基于Pro/E的交换工作台设计

——转台部件设计

2021-11-04云南浩通机动车检测有限公司

云南浩通机动车检测有限公司□杨 刚

在柔性生产线中,交换工作台是必不可少的部件,其承担着携带工件进行不同工序加工的作用,从而实现一批次零件多工序定位基准一致,减少大量装夹时间,达到提高加工精度及生产效率的目的。交换工作台装置按照交换工作台的运动方式可分为:移动式交换工作台装置和回转式交换工作台装置两种。本文针对移动式交换工作台设计转台部件,将转台作为中间机构,实现工作台的移动交换功能。

1 本设计中转台主要有四个作用

在柔性生产线中,转台作为中间过渡机构,是交换工作台的一个重要组成部件,它起着承上启下的作用。其一,支撑工作台作用。转台是工作台直接连接的部件,转台承载着工作台和工件的重量;其二,固定工作台作用。转台顶面通过安装两个定位销与工作台连接,采用“一面两销”定位装置实现转台与工作台的固定;其三,协助工作台进行直线交换运动,使工作台进入缓存站、运输小车等;其四,连接齿圈实现工作台回转作用。转台作为中间构件,将齿圈固定于转台下部,齿圈转动时可带动转台和工作台进行回转运动。

2 结构设想

在总设计中,使用骨架确定了各部件间的装配关系和关键尺寸。转台上部与工作台配合;转台下部为与齿圈和滑座的配合,转台中间为与工作台主轴配合。所以在转台设计时,要满足配合要求和实现功能作用,设计关系如图1所示。

图1 转台设计流程图

3 转台工作原理和结构设计方案

(1)工作原理

根据转台的功用设计和连接关系,其各状态下工作原理为:1)固定状态时。使用“一面两销”的结构定位,将工作台与转台固定连接;2)移动交换状态时。通过液压缸举升工作台,定位销与工作台脱开,工作台在导轨上进行滑动,工作台与转台产生相对位移;3)通过与齿圈连接,实现回转运动。

(2)结构方案设计

1)支承设计

转台是工作台的直接支撑部件,设计时考虑固定和移动功能,结构刚性设计时应充分考虑转台的最大承载要求。采用传统支撑方式接触面积大,加工困难,难以保证配合精度和受力均匀,所以设计几个共面的定位面,方便工作台的加工和调整。

2)固定设计

转台与工作台的定位采用“一面两销”的工作原理。在转台的顶部,需要确定两个定位销的位置,且该位置应与工作台匹配。

3)直线交换运动机构设计

经过产品调研和查阅资料,移动交换机构采用以下设计方案:

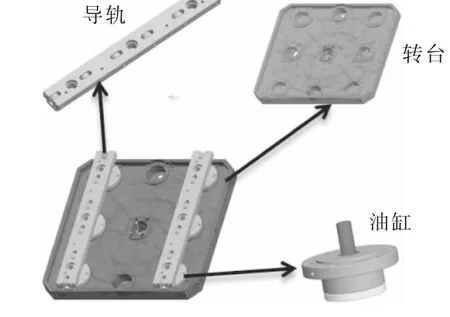

在转台上以转台中心线对称分布安装两副导轨,用于工作台直线运动导向,在导轨上安装一定数目的滚轮。导轨安装在单杆活塞油缸上,油缸安装在转台顶面。动作时,液压油通向油缸底部,活塞向上运动顶起导轨,反方向的运动则可以依靠卸油、工作台和工件的自重来实现。工作台在固定状态时,滚轮与工作台分离;工作台在做移动交换时,滚轮与工作台做线接触。

4)回转机构设计

转台的回转原理是:电机和减速箱固定在滑座上,通过减速箱输出轴上的小齿轮与齿圈啮合,由齿圈转动带动转台回转。为了保证连接的刚性和传动稳定性,在设计转台与齿圈的配合时,可以将转台的底部设计为一个与齿圈大小相适应的圆形凸台。这样既保证了配合要求,又减轻了转台的重量,节省了材料。

4 转台骨架设计

(1)骨架建立

本设计方案采用Pro/E中的Top-Down设计思想,即自顶向下设计,将转台部件总装的约束条件通过子骨架逐级进行子组件、零件的传递,使转台的参数设计在各级层设计中得到精确的扩展,其他零件的设计都应在该子骨架下完成。在设计过程中,当尺寸发生修改时,在元件之间建立起关系并节省修改调整时间。这使得转台的结构设计能够随时满足工作台的需要,又能在更改转台尺寸设计时,使得其他组件的结构尺寸能够合理的更改,为零部件的设计节省了很大的精力。

(2)子骨架模型建立过程

转台的总骨架是交换工作台骨架发布几何的复制,在该骨架中建立各零件子骨架。转台零件子骨架建立的主要步骤如下:

第一步:在转台骨架中创建所需零件的设计基准坐标系和基准面;

第二步:细化设计子系统骨架控制的约束条件,创建发布几何,根据不同功能分别创建,按发布对象的去向进行规范命名,关键的特征要规范命名。

第三步:打开转台件骨架,然后在该骨架里复制上述发布的几何,并在该骨架下来完成转台零件的设计绘制。

5 转台设计

(1)转台结构设计实现

转台设计中有五个主要设计部分,分别是中心孔、两个定位销孔、六个油缸孔和筋条的布局。根据转台工作原理和机构设计方案,转台总体布局为四方体,下部为圆形凸台与齿圈配合,中间孔系与工作台主轴配合,顶部要留有油缸、油管和导轨的安装空间。

1)中心孔设计

中心孔主要与主轴配合,根据配合关系,其结构特征和尺寸需要考虑以下因素:a)分油轴配合尺寸与安装固定孔;b)与主轴轴套的配合尺寸。

2)定位销孔设计

交换工作台中用的定位销是液压组合式定位销,用于连接工作台与转台。此处定位销孔用于装配定位销,其大小为定位销大尺寸。定位销孔尺寸为半径35mm,两定位销孔中心距离为1000mm,位于与中心孔同向的纵向上,两个定位销安装孔处留有直径165mm的螺钉安装台阶。

3)油缸孔设计

油缸作为工作台的支撑,其特征尺寸须根据选用的油缸安装尺寸确定,同时在布置油缸时,须进行转台承载状态下的受力分析。根据上述条件,结合骨架约束,确定转台顶部九个孔的布局。

(2)导轨设计

导轨是一种金属或其它材料制成的槽或脊,可承受、固定、引导移动装置或设备并减少其摩擦的一种装置。本设计中导轨根据设计要求和交换工作台的工作原理,选用滚轮导轨。工作台在固定时,导轨顶面不能与工作台接触,而是以油缸顶面作为工作台的支承面;工作台做移动交换作用时,导轨对工作台的移动起导向作用,导轨上的滚轮与工作台做线接触,使得工作台能够移动。

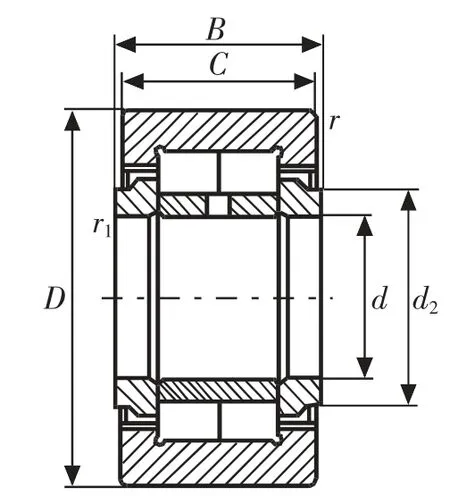

导轨组件的主要零件为滚轮和偏心轴,滚轮在工作台交换时起承载和减小摩擦力的作用,设计或选用滚轮时要查验滚轮的承重参数。滚轮结构如图2所示。偏心轴用于滚轮安装时滚子的高度调整,能够自动补偿误差引起的偏心量,保证了工作台移动时的平稳性。本设计中,因要求一条导轨上所有滚轮组件与导轨面高度差保持一致,公差范围在0.04mm以内,其结构如图3所示。

图2 滚轮结构简图

图3 偏心轴设计图

1)滚轮与偏心轴的配合计算

根据滚轮和偏心轴的工作原理,二者的配合为间隙配合,滚轮在偏心轴上滚动,滚轮内圈与偏心轴无相对滑动,取配合间隙在0mm~0.04mm的范围内。

①选择基准制

根据配合制选用的原则,一般情况下应优先选用基孔制,基本偏差代号为H。

②确定滚轮、偏心轴的公差等级,由工作条件可知,滚轮与偏心轴的结合为间隙配合,其允许的配合公差见式(1)。

因为Tf=Th+Ts=0.04mm,取孔与轴为同级配合,则结果见式(2)。

根据公差查表,基本尺寸为20mm,该尺寸在18mm~30mm范围内,0.02mm介于IT6=0.013mm与IT7=0.021mm公差等级范围内,国家标准要求孔比轴低一级的配合,取滚轮的公差等级为IT7,偏心轴的公差等级为IT6。见式 (3)。

IT6+IT7=0.013mm+0.021mm=0.034mm≤Tf(3)

③确定偏心轴(轴)的基本偏差代号

由于采用的是基孔制配合,所以孔的基本偏差代号为H7,孔的基本偏差为EI=0,孔的另一个极限偏差为ES=EI+IT7=(0+0.021)mm=0.021mm。

因为滚轮的公差等级为IT7,公差的数值比较大,将偏心轴的公差代号选用为基轴制h,偏心轴的基本偏差代号为h6,基本偏差为es=0,另一个极限偏差为ei=es-IT6=0mm-0.013mm=0.013mm。

④选择的配合

见式(4)。

⑤验算

见式(5)、式(6)。

因此,满足配合间隙0mm~0.04mm的范围内要求。

2)导轨设计

导轨尺寸应与转台尺寸对应,长度取

1000mm;根据支承强度与滚轮安装高度要求,高度取68mm。为了保证工作台的平面精度,导轨与工作台连接采用T形槽连接。滚轮对称分布在活塞杆两侧,应保证各安装孔壁厚和工作时无干涉现象。安装时,调整偏心轴,使滚轮顶部高出导轨顶面1mm,保证交换时,工作台与导轨为线接触。

6 转台部件装配

转台部件装配图如如图4所示:

图4 转台装配图

应用Pro/E完成所需零件的设计、装配,最终完成转台部件的设计。进行组件装配时,仅需将转台各零件通过骨架坐标系装配导入转台组件中,点击装配命令,选取相关具有配合关系的零件,使用两组坐标系匹配即可完成零件三维模型装配。