400 km/h+高速铁路CRTSⅢ型板式无砟轨道动力分析

2021-11-04苏乾坤刘大园王育恒

何 宁 苏乾坤 刘大园 庞 玲 王育恒

(中铁二院工程集团有限责任公司, 成都 610031)

为实现相邻大中城市间的1~4 h交通圈,城市群内的0.5~2 h交通圈,我国高速铁路对更高的运行速度和安全度提出了需求。目前,我国对300~350 km/h高速铁路已开展了大量的理论研究与实车试验,积累了丰富的数据与经验[1-2],但针对400 km/h及以上速度高速铁路的研究较少,亟需开展多方面的技术研究。

本文基于有限元方法建立了桥梁与路基基础上CRTSⅢ型板式无砟轨道的车辆-轨道耦合动力学模型,针对不平顺激励作用下的列车正常运行情况,分析400~600 km/h速度条件下车辆与轨道结构的动力响应特征,对各动力性能指标进行评判[3]。

1 车辆-轨道耦合动力学模型

1.1 模型建立

车辆采用中国标准动车组“复兴号”CR400AF车型,速度400 km/h级列车轴重建议采用16 t[4]。建立车辆模型时,将单节车辆视为多刚体系统,分别考虑车体、2个构架、4个轮对的横移、沉浮、点头、摇头、侧滚共35个自由度,车辆动力学方程参见文献[5]。车体、构架、轮对之间分别通过二系悬挂、一系悬挂进行连接,均采用三向非线性弹簧-阻尼单元进行模拟。

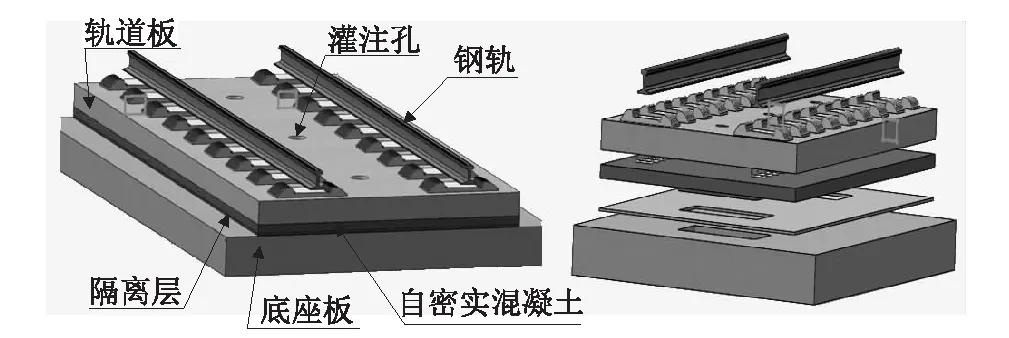

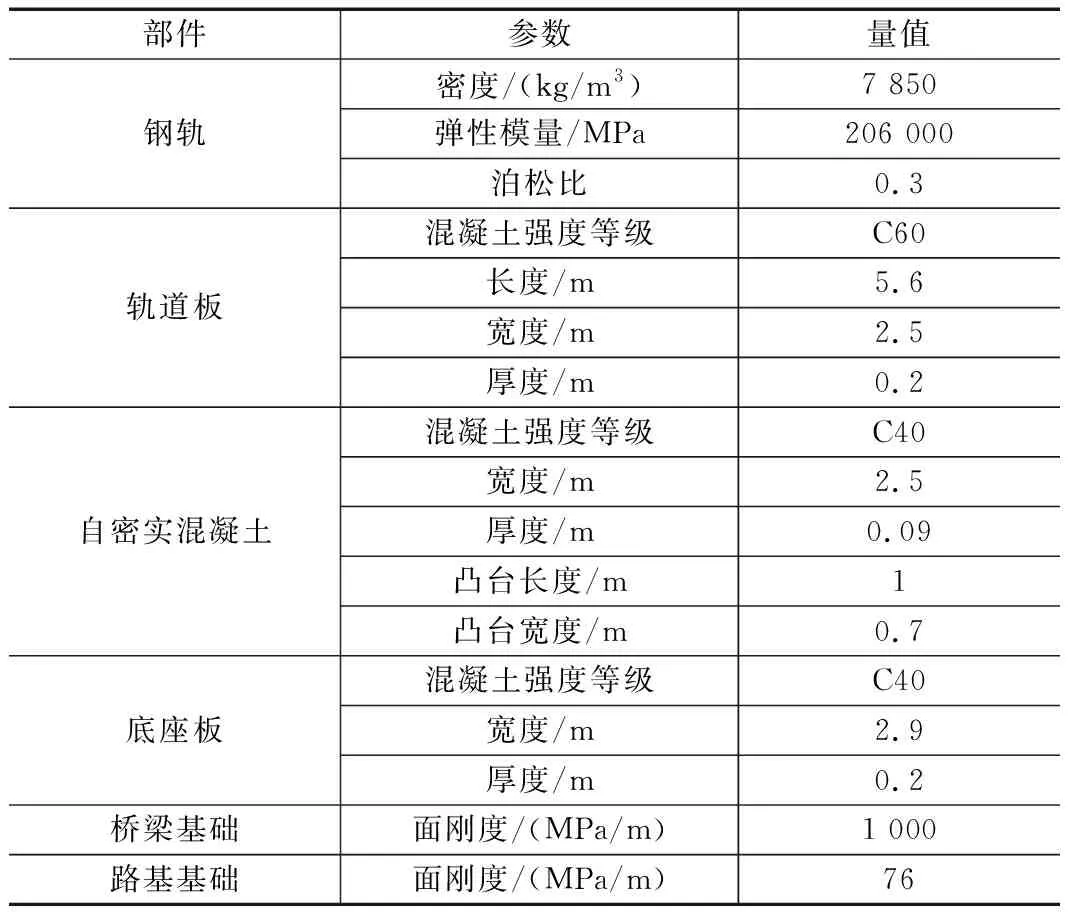

CRTSⅢ型板式无砟轨道系统自上而下由钢轨、扣件、预制轨道板、自密实混凝土层、设置限位凹槽的钢筋混凝土底座等组成。其中,预制板与自密实混凝土通过门型钢筋形成复合单元板结构,自密实混凝土下凸台与底座凹槽形成结构限位机制,复合轨道板与底座之间设置隔离层,结构如图1所示。

图1 CRTSⅢ型板式无砟轨道结构图

CRTSⅢ型板式无砟轨道模型中,钢轨规格为60 kg/m,采用实体单元进行建模,扣件选用WJ-8B型,动刚度取40 kN/mm,扣件节点间距0.63 m,采用三向弹簧-阻尼单元进行模拟,轨道板、自密实混凝土、底座均采用实体单元进行建模。为便于建模与计算,对轨道板承轨台细部结构进行了简化,无砟轨道各部件结构尺寸及部分参数如表1所示,混凝土材料物理参数参见GB 50010-2010《混凝土结构设计规范》[6]。

表1 无砟轨道结构尺寸及参数表

轨道板与自密实混凝土之间通过门型钢筋连接形成复合板结构,模型中采用共节点绑定约束模拟轨道板与自密实混凝土间的接触关系;自密实混凝土与底座板之间设置隔离层,模型中法向上采用硬接触、切向上引入摩擦系数模拟层间接触关系;通过设置法向接触刚度模拟自密实凸台与底座板凹槽之间的弹性缓冲垫层。为尽量减小模型边界效应的影响,共建立 20块单元板模型,模型总长113.4 m,车辆-轨道垂向耦合关系应用Hertz非线性弹性接触理论。

1.2 轨道不平顺激励输入

目前,我国尚无针对400 km/h及以上速度高速铁路的轨道不平顺数据,既有的TB/T 3352-2014《高速铁路无砟轨道不平顺谱》[7]也仅适用于300~350 km/h运营速度的不平顺分析,但从我国高速轨道谱与德国低干扰高速谱的对比结果来看[8-9],我国高速铁路无砟轨道的高低、轨向、水平不平顺谱状态较好,在大部分波段内均优于德国轨道不平顺谱。因此,目前仍可借鉴《高速铁路无砟轨道不平顺谱》推荐的轨道不平顺作为400 km/h及以上速度高速铁路的轮轨激励,对应的轨道不平顺波长范围为2~200 m将通过数值分析方法由不平顺谱获取的轨道不平顺时域样本输入到车辆-轨道耦合系统中[10]。

2 车辆动力学响应分析

基于所建立的车辆-轨道耦合动力学模型,对列车以400~600 km/h速度正常运行情况下的车辆动力响应进行计算,分析不同运行速度下轮轨垂向力、轮重减载率、车体加速度、列车平稳性等动力性能指标的变化情况。

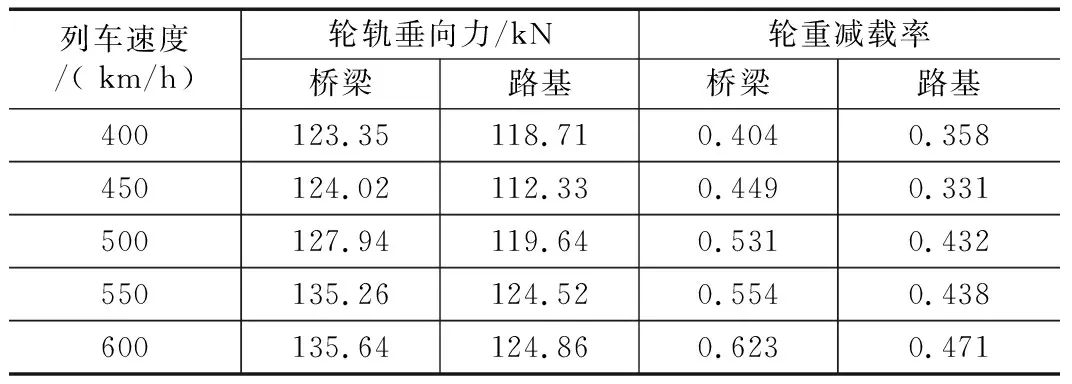

2.1 轮轨垂向力与轮重减载率

根据TB 10761-2013《高速铁路工程动态验收技术规范》[11],无砟轨道轮轨垂向力的最大允许值为170 kN,轮重减载率不得大于0.65。轮重减载率可表示为ΔP/,其中为平均静轮重,ΔP为轮轨垂向力相对于平均静轮重的减载量。

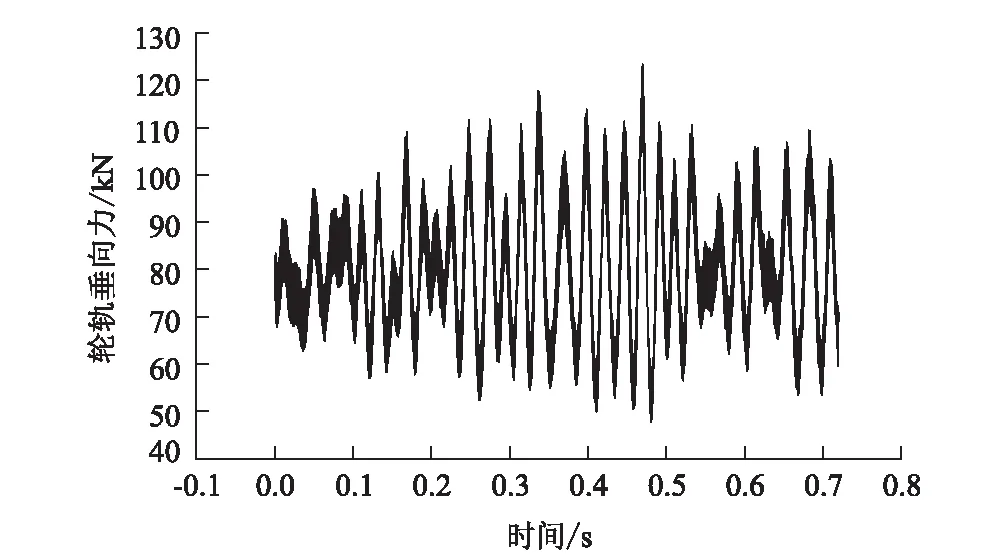

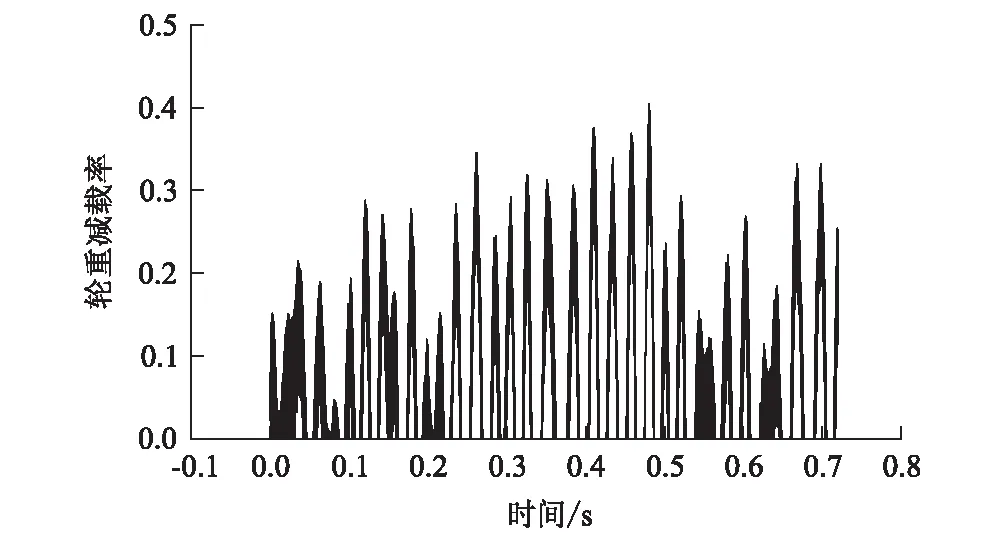

以列车在桥梁上以400 km/h速度运行为例,轮轨垂向力与轮重减载率的时程曲线分别如图2、图3所示。桥梁和路基基础上不同速度下的轮轨垂向力峰值与轮重减载率峰值如表2所示。

图2 400 km/h轮轨垂向力时程图

图3 400 km/h轮重减载率时程图

表2 轮轨垂向力与轮重减载率峰值表

从表2可以看出,随着列车速度的增大,轮轨垂向力峰值与轮重减载率峰值均呈增大趋势,速度由400 km/h增大至600 km/h时,桥梁和路基基础上的轮轨垂向力峰值分别增大了9.96%和5.18%,轮重减载率峰值分别增大了54.2%和31.56%。相同速度下,路基基础上的轮轨垂向力峰值与轮重减载率峰值均低于桥梁基础上,这说明基础刚度较低对轮轨接触关系更有利。不同列车运行速度下,轮轨垂向力与轮重减载率峰值均未超过规范规定的最大允许值,但当速度提高至600 km/h时,桥梁基础上的最大轮重减载率为0.623,达到最大允许值的95.84%,此时的安全储备量较低,在线路状态不良或有其他扰动因素的情况下,易发生轮重减载率指标超限,不利于列车安全运行。

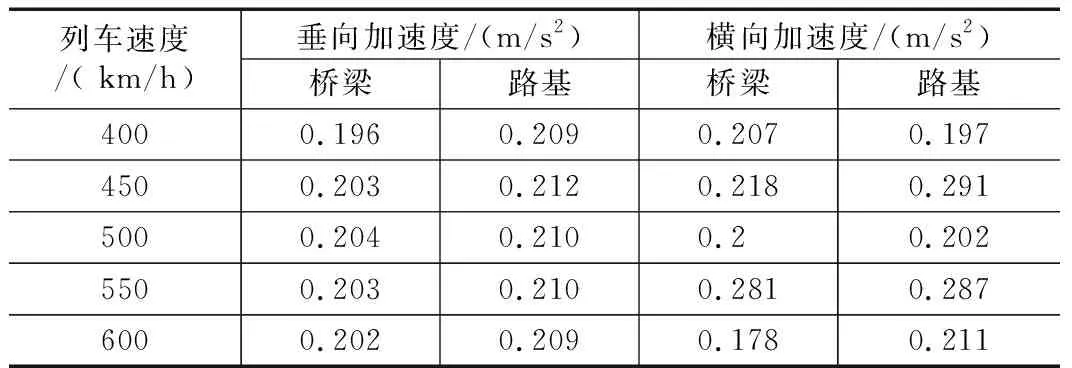

2.2 列车舒适性与平稳性指标

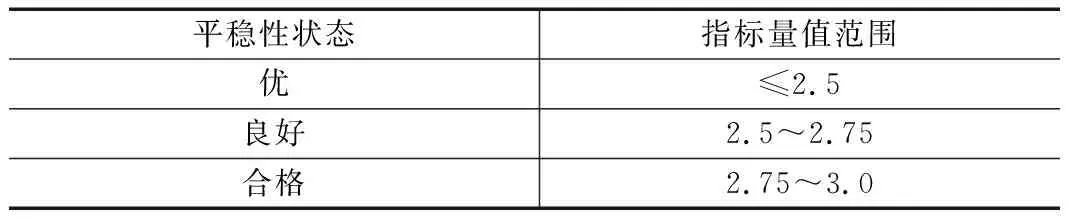

我国列车舒适性可通过车体振动加速度进行评判,列车舒适性指标限值可取为:垂向振动加速度0.13g,横向振动加速度0.1g[12]。列车平稳性指标可参照文献[13]进行计算,评判标准如表3所示。

表3 列车平稳性指标评判标准表

列车以400~600 km/h速度正常运行情况下,车体的加速度峰值及列车平稳性指标分别如表4、表5所示。

表4 车体加速度表

表5 列车平稳性指标表

从表4、表5可以看出,列车以400~600 km/h速度正常运行情况下,列车运行速度对车体垂向加速度峰值的变化影响较小;垂向列车平稳性指标随列车运行速度的提高而增大,但增大量值较小,当列车速度由400 km/h提高至600 km/h时,桥梁基础与路基基础上的垂向列车平稳性指标分别只增大了4.13%和3.61%;相同列车速度下,路基基础上的垂向列车平稳性指标略高于桥梁基础。车体横向加速度峰值波动变化较明显,横向列车平稳性指标也随列车速度的提高呈现出先增大后减小的变化,列车速度为450 km/h时,桥梁与路基基础上的横向平稳性指标最大达到1.354和1.392。造成以上波动变化的原因在于:轮轨激励频率是影响列车振动加速度与列车平稳性的主要因素,对于相同的轨道不平顺,当列车运行速度不同时,轮轨激励频率也不相同。当线路的主要激励频率接近车体的固有频率时,易引起车体的共振,造成车体加速度增大,列车平稳性指标增大;当线路主要激励频率远离车体的固有频率时,车体振动加速度减小,车体平稳性指标相应也有所减小。当局部轮轨激励频率接近车体固有频率时,可能导致车体局部加速度峰值较大,但对列车平稳性影响较小。

总体上来看,列车以400~600 km/h速度运行时,车体的垂、横向加速均远小于列车舒适性指标限值,垂、横向列车平稳性指标也均小于2.5,平稳性优,说明我国高速铁路无砟轨道的不平顺状态较好,能够适应400 km/h甚至更高速度的列车运行。

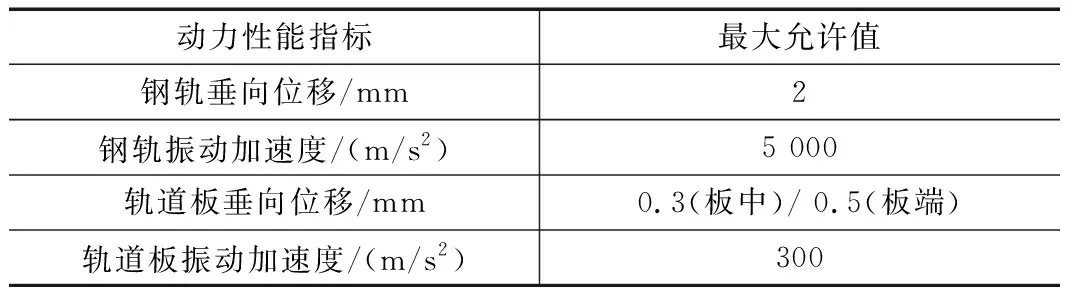

3 无砟轨道动力特性分析

参照文献[11]的轨道结构动力性能指标检测方法,选取3个轨道检测断面,通过提取钢轨、轨道板的位移与振动加速度,复合板与底座板的动应力等无砟轨道动力性能指标,分析列车以400~600 km/h速度正常运行情况下无砟轨道的动力特性,各动力性能指标的最大允许值如表6所示。

表6 无砟轨道结构动力性能指标最大允许值表

3.1 钢轨垂向位移与振动加速度

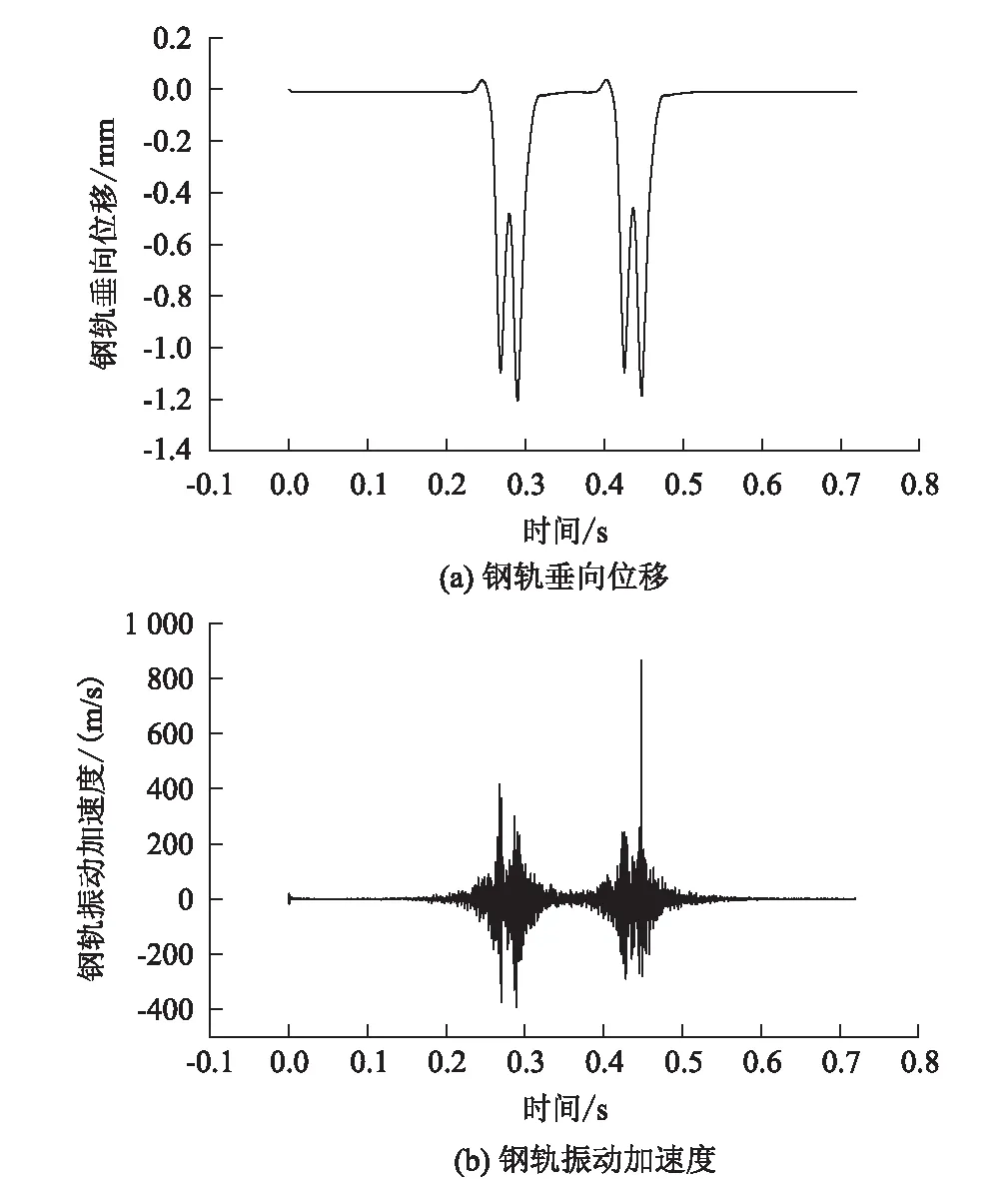

以列车在桥梁基础上以400 km/h速度运行为例,某一检测断面的钢轨垂向位移与振动加速度时程响应曲线如图4所示。

图4 400 km/h钢轨动力响应时程曲线图

从图4可以看出,列车速度为400 km/h时,该断面处的钢轨最大垂向位移为1.206 mm,低于2 mm的最大允许值;钢轨最大振动加速度为866.83 m/s2,远小于 5 000 m/s2的最大允许值。不同列车运行速度下的钢轨动力响应峰值如表7所示。

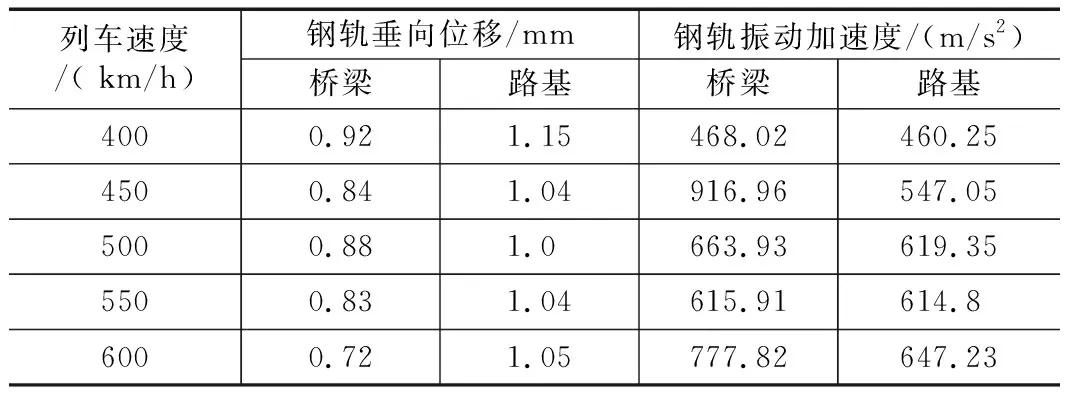

表7 钢轨动力响应峰值表

从表7可以看出,正常运行情况下,列车速度从400 km/h提高到600 km/h时,钢轨垂向位移峰值有一定的减小,相较于400 km/h时,600 km/h速度下桥梁和路基基础上的垂向位移峰值分别减小了21.74%、8.7%,相同速度下,路基基础上的钢轨垂向位移略大于桥梁基础。钢轨垂向位移峰值减小的可能原因在于:列车速度越高,该检测断面处的轮重减载率相对越高,实际轮轨作用力相对较小,从而导致钢轨垂向位移较小。受不同列车速度下轮轨激振频率不同的影响,钢轨振动加速度峰值的随机性较大,但不同车速下钢轨振动加速度峰值水平基本接近,且远小于最大允许值,说明400~600 km/h列车运行速度下钢轨的动力性能良好,满足规范要求。

3.2 轨道板垂向位移与振动加速度

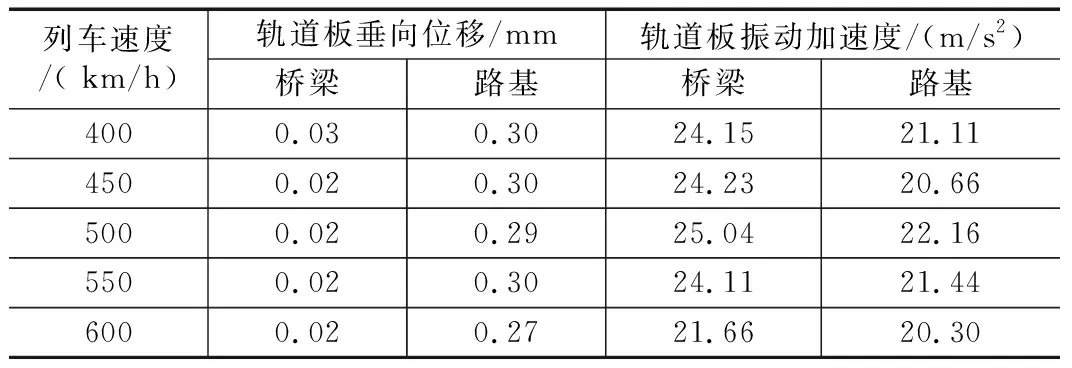

桥梁与路基基础上不同列车速度正常运行下的轨道板动力响应峰值如表8所示。

表8 轨道板动力响应峰值表

从表8可以看出,列车以400~600 km/h速度正常运行情况下,速度的提高对轨道板的垂向位移峰值与振动加速度峰值基本不产生影响。桥梁基础上轨道板两项动力性能指标均远低于最大允许值,说明轨道板的动力性能良好,满足正常运行要求。由于路基基础刚度较低,路基基础上轨道板的垂向位移峰值远大于桥梁基础,最大垂向位移已达到0.3 mm,路基基础上的轨道板振动加速度则略低于桥梁基础。

3.3 复合板与底座板应力

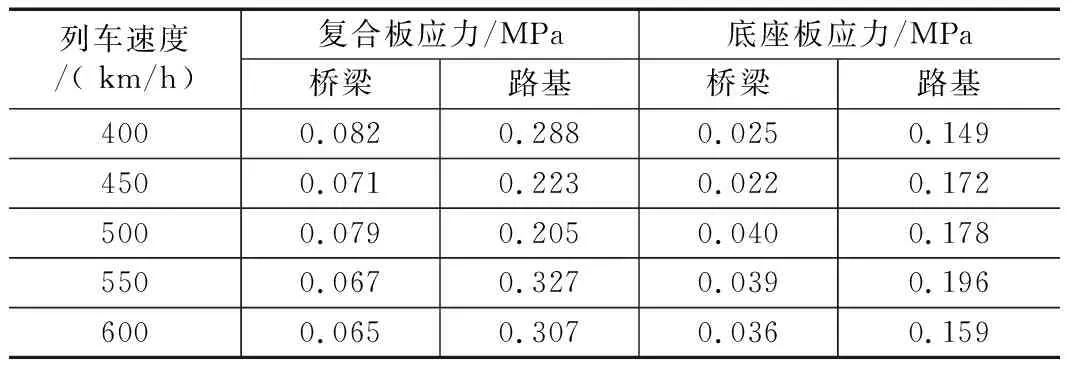

为检验400~600 km/h高速列车正常运行下轨道结构的混凝土是否会开裂,分别提取不同车速钢轨位置下自密实混凝土(复合板受拉面)与底座板的动应力峰值,如表9所示。自密实混凝土层与底座板的混凝土强度等级均为C40,因此以C40混凝土的轴心抗拉强度标准值(2.39 MPa)作为复合板与底座板防开裂的拉应力最大允许值。

表9 动应力峰值表

由表9可知,仅考虑列车动载,列车以400~600 km/h速度正常运行时,相同基础条件下车速对复合板与底座板的动应力峰值影响较小,应力水平较低,由于路基基础刚度较小,其复合板与底座板的动应力较桥梁基础更大。桥梁与路基基础上的复合板应力峰值最大分别为0.082 MPa和0.327 MPa,均远低于混凝土的轴心抗拉强度,说明轨道结构混凝土不易开裂,具有较好的稳定性与安全性。

4 动力性能指标及无砟轨道适应性评判

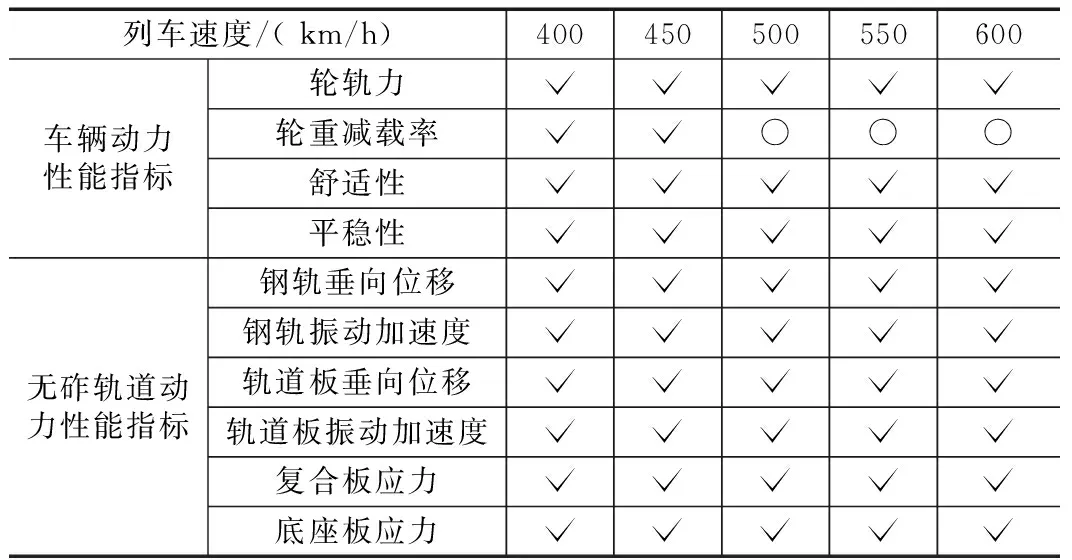

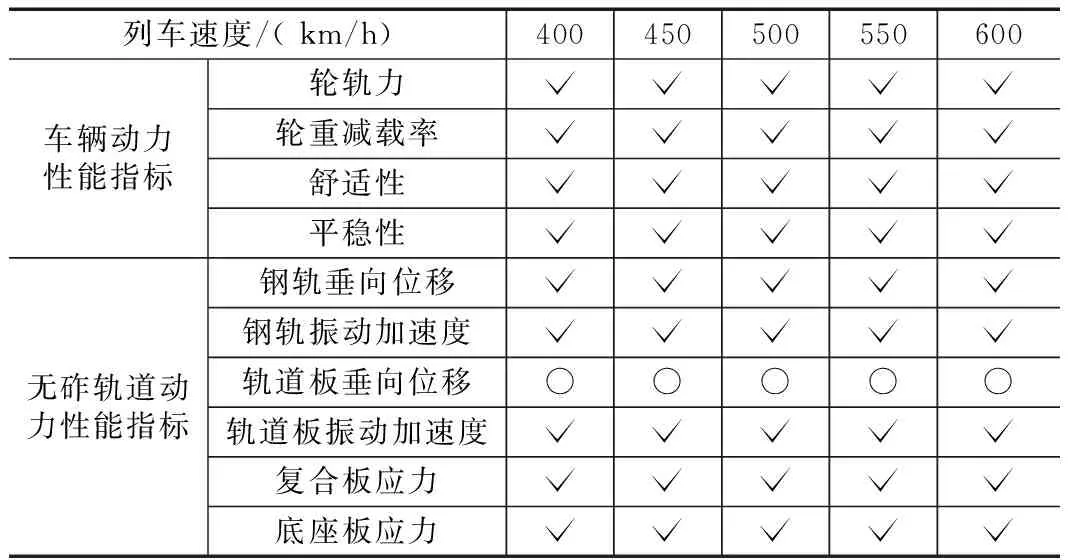

综合不同列车运行速度下车辆动力性能指标与无砟轨道动力性能指标的分析结果,对各动力性能指标以及CRTSⅢ型板式无砟轨道能否满足400 km/h及以上高速列车的正常运行进行评判,结果如表10、表11所示。

表10 桥梁基础上动力性能指标评判表

表11 路基基础上动力性能指标评判表

从表10、表11可以看出,列车以400~600 km/h速度正常运行情况下,桥梁基础与路基基础上车辆与无砟轨道的各动力性能指标均未超过规范规定的最大允许值,说明我国CRTSⅢ型板式无砟轨道结构与技术标准满足400 km/h+高速列车的正常运行条件。值得注意的是,在桥梁基础上,当列车速度达到 500 km/h及以上时,轮重减载率偏大,此时安全储备量较小,为保证列车运行安全,建议针对桥梁基础上500 km/h以上高速列车的轮轨关系进行进一步研究;路基基础刚度较低,轨道板的垂向动位移偏大,为保证400 km/h及以上速度列车的长期安全运营,路基地段的基础刚度不宜过低。

5 结论与建议

本文针对既有CRTSⅢ型板式无砟轨道能否满足400 km/h及以上高速列车的正常运行问题开展了相关研究,得出以下主要结论:

(1)列车以400~600 km/h速度正常运行情况下,随着列车速度的增大,轮轨垂向力峰值与轮重减载率峰值呈增大趋势,但均低于最大允许值;我国高速铁路无砟轨道的不平顺状态较好,列车舒适性与平稳性均处于较优状态,垂向列车平稳性指标随列车运行速度的提高而增大,但增量值较小。

(2)不同列车速度对无砟轨道结构动力性能指标的影响较小,列车以400~600 km/h速度正常运行情况下,不同基础条件下无砟轨道的各项动力性能指标均未超过最大允许值,轨道结构具有较好的稳定性与安全性。

(3)CRTSⅢ型板式无砟轨道结构与技术标准满足400 km/h+高速列车的正常运行条件。为确保400 km/h+高速列车的长期安全运营,路基地段的基础刚度不宜过低,桥梁基础上列车速度达到500 km/h及以上时,建议针对高速列车轮轨关系进行进一步研究。