纳米ZrO2增强CoCrW基复合材料的制备及高温摩擦学性能研究*

2021-11-04崔功军卞灿星

钱 钰 李 赛 崔功军 卞灿星

(1.太原理工大学机械与运载工程学院 山西太原 030024;2.山西省矿山流体控制工程实验室山西太原 030024;3.矿山流体控制国家地方联合工程实验室 山西太原 030024)

为保证飞行动力系统有效运行,航空航天发动机的结构部件在高温环境下应具备出色的机械性能和高温摩擦学性能[1-4]。高温磨损是影响机械零件使用寿命的主要因素之一,开发耐磨材料可以有效提高机械零件的使用寿命。目前涡轮发动机上常用的镍基复合材料在高温下具有良好的力学性能和抗氧化性能[5-7],但其在高温运转过程中磨损比较严重,无法形成有效的耐磨层。钴基合金与普通镍基合金相比,在高温下具有更好的机械性能和耐磨性[8-9],用于涡轮发动机可有效延长航空发动机关键部件的使用寿命。

为进一步研究并提高钴基复合材料在高温下的摩擦学性能,近年来一些研究人员进行了深入探索。WANG和LI[10]研究了钇元素在室温至650 ℃范围内对钴铬钨合金磨损性能的影响,发现钇元素显著提高了钴铬钨合金的耐磨性和力学性能,这有助于提高钴铬钨合金在高温下的摩擦学性能。CUI等[11]研究了LaF3作为固体润滑剂对CoCrW合金高温摩擦学性能的影响,发现LaF3虽然在高温下具有润滑作用,但是其会导致复合材料的硬度下降。

目前钴基复合材料改性研究虽取得了一些成果,但仍存在以下问题:一是钴基复合材料制备成本偏高,二是复合材料中存在异质类固体润滑剂时破坏了基体的连续性,从而导致材料机械强度下降。因此,需探索经济有效的增强相以提高钴基复合材料的高温摩擦学性能。研究人员选择陶瓷颗粒作为强化相,研究了其对材料摩擦磨损性能的影响,发现陶瓷颗粒增强金属基复合材料(MMC)表现出优异的特性,包括较高的强度、良好的高温耐磨性以及出色的化学惰性。BOTTO和 LAVELLA[12]研究了含Al2O3的Co基涂层在室温到1 000 ℃下的耐磨性,结果显示微量的Al2O3可以改变复合材料的弹性模量,从而降低其磨损率;当Al2O3质量分数达到30%时,该涂层具有较高摩擦因数。PRASAD等[13]制备了CoMoCrSi-Cr3C2涂层,并在200、400和600 ℃下考察了其摩擦学性能,发现与基体相比,Cr3C2明显增强了CoMoCrSi涂层的耐磨性。李根[14]研究了TiC作为强化相对钴基复合涂层的组织结构、摩擦学性能的影响,发现当TiC质量分数达到20%时,激光熔覆层的硬度显著提高,可以达到800 HV以上,并且耐磨性也随之提升。

ZrO2具有稳定的晶体结构、良好的机械性能,并且熔点高、化学性能稳定,常被用于强化汽车和高速火车的动力部件,是一种前景广阔的高温抗磨材料[15-16]。沈莫奇等[17]研究了ZrO2颗粒对45钢镀层耐磨性能的影响,发现ZrO2颗粒的加入改善了镀层表面形貌,提高了显微硬度和耐磨性。WANG等[18]研究了ZrO2粒子强化Q345钢的显微组织与力学性能,发现ZrO2粒子附近形成的位错胞以及ZrO2粒子的钉扎作用是弥散强化钢力学性能提高的主要原因。但是,目前还没有研究人员对ZrO2增强钴基复合材料进行研究。

本文作者选择具有高耐磨性的纳米ZrO2为强化相,以CoCrW合金作为基体,通过高温热压烧结技术制备了钴基复合材料,在室温至1 000 ℃的条件下考察了复合材料的摩擦学性能并分析了其摩擦磨损机制。

1 试验部分

1.1 复合材料的制备

试验采用的Co、Cr、W金属粉末(粒径分别为60、50、45 μm)和纳米级ZrO2陶瓷颗粒(小于100 nm),均由国药集团化学试剂有限公司生产,纯度均大于99%。

按照表1所示配方,使用EX324电子天平称量各组分质量,采用XQM行星式球磨机将各组分混合均匀。混料条件为:转速350 r/min,时间8 h,球料质量比3∶1。将混制均匀的复合材料粉末置于高强石墨模具中进行真空热压烧结,烧结条件为:真空度1×10-5Pa,炉内温度以10 ℃/min的速度由室温升至1 050 ℃后,保温35 min。然后在35 MPa的压力下继续保温40 min。保温过程结束后,样品随炉体冷却至室温。

表1 复合材料成分及质量分数 单位:%Table 1 Composition and mass fraction of composites Unit:%

按照上述工艺制备了ZrO2质量分数分别为0、1.5%、3%的3种ZrO2增强钴基复合材料样品,分别简记为EYHG-1、EYHG-2、EYHG-3。利用线切割把热压烧结复合材料块体加工成φ30 mm×2.5 mm的金属圆片,再使用粒度为80、600、1 500目的砂纸对试样进行逐级打磨抛光,将抛光的试样置于无水乙醇中用超声波清洁后对其进行物理性能及摩擦学性能测试。

1.2 复合材料性能测试

采用高精度电子天平(EX324),依据阿基米德排水原理测得复合材料的实际密度。以载荷0.3 N、停留时间10 s的条件,使用HVS-1000Z数字显微维氏硬度仪测试3种复合材料试样的维氏硬度。在每个试样表面上选取10个不同位置进行测试,取平均值。

使用HT-1 000型球-盘式高温摩擦磨损试验机进行复合材料试样的摩擦磨损试验,选取Si3N4陶瓷球(硬度1 631 HV,直径6 mm)作为摩擦过程中固定的对磨材料。采用计算机软件记录3种复合材料试样稳定磨损阶段的摩擦因数。每种温度下做3组试验,取平均值。摩擦试验条件如下:滑动速度0.2 m/s,载荷15 N,温度为室温至1 000 ℃,滑动摩擦时间20 min。使用2207表面轮廓仪测量复合材料的横截面积。在每个试样的磨痕上随机取4个点进行测量,以保证结果的准确性。结合磨痕长度求得复合材料的磨损体积,磨损率计算公式为

W=V/(SF)

式中:V为磨损体积(mm3);F为法向载荷(N);S为滑动距离(m);W为磨损率(mm3/(N·m))。

通过扫描电子显微镜(JEOL,IT300)和EDS(X-MAX-50)分析磨损轨迹形貌和试样表面微观结构。采用XRD-6100型X线衍射仪分析试样的物相组成。

2 结果与讨论

2.1 复合材料物相结构

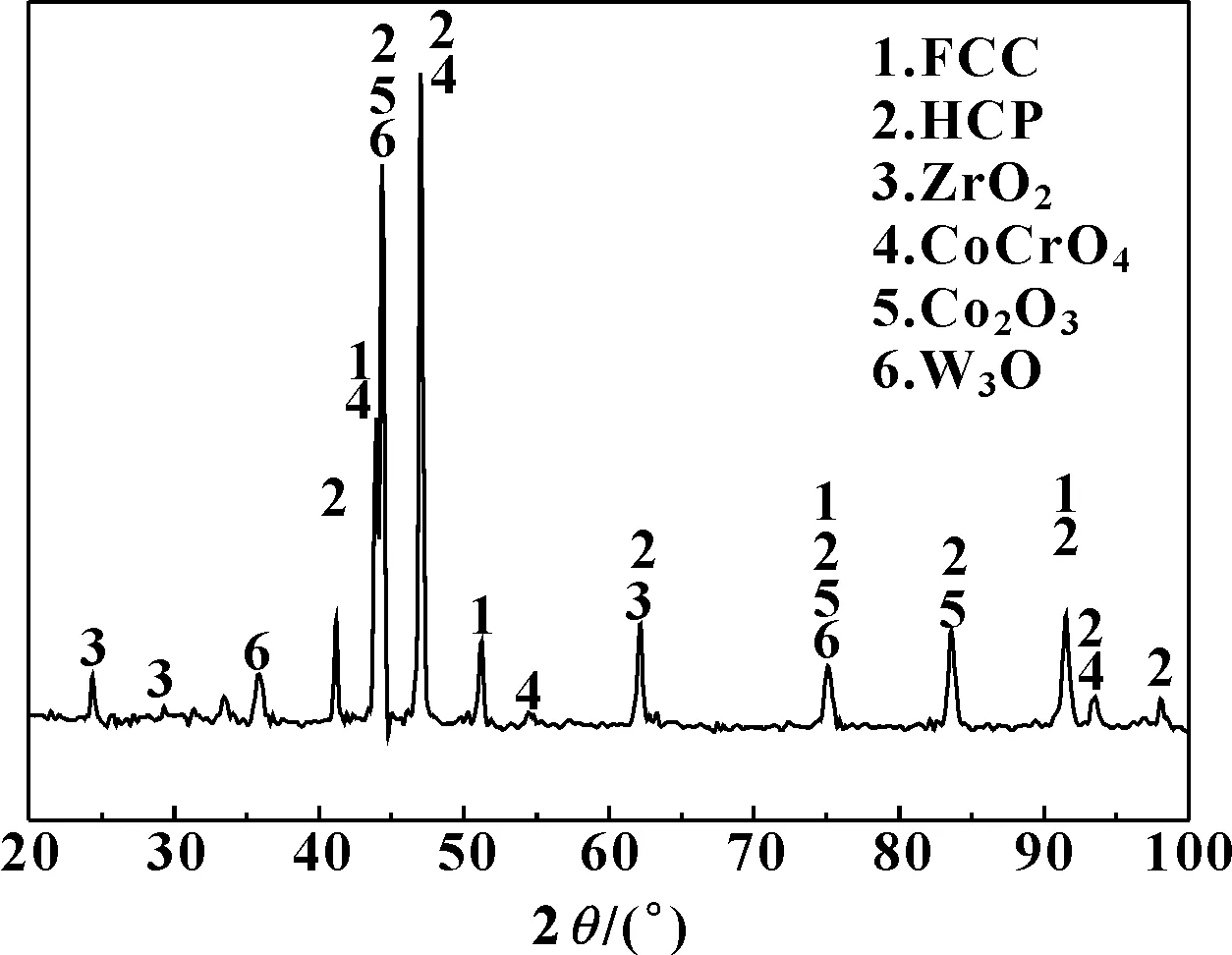

图1给出了3种不同质量分数纳米ZrO2增强钴基复合材料的XRD图谱。复合材料在高温热压烧结的过程中发生固相反应,Cr和W原子进入Co原子晶格,形成面心立方γ(FCC)相。在冷却过程中,由于马氏体相变,部分γ(FCC)相转变为密排六角形的ε(HCP)相[19-20]。因此,复合材料基体由低温稳定的ε(HCP)和高温稳定的γ(FCC)2种同素异形体组成。从图中可以看出,由于ZrO2添加量小,其衍射峰不明显,但仍可从基体中检测到ZrO2的衍射峰,没有检测到其他Zr元素相应化合物的峰。这表明纳米ZrO2具有稳定的结构,在高温下不会与其他金属元素反应。试样EYHG-2和EYHG-3的主要相为ε(HCP)、γ(FCC)和纳米ZrO2。

图1 复合材料的XRD图谱Fig 1 XRD patterns of composites

2.2 复合材料的微观形貌和元素分析

图2给出了试样EYHG-2表面背散射电子图像和元素面分布。可以看出复合材料EYHG-2的微观结构图像清晰,其复合材料结构紧凑,表面没有裂纹和孔洞。灰色部分为Co合金相,其中分布着Cr和W元素,这表明Co、Cr、W元素形成了固溶体,如图2(a)—(d)所示。元素面分布图中检测到Zr元素(见图2(e)),结合复合材料的XRD分析结果可知,纳米ZrO2均匀分布在基体中,且未发现纳米粒子团聚现象。白色部分为富W相,见图2(a)、(d)。

图2 试样EYHG-2的背散射电子图像(BEI)及元素面分布Fig 2 Backscatter electronic images (BEI) and elements distribution maps of EYHG-2 (a) back scattered electron images of EYHG-2;(b) Co; (c) Cr;(d) W;(e) Zr;(f) O

2.3 复合材料的物理性能

表2列出了3种试样的密度、维氏硬度和孔隙率。可以看出,随着纳米ZrO2质量分数的增加,试样的密度逐渐降低,这是因为纳米ZrO2陶瓷颗粒的密度小于Co粉的密度;随ZrO2质量分数的增加,试样的硬度增加,这是由于ZrO2陶瓷颗粒沿金属晶界分布,基体中的错位运动和基体形变受到纳米粒子的限制,防止了裂纹的产生和扩展[21-22]。另外,纳米陶瓷颗粒可能会限制晶粒的生长,导致晶粒细化并使得复合材料的硬度增加[23]。3种试样均保持较低的孔隙率,表明经高温热压烧结得到的复合材料具有良好的致密性。

表2 复合材料的显微硬度、密度和孔隙率Table 2 Microhardness,density and porosity of composites

2.4 复合材料的摩擦学性能

图3示出了复合材料在不同温度下的摩擦因数变化曲线。在室温至1 000 ℃的范围内,3种复合材料的摩擦因数呈相同的变化趋势,且摩擦因数随温度的增加呈先减小后增大再减小的趋势,这说明温度的变化对复合材料的摩擦因数具有明显影响。在室温至400 ℃的试验条件下,复合材料的摩擦因数随温度的升高小幅下降,含纳米ZrO2的试样EYHG-2和EYHG-3的摩擦因数高于试样EYHG-1。温度从400 ℃升高到600 ℃过程中,试样EYHG-1的摩擦因数升高幅度较大,最高摩擦因数约为0.58;试样EYHG-2和EYHG-3的摩擦因数变化幅度较小且低于试样EYHG-1。试样EYHG-1从600 ℃开始,试样EYHG-2和EYHG-3从800 ℃开始,随温度的升高摩擦因数逐渐降至较低的数值,其中试样EYHG-2在高温下具有最低的摩擦因数。相应的摩擦机制将在下文讨论。

图3 复合材料的摩擦因数随温度的变化Fig 3 Vibration of friction coefficient of sintering composites with temperature

图4给出了复合材料在不同温度下的磨损率变化曲线。3种试样的磨损率表现出相同的变化趋势,在室温至600 ℃复合材料的磨损率呈上升趋势,在600~800 ℃范围内磨损率急剧降低,随后趋于平稳。在600 ℃时,EYHG-1的磨损率约为3.35×10-4mm3/(N·m),EYHG-2、EYHG-3的磨损率约为2.0×10-4mm3/(N·m)。从图中可以看出,在宽温域内EYHG-2和EYHG-3的耐磨性高于EYHG-1,这表明ZrO2的添加能够有效降低钴基复合材料的磨损率。

图4 复合材料的磨损率随温度的变化Fig 4 Vibration of wear rate of sintering composites with temperature

结合摩擦因数和磨损率曲线可知,纳米ZrO2的添加对复合材料的高温摩擦学性能具有明显的影响。在宽温域内,复合材料的硬度越高,其耐磨性越好[24]。这是因为纳米ZrO2颗粒对复合材料晶粒位错运动起到了有效的钉扎作用,导致材料硬度增加;硬质ZrO2能够支撑部分外载荷,这样就可以减少基体在摩擦过程中的损失[25]。因此,复合材料的耐磨性随ZrO2含量的增加而提高。另外,复合材料的硬度随温度的升高而降低,其原因为ε(HCP)相会随温度升高转化为γ(FCC)相[13];同时,磨损表面氧化物生成量很小,氧化物随摩擦副的刮擦从磨损表面去除的速度大于生成的速度。这些是600 ℃下复合材料的耐磨性降低的重要因素。

温度对复合材料的摩擦因数作用明显,在不同温度下,磨损表面的生成物会直接影响复合材料的摩擦因数。在低温下,随着ZrO2含量的增加,滑动过程中有更多的ZrO2颗粒暴露在磨损表面,这些硬质颗粒会破坏摩擦偶的接触表面,增加滑动阻力,从而使得复合材料的摩擦因数增加。因此,EYHG-3表现出最高的摩擦因数。随着温度的升高,复合材料的磨损表面开始形成较为完整、成分复杂的氧化膜,这些氧化膜对复合材料高温下的摩擦学性能起到积极作用,避免了对磨球与试样表面直接接触,所以高温下磨损率有所降低。在高温下,Co、Cr、W元素被氧化,生成CoCrO4、Co2O3、W3O等化合物(见图5),这些金属氧化物和盐类化合物可作为高温固体润滑剂提供润滑作用[26]。在低温下,磨损表面不会生成明显的氧化膜;在高温下,稳定的氧化膜存在于磨损表面。因此,当测试温度进一步升高时,试样的摩擦因数和磨损率降低。综上所述,在给定的试验条件下,3种试样中,ZrO2质量分数为1.5%的试样EYHG-2表现出最佳的摩擦学性能。

图5 1 000 ℃时EYHG-2磨损表面的XRD谱图Fig 5 XRD spectrum of the worn surface of EYHG-2 at 1 000 ℃

2.5 高温磨损机制

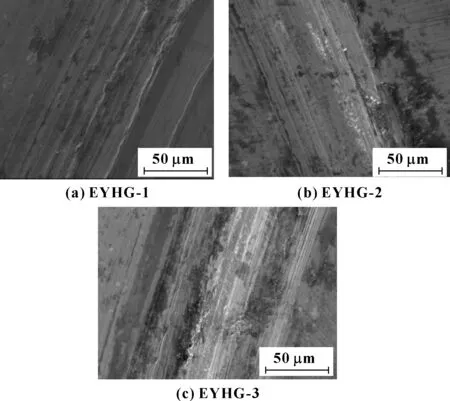

图6给出了室温下3种试样的磨损表面形态。可以看出:在室温下,试样EYHG-1的磨损表面出现了犁沟和塑性变形,其磨损机制主要为磨粒磨损和塑性变形;试样EYHG-2和EYHG-3的表面较EYHG-1更为平整,并且在其磨损表面出现了磨屑和轻微的犁沟,这表明复合材料的磨损机制发生了改变。由于分散增强作用,ZrO2的添加提高了复合材料抵抗塑性变形的能力。此外,含有硬质ZrO2颗粒的磨屑随摩擦副的刮擦作用于磨损表面并产生犁沟。在低温下,含有硬质颗粒的磨屑导致摩擦因数的升高。因此,试样EYHG-2和EYHG-3的磨损机制主要为磨粒磨损。

图6 室温下试样的磨损表面SEM图片Fig 6 SEM pictures of the worn surface of the samples at room temperature (a) EYHG-1;(b) EYHG-2; (c) EYHG-3

图7所示为600 ℃下不同试样的磨损表面形貌。可以看出,试样EYHG-1的磨损表面出现轻微的犁沟和塑性变形。在摩擦过程中,磨损碎片被摩擦偶反复碾压,形成了附着在磨损表面上的黑色补片,见图7(a)。试样EYHG-2和EYHG-3的磨损表面形貌则有所不同,随着基体中ZrO2含量的增加,犁沟特征变得越来越明显。当温度升高至600 ℃时,复合材料硬度降低,硬质的ZrO2颗粒很容易在磨损表面形成凹槽;同时,氧化物的形成速度较低,磨损表面未发现明显的氧化膜,这对应600 ℃时复合材料较高的磨损率。因此,在600 ℃时复合材料的磨损机制为轻微的塑性变形和磨粒磨损。

图7 600 ℃下试样的磨损表面SEM图片Fig 7 SEM pictures of the worn surface of the samples at 600 ℃ (a) EYHG-1;(b) EYHG-2; (c) EYHG-3

图8显示了3种试样在1 000 ℃时的磨损形态。在1 000 ℃时,所有试样的磨损表面均形成了氧化膜,该膜由成分复杂的化合物组成(参见图5)。氧化膜在摩擦过程中使材料表面与对磨球分离,改变了摩擦模型,使对磨球与材料表面的磨损转化为对磨球与氧化膜间的磨损,在高温条件下降低了复合材料的磨损率和摩擦因数[26]。显然,EYHG-1磨损表面氧化膜存在大面积剥落现象,EYHG-2和EYHG-3表面的氧化膜更为完整。这是由于试样EYHG-1的硬度低,基体无法支撑氧化膜造成的。在滑动试验的过程中,外部负载破坏了接触表面上的氧化膜,失去氧化膜后,材料表面无法受到氧化膜的保护,从而使得1 000 ℃时EYHG-1的磨损率增大。然而含ZrO2的试样EYHG-2和EYHG-3具有较高的硬度,在高温下,ZrO2可以在复合材料磨损表面承载并形成稳定的氧化膜。图9给出了EYHG-3磨损表面的氧化膜EDS分析结果,ZrO2的实际含量略低于标称含量。因此,EYHG-3试样在1 000 ℃下的磨损机制为氧化磨损。

图8 1 000 ℃时试样的SEM磨损表面形貌Fig 8 SEM pictures of the worn surface of the samples at 1 000 ℃ (a) EYHG-1; (b) EYHG-2;(c) EYHG-3

图9 图8(c)中磨损表面氧化膜EDS分析结果Fig 9 EDS analysis results of oxides film on the worn surface in Fig 8(c)

3 结论

(1)采用高温热压烧结技术制备了纳米级ZrO2陶瓷颗粒强化的CoCrW复合材料,物相组成分析表明,复合材料具有相似的相结构,主要包括ε(HCP)、γ(FCC)和ZrO2相,且各相在基体中均匀分布。

(2)随陶瓷颗粒质量分数的增加,复合材料的密度下降,硬度提高。

(3)在低温下钴基复合材料的摩擦因数随ZrO2含量增加而升高,这是因为ZrO2颗粒增加了摩擦副之间的滑动阻力;磨损率则呈现出相反的趋势。在高温下,含ZrO2的试样具有高硬度且能够承载氧化膜,所以表现出较低的摩擦因数和磨损率。研究表明,ZrO2显著增强了钴基复合材料在室温至1 000 ℃条件下的高温耐磨性能。

(4)当温度低于600 ℃时,复合材料的磨损机制为磨粒磨损和塑性变形;在高温时,复合材料的磨损机制主要为氧化磨损。