双唇Y形拉杆密封的密封性能研究*

2021-11-04张付英初宏怡贺佘燕

张付英 初宏怡 贺佘燕

(1.天津科技大学机械工程学院 天津 300222;2.天津市轻工与食品工程机械装备集成设计与在线监控重点实验室 天津 300222)

拉杆密封是液压气动系统中,防止往复运动密封装置发生外泄漏的重要元件。根据密封件的截面形状不同,拉杆密封主要有单(或双)唇Y形密封和U形密封、阶梯密封、同轴密封(斯特封和格莱圈)等。Y形拉杆密封由于其结构简单、安装方便、摩擦阻力小、密封可靠等特点被广泛采用[1]。近年来,国内学者对密封圈的研究主要集中在单唇Y形密封圈上,对带有第二内唇的双唇Y形密封研究较少。王国荣等[2]利用有限元软件ABAQUS研究了动态密封下不同的运行参数对Y形密封圈接触应力和von Mises应力的影响。迪力夏提·艾海提等[3]通过试验研究了气缸工况对摩擦力的影响规律,并计算了可用于有限元仿真的Y形密封圈的摩擦因数。赵敏敏和张岐[4]利用ANSYS建立Y形密封二维轴对称模型,对密封的可靠性进行了分析并对密封结构进行了改进。但这些研究并没有探究带有第二内唇对Y形密封性能的影响。实际工作中,由于液压缸的加工和装配精度误差、重载工况、恶劣的工作环境及润滑不良等,都会导致液压缸活塞杆出现微小的扭转或弯曲变形,这种情况下,单唇Y形密封圈很难满足密封要求。双唇Y形密封圈安装后,由于其内唇紧压在拉杆上产生一个接近平面的密封面,而较薄的第一内唇可在密封槽内浮动,吸收拉杆的摆动或扭动,且在密封间隙中易于形成良好的润滑油膜,因此可有效密封因拉杆摆动或扭动产生的泄漏。

为了研究运行参数对双唇Y形密封性能的影响,本文作者利用ABAQUS软件对双唇Y形密封圈进行有限元建模和静态压力分布及变形分析,基于混合润滑模型进行密封性能研究。通过MatLab计算和求解,获得了双唇Y形密封圈内外行程时的接触压力、流量和油膜厚度的分布规律,分析了不同粗糙度下的泄漏量和摩擦力,研究结果可为双唇往复密封的应用提供理论参考。

1 双唇Y形密封圈的数值计算模型

1.1 双唇Y形密封圈的流体力学分析

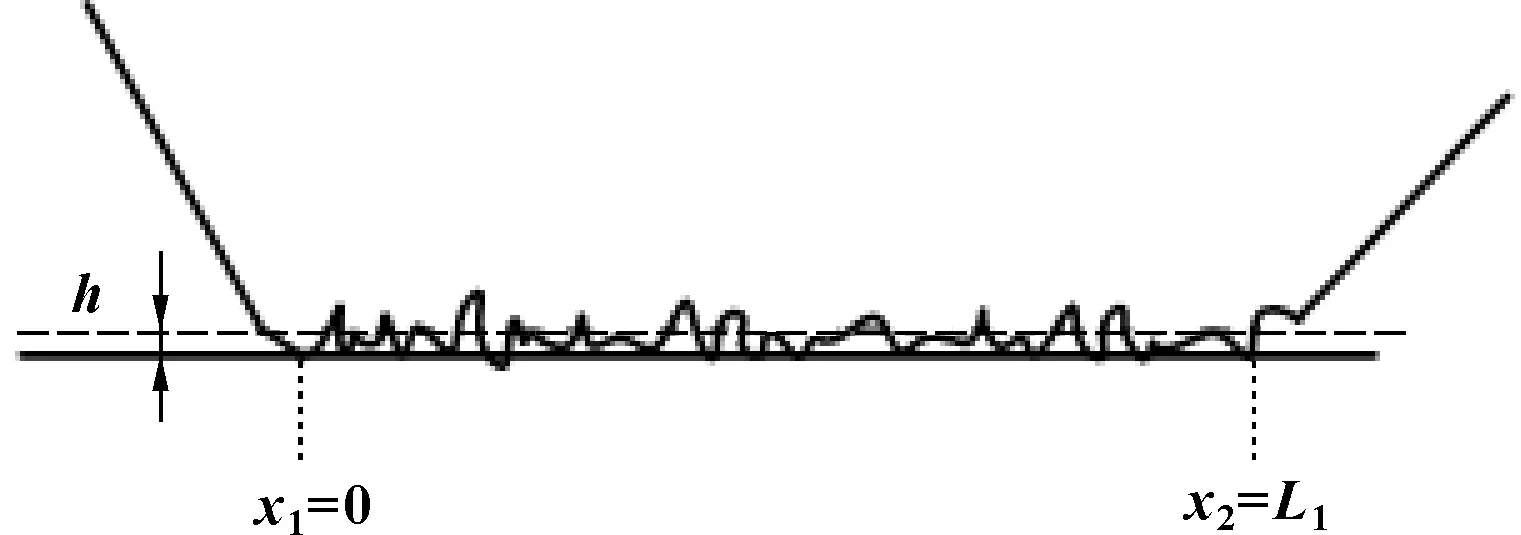

双唇Y形密封结构示意图如图1所示。将活塞杆与密封圈第一内唇耦合处流体侧、第二内唇耦合处唇间区域侧分别设为坐标系的原点o1、o2,轴向和径向坐标分别由x1、x2和y1、y2表示。图2所示为双唇Y形密封圈第一内唇接触区域示意图。文中在以下假设基础上建立数值计算模型[5]:

图1 双唇Y形密封圈的结构组成Fig 1 Structure composition of double lip Y-shaped sealing ring

图2 密封接触区域示意Fig 2 Sealed contact area

(1)密封圈具有确定的弹性模量E和泊松比μ;

(2)忽略温度变化对密封圈的影响;

(3)流体是牛顿流体,由于往复速度不高,流体在杆与密封接处的黏性剪切力忽略不计;

(4)密封件蠕变不引起体积变化,拉伸与压缩蠕变性质相同。

双唇Y形密封圈密封区域流体力学分析通过雷诺方程:

(1)

引入空化指数F,在流体区域:

φ≥0,F=1,P=φ

在空化区域:

(2)

与单唇Y形密封的边界条件略有区别的是,对于第一内唇,内边界的流体压力等于密封压力,而外边界的流体压力等于唇间区域的压力。根据文献[6]所建立的模型,对于第二内唇,内边界的流体压力等于唇间区域的流体压力,外边界的流体压力则等于环境压力。即边界条件分别为

(3)

式中:φ1代表第一内唇流体压力/密度系数;φ2代表第二内唇流体压力/密度系数;φ3代表唇间区域流体压力/密度系数;P代表量纲一流体压力。

假设表面粗糙度符合高斯分布,则平均截断膜厚HT[7]为

(4)

文中通过超松弛迭代的方法对油膜压力Ph进行计算。当循环计算连续2次迭代之间压力最大差值小于0.001时,得出收敛解Ph。

1.2 双唇Y形密封圈的接触力学分析

密封圈初始安装时的接触压力Psc由有限元软件获得,在介质压力作用下的接触压力Pc采用Greenwood-Willianson[8]表面接触模型进行分析,按式(5)计算。

(5)

式中:ν为密封圈泊松比;σ′为量纲一化的粗糙度,σ′=σR1/3η2/3;R为粗糙度半径;η为粗糙度密度。

1.3 双唇Y形密封圈的变形力学分析

若要计算膜厚分布,必须计算密封件的径向变形。影响系数法可以通过对一个节点施加单位力获得其他所有节点的变形情况[9]。文中为了更高效地完成迭代循环过程,选择影响系数法进行计算[10]。通过对封闭区域的n个轴向节点的离散,得出第i个节点处的膜厚Hi为

(6)

(7)

式中:Hs为静态油膜厚度,是将Psc代入式(5)中经线性回归得到[11-12];I1为影响系数矩阵,由ABAQUS软件获得,如图3所示。

图3 影响系数矩阵Fig 3 Influence coefficient matrix

1.4 双唇Y形密封圈数值计算流程

文中通过MatLab编程[13-15]的方式实现对方程的求解,数值计算流程如图4所示。

图4 数值计算流程Fig 4 Flow of the numerical calculation

先对2个唇分别进行计算,假设初始时P=Pc(P为密封接触压力),预设合理的期望膜厚;通过流体力学分析求得收敛解Ph;接着进行接触力学和变形力学分析,通过反复迭代至收敛(连续2次迭代求得的膜厚差值在0.001之内)求得密封区域膜厚分布。若计算出的膜厚H收敛,再由式(8)和式(10)计算密封圈的流量Q和摩擦力Ff。若要保证密封的稳定性,则流经两唇的流量必须相等,将两唇运算所得流量进行比较,修正两唇间的压力直至Q1=Q2,输出计算结果。

(8)

(9)

(10)

其中:

(11)

式中:E为弹性模量。

2 双唇Y形密封圈密封性能分析

文中以一液压装置的双唇Y形密封圈为实例,探讨运行参数对双唇Y形密封圈密封性能的影响。该双唇Y形密封圈的基本参数为:压力黏度系数α=20×10-3;流体压力pa=5 MPa;黏度μ0=0.043 Pa·s;活塞杆直径d=89 mm;表面粗糙度σ=0.8 μm;泊松比ν=0.499;弹性模量E=43 MPa;粗糙峰密度η=1013m-2;粗糙峰半径R=1 μm;往复运动速度v=30 mm/s。

2.1 双唇Y形密封圈的密封性能

往复密封圈的密封性能主要通过压力分布曲线及泄漏量来衡量。根据接触压力密封失效准则,为避免介质的泄漏,接触压力应大于等于最大密封压力。通过ABAQUS软件进行仿真模拟,得到双唇Y形密封圈内、外行程的接触压力分布如图5所示。可以看出,外行程密封区域的长度大于内行程,由于第二内唇的形状对称,所以其压力分布比第一内唇更具有对称性。两唇的内外行程压力均大于密封压力5 MPa,且第二内唇最大接触压力大于第一内唇最大接触压力,表明第二内唇可以作为密封的第二道防线保证良好的密封性。

图5 内外行程密封区域间压力分布Fig 5 Pressure distribution between coupling surfaces of instroke and outstroke of seals (a)outstroke;(b)instroke

图6给出了往复速度v=30 mm/s时密封圈内外行程的流量。将密封接触区划分为36×36的网格,可以看出,内外行程流量的分布差别较大,外行程流量的变化较内行程平稳。若要保证密封不发生泄漏,内行程流量需要大于外行程流量。泄漏量=外行程流量-内行程流量,若泄漏量大于0,则表示发生了泄漏,相反则表示密封性良好。图6中内行程流量大于外行程流量,表明该工况下液压缸未发生泄漏。

图6 内外行程流量Fig 6 The leakage of the rectangular seal under the instroke and outstroke

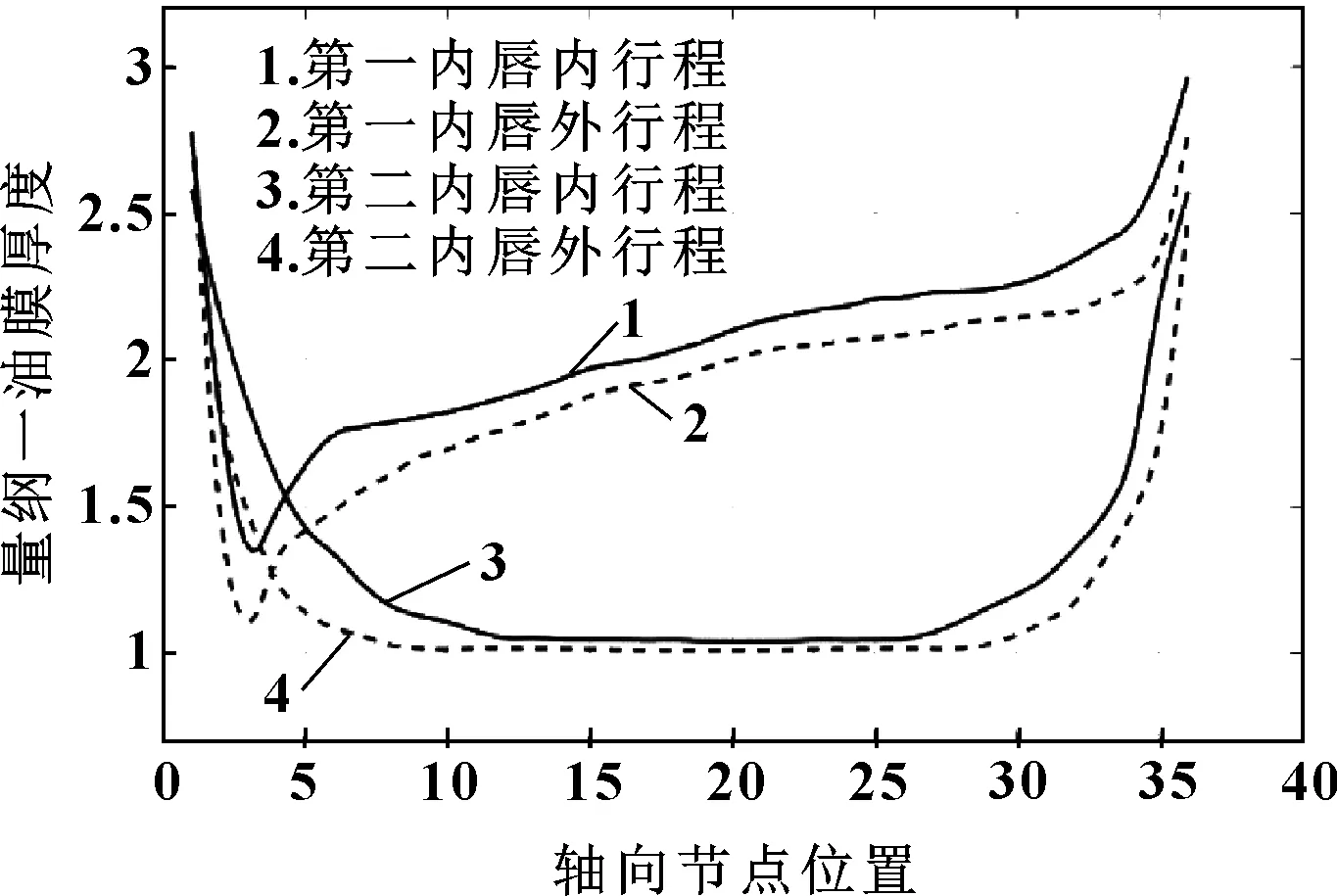

研究表明,当量纲一油膜厚度大于3时,密封处于全油膜润滑;当油膜厚度大于1小于3时,密封处于混合润滑状态[16]。图7给出了往复速度v=30 mm/s时密封圈两唇的油膜厚度分布,可以看出密封区往复过程中处于混合润滑状态,且第一内唇处的膜厚大于第二内唇处,表明起主要密封作用的第一内唇具有较好的润滑状态。该油膜厚度分布及静态接触压力分布与YANG[17]的实验结果变化趋势一致,证明计算结果是合理可靠的。

图7 油膜厚度分布Fig 7 Oil film thickness distribution

2.2 密封圈粗糙度对密封性能的影响

图8所示为当p=5 MPa,v=30 mm/s时,不同粗糙度下拉杆封的摩擦力和泄漏量曲线。由图8(a)可以看出,密封圈与活塞杆间的摩擦力随着密封件的粗糙度增加而变大。这是由于当密封处于允许的粗糙度范围内时,密封圈与活塞杆间可以保持稳定的油膜厚度及摩擦;随着粗糙度的持续增大,双唇Y形密封圈的润滑状态恶化,这会对密封圈产生较严重的磨损导致摩擦力增加。图8(b)表明,随着粗糙度的增加内外行程的流量均增大,由于摩擦和润滑条件恶化,净泄漏量呈现增大趋势,当粗糙度大于0.95 μm时会出现泄漏。因此,密封圈的粗糙度对双唇Y形密封圈的密封性能起着重要作用,应合理选择密封粗糙度。

图8 粗糙度对摩擦力和泄漏量的影响Fig 8 Influence of roughness on friction(a) and leakage(b)

4 结论

(1)在双唇Y形往复密封中,第二内唇静态接触压力近似于对称分布,且最大接触压力大于第一内唇最大接触压力,证明第二内唇作为密封的第二道防线可以保证良好的密封效果。

(2)在双唇Y形往复密封中,内外行程流量的分布差别较大,外行程流量的变化较内行程平稳。两唇在往复密封过程处于混合润滑状态,且第一内唇处的膜厚大于第二内唇处,表明起主要密封作用的第一内唇具有较好的润滑状态。

(3)通过数值分析证明了密封件粗糙度是影响密封性能的重要因素。随着表面粗糙度的增大,往复密封的摩擦力和泄漏量均呈增大趋势,因此,应根据工作条件合理选择密封的粗糙度值。