油润滑微孔SiC表面极限PV值特性试验*

2021-11-04白少先陈俊杰

白少先 陈俊杰 王 菁

(浙江工业大学机械工程学院 浙江杭州 310012)

摩擦副材料的极限PV值是限制轴承、密封等零部件高参数设计的关键因素之一,高压、高速下润滑表面的急剧磨损容易导致零件的直接失效和寿命下降,影响零部件的可靠性和寿命。表面微孔的流体动压可产生明显的流体动压效应,明显减小摩擦和磨损[1-2],为提高摩擦副的极限PV值提供了潜在途径。

微孔的流体动压效应和减磨作用取决于微孔形状、几何参数、分布形式、空化效应等多种因素。国内外学者的研究表明,存在一个优化孔型尺寸使得摩擦扭矩最小,超过临界尺寸后密封容易发生磨损失效[3-4],径向局部开孔比全部开孔摩擦更低、发热更小[5-6];对几何形状[7-9]、排布方式[9-11]、槽深[12]、润滑介质[13-14]等影响因素的研究发现,通过合理的表面结构设计和参数取值可有效提高表面的润滑状态,表现出明显的抗磨和减摩效果。然而,速度较低时油润滑微孔表面温升高于光滑表面,出现增摩现象[15-16],导致表面磨损的增加。目前,对于高参数零件摩擦表面设计,不仅要求稳定工作时的低磨损率,而且要求提高极限PV值以避免启停等极端条件下润滑表面的剧烈磨损失效,提高零件的可靠性和使用寿命。

本文作者开展油润滑条件下表面微孔摩擦副极限PV值试验,分别对光滑表面、圆孔表面、椭圆孔表面进行了对比测试分析。考虑空化效应影响,对不同微孔结构表面进行润滑状态分析,获得了微孔试件表面的压力分布,并对摩擦因数、温度和表面磨损形貌进行了试验测量,获得了不同载荷工况下微孔表面磨损失效的临界转速和极限PV值的变化规律。

1 试验部分

1.1 试验方法

在HDM-摩擦磨损试验机上进行油润滑环/环极限PV值试验,如图1所示。试验机载荷范围为0~19 600 N,转速范围为0~3 000 r/min,可对摩擦因数、温度、扭矩、转速、载荷参数进行记录测量。试验摩擦副由静止下试件和旋转上试件组成,上试件表面加工有微孔。试件浸入润滑油中,下试件施加载荷,上试件随驱动轴转动,进行油润滑条件下的极限PV值摩擦磨损性能对比试验。试验中润滑油选用32号机械油。

图1 试验装置示意Fig 1 Schematic of the ring-on-ring testing

如图2所示,试件材料均为SiC。上试件上层的圆环面是摩擦接触面,内径16 mm,外径23 mm。试件表面进行研磨处理,粗糙度0.2 μm,平面度0.8 μm。在上试件圆环表面加工圆形微孔和椭圆微孔型槽结构,表1给出了微孔尺寸参数。图3示出了采用激光加工后的微孔表面,其中圆形微孔采用局部开孔,椭圆微孔分别为局部开孔和全开孔分布。

图2 SiC试件Fig 2 Images of SiC samples (a)upper ring;(b) bottom ring

表1 上试件表面微孔几何参数Table 1 Dimple parameters of upper rings

图3 上试件表面微孔结构Fig 3 Micro-pored surface structures of upper rings (a)smooth surface;(b) circle-pored surface;(c)ellipse-pored surface 1;(d) ellipse-pored surface 2

1.2 试验参数

试验中分别施加载荷1 500、2 000、2 500和3 000 N进行测试 ,摩擦表面名义接触压力分别达到7.0、9.3、11.6和14.0 MPa。试验时,起始转速120 r/min,每3 min增加100 r/min,实时监测摩擦因数和润滑油温度。当摩擦因数突然大幅增加,意味着摩擦表面发生剧烈磨损,即认为达到摩擦副材料的极限PV值。

PV值的计算公式为

(1)

式中:F为载荷;n为转速;do、di分别为接触面的外径和内径。

根据SiC/SiC材料的常用极限PV值17.5 MPa·m/s[17],载荷1 500 N工况下,试验转速达到1 226 r/min时试件表面磨损失效。

2 结果与讨论

2.1 润滑状态分析

表面微孔的承载能力直接影响摩擦副表面的受力状况和接触状态,进而影响表面的摩擦磨损。考虑空化效应,对试验工况条件下的摩擦表面承载能力和流量特性进行数值计算分析,保证流量守恒[18]。

考虑液膜发生空化,液体润滑雷诺方程为

(2)

式中:h为密封端面间膜厚;p为密封端面间压力;pc为液膜空化压力,取pc=30 kPa;ω为旋转角速度。

开启力w的表达式为

(3)

泄漏率q的表达式为

(4)

图4所示是转速3 000 r/min,载荷1 500 N,膜厚5 μm时,不同微孔试件表面的压力分布。可以看出,孔区产生完全空化,椭圆微孔表面的流体润滑压力峰值高于圆孔表面,局部开孔表面高于全开孔表面;椭圆孔表面1压力最大峰值在3.82,椭圆孔表面2最大压力峰值在2.36,圆孔表面压力峰值在1.86。

图4 微孔试件表面压力分布(ω=3 000 r/min)Fig 4 Pressure distribution of micro-pored surfaces at 3 000 r/min (a) circle-pored surface;(b) ellipse-pored surface 1;(c)ellipse-pored surface 2

图5所示是转速3 000 r/min时,不同微孔试件承载能力和径向流量随膜厚的变化曲线。可以看出,圆孔表面和椭圆微孔表面2没有流动动压承载能力,甚至表现为负载荷;对于椭圆微孔表面1承载能力在3.5 μm时达到最高值35 N。原因在于,试验参数条件下,摩擦面线速度低,动压效应弱,与孔区的空化效应相抵消,并出现负载荷现象。相对于试验中1 500 N以上的载荷,流体膜的承载力可以忽略,理论上摩擦面实际处于边界润滑状态。但是,考虑到摩擦表面波度远高于表面粗糙度,摩擦面实际形成混合润滑状态。

图5 微孔表面承载力和流量曲线Fig 5 Load and flow rate curves of micro-pored surfaces (a)load;(b)flow rate

另一方面,从图5中可以看出,椭圆微孔表面表现出明显的从外径到内径的径向流体泵送能力,随着膜厚的增加,椭圆微孔表面1的径向泵送量增加到0.2 mL/min;而圆形微孔表面的泵送量微弱,并呈现内径向外径方向泵送。理论上,润滑油的泵送可以降低润滑区的温升,进而提高表面的耐磨损性能。

2.2 摩擦曲线

图6所示是载荷1 500 N条件下不同微孔试件的摩擦因数和温度随时间和转速的变化。

图6 1 500 N下微孔试件的摩擦因数与温升曲线Fig 6 Friction coefficient(a) and temperature rise curves (b) of micro-pored surfaces at 1 500 N

可以看出,随着时间和转速的增加,油温持续升高,摩擦因数开始时相对平稳。但是,当转速增加到一定数值后,摩擦因数突然增加,意味着表面发生剧烈磨损。对于光滑表面、圆孔表面、局部椭圆微孔表面1和全椭圆微孔表面2,对应的临界转速分别是520、320、1 020和720 r/min,所对应的PV值分别为7.4、4.6、14.6和10.3 MPa· m/s。这说明,在1 500 N载荷条件下,圆形微孔增加了表面摩擦磨损,而椭圆微孔降低了表面摩擦磨损。另外,相对于光滑表面,圆形微孔可使摩擦副的极限PV值下降超过60%。

图7所示是载荷3 000 N条件下不同微孔试件的摩擦因数和温度随时间和转速的变化。与1 500 N载荷工况类似,随着时间和转速的增加,油温持续升高,摩擦因数开始时相对平稳,当转速增加到一定数值后,摩擦因数突然增加。所不同的是,对于光滑表面、圆孔表面、局部椭圆微孔表面1和全椭圆微孔表面2,对应的临界转速分别是220、420、620和220 r/min,所对应的PV值分别为6.3、12.1、17.8和6.3 MPa·m/s。这表明圆形微孔表现出了减少摩擦磨损的效果,而全椭圆微孔表面2的耐磨性下降。可见,边界润滑条件下,表面微孔既可能呈现减摩效果,也可出现增摩现象。另外,相对于光滑表面,椭圆微孔1可使极限PV值提高到2倍以上。

图7 3 000 N下微孔试件的摩擦因数与温升曲线Fig 7 Friction coefficient(a)and temperature rise curves (b) of micro-pored surfaces at 3 000 N

2.3 表面磨损

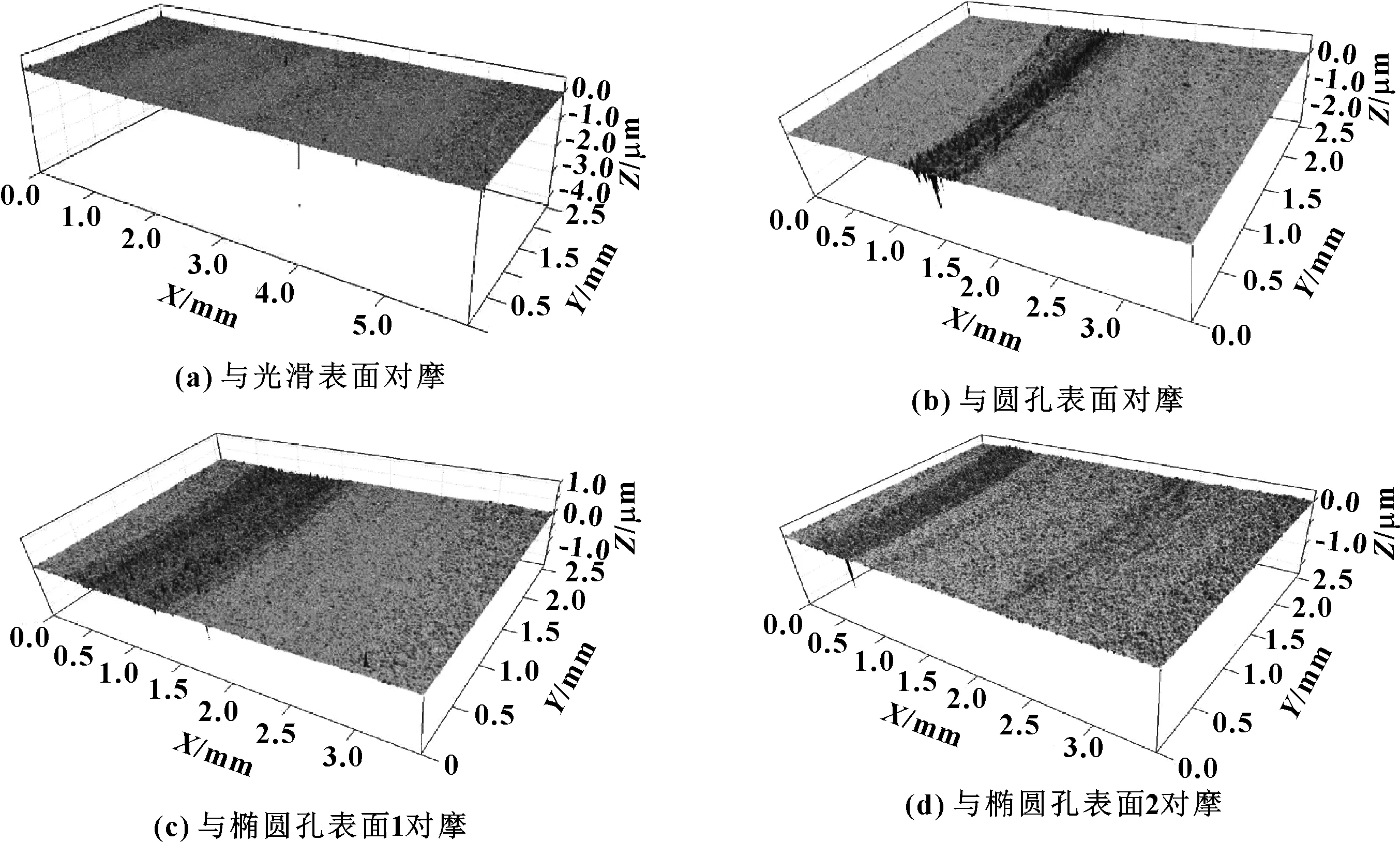

图8所示是载荷3 000 N条件下,上试件表面的损伤情况。可以看出,光滑表面和微孔表面的磨损表现出不同的特征,光滑表面表现为整个表面的磨损,微孔表面的磨损主要发生在非孔区和靠近内径侧的区域。图9示出了下试件的表面磨损情况,可以清晰地看到,与光滑表面上试件配对的下试件出现了非正常磨损的剧烈损伤环带,这一损伤主要是局部高温产生的胶合磨损。

图8 上试件表面损伤Fig 8 Worn surfaces of upper rings (a)smooth surface;(b)circle-pored surface; (c)ellipse-pored surface 1;(d)ellipse-pored surface 2

图9 下试件表面损伤Fig 9 Worn surfaces of bottom rings tested against smooth surface(a),circle-pored surface(b), ellipse-pored surface 1(c)and ellipse-pored surface 2(d)

2.4 极限PV值

图10所示是油润滑条件下SiC/SiC材料1 500、2 000、2 500、3 000 N 4种载荷下平均极限PV值试验结果。光滑表面、圆孔表面、椭圆孔表面1、椭圆孔表面2的极限PV值分别为7.5、10.7、12.3、12.8 MPa·m/s。可见,整体上微孔表面呈现出提高极限PV值的趋势,圆孔表面、局部椭圆微孔表面1、全椭圆微孔表面2的极限PV值分别比光滑表面提高了43%、64%和70%;载荷对极限PV值的影响明显,试验中呈现不确定性,光滑表面、圆孔表面、局部椭圆微孔表面1、全椭圆微孔表面2的极限PV值偏差分别达到24%、77%、47%和62%,意味着表面微孔结构并不能确保整体上提高摩擦副的耐磨性能。

图10 SiC/SiC摩擦副材料4种载荷下平均极限PV值Fig 10 Average limit PV value of frictional couple SiC/SiC under four loads

3 结论

(1) 油润滑条件下,微孔表面整体呈现出提高SiC摩擦副极限PV值的潜在趋势,圆形微孔和椭圆微孔均可使极限PV值提高,文中试验中平均极限PV值最大提高70%以上,椭圆微孔最大可使摩擦副的极限PV值提高到2倍以上。

(2) 微孔表面的极限PV值随载荷的变化呈现明显的波动和不确定性。边界润滑条件下,表面微孔不仅可以出现减摩效果,而且也可出现增摩现象,文中试验中圆形微孔可使摩擦副的极限PV值下降超过60%。