基于动态模拟的安全风险分析在CO变换工艺中的应用

2021-11-04中石化宁波工程有限公司宁波315103

刘 芹 中石化宁波工程有限公司 宁波 315103

危险与可操作性分析(hazard and operability analysis,简称HAZOP)方法是20世纪70年代早期,由英国帝国化学公司(ICI)开发应用的专业化的安全分析技术。经过几十年的改善和发展,该方法已成为广泛应用于石油化工领域且行之有效的重要分析方法。

HAZOP是以系统工程为基础的一种可用于定性分析的危险性评价方法。起初,对HAZOP 进行量化的方法主要是将HAZOP 分析与其他定量分析方法相结合,近年来开始使用将HAZOP 与动态模拟相结合的新型定量方法。相比稳态模拟,动态模拟可以分析化工过程的动态变化,被广泛应用于动态特性的研究、开停车指导、动态仿真和设计先进控制系统。由于动态模拟采用严格的化工过程机理模型,可以较为真实地反映化工过程事故状态下的内部特征,而且模型参数的可调节性可以用来设定HAZOP 中引导词和工艺参数匹配得到的各种偏差,因此基于动态模拟的HAZOP 非常适合于安全分析方法的定量化,可以在确保风险与效益相当的基础上,为工厂安全分析提供更让人信服的安全分析报告。

本文将通过对变换单元入口分离器液位变化的动态模拟,分析液位变化对变换炉等后续系统的影响,为同类装置提供参考。

1 变换入口气液分离器液位分析

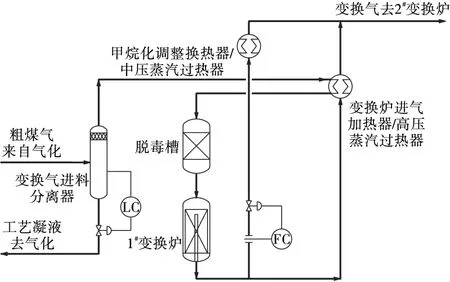

某煤制氢装置制氢规模为20万Nm3/h,氢气产品送入全厂氢气管网供炼油厂使用。来自气化装置的粗合成气在进入变换单元时,首先进入变换单元入口处的变换气进料分离器,工艺流程示意图见图1。

图1 变换单元工艺流程示意图

对进料分离器液位参数进行HAZOP分析,如果分离器底部排液阀出现故障关,且若此时粗合成气带液严重,则有可能产生液位高的偏差;当分离器满罐时,凝液有可能通过粗合成气管线窜入下游变换炉中,导致变换催化剂损坏。若不计氢气停供对下游炼油装置的影响,仅资产方面的直接损失就达数百万元。为了对分离器液位进行监控,设备本体上通常设有就地液位计和远传液位计,并设置高液位报警。HAZOP分析专家给出的建议是通过增设液位高高联锁关小从上游气化单元至变换单元界区阀至指定开度,以减少上游粗合成气带来的凝液量。

进料分离器液位升高至满罐是一个动态过程,其影响的因素很多,比如上游气化装置洗涤塔液泛、环境温度突然降低等,造成饱和态的粗合成气中析出大量凝液,瞬间进入进料分离器。正常情况下通过分离器底部排液管线可以将凝液迅速排至下游低压系统,若由于排液阀故障,无法将凝液排出,将出现满罐的情况。在此过程中,若现场操作人员能及时发现并打开排液阀的旁路,将避免分离器满罐对下游系统造成损害的事故发生。因此,若能获取时间参数并与正常的巡检时间对比,采取积极措施,如减少带液量及打开排液阀,就能对该事故的发生情况有更直观的了解。

2 动态模拟与结果分析

2.1 流程建模

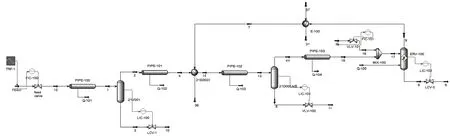

采用Aspen Hysys软件,对20万Nm3/h水煤浆制氢配套变换单元进行动态模拟。该装置设3台6.5MPa(G)的气化炉,2开1备;对应一套三段绝热耐硫变换流程。从气化单元来的粗合成气进入进料分离器,分离出高压工艺凝液,气相经过粗合成气/变换气换热器,与第一变换炉出口的变换气换热至280℃后,进入变换炉进行变换反应。粗合成气进入第一变换炉进行反应,出口变换气预热粗合成气后送入下游设备。建模完成后,利用动态模拟,分析由于粗合成气温度降低导致凝液析出对进料分离器液位和下游变换炉的影响,动态模拟流程简图见图2。

图2 动态模拟流程简图

2.2 结果分析

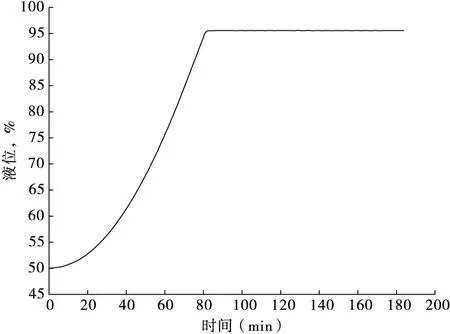

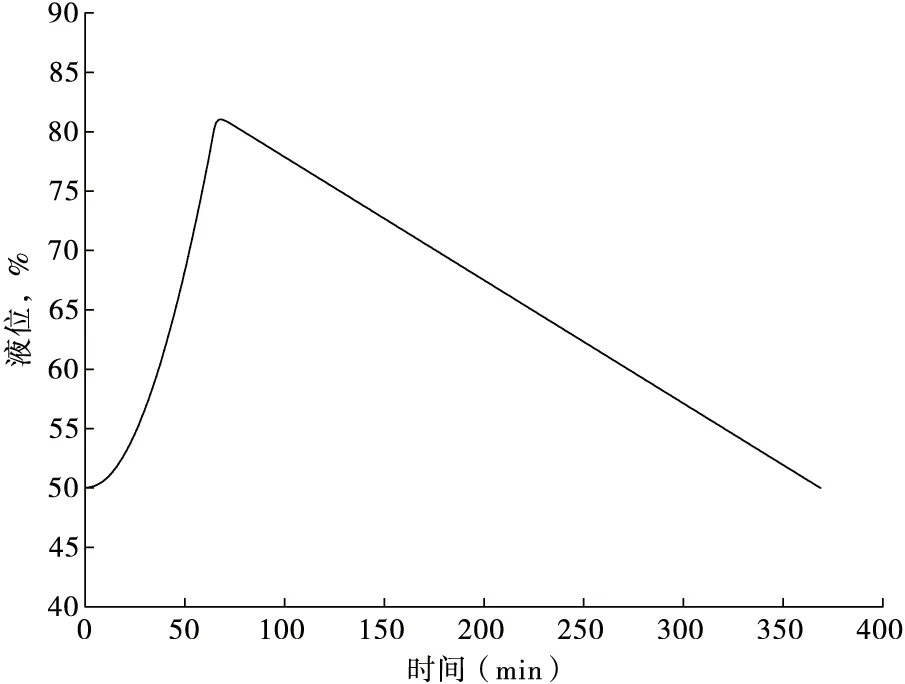

通常进料分离器中凝液量按照饱和态的粗合成气温降5℃考虑,停留时间为5min。在模型中设置一个传递函数作为干扰,粗合成气在70min内温度从237℃缓慢降低至230℃,分离器的液位从50%处开始上涨,液位百分比随时间变化的关系见图3。

图3 进料分离器液位随时间变化的关系

由图3可以看出,随着温度缓慢下降,粗合成气中的带液量增加,液位上涨的速率越来越快。进料分离器大约在92min时候出现满罐,而变换炉进水的时间是小于这个时间的。因为随着分离器内液位的升高,气液相的分离空间将越来越少,如果无法及时将粗合成气中凝液分离出,凝液将夹带至下游系统。因此,可通过粗合成气进变换炉的温度来判断是否带液。变换炉入口粗合成气的温度随时间变化的关系见图4。

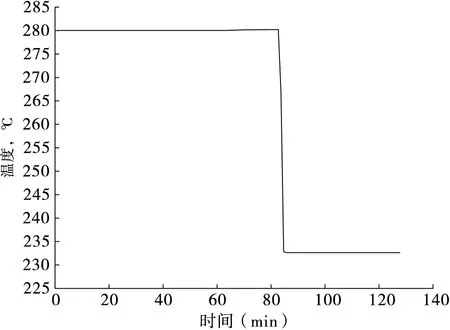

图4 变换炉入口粗合成气温度随时间的变化关系

粗合成气出进料分离器后进入粗合成气加热器,加热至过热状态,约为280℃。由图4可以看出,从大约82min时,变换炉入口粗合成气温度骤降至232℃,说明粗合成气由于夹带液量过大,造成变换炉进水及垮温。

假设操作人员在约65min时,通过巡检等方式发现分离器液位已经达到80%,并能及时采取措施,使粗合成气温度在约70min内均匀恢复至饱和温度237℃,此时粗合成气中带液量将逐渐减少,及时打开DN80的排液阀旁路,将凝液排至下游低压系统,此时进料分离器的液位与时间的模拟关系见图5。

图5 进料分离器的液位与时间的关系

从图5可以看出,随着粗合成气温度缓慢上升以及底部排液旁路阀打开,分离器液位停止上升并保持在80%,约10min后,液位开始逐渐下降,约6h后,分离器内液位恢复至50%。

由以上对变换炉进水事故定量动态模拟分析可以看出,在一个特定的粗合成气带液的工况分析中,进料分离器从50%液位到凝液从气相管线窜入下游变换炉中,需要约92min。进料分离器高液位报警为70%,经动态模拟计算,从70%液位到凝液窜入下游变换炉中所需时间为59min,远大于操作人员响应时间。若操作人员在此期间能及时发现液位异常并能采取合适的处理措施,完全可以避免事故发生。

此外,通过模拟还可以计算出分离器底部排液管线的管径和相应的排液速度,如想要减少排液时间,迅速恢复液位,可以采取更大的管径。如管径扩大为DN150,根据计算可以节约一半时间。由上述分析可知,动态模拟计算为工艺设计提供了定量的依据。

3 结语

通过对CO变换单元粗合成气带液造成变换炉进水的事故工况进行动态模拟,介绍了基于动态模拟的新型HAZOP分析方法,并证明该方法行之有效且符合安全分析方法定量化趋势。将动态模拟引入HAZOP 分析是安全评价技术的一个进步,是目前进行定量化HAZOP 颇具发展前景的方法。