粉煤热解高温油气除尘工艺设计

2021-11-04上海电气集团国控环球工程有限公司太原030024

刘 佳 张 兴 上海电气集团国控环球工程有限公司 太原 030024

我国是一个富煤、贫油、少气的国家。能源资源禀赋特点决定了煤炭在我国国民经济中的战略主要地位,实现煤炭清洁高效可持续开发利用是建成资源节约型和环境友好型社会的必经之路[1]。因此,发展煤炭分级分质梯级利用技术,实现煤炭能源的“高质高用,低质低用”,是我国能源产业发展的必然选择。随着采煤机械化的大范围使用,粉煤率越来越高,不仅带来安全隐患,还会造成二次污染。合理利用粉煤进行低温热解,是粉煤利用的最佳途径,但是在粉煤低温热解分级分质过程中,产生了含有大量细煤粉的高温油气,要想实现这些高温油气的有效利用,必须解决高温油气的除尘。

粉煤热解过程中产生的含尘油气温度高、易相变,焦油冷却会夹带大量粉尘,不仅影响焦油产品质量,而且焦油的流动性变差,导致设备及管道堵塞,无法实现长周期运行。粉煤热解高温油气除尘已经成为制约低阶煤低温热解技术发展的一项关键技术。

1 粉煤热解高温油气除尘工艺要求

鉴于粉煤热解工艺中粉尘含量大、热解气成分复杂、气体温度高、易相变等特点,需对粉煤热解高温油气除尘工艺提出新要求:①保证气固分离效果,才能保证油品质量;②保证设备及滤材在450~600℃的高温环境中长期稳定运行;③保证设备的温降小,防止高温油气冷凝出现含尘焦油,粘附在除尘设备及管道上,导致过滤失效、设备管道堵塞;④对出现的轻度粘附现象,要有减轻其继续富集的控制措施,防止设备堵塞;⑤保证设备的压降小,降低生产运行费用。

2 粉煤热解高温油气除尘工艺选择

在实现高温含油含尘可燃气体的过滤除尘研究和实践中,人们尝试了很多办法。目前能用于高温状态下气固分离的技术主要有:高温旋风除尘、金属滤芯除尘、陶瓷滤芯除尘、高温静电除尘和颗粒层过滤除尘。各种除尘技术有其自身的特点及适用范围,现针对粉煤热解高温油气除尘需求进行分析。

旋风分离器具有耐高温、结构简单、易于制造及安装和维护管理、设备投资和操作费用都较低等优点,但其对细微颗粒的除尘效率低。而粉煤热解气中尘颗粒粒径较小,旋风除尘器无法满足除尘精度,影响后续系统操作及油品质量,只能作为预处理设备使用。

颗粒层过滤除尘器很好地解决了高温下材料性能的问题,但其能耗高,工质再生困难[2]。

高温静电除尘试验在500℃含油热解煤气气氛中,除尘器除尘效率在61%~78%之间波动,运行状况良好[3],但仍在中试试验阶段。

金属滤芯过滤器和陶瓷滤芯过滤器,采用微孔过滤形式,均具有除尘效率高的优点。但是运行一段时间后,陶瓷滤芯相对金属滤芯而言,更容易由于受到气流的冲击及热应力,出现断裂、破损现象。国内所有壳牌煤气化装置均发生过断裂问题[4]。金属滤芯以FeAl为材料,其强度高、塑性形变量大、通透性好,过滤压差偏低[5]。

粉煤热解高温油气中粉尘浓度高,因此设计中采用粗过滤+精过滤结合的方式。首先采用旋风除尘器将大颗粒粉尘拦截,未被拦截的粉尘随高温油气进入金属滤芯除尘器进行精过滤。

3 粉煤热解高温油气除尘工艺描述

以外热式回转窑低温热解为例,正常生产时,温度450~550℃的含尘油气首先进入一级旋风除尘器,沿除尘器外壁自上而下作螺旋形旋转运动,将其中70%的提质煤粉分离,再进入二级旋风除尘器分离出其中15%提质煤粉,随后含尘高温油气再进入滤芯除尘器进行精除尘。精除尘设备台数根据过滤气量进行设计,单根金属滤芯规格Ø60×2500mm,过滤风速取1.0m/min。同时设置一台备用除尘器。含尘高温油气进入滤芯除尘器,利用微孔结构实现气固分离和气体净化,通过滤芯后的净化高温油气进入净气室,提质煤尘被挡在滤芯外,形成一层滤饼,并作为过滤介质,随着滤饼层厚度不断增加,适时开启高温氮气脉冲阀对滤芯进行反吹,将滤芯外壁上的滤饼吹落,实现滤芯再生。反吹系统为在线反吹,不影响装置运行。反吹所用电加热器采用dIIBT4防爆电机。吹落的提质煤尘落入灰斗,通过除尘器下部卸灰口排出。经过高温除尘后的油气中尘含量<50mg/Nm3,过滤效率可达99.99%,既保证了焦油中含尘量低,后续加工成本低,又避免了后续系统设备管道堵塞,保证了系统的稳定运行。

高温油气除尘,因其工况特殊性,兼有气体爆炸和粉尘爆炸双重要求。设计时,所有设备均要求气密性检测,同时合理控制流速及压降,及时清灰、控制除尘器内的粉尘堆积量,防止粉尘浓度超标。采用双盘阀排灰,满足排灰要求的同时,保证系统密封性,防止煤气、粉尘外泄出现安全隐患。动设备电机均采用dIIBT4防爆等级,所有设备、管道等应保持等电位,根据实际情况,采用分散或集中的接地系统进行可靠接地。同时根据计算,在反吹气包上设置安全阀,除尘器顶部设置泄爆阀,除尘器的进出口管道安装紧急切断阀,防止火焰或爆炸波向其他场所传播。

4 粉煤热解高温油气除尘工艺优化

4.1 高温油气除尘系统的预热

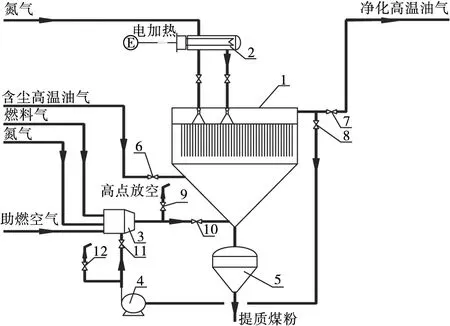

粉煤热解高温含尘油气,遇冷会凝结,进而粘附在滤芯表面,影响工艺的顺行,因此在除尘器投运前必须将其预热至工作温度。设计时采用先置换后升温的方式对除尘器进行预热,单台除尘器设计流程见图1。

1-滤芯除尘器;2-电加热器;3-热风炉;4-循环风机;5-中间仓;6-高温油气进气阀;7-高温油气出气阀;8-循环风机进口阀;9-放空阀;10-烟气进口阀;11-循环烟气进口阀;12-烟气排放阀

置换阶段关闭阀6、阀7、阀9、阀11,打开阀8、阀10、阀12,启动循环风机,采用氮气对除尘器内部的含氧空气进行置换,气体从阀12出口排放,当除尘器内的空气氧含量小于1.5%时,置换完成。进入升温预热阶段,打开阀9,关闭阀10、阀12、循环风机,停止氮气向3的输送,同时向热风炉内通入燃料气,打开助燃风机,点火并调节空燃比,然后再向热风炉内通入氮气,对烟气进行温度和氧含量调节控制,直至热风炉的烟气温度为80℃、氧含量小于1.5%。

再打开阀10、阀8,启动循环风机,并逐渐关闭阀9,使热烟气对除尘器进行预热,形成循环回路;以后每小时调整热风炉功率,使热风炉出口的热烟气温度按50~100℃ /h的升温速率升温,同时控制氧含量小于1.5%,多余的热烟气从阀12排出;当温度升至工作温度时停止预热,关闭循环风机、热风炉及其管道上阀门,打开煤气进出口阀6、阀7,进入正常过滤环节。

预热过程中对氧含量和温度的控制,可避免热烟气氧含量超标对滤芯的氧化,延长了滤芯的使用寿命,提高了除尘效率。

4.2 高温油气除尘系统的再生

由于高温油气除尘过程中不可避免地会出现死区,产生温差变化,使粉尘随焦油出现凝结粘附现象,在线反吹系统无法保证粘附在滤芯外部的粉尘100%脱落,运行一定时间后,系统阻力会急剧增大。设计中为消除这一问题,设计了备用除尘器及离线氧化再生系统。该系统为依托预热系统使用的设备。氧化再生是指向除尘器内输送贫氧,使附在滤芯外部的煤尘、焦油等可燃成分烧成灰分,附着物发生松动,配合反吹系统反吹,粉尘更易脱落,可实现滤芯100%再生。

在实际运行过程中,当某台除尘器进出口差压达到一定数值时,开启预热好的备用除尘器,关闭高压差的除尘器高温油气进出口阀6、阀7,使除尘器切出系统处于离线状态。打开热风炉出口放散阀9,同时点燃热风炉。通过调节空燃比及加入氮气量,使热风炉出口高温烟气氧含量控制在5%以下,烟气温度比除尘器正常运行温度低80℃。达到要求后,打开阀10、阀8、阀12,启动循环风机,关闭阀9、阀11,贫氧烟气进入除尘器,使附着在滤芯外部的煤尘、焦油等可燃成分烧成灰分。期间,间隔启动高温氮气反吹系统进行反吹,使粉尘脱落。当形成循环后,打开阀11,关小阀12,关闭热风炉烧嘴,热风炉仅起热烟气混合配氧作用,同时可根据除尘器再生过程中的升温幅度,调节热烟气的含氧量,直至热烟气出口温度与进口温度相同,将其中的灰排出,完成除尘器的再生。

采用反吹系统和离线氧化再生系统相结合,离线再生初期利用热风炉产生高温烟气,通过调节热风炉的空燃比调节烟气的含氧量,混入氮气调节烟气的温度,避免进入除尘器的烟气温度过高,造成除尘器的滤芯飞温,影响使用寿命。离线氧化再生系统形成循环后,燃烧系统关闭,热风炉仅起热烟气混合配氧作用,这样进入除尘器的贫氧烟气与滤芯外部煤尘等可燃成分混合发生燃烧,附着力减小,利用反吹系统进行反吹,粉尘更易脱落,进而加快了再生速度,实现滤芯过滤性能的恢复,提高了滤芯过滤效率和使用寿命。

5 结语

本文通过对含尘高温油气性质的分析,从设计上合理选择除尘方式,并针对除尘设备特点及物料特性,对防爆提出了要求,同时优化设计了置换预热及氧化再生单元,整个除尘系统设计合理、设备安全可靠,不仅能够保证正常运行时的高过滤效率,也提高了除尘器关键部件滤芯的使用寿命,降低了运行成本,实现了除尘系统的长周期运行,后续系统回收的焦油基本不含尘,具有很好的推广和使用价值。