汽柴油加氢装置循环氢脱硫塔冲塔原因分析及措施

2021-11-04侯欣岐

侯欣岐

汽柴油加氢装置循环氢脱硫塔冲塔原因分析及措施

侯欣岐

(中国石化塔河炼化有限责任公司, 新疆 库车 842000)

加氢装置循环氢脱硫塔频繁冲塔给稳、满、优生产带来威胁,经过分析冲塔原因,并采取措施保证脱硫塔稳定长周期运行。通过分析,认为贫液含有固体焦粉颗粒和较高含量热稳盐组分,并且气液接触速度太高和贫胺液温度控制过高都是影响冲塔的原因。利用装置低负荷运行期间,创造性的采用除盐水对脱硫塔进行水洗,取得良好效果。

循环氢脱硫冲塔; 贫液; 措施

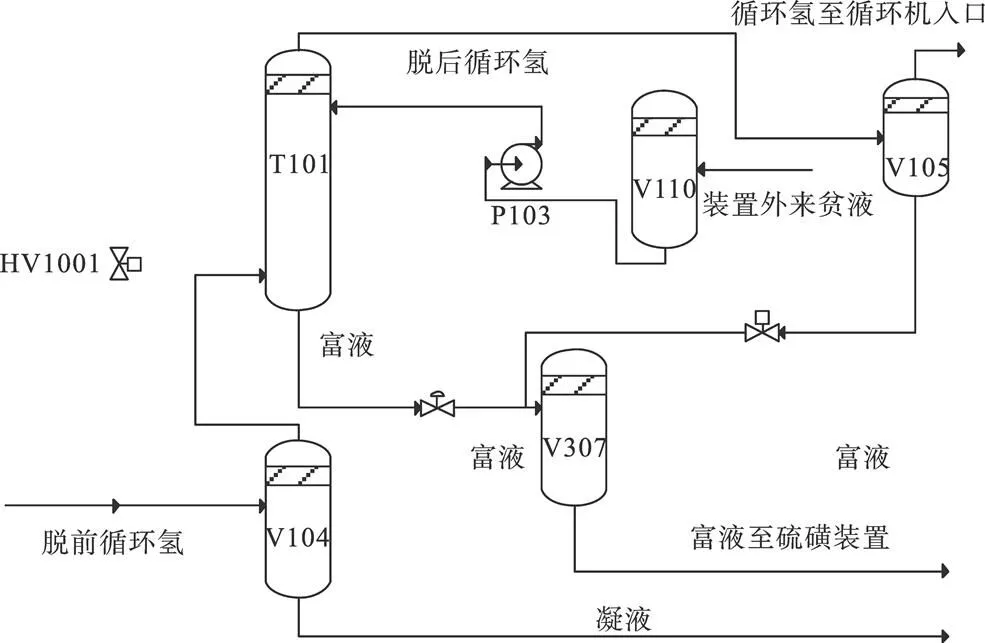

某炼化厂汽柴油加氢装置主要加工常二线柴油和焦化汽柴油,通过加氢精制改善油品质量,生产稳定汽油和国VI车用柴油。该装置所用的氢气来自制氢和重整产氢,氢气纯度在95%以上,由于受塔河原油高含硫的制约,经过加氢脱硫反应后的循环氢中含有较高的硫化氢和硫醇硫,为了保证汽柴油产品质量,本装置设计有循环氢脱硫系统,用N-甲基二乙醇胺(MDEA)溶液吸收循环氢中部分硫化氢,满足氢纯度要求。脱硫系统流程见图1。

图1 循环氢脱硫系统的流程

脱硫系统的贫液来自硫磺装置,进入V110后用高压泵P103输送至循环氢脱硫塔T101顶,与塔底循环氢逆向接触并脱出硫化氢,脱后循环氢经压缩后供装置用氢,富液从T101塔底排至V307与循环气压缩机入口分液罐V105富液汇合送入硫磺装置进行富液解析、贫液净化。2020年2月T101频繁冲塔,贫液从塔顶气相线进入V105,给压缩机平稳运行带来隐患,给装置稳、满、优生产带来威胁。

1 脱硫塔冲塔现象

脱硫塔冲塔现象:塔底富液至V307控制阀自动关小,进入V307富液减少;T101压差逐渐增大,液位异常上涨(由49%瞬间上涨至75%),塔内富液从T101顶部的循环氢气体管线进入V105,V105液位由0%迅速上涨至27%,V105内循环氢气体夹带着塔内微量的富液进入循环氢压缩机入口,导致入口流量计显示上涨。为避免循环氢压缩机带液,打开HV1001,让大量的循环氢不脱硫直接进入V105,富液恢复进入V307,冲塔现象得以缓解。但将循环氢再次送入T101,冲塔现象又出现。

脱硫塔进入带病运行阶段,V105频繁带液,给循环氢压缩机的安全运行带来隐患。为防止脱硫塔冲塔,频繁开关T101跨线阀门,使得循环氢无法有效脱硫,产品质量只能靠降低处理量来满足,分析原因,找到解决办法迫在眉睫。

2 原因分析

对比其他炼厂出现的类似情况,胺液发泡的原因可归纳为以下四点[1-3]:(1)贫液中溶解了烃类及无机化合物组分使胺液发泡;(2)溶液中有大量分散的细微固体悬浮物( 主要是装置本身的腐蚀产物铁锈、催化剂等微粒,这些腐蚀物的存在加重了胺液的发泡程度);(3)气液接触速度太高和胺液搅动过分剧烈导致;(4)贫胺液温度控制过高溶剂发泡。

2.1 贫液中有较高含量热稳盐组分

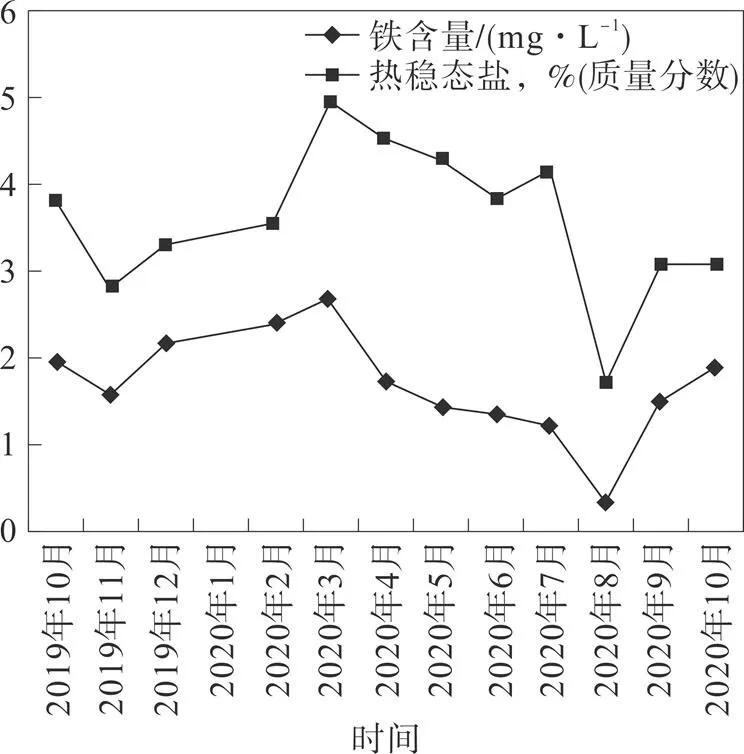

热稳盐是指胺液在脱硫过程中与原料气中的酸性成分(甲酸、草酸、乙酸等)以及氧气发生反应生成甲酸盐、草酸盐、乙酸盐、硫酸盐、氯化物等,通常这些盐类不能通过温度变化在再生塔中解析出来,因此被称之为热稳态盐。图2是2019年10月至2020年10月贫液中热稳盐和铁含量的含量情况。

图2 贫液中热稳盐含量

从图中可以看到,贫液中热稳盐质量分数大于行业内控制指标(不大于1.0%),2020年2月至3月,热稳定性盐质量分数增加,甚至超过4%达到4.8%,大量热稳定盐使胺液降解速率加快,易造成胺液发泡,使脱硫和再生效果变差、能耗升高,同时引发设备腐蚀、换热器结垢阻塞、再生塔和脱硫塔冲塔积液的问题[4-8], 从图中铁含量随着热稳盐含量的变化而变化,也证明溶剂中热稳盐含量越大溶剂对设备的腐蚀性越强。

2.2 贫液中含有大量焦粉

日常操作中,硫磺装置供贫液无杂质,呈黄色透明状。发生冲塔时贫液呈黑色不透明状,使用滤纸过滤后,明显见滤纸上有黑色残渣。硫磺装置反馈:发现贫液发黑,贫液过滤器过滤流量由10 t·h-1下降至4 t·h-1,且过滤器滤袋滤芯更换频次增加,更换的过滤器滤芯发现黑色固体粉末物质,疑是焦粉。

T101为浮阀塔,塔板的开孔率8%~15%,正常操作中,T101内气液两相充分接触,气相和液相相对速度达到一定平衡,循环氢通过贫液后脱出H2S,贫液吸收循环氢中的H2S后饱和变成富液送出装置。但贫液中大量焦粉若在塔盘上聚集,部分浮阀阀片与塔板粘结,塔的开孔率会相应降低,液相无法顺利从降液管流下,塔盘上液层厚度增加,气体就无法顺畅通过,导致气体在塔内聚集,塔压增加,高速气流夹带富液从气相进入下游,最终导致冲塔。

2.3 贫胺液温度控制过高

装置使用的胺液型号是JCS-93高效脱硫剂,其主要成分是98%的MDEA,厂家给出的贫胺液最佳操作温度20~30 ℃。对比行业内,一般将冷高分循环氢温度控制在45 ℃左右,贫液温度控制比循环氢温度高5~6 ℃为正常[9-10]。而冲塔当天的贫液实际进入加氢装置的温度为56 ℃,不仅远高于厂家建议的操作温度,比行业内部的平均温度还高5~6 ℃。

综上所述,贫液中有较高含量热稳盐组分、大量焦粉和贫胺液温度控制过高均为此次T101冲塔的原因。

3 解决措施

3.1 贫液质量控制

硫磺装置通过更换贫液,调整胺液净化过滤系统来控制贫液中的热稳盐,从图1中可以看出, 2020年3月以后, 热稳盐含量有所下降, 但由于硫磺装置生产瓶颈问题, 热稳盐质量分数控制在3%左右。

因为焦化干气、液化气脱硫后的富液和加氢脱硫后富液共用同一解析塔,可通过解决焦化干气、液化气中的焦粉降低贫液中的焦粉量。目前,装置正增加贫溶剂过滤器,在贫液进装置前过滤掉贫液中的焦粉。

3.2 在线冲洗塔板上焦粉

但目前必须解决T101塔板上的焦粉,车间通过多次摸索,初步找到解决问题的方案:在装置正常生产中,通过减少进入T101循环氢量,控制T101压差相对稳定,再将T101内附着的黑色粉末冲洗干净,并要求贫液供给装置处理贫液污染问题,冲塔问题就可以彻底解决。

3.2.1 贫溶剂冲洗

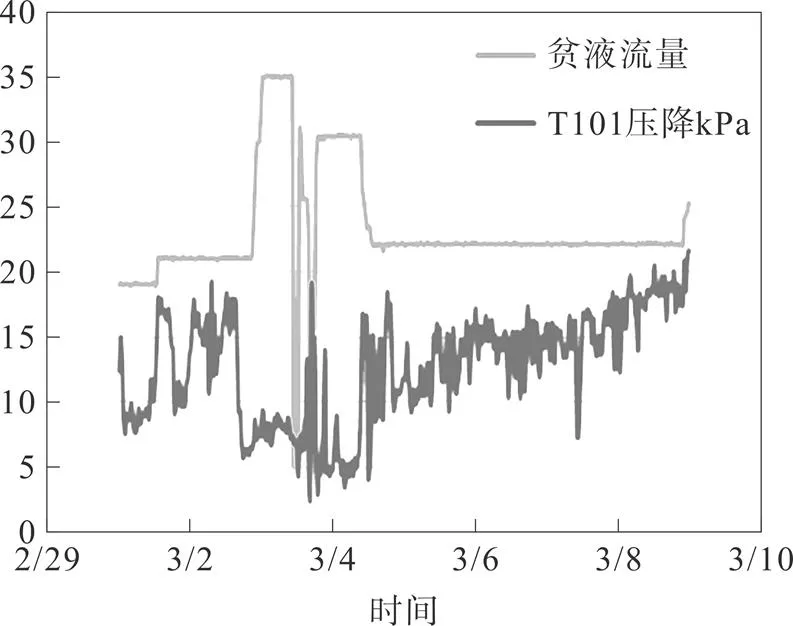

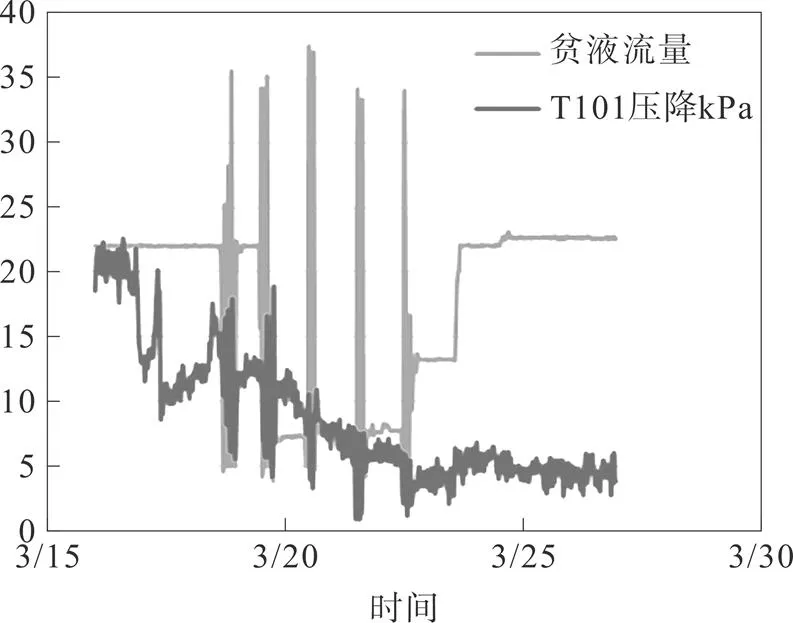

用大量的贫溶液自上而下冲洗塔板,将塔板上的焦粉带到富液里送出T101,焦粉一旦从塔内排除,T101的压差就能下降。3月2日,将贫液量由正常生产状态下的22 t·h-1提至35 t·h-1,用较平时多60%的贫液冲洗塔板。3月3日,用30 t·h-1贫液冲洗塔板。图3是贫溶剂冲洗前后T101压降变化趋势,从图中可以看出冲洗期间循环氢脱硫塔压降较低。但停止冲洗,恢复进塔循环氢量后,塔压降又快速上涨,3月8日,塔压降上涨至20 kPa左右。可见,此方法无法有效将塔盘上的焦粉带出塔外,冲塔现象无明显改善。这可能是因为:贫液里本身含有焦粉,用含有焦粉的贫液来冲洗无法达到预期效果。考虑长期用贫液冲洗塔盘,循环氢中酸性气会逐渐增多,不仅会影响产品质量,且会增加设备腐蚀风险,决定放弃用贫液冲洗T101。

图3 贫溶液冲洗T101期间塔压差的变化情况

3.2.2 除盐水冲洗

2020年3月18日~22日,加氢装置反应器催化剂撇头,利用装置低负荷运行期间,创造性的采用除盐水对脱硫塔进行水洗,经过4天时间的水洗,循环氢脱硫塔压差由20 kPa降至4 kPa。

3.2.3 水冲洗过程

车间技术人员经过分析,利用P103A/B入口原有除盐水线将除盐水注入V110,用除盐水自上而下冲洗塔盘,将塔内的焦粉带出,水洗后的混合液改至低分含硫污水出装置管线,并送入硫磺。

3月18日15:30,打开T101跨线阀HV1001,停贫液进装置关闭边界阀,将V110、T101、V307液位控制到最低,关闭富液出装置控制阀前截止阀,将除盐水由P103B入口改至V110,再用P103泵入T101顶部开始水洗。初期除盐水用量为30 t·h-1,受后路影响,缓慢降低至0 t·h-1,待T101、V307、V301液位降至最低后,P103B出口继续开至30 t·h-1水洗,如此水洗3次。结束水洗后调整流程,引贫液22 t·h-1进入脱硫塔,HV1001开度关至50%,T101压差为12 kPa左右,且维持12 h平稳,水洗塔板初见效果。3月18日~3月22日,间歇水洗,恢复流程后,T101恢复正常操作,从压差上看:(1)水洗效果良好;(2)持续水洗效果较大流量冲洗效果更佳。图4是除盐水冲洗T101期间塔压差的变化情况。

图4 除盐水冲洗T101期间塔压差的变化情况

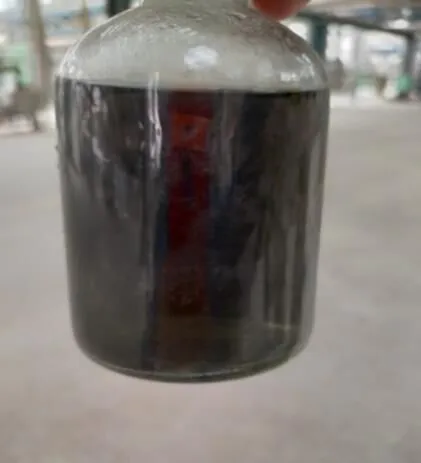

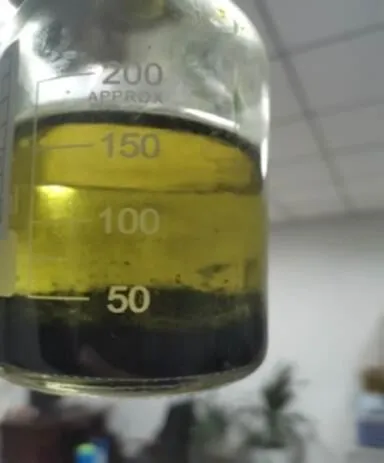

3.2.4 采样分析

T101水冲洗过程中,V307多次采样观察变化情况。样品刚采出时,呈黑色混合状态,见图5,过滤后水呈黄绿色,与装置酸性水颜色相近,滤纸上有黑色杂质。样品静置24 h后,上部水质呈黄绿色,底部有黑色杂质,缓慢摇动后,杂质上浮,见图6。

图5 刚采出的样品

图6 沉淀后样品

可见,除盐水已将塔板上的焦粉带出,水洗后塔压差降低至开工初期,水洗效果良好。

3.3 控制贫液温度

自2020年初脱硫塔冲塔后,贫溶液紧装置温度控制在50 ℃左右。

4 结论和思考

1)引起加氢装置本次T101冲塔的原因有:贫液中含有大量焦粉;贫液中有较高含量热稳盐组分;贫胺液温度控制过高。贫液被焦粉污染,焦粉在塔盘上聚集,使浮阀阀片与塔板粘连,气体无法顺畅穿过塔板,又因温度较高、热稳盐含量较高的贫液容易发泡,最终导致冲塔发生。塔板上的焦粉无法从塔内排除,以至于T101反复冲塔,给平稳生产带来隐患。

2)从源头着手,加强对贫液的过滤和净化,减少贫液里面的杂质含量;更换贫液,提高浓度,控制MDEA浓度在指标范围内。通过增加贫溶剂过滤器除去贫液中的焦粉。

3)冲洗脱硫塔塔板上附着的焦粉:贫液里本身含有焦粉,用含有焦粉的贫液来冲洗无法达到预期效果。除盐水冲洗塔盘不仅可降低T101的压差,还能将塔内焦粉带出,让塔恢复操作,收到良好的效果。

[1]杨敬一,顾荣,徐心茹. 固体颗粒对脱硫剂溶液泡沫性能的影响[J]. 华东理工大学学报,2002,28 ( 4) : 351-356.

[2]徐仁飞. 循环氢脱硫系统胺液发泡原因分析及措施[J]. 齐鲁石油化工,2015,43(3):205-206.

[3].刘健,孙克文. 胺液净化系统在胺液再生装置的应用[J]. 辽宁化工,2021,50(7):1019-1022.

[4]王仕伟. 浅析热稳定盐对胺液脱硫装置的影响[J]. 石油化工技术与经济,2016 , 32 (04) : 46-49 .

[5]叶庆国,李宁,杨维孝,等. 脱硫工艺中氧对N-甲基二乙醇胺的降解影响及对策研究[J]. 化学反应工程与工艺,1999,15(2):219-223.

[6]荐保志.胺液再生塔重沸器泄漏原因分析及处理[J]. 硫酸工业,2020 (06):54-56.

[7]刘疆萍,李敏,陈志刚. MDEA 溶剂发泡原因及控制措施[J].化肥设计,2016, 54 (2): 43-46.

[8]朱自新, 孙宁飞. 溶剂再生装置操作异常波动分析及对策[J]. 石油炼制与化工,2020 , 51 (04) : 50-53 .

[9]曹文磊,黄晨. 蜡油加氢装置循环氢脱硫系统问题分析及对策[J].齐鲁石油化工,2013,41 ( 2 ) : 113-115.

[10]崔同祥.胺液再生系统存在的问题及解决办法[J]. 硫酸工业,2019 (04):20-22.

Cause Analysis and Measures for Flushing of Circulating Hydrogen Desulfurization Tower in Gasoline and Diesel Hydrogenation Unit

(Sinopec Tahe Petrochemical Co., Ltd., Kuche Xinjiang 842000, China)

Frequent tower flushing of circulating hydrogen desulfurization tower in hydrogenation unit threatens stable, full and excellent production. After analyzing the causes of tower flushing, measures were taken to ensure stable and long-term operation of desulfurization tower. Through the analysis, it was considered that the lean solution contained solid coke powder particles and high content of heat stable salt components, and the high gas-liquid contact speed and the high temperature control of lean amine solution were the reasons to cause the tower flushing. During the low load operation of the unit, desalted water was creatively used to wash the desulfurization tower, and good results were achieved.

Circulating hydrogen desulfurization; Flushing tower; Lean liquid; Measures

2021-07-27

侯欣岐(1982-),男,四川省广元市人,高级经济师,工学硕士,2006年毕业于北京石油化工学院过程装备与控制工程专业,研究方向:从事石油炼制发展规划、项目管理等工作。

TE624.4+31

A

1004-0935(2021)10-1576-04