焦炉煤气净化终冷工艺的比较研究

2021-11-04初文史学松隋东宇金慧韩美玲

初文,史学松,隋东宇,金慧,韩美玲

焦炉煤气净化终冷工艺的比较研究

初文1,史学松1,隋东宇1,金慧1,韩美玲2

(1. 中冶焦耐(大连) 工程技术有限公司,辽宁 大连 116085; 2. 大连海事大学航海学院,辽宁 大连 116026)

近年来,我国将经济与环境协调发展战略放在重要位置,高效、经济、环保的煤气净化工艺在焦炉工业领域备受关注。介绍了焦炉煤气净化流程中常采用的两种终冷工艺,分别从设备选型及造价、运行费用、工艺特点三方面对两种工艺流程进行比较,指出各自的优缺点,并提出可结合炼焦企业自身情况进行合理的选择和应用。

焦炉煤气;净化;终冷工艺

炼焦用煤经高温灼烧、干馏后产生的炼焦副产品焦炉煤气中,可提取出煤焦油、氨、萘、硫化氢、氰化氢及粗苯等化学产品[1]。通常情况下,1 t干煤炭经焦炉燃烧后可产生300~350 m3体积的焦炉煤气,其组成包括氢气、甲烷、一氧化碳、不饱和烃及二氧化碳等易燃易爆和有毒有害气体[2]。若焦炉煤气直接排入外界,不仅会对生态环境造成严重危害,对动物、人类的生命安全亦可造成威胁。此外,炼焦过程中产生的焦炉煤气含有大量物质和能量,做好这些副产品的回收和利用,对经济建设和环境保护也将起到重大作用[3]。近年来, 我国越来越重视经济与环境协调发展路径,而焦炉煤气回收和净化工艺符合可持续发展战略和低碳经济发展战略的基本要求。因此,如何高效、经济、环保地解决焦炉煤气净化问题,在焦炉工业领域备受关注[4-5]。

1 焦炉煤气终冷工艺流程简介

在炼焦化学工业生产中,焦炉煤气整个净化流程可分为初冷、脱氨、终冷、洗苯、脱硫、精制、加压过滤、输送等步骤[6]。其中,从焦炉炭化室出来的荒煤气,经过桥管以及集气管时,使用循环氨水喷洒冷却后的温度仍然高达80~85 ℃,且含有大量的煤焦油、水蒸气及其他物质。在后续净化工段中,通过初冷单元降低煤气温度使煤焦油气和水蒸气冷凝下来,对回收其他化学产品、减少煤气体积、节省输送煤气所需动力是有利的[7]。洗苯单元的前序通常为硫铵单元,饱和器后煤气温度通常为55 ℃左右,而回收苯族烃的适宜温度为25 ℃左右,因此需要在回收苯族烃之前将煤气再次进行冷却,这个步骤便称之为最终冷却(终冷)[8]。目前,我国使用的煤气终冷工艺包括间接式终冷和直接式终冷两种方式。

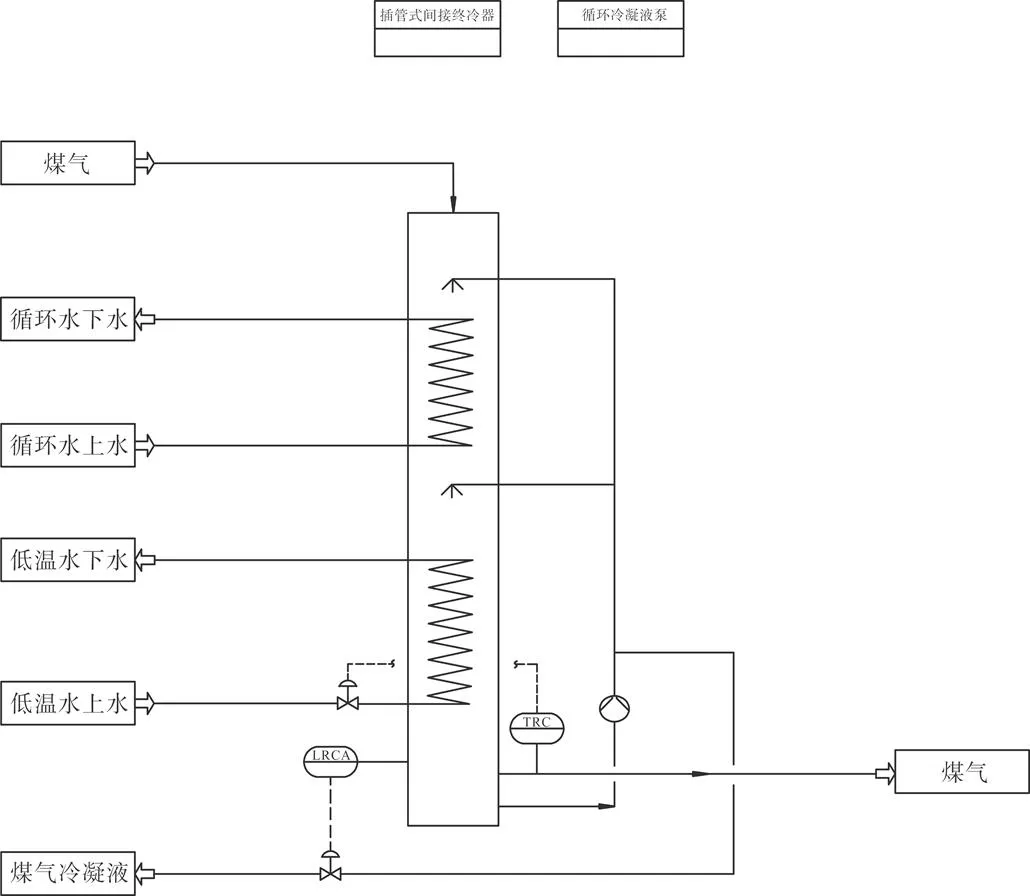

1.1 间接式煤气终冷工艺

间接式煤气终冷工艺主要采用的是横管式间接终冷器,对煤气进行间接冷却。为了防止终冷器堵塞,采用循环喷洒冷凝液的方法,对终冷器的管间进行清洗,循环液需要少量排放,最终返回到焦油氨水分离单元前的焦油氨水主管道,其排量等于终冷过程中煤气的冷凝液量。间接式煤气终冷工艺流程如图1所示。

图1 间接式煤气终冷工艺流程示意图

来自硫铵工段55 ℃左右的煤气从顶部进入横管式煤气终冷器,煤气和冷凝液走管间,冷却水走管内。终冷器采用两段冷却,上段用32~35 ℃循环水冷却,下段用16~18 ℃低温水冷却,以保证煤气出口温度在24~27 ℃之间。煤气从终冷塔底部离开,进入洗苯塔。终冷器内采用煤气的冷凝循环液喷洒,以防止萘的堵塞[9]。终冷器后的煤气温度通过调节低温水量加以控制。

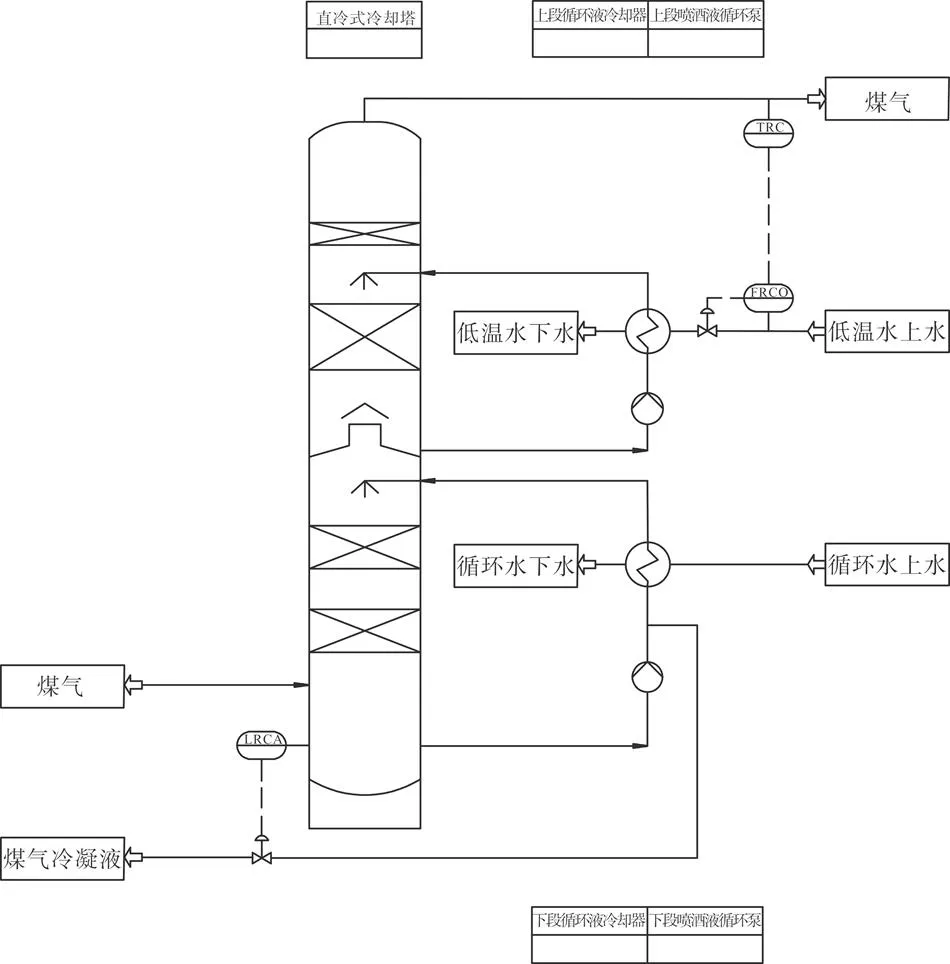

1.2 直接式煤气终冷工艺

直接式煤气终冷工艺使用的是直冷式冷却塔,塔内用循环喷洒的终冷水直接冷却,循环水再经过换热器取走所吸收热量。循环用终冷水定期少量排污,其排污量等于煤气在终冷塔内冷凝的冷凝液量。直接式煤气终冷工艺流程图如图2所示。

图2 直接式煤气终冷工艺流程示意图

终冷塔一般使用空喷塔或者填料塔,来自前道工序的煤气从直接式终冷塔底部进入,与塔顶喷洒的终冷水逆流接触,煤气从终冷塔塔顶经捕雾层后离开终冷塔,进入洗苯塔。终冷塔分两段单独循环冷却,上段采用低温水冷却循环液,以保证煤气出口温度达到24~27 ℃的要求。

2 两种焦炉煤气终冷工艺比较

2.1 设备选型及造价比较

以青岛钢铁有限公司城市钢厂环保搬迁工程160万t·a-1焦化项目和山西省黎城县裕福焦化有限公司300万t·a-1焦化项目一期为例进行比较,二者单期煤气净化装置设计煤气处理能力均为90 000 Nm3·h-1。前者新建2×65孔JNX3-70-1型炭化室高7 m复热式焦炉,终冷洗苯单元采用间接终冷工艺,终冷器2台(1开1备)、捕雾器2台、离心泵2台,洗苯塔为两塔串联,采用不锈钢孔板波纹填料;后者新建4×65孔6.25 m捣固焦炉,终冷洗苯单元采用直接终冷工艺,终冷塔1台、捕雾器2台、离心泵3台、换热器6台,采用5层填料,将苯脱至≤2 g·Nm-3。

经对比发现,上述两个工程在使用间接式煤气终冷和直接式煤气终冷两工艺时,设备选型的差别主要体现在塔器结构的组成、离心泵的选择和换热器的使用上,其数量、规格及各自造价情况详见表1。经核算,间接式煤气终冷工艺在设备选型和投资费用上比直接式煤气终冷工艺多出164万元左右。

表1 主要设备选型及造价比较

2.2 运行费用比较

在参考各生产企业实际运行投资情况后,分析总结出焦炉煤气终冷工艺的运行费用可主要从能源消耗费用、设备折旧费及维修费用来考量,其中煤气终冷工艺的能源消耗主要包括循环水消耗、低温水消耗和电力消耗,其各自用量、单价及费用情况详见表2。

经统计,间接式煤气终冷工艺循环水用量较直接式煤气终冷工艺多40 m3·h-1,低温水用量较直接式煤气终冷工艺少40 m3·h-1,每年水费相差28万元左右。两工艺的用电差异为135 kW,那么每年的差异为1.18×106kW·h,按照工业用电平均0.6元/kW·h来计算,直接式煤气终冷工艺每年的运行成本较间接式煤气终冷工艺多出80万元左右。然而,由于间接式煤气终冷工艺的管间易堵塞、设备及管道易腐蚀,其设备折旧费及维修费用要高于直接式煤气终冷工艺。因此,直接式煤气终冷工艺在每年整体运行费用上比间接式煤气终冷工艺多出82万元左右。

表2 运行费用比较

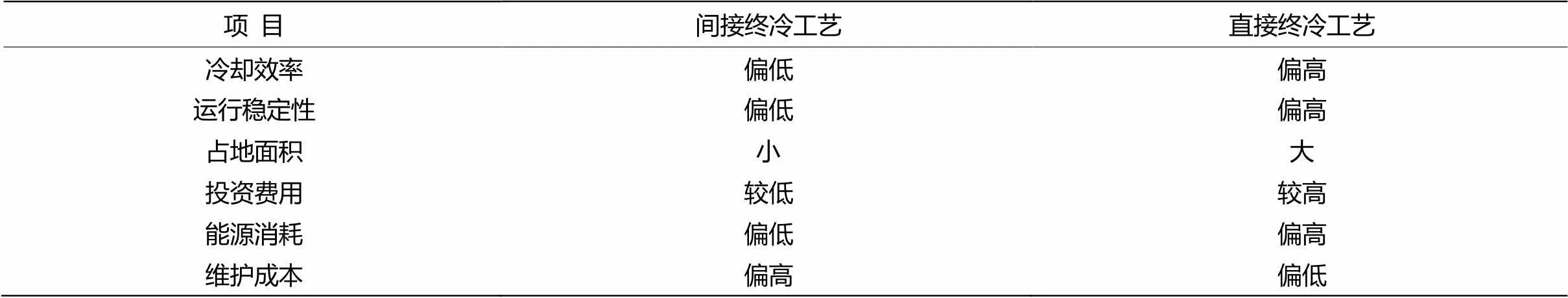

2.3 工艺特点比较

间接式煤气终冷工艺采用横管式间接终冷器对煤气进行间接冷却换热,冷却效率偏低、运行稳定性偏低。该种工艺特点是不需要增加额外的换热器和喷洒泵等设备,设备投资小、电能消耗低、占地面积小。同时,煤气不与低温水、循环水直接接触,不会造成大气污染和废水处理需求。但对于部分水质不高的厂区,易造成管间结垢严重、管道易被腐蚀的现象[10],需要经常维护换热设备,例如切换备用塔器,拆开换热管进行维修保养,而维护工序则较为复杂。

直接式煤气终冷工艺采用循环喷洒的终冷水直接冷却,冷却效率高、运行稳定性强。该种工艺特点是终冷塔分两段单独循环冷却,需要增加换热器和泵等设备,设备投资大、电能消耗高、占地面积大。煤气与冷却水直接接触,会产生一定废气废水需要排污,所以要定期检查喷头,进行必要的清洗和维护,以免堵塞,出现喷洒不均匀或喷洒液偏流等现象,影响喷洒效果,导致煤气温度上升。但维护工序较为简单,不影响塔器正常运行。

表3给出了两种终冷工艺特点比较结果。

表3 工艺特点比较

3 结 论

目前,焦炉煤气间接式终冷工艺和直接式终冷工艺在国内各大煤焦化工企业项目都得到了广泛的应用。本文通过对两种工艺的设备选型及造价、工艺能耗、运行经济性及工艺特点的比较研究可以看出,间接式煤气终冷工艺在设备投资和能耗方面具有优势,直接式煤气终冷工艺的运行成本更低。但从二者整体投资费用来看,项目在运行2年时即可达到整体费用的平衡,之后间接式煤气终冷工艺的成本优势会越来越大。从全厂来看,由于从煤气中吸收的总热量相同,理论冷却水用量也相同。而间接式煤气终冷工艺使用全场冷却水系统直接供给,在运行费用上一定比小单元内部设置离心泵提供动能要节省能源,提高效率。当然,在工程项目实际设计中,还应结合两种工艺各自的优缺点和炼焦企业自身情况进行合理的选择和应用。

[1]党帅. 炼焦化产品的产业现状与前景分析[J].煤化工,2016, 44 (03):6-11.

[2] 杨小兵.焦炉煤气净化技术的应用现状与改进[J]. 化工管理,2020 (32): 61-62.

[3]李昊阳,张丹,梁峰,等. 利用循环氨水余热制冷的荒煤气初冷工艺优化[J]. 燃料与化工,2021,52(03):39-43.

[4]温燕明,汤志刚,王登富,等. 焦炉荒煤气三种富油脱苯工艺的比较研究[J]. 山东冶金,2020,42(06):34-38.

[5]丁洁. 焦炉煤气部分氧化制甲醇合成气研究[J]. 当代化工,2017,46(05):808-810.

[6]高强. 焦炉煤气质量全流程优化控制实践[J]. 冶金能源,2020,39(01):60-64.

[7]黄长胜,刘宝亮,沙启新,等. 终冷器连续喷洒方案分析[J]. 化工设计通讯,2020,46(08):72-73.

[8]王军,许宝先,李辉. 焦化厂化产回收车间工艺对比[J]. 燃料与化工,2020,51(03):42-43.

[9]梁明. 煤气终冷后冷凝液的利用[J]. 燃料与化工,2017,48(05):63-64.

[10]许伟,赵琼. 焦化装置腐蚀分析与防腐实践[J]. 辽宁化工,2020,49 (07):836-839.

Comparative Study on Final Cooling Processes of Coal Oven Gas Purification

1,1,1,1,2

(1. ACRE Coking & Engineering Consulting Corporation, MCC, Dalian Liaoning 116085, China;2. College of Navigation, Dalian Maritime University, Dalian Liaoning 116026, China)

In recent years, China has put the coordinated development strategy of economy and environment in an important position. The efficient, economic and environmental protection gas purification process has attracted much attention in the field of coal oven industry. In this paper, two kinds of final cooling processes commonly used in the coal oven gas purification process were introduced. The two processes are compared from three aspects of equipment selection, operation cost and process characteristics. Their advantages and disadvantages were pointed out, and a reasonable selection andit was proposed that reasonable selection and application should be carried out according to the own situation of coking enterprises.

Coal oven gas; Purification; Final cooling process

辽宁省教育厅科研项目(项目编号:LJKZ0047);辽宁省自然科学基金(项目编号:20170520209)。

2021-08-20

初文(1984-),男,辽宁省大连市人,工程师,硕士,研究方向:污染物控制技术及工艺。

TQ520.6

A

1004-0935(2021)10-1565-04