套管组合测井找漏技术及应用

2021-11-04张金海周锦钟王中涛郑小敏李宁李桂山刘怡辰

张金海,周锦钟,王中涛,郑小敏,李宁,李桂山,刘怡辰

套管组合测井找漏技术及应用

张金海1,周锦钟2,王中涛1,郑小敏1,李宁1,李桂山1,刘怡辰1

(1. 中国石油集团测井有限公司生产测井中心,陕西 西安 710200;2. 中国石油青海油田勘探开发研究院,甘肃 敦煌 736202)

套管破损或漏失等问题直接影响油气水井正常生产,国内各大油田先后开展了一系列的套损井治理及检测工作。其中在套损出水井破损点位置确定过程中,考虑井筒流体不流动时,单一的测试手段难以检测出流量漏失变化情况,层内剩余油潜力难以被有效挖潜。通过油井临时改注,采用套管组合测井找漏技术,能准确判断并识别出水点位置,达到降水出油的效果。以长庆油田套损出水井为实例,通过生产测井组合技术进行套损井出水位置的精确判识,并实施有效综合治理,从而提高单井产量。该技术目前应用效果较好,具有推广意义。

套损井;找漏;生产测井;综合治理

随着油田开发时间的延长,油水井受固井质量变差、腐蚀等影响[1],不同程度的套损现象不可避免地发生[2],在生产过程中受多种因素(如油套管材质、工艺改造等)影响,长期使用的套管容易出现穿孔漏失现象[3]。国内外学者针对工程危害的套损机制、固井技术及防治措施等展开相关研究[4-5],叶翠莲[6]等对套管磨损剩余强度做了有限元分析,石岩[7]等对浅层套管漏失井监测与治理进行了相关研究,周生福[8]等对井筒封隔器工具等影响因素和对策进行了相关研究,温曹轩[9]等、吴宏杰[10]等、谢荣华[11]等、刘子平[12]等通过固井质量及超声波技术对套管受损性和井筒完整性评价做了相关研究。套损找漏技术在正常生产井中应用较多,在长期关停状态套损井中应用较少,且该类关停套损井大部分是由于高含水原因导致,原层仍具有丰富的剩余油待挖潜。针对此类关停套损井治理,常用的套管找漏测井手段无法达到测试目的,治理费用也较高。如何有效确定油水井套损部位的精准检测,是高效治理套损井的前提[13]。

1 技术调研

1.1 技术背景

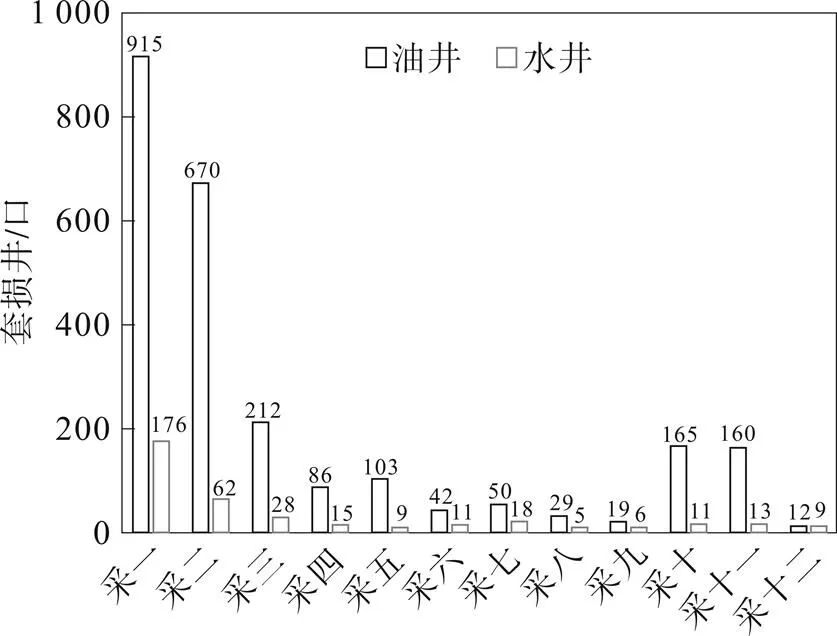

据统计,长庆油田平均每年新增套损井200余口,目前共有3 100余口套损井(包括正常生产井和已关停井),如图1所示。

套损出水井的治理问题始终困扰着长庆油田,不仅对油田发展造成危害,使油井产能损失,造成资源闲置浪费,同时也打破了注采平衡关系,严重影响区块的整体开发。因此,开展精细找水综合评价研究势在必行。

图1 长庆油田套损井分布情况图

1.2 技术研究

长庆油田套损出水井目前面临两大难题:一是套损井存在破损位置,但不一定是出水位置,传统工程机械测井无法准确检测到套破点是否出水、封隔器卡封找漏由于套管壁腐蚀导致卡封密封性差且存在现场施工有效率和成功率低等问题;二是当套损井井筒压力井筒和地层压力地层持平时(图2b),井筒液面处于静止状态,即没有形成可以使井筒流体流动的负压时(地层压力地层大于井筒压力井筒,图2a),单一的流量计测井、井温测井、噪声测井等均无法检测出流量漏失变化情况,出水点位置难以确定。

针对以上情况套损井的治理诊断,通过油井临时改注,使井筒流体流动起来(地层压力地层小于井筒压力井筒,图2c),形成负压状态下常规化套破出水井找漏技术,进而有效应用套管组合测井系列,使达到测试目的。该技术可准确判识套破点出水状况,能为套损井提供精确可靠井筒信息,显著提升套损井治理诊断效果。

图2 套破井井筒流体状态示意图

2 测井技术系列

生产井套管损坏是国内外油田普遍存在的重大工程问题[14],国内针对套损井出水研究主要侧重“预防”“治理”技术,对诊断技术研究相对不足,诊断技术主要包括井下工具、井下电视、地下管道探头摄像、工程测井、铅模印记等[15]。本研究通过在长庆油田的实践,提出了综合运用套管组合测井技术判断套损井出水点的综合诊断技术,主要运用多臂井径测井、流量测井、井温测井、噪声测井等组合技术寻找出水点位置,优选出不同测井条件下的找漏测井系列,最终形成长庆油田套损井精细出水判识技术体系。

2.1 机械井径测井

机械井径测井主要运用多臂井径仪MIT和MTT完成,通过测量臂和电磁效应来研究套管内径和壁厚的变化情况。

MIT测井仪[16]的测量臂与套管内壁接触,将套管内壁的变化转化为井径测量臂的径向位移,再通过井径仪内部的机械设计及传递,变为推杆的垂直位移,并带动线性电位器的滑动键垂直位移或是通过钢丝绳和滑轮组带动拉杆电位器变化,通过机械设计使电位差或频率的变化与井径的变化成一种线性关系,通过相关软件输出三维视图,可直观套管内壁结垢及损伤情况。MTT是根据套管缺陷引起的电磁效应研究套管状况,使用电磁学的方法测量井下管柱壁厚。

其次,方位井径测井也可检查套管损伤部位,主要是通过井径仪测量井径臂方位,得到套管变形井段的变形程度和变形方位[17]。

2.2 流量测井

流量测井系列主要包括同位素测井、涡轮流量计测井、氧活化测井等。

放射性同位素测井将放射性同位素以一定的方式吸附或结合于固相载体的物质上,再与水配置成一定浓度的活化悬浮液注入井内,井壁上附着的载体带有放射性同位素,测井仪探测器通过检测这些同位素释放的信号,以某种差值的形式反映给地面系统,这种差值的大小就反映了地层的吸水能 力[18]。

涡轮流量计在流量测井中应用较多,是一种速度式流量计。利用悬置于流体中带叶片的转子或叶轮感受流体的平均流速而推导出被测流体的瞬时流量和累计流量,转子响应与流速关系[19]。

氧活化测井主要通过井下中子发生器产生 14 Mev的高能中子来活化水中的氧,被活化后的氧原子处于不稳定状态,释放出具有强穿透能力的高能快中子和伽马射线,可穿过油管、套管甚至水泥环,通过对伽玛射线时间谱的测量来反映油管内、环套空间、套管外含氧物质的流动状况,通过管子参数进一步算出水流量。

2.3 井温测井

井温测井主要是通过温度曲线的异常来反映地层流体或井筒流体温度变化情况。其原理是在原始状态下,地层温度与深度的关系基本成线性变化,斜率即为地温梯度。当井筒内有流体变化时,原始地层温度受到干扰而形成井温异常。

2.4 噪声测井

其原理为井内液体或气体运动时,由于摩擦作用可以产生具有特征频谱的声音[20]。当井眼内湍流通过阻流位置时将产生压力降,流体的动能在阻流部位转换成热能和声能,因此在阻流位置附近可探测到噪声。噪声强度的大小随着流体流速变化而变化,通常,流速变化可以发生在流体产出口、泄漏口、注水位置、窜槽或套管缩径等处。噪声测井仪通过对井筒内流体流动而产生的自然声场的测量,并研究其频率和幅度特征,同时结合井筒管柱、射孔位置等相关信息,就可以确定地质参数和井筒的工程状况。

噪声和井温测井组合找漏是利用井筒内套管或油管泄漏处流体所产生的温度异常进行综合技术分析,找到泄漏点的可疑位置,然后利用噪声测井对可疑点进行点测,噪声测井仪接收流体在泄漏点流动时产生的噪声,通过曲线的分析解释,得到泄漏点的准确位置。

通过以上测井系列的介绍,如何进行有效组合,形成合理的设计方案体系,以最少的成本投资获取最高的利益收获,是业界关注的重点问题。

3 实例分析

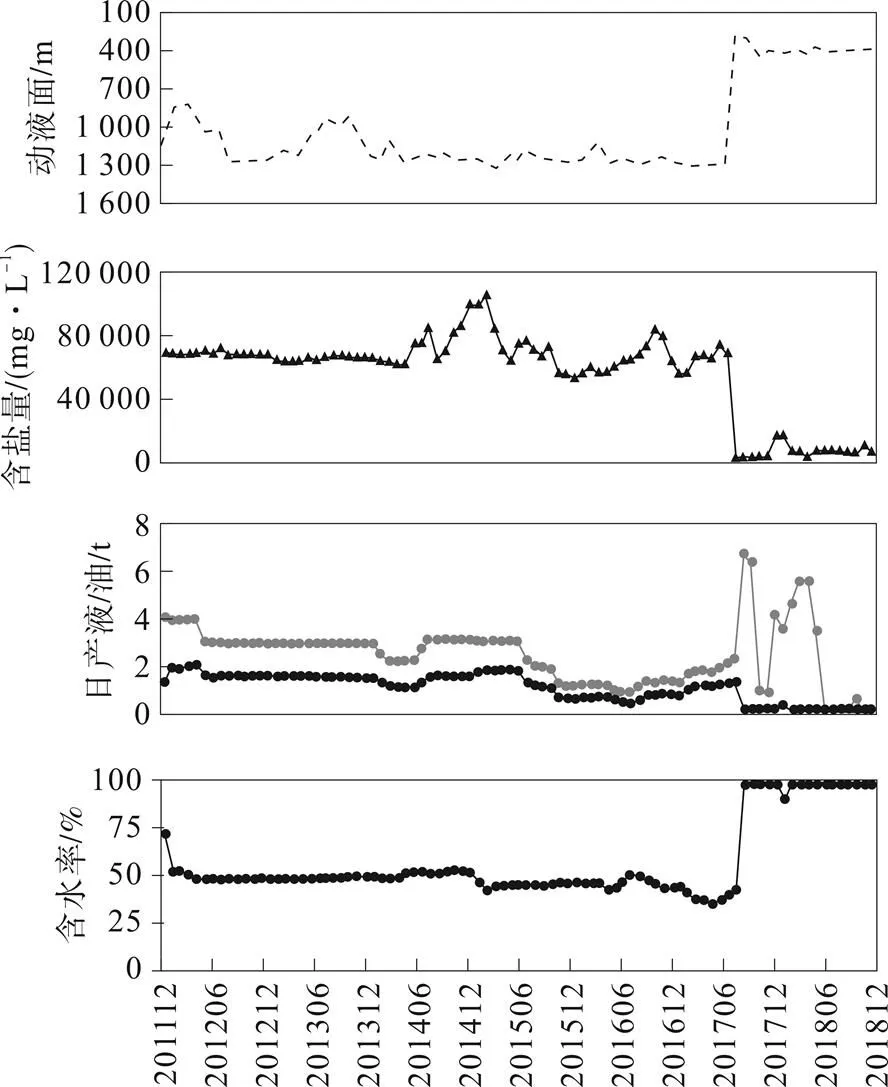

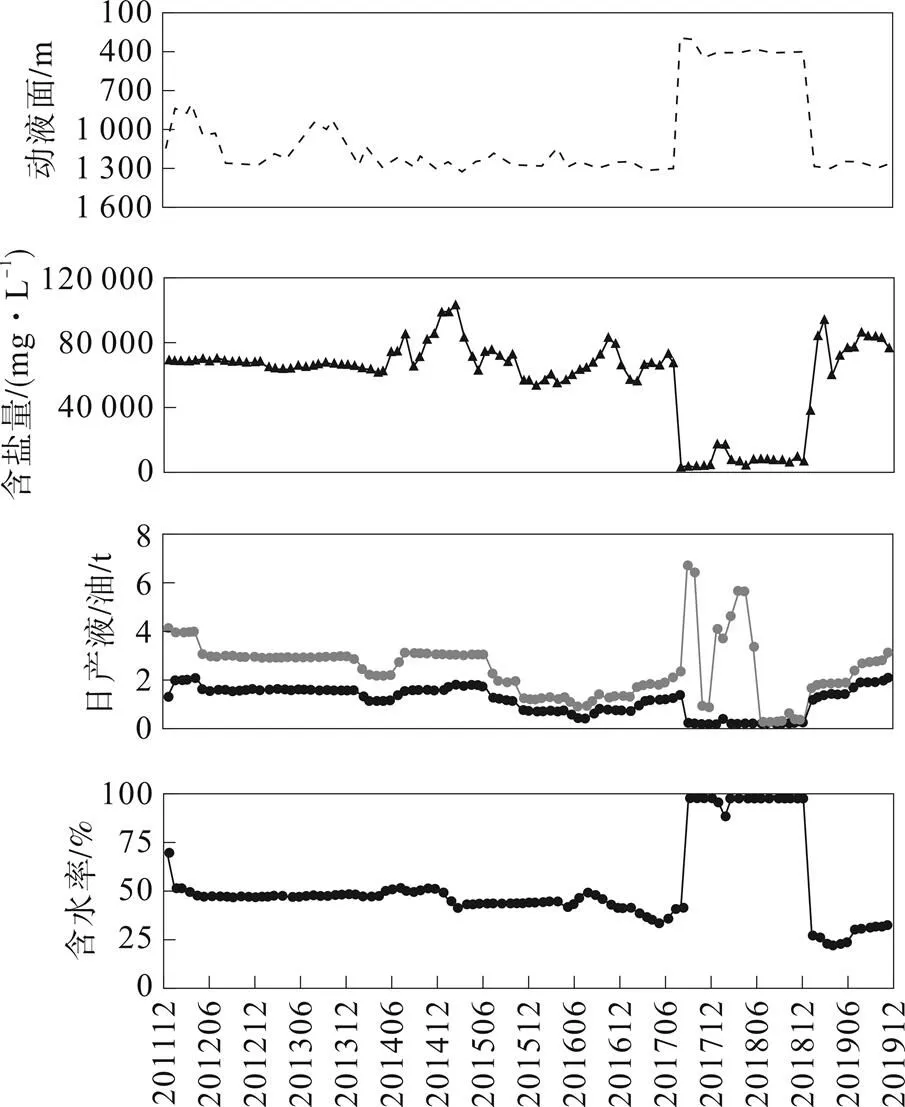

X井是长庆油田采油十一厂的一口采油井,该井于2011年7月完钻,2011年12月投产延10层,射孔段为1 977-1 979 m(测试过程中遇阻,射孔段未测到),投产初期日产液4 m3,日产油1.7 t,含水57.9%;2017年12月含水率突然升至100%,含盐量由80 000 mg·L-1降至8 000 mg·L-1左右,井筒动液面从1 400 m上升至4 00 m左右,初步怀疑套破导致高含水;2018年4月在1 864 m处下Y221-114封隔器进行隔采,隔采未见效,2018年9月该井因高含水停井,停井前该井日产液5.6 m3,日产油0 t,含水100%,井口压力21 MPa,累产油2 700 t,该井生产数据如图3所示。

图3 X井延10层生产数据图(措施前)

从该井生产数据分析可知,受水淹影响本井产能下降迅速,认为原层仍有较大复产潜力。

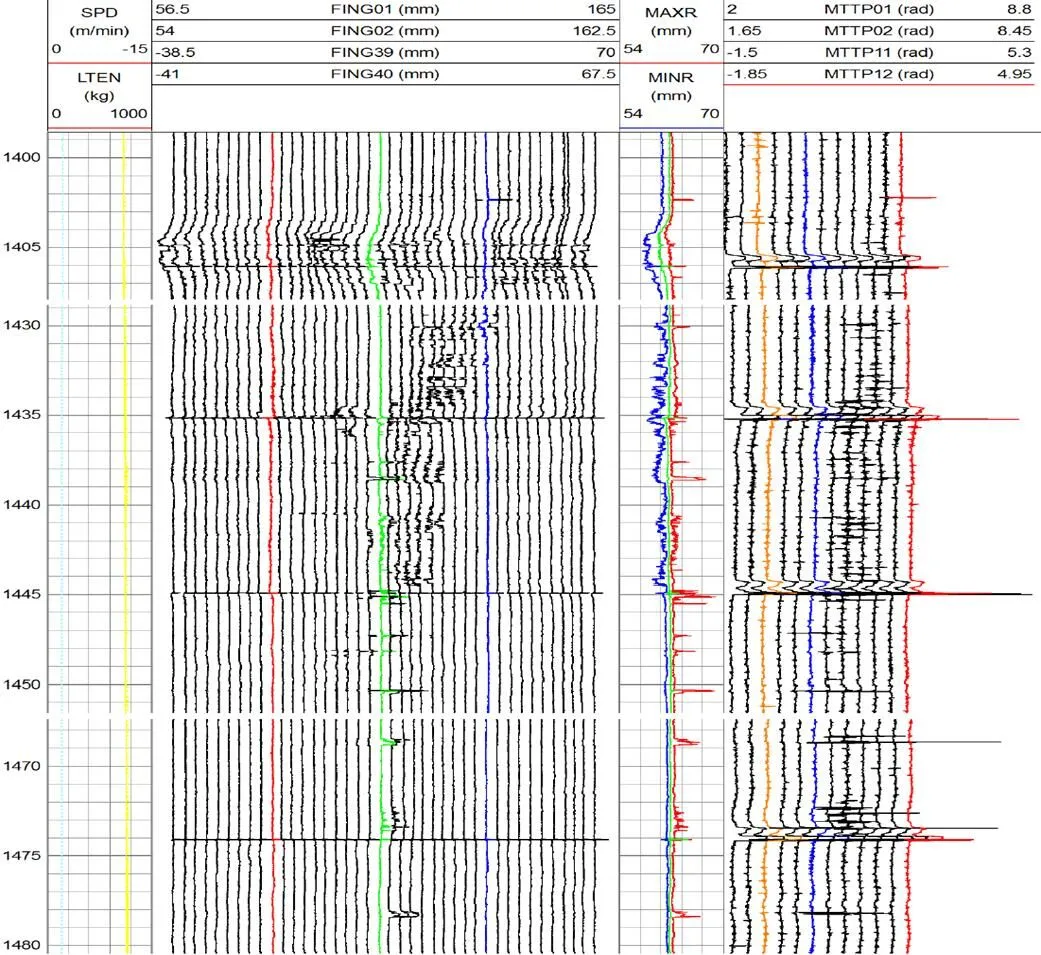

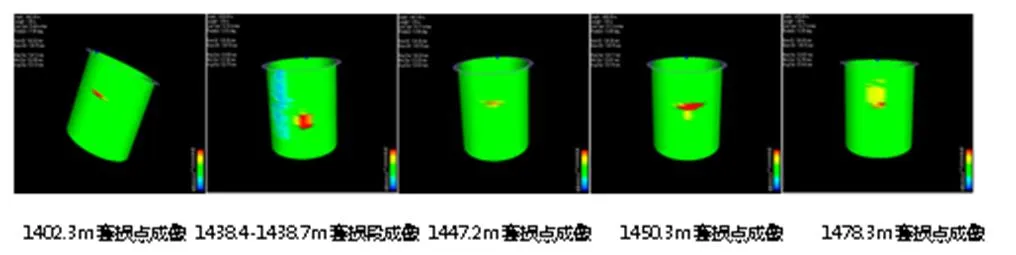

2019年3月20日对该井实施工程测井(MIT+MTT),结果显示1 400-1 480 m井段存在明显套损现象,如图4所示,成像结果如图5所示。

从图4、图5可知,X井在1 400-1 480 m井段存在多处套损现象,具体出水点位置目前还无法判断。

由于该井停井时间较长,井筒液面长期处于平衡状态,即井筒流体处于类似静止状态,常规的流量、井温和噪声测井在此条件下无法进行测量,为此,将该井临时转注,使井筒压力与地层压力形成负压状态,进而使流体流动起来,达到测试条件。

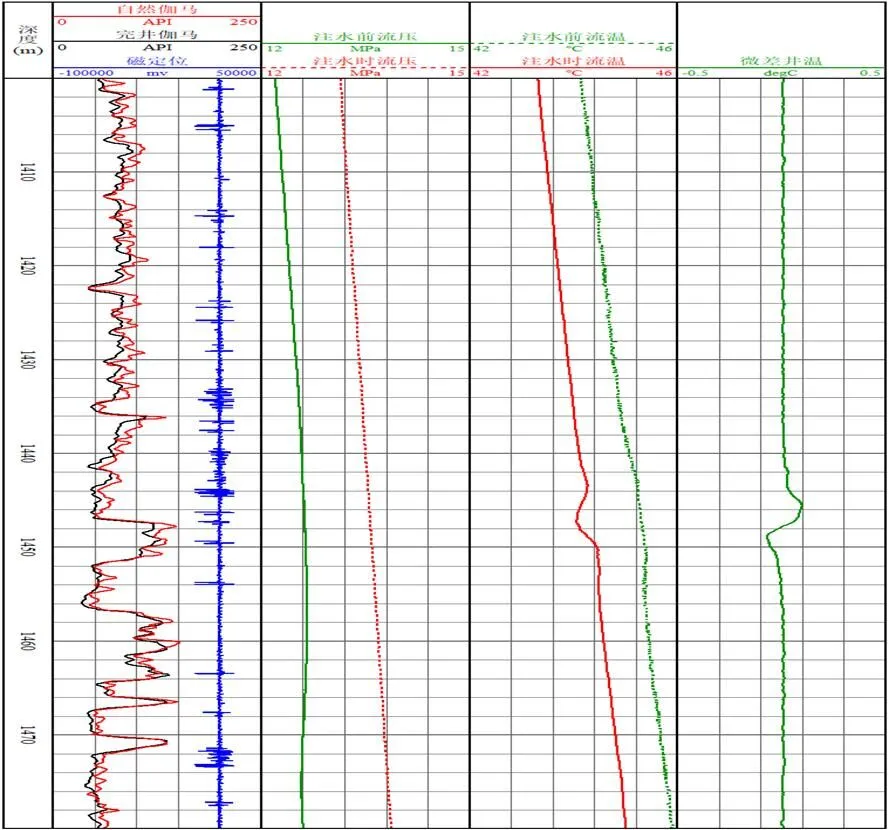

2019年4月3日对该井进行井温测井(日注量为7 m3·d-1,考虑井口压力较大(21 MPa,且泄压较快,无法加大注入量,未考虑氧活化测井),从井温测井曲线上看(如图6),该井仅在1 444-1 448.3 m井段井温和微差曲线变化明显,且在1 447.2 m附近变化幅度达到峰值,呈“负异常”,说明该位置存在热交换,可能存在套破现象。

图4 X井1 400-1 480 m井段MIT+MTT测井成果图

图5 X井1 400-1 480 m井段套损成像图

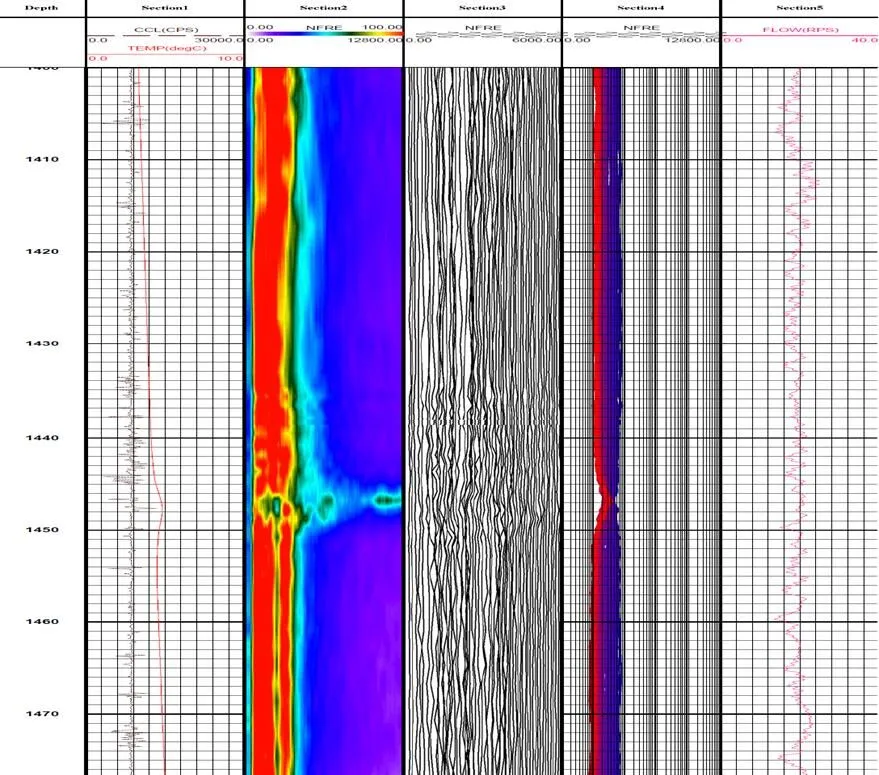

为进一步验证该结论,2019年4月8日对该井进行噪声测井,从噪声测井曲线上看(如图7),该井仅在1 447.2 m附近噪声信号最强,进一步确定 1 447.2 m为该井的出水泄漏点。

图6 X井1 430-1 460 m井段井温测井解释成果图

图7 X井1439-1452m井段噪声解释成果图

措施单位根据以上测试结果,最终确定X井 1 447.2m为该井的出水点位置,通过工艺措施后,该井含水、动液面下降,回复正常生产产能,生产数据如图8所示。

从以上测试技术可看出,常规的测试思路无法满足特殊情况下相关测试要求,且单一的测试手段难以获取准确的解释成果,需通过多种测试方式相结合,才能达到最终测试目的。

图8 X井延10层生产数据图(措施后)

4 测井系列方案设计

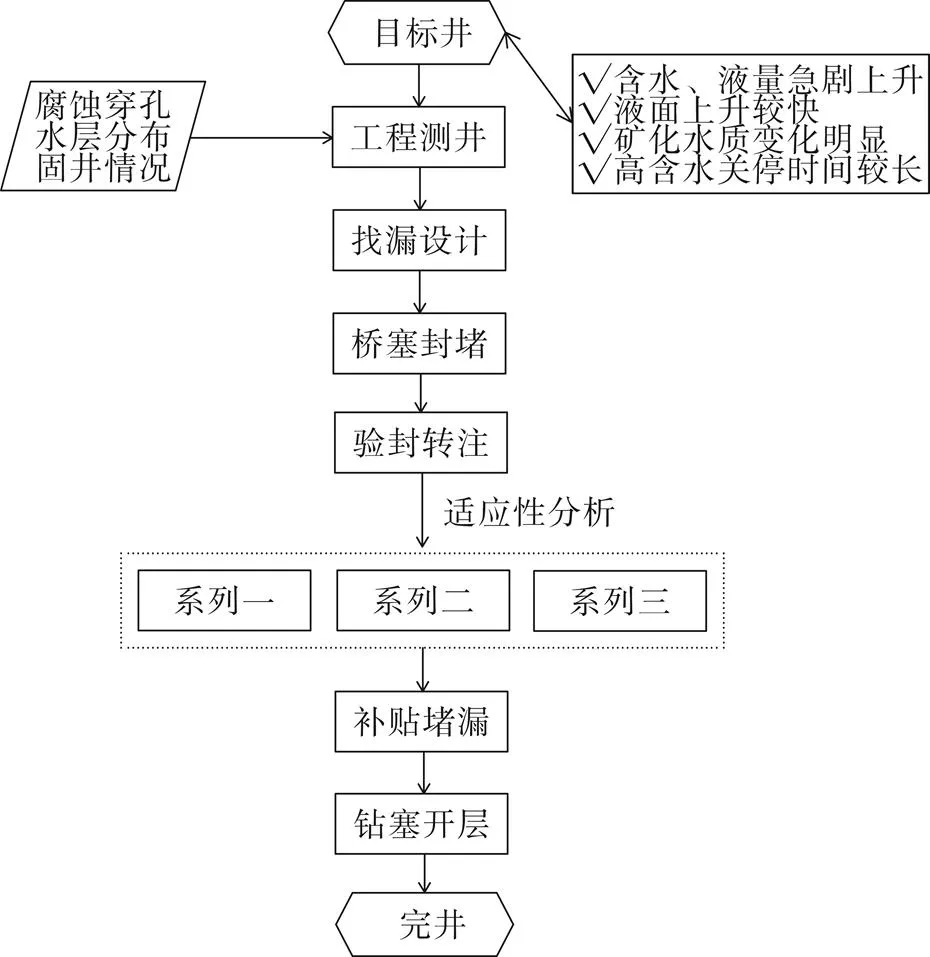

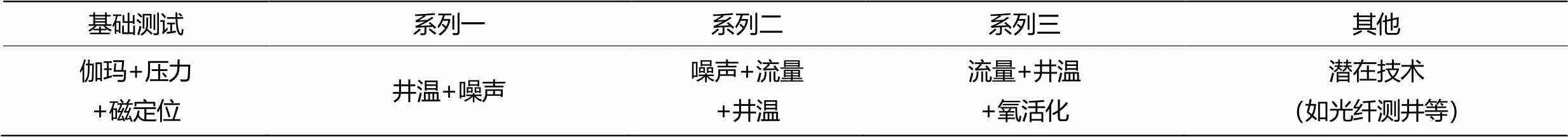

通过多井次的测试实例应用(测试应用效果见表1),总结不同测试条件下的测井系列组合(如表2),形成图9套损井出水判识方案设计体系。

图9 套损井出水判识方案体系

表1 套损井出水判识测井技术应用效果表

表2 套损井出水判识测井技术系列表

5 结 论

1)套损井存在破损位置,不一定是出水位置,传统工程机械测井无法检测到套破点是否出水、封隔器卡封找漏由于套管壁腐蚀导致卡封密封性差且存在现场施工有效率和成功率低等问题;其次当井筒流体不流动时,单一的生产测试手段难以检测出流量漏失变化情况,需改变常规测试思路,使满足测试条件。采用生产测井组合技术可准确判识套破点出水状况,能为套损井提供精确可靠井筒信息,显著提升套损出水井治理诊断效果。

2)受井筒或地层等因素影响,需灵活采用不同的生产测井技术,形成合理的设计方案体系。

3)生产测井组合技术在套损井寻找套破出水点位置中应用需求广泛,在长停套损出水井中应用效果较好,具有推广意义。

[1] 万禧煌,许峰,于伟强,等.渤海油田噪声-流量测井与PEAK工具组合找漏堵漏技术[J].油气井测试,2020,29(4):73-78.

[2] 张洪,李得信,杨西娟,等.套损检测技术在青海油田的应用[J].测井技术,2012,36(1):56-67.

[3] 王晓华.注入井套管找漏测井方法适用性分析[J].石油天然气学报,2014,36(12):113-116.

[4] ZHU W, GU S Q. Casing mechanism of engineering hazards in a oil field in central China [J].,2013,70(2):869-875.

[5] 张俊,潘宏霖,张诗航,等.深水固井水泥浆技术难点分析及其防治措施研究[J].辽宁化工,2020,49(11):1427-1429.

[6] 叶翠莲,乔智国,李腾飞,等.磨损套管剩余强度有限元分析[J].油气井测试,2020,29(3):6-10.

[7] 石岩,陈金峰,左虎,等.浅层套管漏失井监测与治理技术[J].油气井测试,2020,28(3):55-60.

[8] 周生福,崔龙兵,刘练,等. 顺北油田三高油气井完井测试封隔器影响因素及对策[J].油气井测试,2019,28(3):37-41.

[9] 温曹轩,陈美杰,吴羿君,等.固井水泥石巴西劈裂强度尺寸效应试验[J].长江大学学报(自科版),2019,16(7):95-59.

[10] 吴宏杰,朱克华,王军,等.大位移井易漏失地层固井技术研究[J].长江大学学报(自科版),2018,15(15):47-49.

[11] 谢荣华,刘继生,李晓伟.固井质量评价技术发展及其对油田开发的影响[J].测井技术,2019,43(4):339-343.

[12] 刘子平,屈玲,姚梦麟.油气井井筒泄漏超声波检测技术及应用[J].测井技术,2018,42(4):453-459.

[13] 耿青.测井技术在套损井修复及报废中的应用[J].测井技术,2019,43(3):329-332.

[14] 吕秀梅,刘继生.大庆油田套损检测技术优选研究[J].测井技术,2016,40(6):755-764.

[15] 王陶,杨胜来,朱卫红等.塔里木油田油水井套损规律及对策[J].石油勘探与开发,2011,38(3):352-361.

[16] 王惠.套损检测技术在油田生产中的应用[J].长江大学学报(自科版),2017,14(11):40-42.

[17] 李娜,宋连振,周佳美,等.测井技术在套损检测中的应用[C].油气田勘探与开发国际会议,2018.

[18] 张金海,贾建涛,桂鹏飞,等.连续相关流量测井技术在低渗透油田的应用[J].测井技术,2019,43(5):469-473.

[19] 郭海敏.生产测井导论[M].北京,石油工业出版社,2003.

[20] 宋秋菊,李国红,刘闯,等.NST噪声测井塔里木油田的应用[J].测井技术,2019,43(5):484-487.

Leakage Detection Technology With Casing Combination Logging and Its Application

1,2,1,1,1,1,1

(1. Production logging Center of PetroChina Logging Co., Ltd., Xi’an Shaanxi 710200, China;2. PetroChina Qinghai Oil Field Exploration and Development Research Institute, Dunhuang Gansu 736202, China)

Casing damage and leakage directly affect the normal production of oil and gas wells, a series of casing damage well treatment and detection have been carried out in domestic oilfields. About determining aspects of effluent points of casing damaged wells, it is difficult to detect the change of flow leakage by a single test method when wellbore fluid does not flow, the remaining oil in the formation is inefficient tapped the potential. How to accurately find out the positions of effluent points and reduce water cut of oil wells is very important. Through turning the way of thinking that changing oil well to water injection, it can accurately determine and identify the positions of effluent points by using production logging combination technology. Combined technological means to plug these effluent points, the effect of precipitation and oil production can be realized. The examples of casing damaged well are showed in some oil areas of Changqing Oil field. Accurate identification of effluent point positions can be gotten about casing damaged wells by production logging combination technology,and they can be also comprehensively and effectively managed, making oil well productivity improved. The application effect of this technology is remarkable at present, logging series and designs are finally formed, also it has the significance of popularization.

Casing damage well; Leakage detection; Production logging; Comprehensive control

2021-03-11

张金海(1986-),男,湖北省大冶市人,工程师,硕士研究生,2014年毕业于长江大学地球探测与信息专业,研究方向:油藏区域评价。

TE358.3

A

1004-0935(2021)10-1532-05