某电镀车间通风设施改造对工作环境中化学物质的减排效果

2021-11-03郑立柱

郑立柱

(陕西华中科技项目管理有限公司,陕西 汉中 723100))

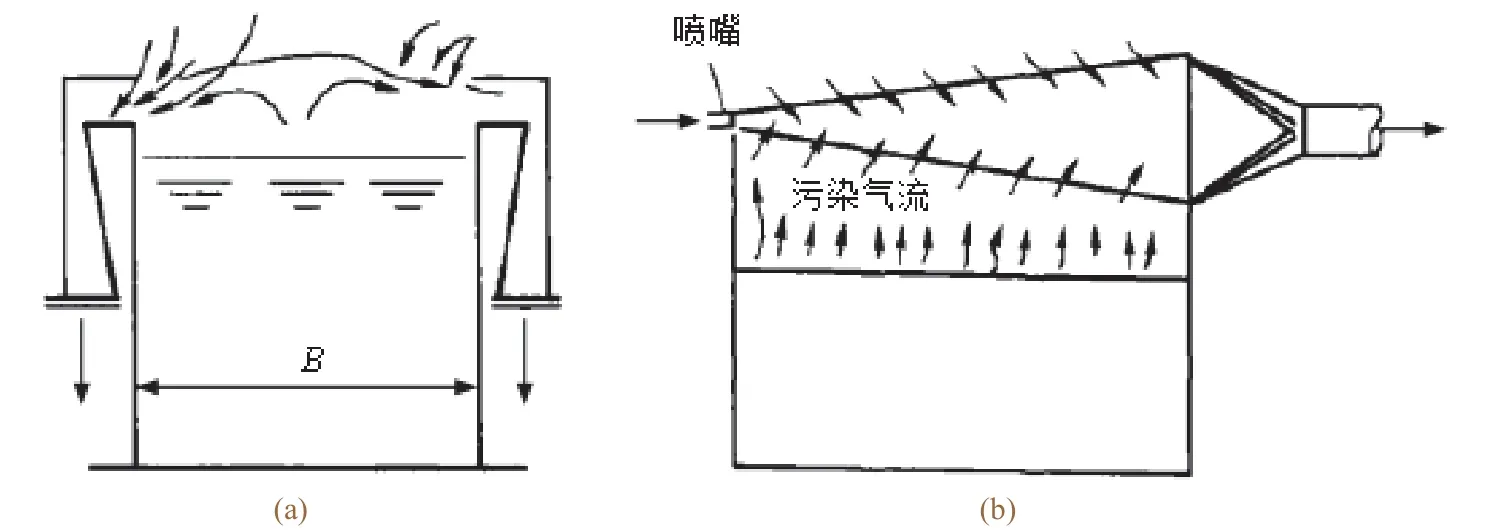

某企业原有一条电镀生产线,设置镀镍区、镀铬区和挂具酸洗区。因生产规模扩大,需要扩建一条产量、规格、功能等与原生产线均相同的新线。只是在扩建时将电镀槽排风罩由双侧槽边排风罩改为吹吸式排风罩(见图1)。双侧槽边排风罩是外部吸气罩的一种特殊形式,专门用于各种工业槽,控制污染气体的效果好,有害气体在进入人的呼吸区之前就被设置在槽边上的吸风口抽走[1]。吹吸式排风罩是利用吹风口吹出的射流,将工业槽内散发的污染气流吹向吸风口,在吸风汇流作用下被吸入排风罩内,从而控制敞口槽内散发出的有毒有害气体、蒸汽以及粉尘颗粒物的浓度,达到隔断冷热空气、排除污染气体或烟气的一种通风方式[2]。在吹吸式通风过程中,吹风罩的送风射流对于污染物而言既是控制者,也是输送者,吸风气流则为接受者。吸风气流的控制能力弱,而送风射流的作用范围大且控制能力强。因此,吹吸式通风装置有较多的优点,例如风量小,节能效果显著,对污染物的控制效果好,抵抗外界干扰气流的能力比较强,控制区域更灵活[3-6]。

图1 双侧槽边排风罩(a)和吹吸式排风罩(b)的示意图 Figure 1 Sketches of double-slot exhaust hood (a) and push-pull exhaust hood (b)

本文主要对比了2种排风罩对有害化学物质的吸收效果和对电镀车间工作环境的净化作用。

1 相关标准

依据中华人民共和国主席令第48号《中华人民共和国职业病防治法》、GBZ 1-2010《工业企业设计卫生标准》、GBZ 2.1-2019《工作场所有害因素职业接触限值 第1部分:化学有害因素》、GB Z/T 194-2007《工作场所防止职业中毒卫生工程防护措施规范》、AQ 4250-2015《电镀工艺防尘防毒技术规范》、GB/T 16758-2008《排风罩的分类及技术条件》和AQ/T 4274-2016《局部排风设施控制风速检测与评估技术规范》进行分析与评价。

2 电镀生产线上有害物质的来源和分布

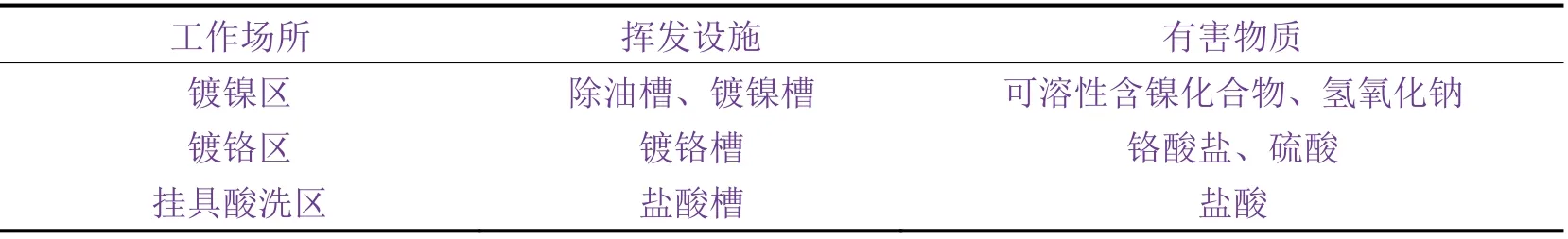

表1示出了电镀车间有害物质的主要来源。其中含镍化合物来源于镀镍槽中的挥发物,氢氧化钠来源于除油槽蒸发的碱雾,铬酸盐和硫酸来源于镀铬槽中蒸发的铬雾和酸雾,盐酸来自盐酸槽蒸发的酸雾。

表1 电镀生产线化学有害物质来源 Table 1 Source of hazardous chemicals on electroplating production line

3 电镀生产线排风设备改造及其效果

3.1 通风设备改造

原电镀车间内旧生产线的除油槽、镀镍槽、镀铬槽和盐酸槽均配备双侧槽边排风罩,室外设置1个喷淋空气净化塔对槽边排风罩吸收的有毒气体进行净化。新生产线均改用吹吸式排风罩,室外尾气净化设施与旧生产线相同。

在安装方面,双侧槽边排风罩是两侧吸风,吹吸式排风罩则为一侧吹风,另一侧吸风。在除油槽、镀镍槽、镀铬槽和盐酸槽两侧安装防护板,防护板高度以排风罩口高度为宜。如此不仅可减少污染气流侧漏和降低横向气流的干扰,还能适当降低吹气气流速率,从而降低能耗。

3.2 改造前后的通风性能

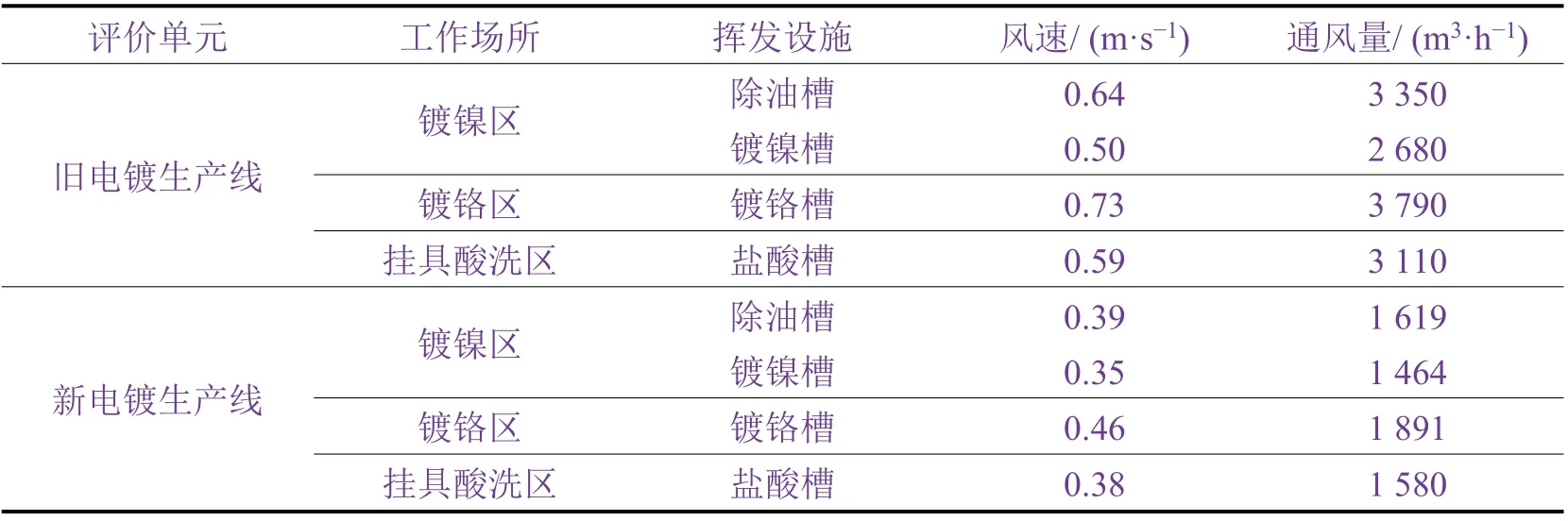

从表2可知,在改用吹吸式排风罩后,所需风速和通风量均减少了一半,有利于节省能源和延长设备的使用寿命。

表2 排风设备改造前后的通风性能对比 Table 2 Comparison of ventilation properties of exhaust equipment before and after reconstruction

3.3 改造前后对有害气体的吸收效果

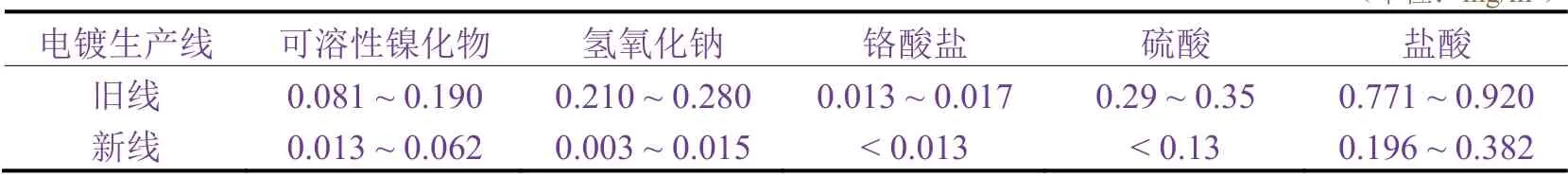

在新、旧电镀生产线的除油槽、镀镍槽、镀铬槽和盐酸槽各取9个点检测环境中有害物质的浓度,以对比电镀生产线排风设备改造对化学有害物质的吸收效果,结果见表3。新、旧电镀生产线的有害物质排放均符合GBZ 2.1-2019的要求。但与旧生产线相比,新电镀生产线排放的有害物质浓度均降低,操作人员的工作环境得以改善。其中,氢氧化钠、可溶性镍化合物、盐酸和硫酸的浓度均大幅降低,铬酸盐的降幅不明显可能是因为其本身浓度就较低。

表3 排风设备改造前后对化学物质的吸收效果对比 Table 3 Comparison in absorption effectiveness of chemicals for exhaust equipment before and after reconstruction (单位:mg/m3)

4 讨论

(1) 吹吸风系统沿槽墙安置,更加靠近污染源,有利于污染物收集。

(2) 吹吸式排风系统所需风量比双侧槽边排风系统小,通风机功率较低,后期运营中所需电费比双侧槽边排风系统减少了约30%。因此,从设备购置和运营费用方面来看,吹吸式排风系统更经济。

(3) 通风设施应进行日常维护,并定期检测通风效果,确保其正常运行。