AlCl3-EMIC型离子液体电镀铝工艺对基体疲劳性能的影响

2021-11-03张骐陈皓晖詹中伟易俊兰孙志华宇波秦锐

张骐,陈皓晖,詹中伟,易俊兰,孙志华,宇波,秦锐

(1.北京航空材料研究院航空材料先进腐蚀与防护航空科技重点实验室,北京 100095; 2.中国人民解放军32382部队,北京 100072;3.上海飞机制造有限公司,上海 200436)

随着国家对环保要求的日益提高,传统有害表面处理工艺亟待被环保工艺替代,属于重金属镀层的镉镀层也是有害表面处理工艺之一。目前代镉工艺主要有电镀锌镍合金、非水溶液电镀铝等[1]。近年来离子液体电镀铝工艺的发展较快,其中无水氯化铝−1−乙基−3−甲基咪唑氯化物(AlCl3-EMIC)型离子液体的研究较为成熟,应用也较多。

AlCl3-EMIC体系电镀铝层外观均匀,具有一定的金属光泽,与基体之间的结合力良好,耐蚀性虽不如镉镀层,但是满足航标的要求,而且该工艺从理论上而言对基体的氢脆性能没有影响。但针对该电镀铝工艺对基体疲劳性能影响的研究报道较少。本文在前期研究[2-4]的基础上进一步研究了AlCl3-EMIC型离子液体电镀铝对基体疲劳性能的影响。鉴于电镀铝工艺主要用于飞机起落架、紧固件等钢铁零件和易与铝合金产生接触腐蚀的钛合金零件,分别选择了300M钢及TC4钛合金作为代表性的金属基体,研究结果将为AlCl3-EMIC型离子液体电镀铝工艺的进一步应用提供技术支持。

1 实验

1.1 工艺流程

300M钢和TC4钛合金试棒的尺寸如图1所示。

图1 疲劳试棒示意图 Figure 1 Schematic diagram of fatigue test bar

以300M钢试棒为基材时的工艺流程为:化学除油→丙酮洗→吹干→吹砂→丙酮洗→吹干→电镀铝→酒精洗→吹干。

以TC4钛合金试棒为基材时,在电镀铝前增加电化学蚀刻,其余流程与300M钢试棒的工艺相同。

1.1.1 化学除油

采用北京航空材料研究院的RJ-1型清洗剂,室温下超声30~120 s。

1.1.2 丙酮洗

采用丙酮在室温下超声清洗10~30 s。

1.1.3 吹砂

采用干式喷砂机,选用80目的白刚玉砂,喷砂压力约0.4 MPa,喷砂距离约100 mm。

1.1.4 电化学刻蚀

以TC4钛合金为阳极,铝片为阴极,在AlCl3-EMIC体系镀液中以电压0.4~0.5 V刻蚀20~30 min。

1.1.5 电镀铝

镀液由物质的量比为1∶2的EMIC与AlCl3组成。电沉积在真空手套箱内进行,水含量≤0.8 mg/m3,氧含量≤1.43 mg/m2,氩气气氛,室温,电流密度8 mA/cm2,电镀60 min可得5~8 μm厚的铝镀层。

1.1.6 酒精洗

采用无水乙醇在室温下超声清洗至镀层表面黏性膜层完全褪除。

1.1.7 吹干

采用吹风机冷风吹至镀层表面干燥。

1.2 疲劳试验

根据HB 5287-1996《金属材料轴向加载疲劳试验方法》,在长春仟邦QBG-100B型高频疲劳试验机上进行疲劳试验。选择应力集中系数Kt= 1.0的试样,要求考核区基材表面粗糙度Ra= 0.8 μm,进行单应力水平循环试验,应力比R= 0.06,试验频率f= 120 Hz。先使用空白试样进行测试,以获得令基材疲劳寿命N(指在循环应力或应变作用下试样疲劳破坏前经受的循环次数)大部分在(1.0~5.0) × 105范围内的应力水平σ,然后测试不同试样在该应力水平下的疲劳寿命,每组试验不少于15个平行试样。按照HB/Z 112-1986《材料疲劳试验统计分析方法》对所得数据进行处理,对比处理后试样与空白试样中值疲劳寿命N50(指具有50%存活率的疲劳寿命)的改变情况。

2 结果与讨论

2.1 300M钢疲劳试棒

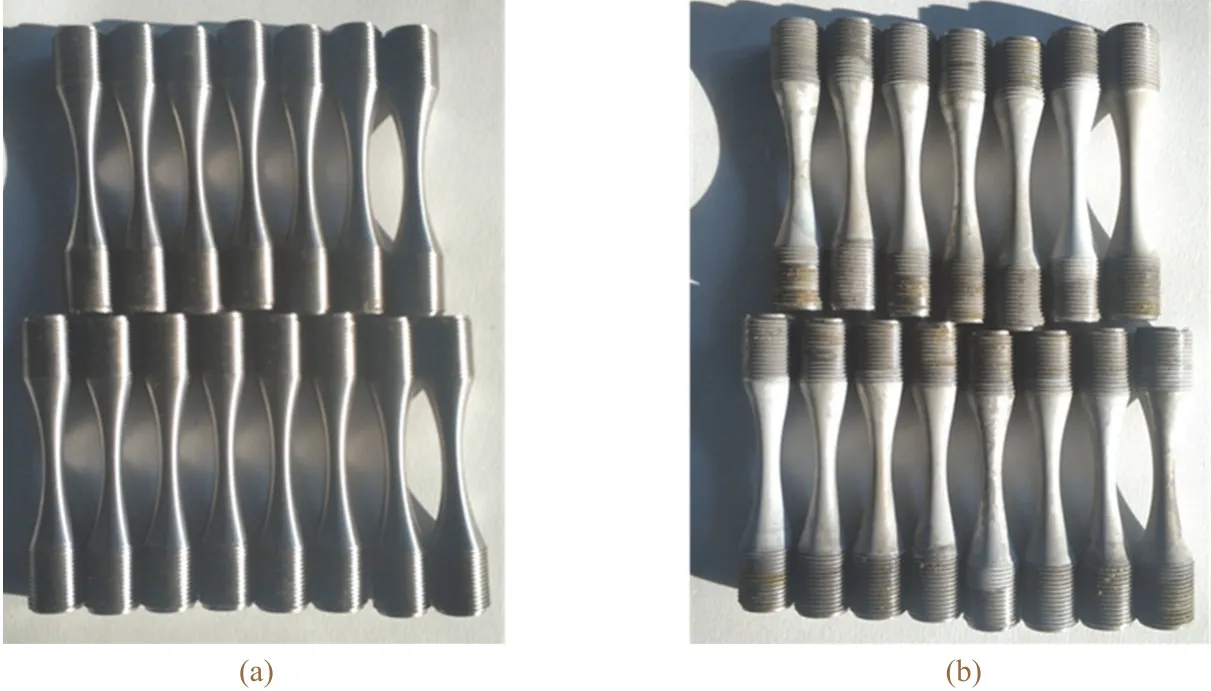

从图2可知,300M钢表面镀铝层为纯白色,均匀、细致。从表1可知,可使300M钢基材寿命大部分在(1.0~5.0) × 105范围内的应力水平为1 500 MPa,于是分别选取空白试样和电镀铝试样测定1 500 MPa应力水平下的疲劳寿命,结果见表2和表3。按照HB/Z 112-1986计算疲劳寿命对数平均值(X)、疲劳寿命对数标准差(S)和变异系数(Cv),再取误差限度为5%、置信区间为95%,根据Cv从HB/Z 112-1986附表1查得最少观测值个数(nmin,即最少平行试样数),以判断对应试验组的试样数是否满足要求,结果见表4。

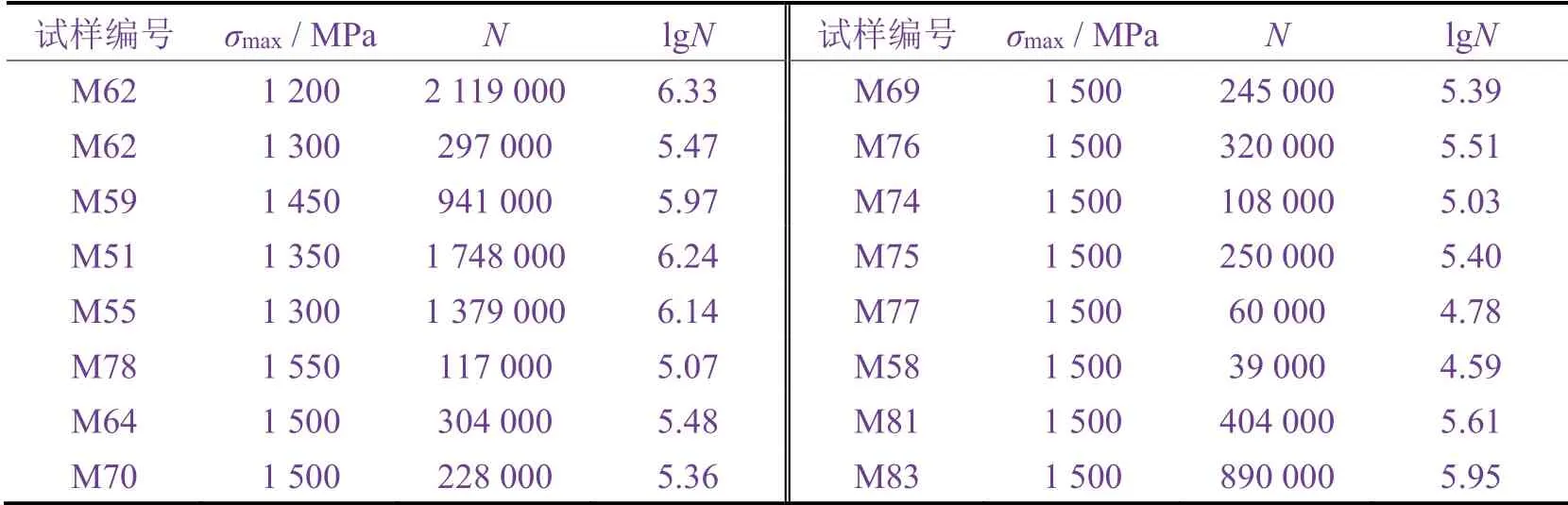

表1 300M钢空白试棒疲劳试验应力水平摸索数据 Table 1 Test data to determine the stress level in fatigue test for blank 300M steel bar

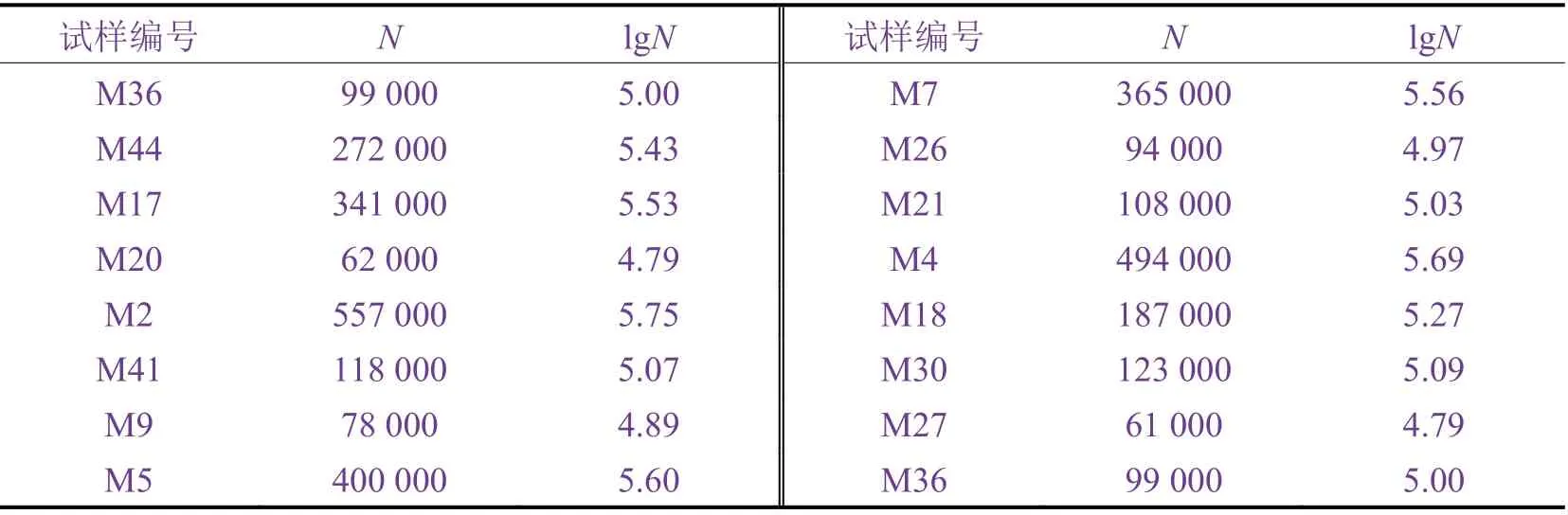

表2 1 500 MPa应力水平下空白300M钢试棒的疲劳寿命 Table 2 Fatigue life of blank 300M steel bar at a stress of 1 500 MPa

表3 1 500 MPa应力水平下镀铝300M钢试棒的疲劳寿命 Table 3 Fatigue life of aluminum-electroplated 300M steel bar at a stress of 1 500 MPa

表4 空白和镀铝300M钢试棒的X、S和Cv Table 4 X, S, and Cv values of blank and aluminum-electroplated 300M steel bars

图2 电镀前(a)、后(b)300M钢疲劳试棒的照片 Figure 2 Photos of 300M steel bars for fatigue test before (a) and after (b) being electroplated

以空白300M钢为例先计算Cv,具体如下:

根据空白300M钢试棒的Cv为0.089 4,从HB/Z 112-1986附表1查得nmin= 15,本实验试样数为23,满足试验要求,得到空白300M钢试棒的中值疲劳寿命为163 565。

同理,镀铝300M钢试棒的中值疲劳寿命为170 527。可见,镀铝后300M钢基体的疲劳寿命没有下降,反而略升,可以认为电镀铝工艺不会降低300M钢基体的疲劳性能。

2.2 TC4钛合金疲劳试棒

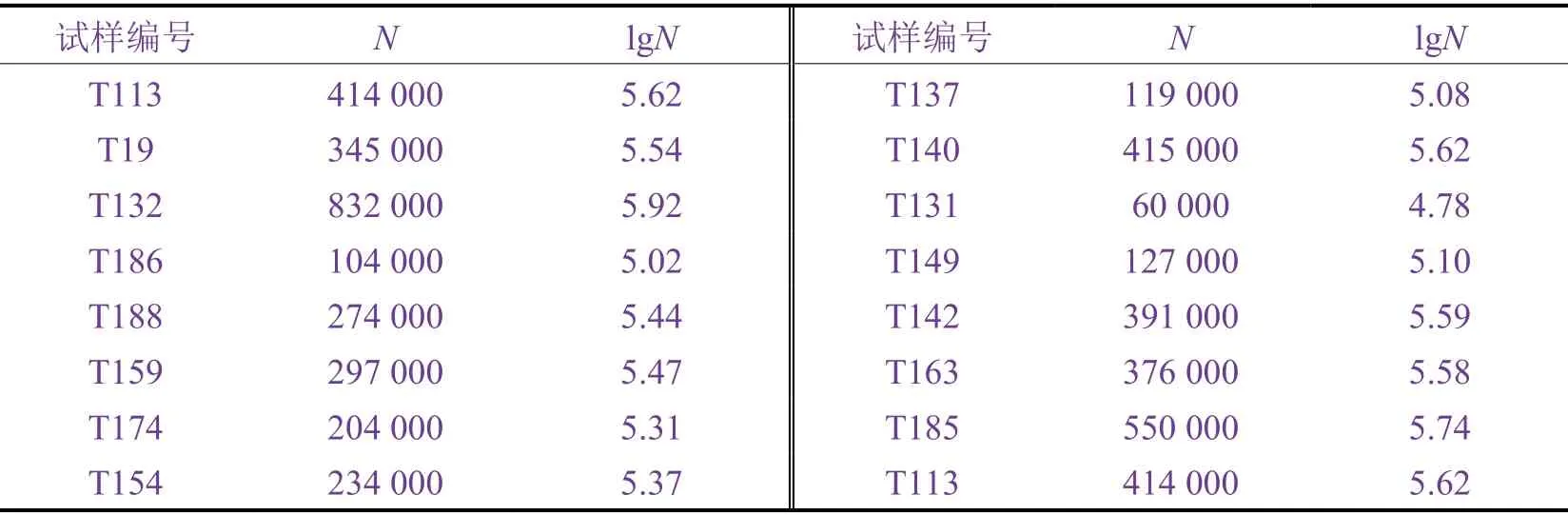

从图3可知,TC4钛合金表面镀铝层为纯白色,外观均匀、细致。从表5可知,可使TC4钛合金基材的疲劳寿命大部分在(1.0~5.0) × 105范围内的应力水平为730 MPa。于是分别选取空白TC4钛合金和电镀铝TC4钛合金测定730 MPa应力水平下的疲劳寿命,结果见表6和表7。

表5 TC4钛合金空白试棒疲劳试验应力水平摸索数据 Table 5 Test data to determine the stress level in fatigue test for TC4 titanium alloy bar

图3 电镀前(a)、后(b)TC4钛合金疲劳试棒照片 Figure 3 Photos of TC4 titanium alloy bars for fatigue test before (a) and after (b) being electroplated

同上,按照HB/Z112-1986对表6和表7数据进行处理,结果列于表8。TC4空白钛合金试棒的Cv为0.055 4,nmin= 8,本实验试样数为15,满足要求,其中值疲劳寿命为257 040。同理,可得镀铝TC4 钛合金试棒的中值疲劳寿命为955 844。可见,镀铝后TC4钛合金基体的疲劳寿命非但没有下降,反而大幅上升,可以认为电镀铝工艺不会降低TC4钛合金基体的疲劳性能。

表6 730 MPa应力水平下空白TC4钛合金试棒的疲劳寿命 Table 6 Fatigue life of blank TC4 titanium alloy bar at a stress of 730 MPa

表7 730 MPa应力水平下镀铝TC4钛合金试棒的疲劳寿命 Table 7 Fatigue life of aluminum-electroplated TC4 titanium alloy bar at a stress of 730 MPa

表8 空白和镀铝TC4钛合金试棒的X、S和Cv Table 8 X, S and Cv of blank and aluminum-electroplated TC4 titanium alloy bar

3 结论

通过研究结果可知,电镀铝后300M钢的中值疲劳寿命从163 565略微升至170 527;TC4钛合金的中值疲劳寿命从257 040增长为955 844,说明电镀铝工艺不会降低300M钢和TC4钛合金的疲劳性能。