Cu(Qc)2强化Pebax混合基质膜分离CO2

2021-11-03宁梦佳代岩郗元章星刘红晶贺高红

宁梦佳,代岩,郗元,章星,刘红晶,贺高红

(1 沈阳工业大学石油化工学院,辽宁 辽阳 111003;2 大连理工大学盘锦产业技术研究院,辽宁省化学助剂合成与分离重点实验室,辽宁 盘锦 124221;3 中国石油大学(北京)克拉玛依校区,新疆 克拉玛依 834000)

近年来,全球CO2排放量爆涨,对生态环境造成极大影响,我国为减排温室气体,特提出碳达峰和碳中和目标[1]。相比于常规的高能耗CO2捕集技术,如胺吸收法[2]和低温蒸馏[3],膜分离法因成本低、效率高、能耗少等优点受到青睐[4]。聚合物膜具有优异的成膜能力、可加工性和良好的机械性能,但聚合物膜的渗透性和选择性之间常存在制约平衡的关系[5]。无机膜虽呈现出更好的分离性能,但其成本高且难以加工成均匀膜[6]。由无机填料分散在聚合物基质中组成的混合基质膜(MMMs),已被证明是增强聚合物膜分离性能并帮助其超过Robeson 上限的有效方法[7-8]。通过组合具有渗透性的聚合物基质和具有气体选择性的填充物颗粒,同时提高膜的渗透性和选择性[9]。其中较为常见的填充材料包括碳纳米管[10]、 金属有机骨架(MOF)[11]、沸石[12]和咪唑骨架(ZIF)[13]等。

金属有机骨架是一种多孔材料,具有比表面积大、孔径可调和吸附能力强等优点,是由金属离子和有机配体组装而成,并且其有机部分可以提高与聚合物基质的相互作用[14-15]。这些特征使MOF更好地成为混合基质膜中的分散相。Zheng 等[16]通过使用尺寸可调的ZIF-8 纳米颗粒作为填料,制备聚醚共聚酰胺(Pebax-1657)的混合基质膜,5%ZIF-8-90 混合基质膜达到最好的CO2分离效果,CO2渗透系数为99.7Barrer,CO2/N2选择性为59.6,较纯Pebax膜均增加约25%。Meshkat等[17]制备了以MIL-53 (Al) 和NH2-MIL-53 (Al) 为 填 充 剂的Pebax 混合基质膜,10%(质量分数,下同)NH2-MIL-5 混合基质膜的CO2渗透率(149Barrer)比纯Pebax 膜提高174%。10%MIL-53 混合基质膜的CO2/N2选择性为59.4(增加49%)。Ge 等[18]探究了Pebax/Cu-BTC 和Pebax/NH2-Cu-BTC 的CO2/N2气体分离性能,理想的选择性分别为55.13 和60.88。即使是由改性后的MOF 制备混合基质膜,CO2/N2的理想选择性仍不是很高,因此,同时具有高渗透性和高选择性的MOF 混合基质膜的制备仍然是气体膜分离领域中具有挑战性的工作。

微孔金属有机骨架Cu(Qc)2是由四氟硼酸铜和喹啉-5-羧酸在室温下合成的二维片状多孔材料,具有良好的热稳定性和再生能力[19-20]。在293K 和0.1MPa 的条件下,Cu(Qc)2对CO2吸附量远大于N2的吸附量,CO2/N2的吸收比为161.3[21],高于其他多孔 材 料,如SIFSIX-1-Cu (27)[22]、Cu-TDPAT(34)[23]、azo-COP-2(73.0)[24],因此Cu(Qc)2具有分离CO2和N2的潜力。本研究首次以Cu(Qc)2为填料掺入Pebax-1657 聚合物基质中,制备Pebax/Cu(Qc)2混合基质膜,研究其形貌、热稳定性和结晶性等特性,并分析填料添加量、进料压力和混合气对膜气体渗透性能的影响。

1 材料和方法

1.1 材料与试剂

喹啉-5-羧酸(HQc,98%)和六水合四氟硼酸铜[Cu(BF4)2·6H2O,99%],上海阿拉丁生化科技股份有限公司。氧化锌(ZnO,99%)、无水乙醇(C2H6O,99.7%)、正丁醇(C4H10O,99%)和N,N-二甲基甲酰胺(DMF,99.5%),上海麦克林生化科技有限公司。聚醚共聚酰胺(Pebax-1657),阿科玛(法国)集团。性能测试所用CO2、CH4、N2和Ar 等高纯气体,中国科学院大连化学物理研究所。

1.2 Cu(Qc)2的合成

Cu(Qc)2的制备采用了一种简便有效的室温合成法[20],将ZnO(23.49mg,0.2mmol)和Cu(BF4)2·6H2O(0.2g,0.58mmol)分散在12mL 乙醇中,室温下超声处理10min,得到羟基复盐[(Zn,Cu)(OH)BF4]中间溶液。然后将HQc(0.10g,0.58mmol)的DMF 溶液(12mL)添加到先前的溶液中并搅拌,合成反应进行12h后,分别用DMF、乙醇和正丁醇各洗涤3次,最终得到Cu(Qc)2的正丁醇分散液,如图1所示。对于表征所需的Cu(Qc)2填料,将正丁醇分散液抽滤获得的紫色粉末于120℃真空条件下干燥活化8h。

图1 Cu(Qc)2的合成原理

1.3 Pebax/Cu(Qc)2混合基质膜的制备

Pebax-1657 在60℃真空干燥24h 后,取1.5g Pebax 与48.5g 正丁醇于烧瓶中120℃油浴搅拌24h,得到质量分数为3%的Pebax溶液。将Pebax溶液与Cu(Qc)2的正丁醇分散液按照计量比混合,于65℃下搅拌2h,获得均匀分散的铸膜液,静置脱泡后倒入调平的聚四氟乙烯模具中,于55℃常压干燥24h。再于60℃真空烘干24h 以挥发残余溶剂,最后将混合基质膜密封保存。所得混合基质膜厚度范围为70~90µm。将混合基质膜标记为Pebax/Cu(Qc)2-X,X(0、1%、3%、5%、7%、9%)表示Cu(Qc)2填料的质量分数。

1.4 材料和膜的表征方法

混合基质膜和Cu(Qc)2填料的晶型采用X射线衍射仪(XRD,Shimadzu-7000)进行表征,测试过程采用Cu Kα射线,衍射角为5°~80°,扫描速度为5°/min。通过扫描电子显微镜(SEM,FEI Nova Nano 450)观察Cu(Qc)2填料和混合基质膜的形貌,膜断面样品需要在液氮中淬断并进行喷金处理。采用傅里叶变换红外光谱仪(FTIR,Nicolet 6700)对Cu(Qc)2填料和混合基质膜的化学结构进行表征,扫描范围为500~4000cm-1。使用差示扫描量热仪(DSC 3500 Sirius)表征膜的热性质,在N2保护下升温速率为10℃/min,加热范围为-70~250℃。材料的热重分析使用热重分析仪(TG 209 F3 Nevio)进行,在N2保护下升温速率为10℃/min,加热范围为50~900℃。在0~100kPa和298K 下, 采用物理吸附仪(Micromeritics ASAP2460)测试Cu(Qc)2填料的CO2吸附曲线。

1.5 膜的气体渗透性能测试

1.5.1 纯气体渗透

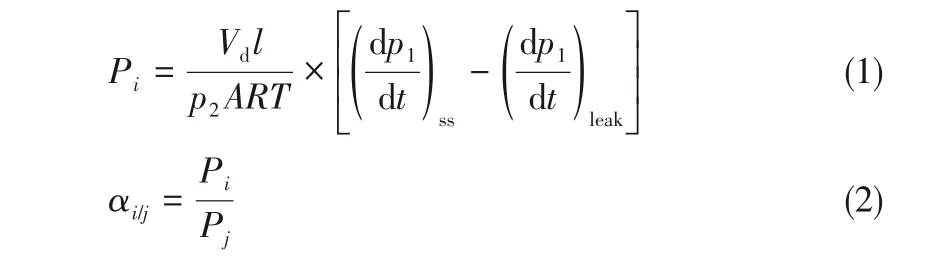

纯气体在Pebax膜和混合基质膜中的渗透系数采用恒体积变压法进行测试[25-26]。在测试之前,将膜样品密封在膜池中,渗透装置真空脱气8h,保证管路中无杂质气体。然后再进行测试,气体的测试顺序为N2、CH4、CO2,测试温度为25℃,每个待测条件至少制备3个膜样品进行测试,以确保测量的可重复性和可靠性,膜的气体渗透系数和选择性计算公式如式(1)、式(2)。

式中,Pi是气体i的渗透系数,Barrer[1Barrer=10-10∙cm3(STP)∙cm∙cm-2∙s-1∙cmHg-1];Vd是下游体积,cm3;l是膜厚度,cm;P2是跨膜压差,cmHg(1cmHg=1333.1Pa);A是有效膜面积,cm2;R为气体普适常数,为0.278cmHg∙cm3∙cm-3(STP)∙K-1;T是测试温度,K;(dp1/dt)ss和(dp1/dt)leak分别是在稳态期间渗透物侧的压力变化率和膜池的泄漏率,cmHg/s;αi/j是对气体i/j的选择性。

1.5.2 混合气渗透

采用恒压变体积法[27]在干燥条件下测试混合气体的渗透,混合气体的体积比为CO2/N2=10/90。使用高纯度Ar 作为吹扫气体,测试温度为25℃,渗透侧压力恒为0.1MPa,并通过气相色谱(GC,Agilent 8860)检测。每个待测条件下至少进行5次测试,以确保测量的可重复性和可靠性,混合气体的选择性通过方程式(2)计算,膜的气体渗透系数计算如式(3)。

式中,Pi是气体i的渗透系数,Barrer;QP是吹扫气体的体积流量,cm3/s;xi,F和xi,P是进料侧和渗透侧的气体i的组成;l是膜厚度,cm;pF和pP是进料侧和渗透侧的跨膜压差,cmHg;A是有效膜面积,cm2。

2 结果与讨论

2.1 Cu(Qc)2的表征

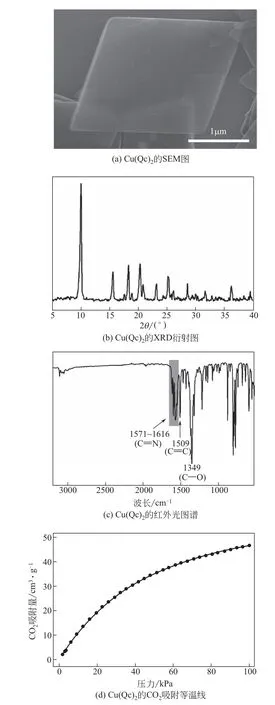

图2(a)~(c)为Cu(Qc)2的SEM、XRD和FTIR图,Cu(Qc)2晶体具有菱形片状的形貌,表面无缺陷,与Tang 等[20]报道的晶体结构相符,晶体尺寸在3~6µm的范围内,厚度为50~80nm,见图2(a)。如图2(b)所 示,Cu(Qc)2在2θ=10.1°、15.7°、18.4°、20.4°、23.3°和25.3°处的特征峰与报道的文献[19-21]中一致,证实了室温下成功合成了Cu(Qc)2填料颗粒,而且图中尖峰说明Cu(Qc)2晶体结晶良好。在Cu(Qc)2的红外光图谱2(c)中,1571~1616cm-1和1509cm-1分别为喹啉中C==N 和C==C 的伸缩振动,1349cm-1为羧酸的C—O 对称伸缩振动峰,与文献[20-21]报道一致,再次表明成功制备Cu(Qc)2晶体。如图2(d)所示,在298K 和0.1MPa 时,采集了CO2在Cu(Qc)2颗粒上的吸附等温线,其CO2的吸附量为47.1cm3/g,与文献[21]报道一致,说明Cu(Qc)2具有较高的CO2吸附能力。

图2 Cu(Qc)2的表征图

2.2 Pebax/Cu(Qc)2混合基质膜的表征

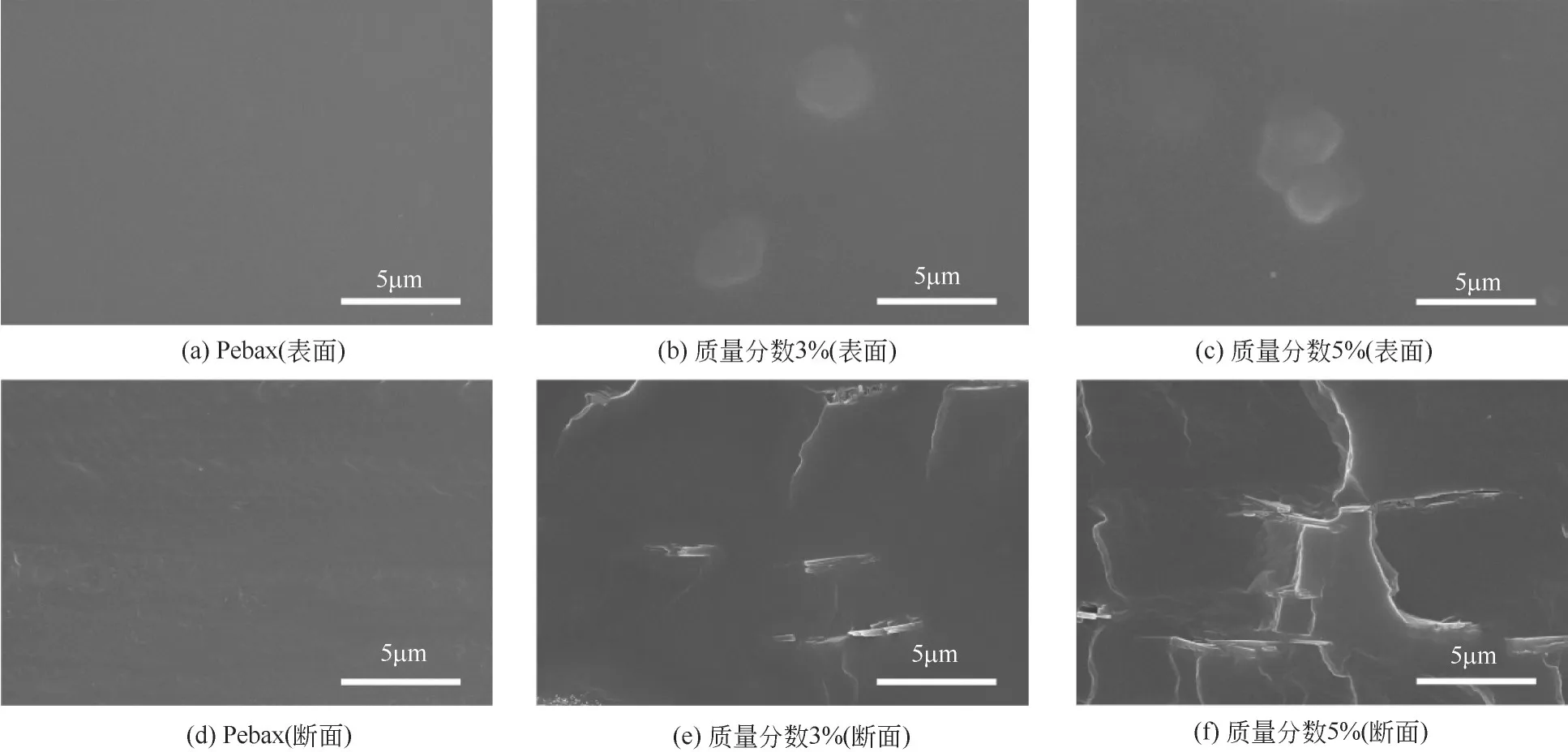

如图3 所示,纯Pebax 膜的表面和断面均表现为一种均匀且无缺陷的形态。当Cu(Qc)2掺入时,膜的断面出现片状材料的断痕,这是由淬断引起的。从图3(b)、(e)中观察到,填料在聚合物基质中均匀分散且没有界面缺陷,这说明Cu(Qc)2在Pebax基质中具有良好的分散性,与高分子基质间存在良好的界面相容性。当Cu(Qc)2质量分数为5%时,膜表面出现少量团聚现象,断面中的片状填料堆叠过密,不利于气体的渗透。

图3 Pebax/Cu(Qc)2混合基质膜SEM图

Pebax/Cu(Qc)2混合基质膜的FTIR 如图4 所示。在纯Pebax 膜中,1090cm-1处观察到醚基C—O—C的对称振动(软段),硬段里H—N—C==O 和O—C==O 基团的峰值分别位于1635cm-1和1731cm-1处;在2867cm-1附近的双峰为脂肪链C—H 基团的对称和反对称伸缩振动,3296cm-1处为酰胺段N—H 的伸缩振动峰[28]。随着Cu(Qc)2的负载量增加,混合基质膜的FTIR 波峰强度降低,但是混合基质膜中没有新官能团产生,这表明填料已成功掺入在聚合物基质中,各物相的化学性能稳定。

图4 Pebax/Cu(Qc)2混合基质膜的红外光图谱

在Pebax/Cu(Qc)2混合基质膜的XRD曲线(图5)中,Cu(Qc)2的特征峰和位于24.1°处的PA硬段结晶峰都随着填充量的增加而增强,使结晶度增加。Pebax 结晶峰稍微向右偏移,使聚合物链间距(d)由3.71Å(1Å=0.1nm)减小为3.66Å,说明Cu(Qc)2的加入限制了聚合物链段的迁移,这将导致混合基质膜中聚合物和填料之间的界面区域硬化,膜内自由体积减小,CO2和N2的渗透速率都会下降,但对小分子CO2的影响较小,所以CO2/N2选择性会上升。虽然界面区域硬化对气体扩散有负面影响,但Cu(Qc)2对CO2具有良好的选择吸附作用,使Cu(Qc)2在聚合物中构建的气体传输通道起主导作用,弥补了聚合物低迁移率的负面影响[27,29]。

图5 Pebax/Cu(Qc)2混合基质膜的X射线衍射图谱

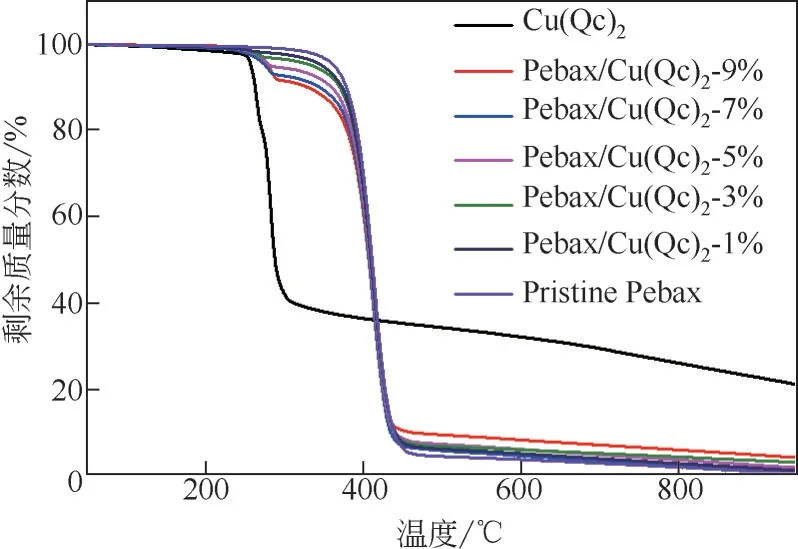

图6为Cu(Qc)2和Pebax/Cu(Qc)2混合基质膜的热重分析谱图。如图6 所示,在200℃以下,质量损失可忽略不计,证明成功去除了残留溶剂。纯Pebax 膜在350℃开始热分解[30]。在200~350℃之间,不同负载量的Pebax/Cu(Qc)2混合基质膜中有一个明显的质量损失,这是由于Cu(Qc)2热降解,其质量损失与混合基质膜中Cu(Qc)2实际加入量相当,说明在实验考察的范围内Cu(Qc)2与Pebax 为物理混合。

图6 Cu(Qc)2和Pebax/Cu(Qc)2混合基质膜的热重分析谱图

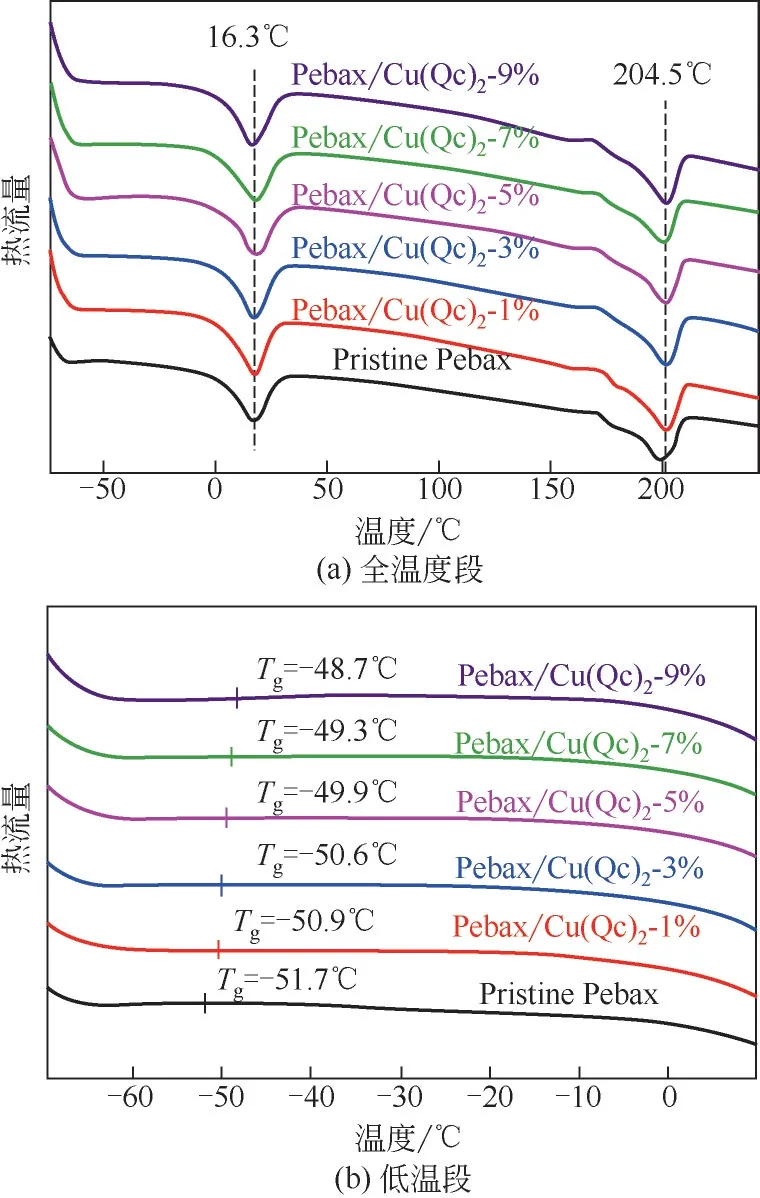

Pebax/Cu(Qc)2混合基质膜的第二次冷却循环(DSC)见图7。从图7(a)中观察到聚醚嵌段(PE)和聚酰胺嵌段(PA)的固化温度为16.3℃和204.5℃的放热峰。在这项研究中,纯Pebax 表现出Tg=-51.7℃,这与文献报道一致[31]。如图7(b)所示,Pebax/Cu(Qc)2混合基质膜的玻璃化转变温度Tg高于纯Pebax膜,并从-51.7℃升至-48.7℃。Tg的升高归因于聚合物和填料之间的良好相互作用,Cu(Qc)2的加入限制了聚合物链段的迁移,使聚合物链硬化,这有利于膜气体选择性的提高[29]。聚合物-填料界面的刚性增加是有机-无机界面良好的相容性和黏合性的另一个标志。

图7 Pebax/Cu(Qc)2混合基质膜的DSC曲线

2.3 Pebax/Cu(Qc)2混合基质膜的气体渗透测试

2.3.1 Cu(Qc)2负载量对膜分离性能的影响

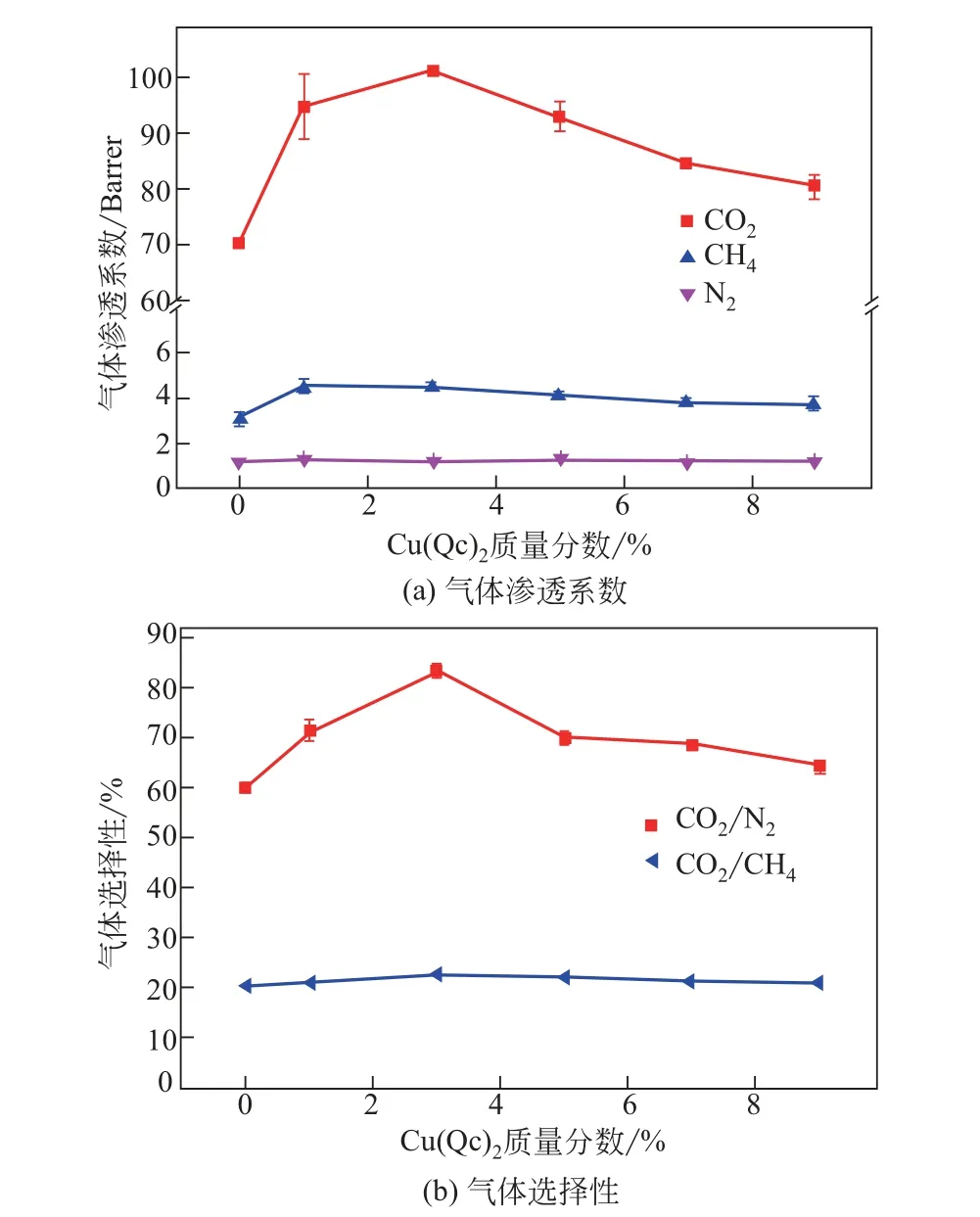

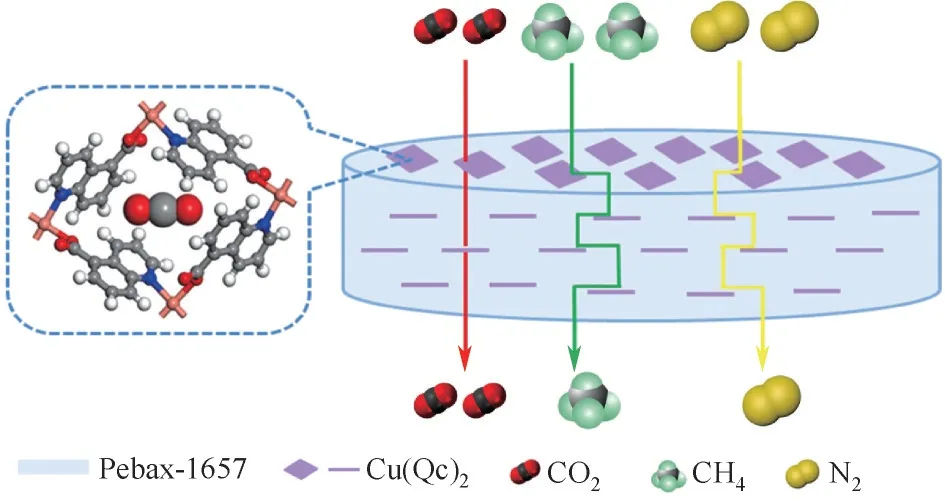

为了研究Cu(Qc)2含量对Pebax/Cu(Qc)2混合基质膜性能的影响,进行了纯气体的渗透测试。如图8(a)、 (b) 所 示, 在0.4MPa、 25℃的 条 件 下,3%MMMs 表现出最好CO2渗透系数及CO2/N2选择性,CO2渗透系数为102Barrer,CO2/N2选择性为84,较纯Pebax 膜(70/60)分别提升了45.7%和40.0%。由于Cu(Qc)2的Qc连接基对CO2具有良好的选择吸附作用[21],所以CO2渗透系数随着Cu(Qc)2含量的增加而增大,但当Cu(Qc)2质量分数超过3%时,聚合物和填料之间的界面硬化区域逐渐增多,使膜内自由体积减小,CO2渗透系数下降。随着Cu(Qc)2含量的增加,CO2/N2选择性呈现先增加后降低的趋势,这是因为Cu(Qc)2在聚合物基质中随机有效地叠加,产生了更多曲折的气体传输通道,如图9所示,阻碍了大分子N2的传输,提高了CO2/N2选择性。但是过量的填料在聚合物中团聚,造成孔堵塞,导致CO2吸附位点减少,从而使CO2/N2选择性降低。

图8 Cu(Qc)2含量对Pebax/Cu(Qc)2混合基质膜性能的影响

图9 Pebax/Cu(Qc)2混合基质膜的气体传输通道示意图

2.3.2 进料压力对膜分离性能的影响

进一步研究了进料压力对Pebax/Cu(Qc)2混合基质膜性能的影响。如图10(a)、(b)所示,进料压力从0.2MPa 增加到1.0MPa 时,CO2渗透系数从94Barrer上升到115Barrer,CO2/N2选择性从79上升到93。CO2渗透系数增大的原因是随着进料压力的增大,CO2对Pebax的塑化作用增强,使CO2的渗透系数增大[26-27]。由于N2渗透系数随压力变化基本不变,所以表现为CO2/N2选择性也随压力的增大而增大。

2.3.3 混合气对膜分离性能的影响

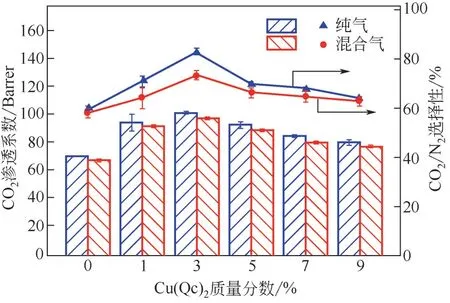

为探究真实烟气通过混合基质膜的情况,采用混合气CO2/N2=10/90(体积比)进行测试。如图11所示,在25℃、0.4MPa 下,3%MMMs 呈现出最佳的混合气分离性能,CO2渗透系数为97Barrer,CO2/N2选择性为73。通过对比纯气和混合气的分离效果,不难发现两者的渗透系数和选择性均是先增加后降低的变化趋势,但混合气的分离性能低于纯气。因为混合气中CO2分压低于纯气,CO2的传质推动力降低,使膜内Cu(Qc)2的CO2吸附量减少,所以CO2渗透系数降低。又因混合气中存在竞争 吸附[32],Cu(Qc)2的部分吸附位点被N2占据,导致CO2/N2选择性低于纯气。

图11 混合气对Pebax/Cu(Qc)2混合基质膜性能的影响

2.4 Pebax/Cu(Qc)2混合基质膜分离性能评价

图12为Pebax/Cu(Qc)2混合基质膜的Robeson上限比较图。由图可知,在纯气渗透测试中,Cu(Qc)2的掺入使Pebax纯膜的渗透性和选择性都得到了提高,CO2/N2理想选择性高于已报道的其他混合基质膜。在25℃、0.4MPa下,Cu(Qc)2质量分数为3%混合基质膜的CO2/N2分离性能突破了Robeson 线,表明该混合基质膜在CO2的分离应用上具有潜能。

图12 Pebax/Cu(Qc)2混合基质膜的Robeson上限比较图

3 结论

采用室温合成法成功制备Cu(Qc)2颗粒,掺入到Pebax-1657 基质中制备混合基质膜,改善其CO2的分离性能。结果表明,Cu(Qc)2颗粒均匀地分散在聚合物基质中,并且通过SEM 图像确认Cu(Qc)2在Pebax基质中具有良好的分散性,与高分子基质间存在良好的界面相容性。与纯Pebax膜相比,改善聚合物膜渗透性和选择性之间的制约效应。在相同条件下,3%MMMs表现出最好CO2渗透系数及CO2/N2选择性,进料气为混合气时,CO2渗透系数为97Barrer,CO2/N2选择性为73,较纯Pebax 膜(67/58)分别提升了44.7%和25%;进料气为纯气时,CO2渗透系数为102Barrer,CO2/N2选择性为84,较纯Pebax 膜(70/60) 分别提升了45.7%和40.0%,并成功超过了Robeson上限。