渔船挂桨防渗漏油技术改进研究

2021-11-03袁士春郑建丽袁丙方李胜勇

袁士春,樊 菲,郑建丽,袁丙方,李胜勇

(1 江苏渔船检验局,江苏 南通 226006;2 中国水产科学研究院渔业机械仪器研究所,上海 200092 )

至2019年底,中国登记的海洋机动渔船22.0万艘,其中船长12 m以下的小型机动渔船14.6万艘[1];登记的内河机动渔船24.8万艘,其中船长12 m以下的小型机动渔船22.4万艘[1]。根据2019年检验数据统计,江苏省内河渔船约5万艘,挂桨数量近10万只,主要为农用挂桨[2-4]。数量庞大的农用挂桨因其经济适用、操作简单、维修方便等[5-7]优点,考虑到渔民的生计因素[8-9],短时间难以淘汰。

农用挂桨渔船的推进装置由柴油机、传动装置(即农用挂桨)和螺旋桨组成。农用挂桨一般由上箱部、下箱部和中间轴管组成[4]。每艘数量挂桨数量1~4只不等(少数达到6只[3])。江苏内河挂桨渔船油污染专项调研发现,平均每只农用挂桨每年渗漏约5 kg润滑油[3](部分挂桨甚至多达到10~15 kg)。据估算,2019年江苏内河农用挂桨渔船排到水域的污油约500 t[2-3]。这些内河渔船挂桨主要是基于苏州-73型农船挂桨图纸[4]制造。在船舶的防污染研究论文[9-16]中,少有对挂桨本身提出合理性改造。

含油废水的危害主要有:渔获物因含油污水的污染,带有油腥味[17-18],品质差;水面浮油导致水中植物、鱼类死亡,油类及其分解物造成水生生物畸变[19];市饮水源因油类污染增加净化成本,含油污水流入土壤中导致植物根系新陈代谢速度逐渐降低甚至死亡,对人类健康构成很大威胁[20]。

在前期研究[2-3,21]的基础上,介绍农用挂桨的渗漏油位置及处理措施,提出挂桨的上箱部上盖板透气装置的最新实用改进方法,详细阐述8.8 kW农用挂桨下箱部的尾轴橡胶密封与端盖处设置迷宫密封保护装置的措施。江苏省挂桨渔船主要使用8.8 kW农用挂桨和14.7 kW农用挂桨,二者传动结构类似,上箱部盖板相同,14.7 kW农用挂桨可参考该改进。

1 挂桨渗漏油部位及处理措施

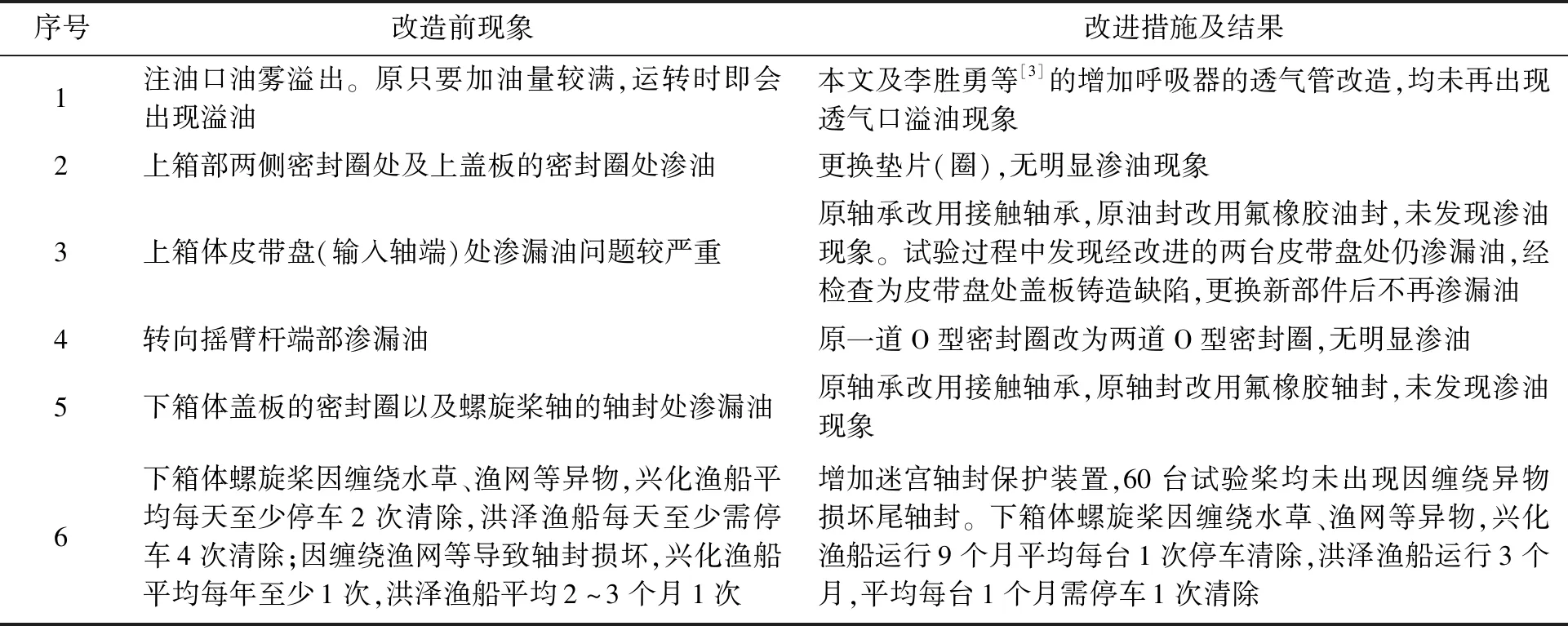

挂桨渗漏油部位集中在上箱部和下箱部,上箱部渗漏油部位[2-3,21]主要有:(1)动力输入轴的左右端盖密封垫片处、上盖板密封垫片处;(2)皮带轮端轴轴封的端盖处;(3)齿轮箱起换向作用的摇臂杆端部;(4)上箱部上盖板的透气孔处;(5)皮带轮处端盖部件等铸造缺陷。下箱部漏油部位[2,21]主要有:(1)端部盖板的密封垫处;(2)尾轴轴封端盖处。挂桨渗漏油原因及处理措施具体见表1,其中对上箱部上盖板透气孔进行改造和增加尾轴封保护装置是最主要的改进措施。

表1 渔船挂桨的渗漏油部位、原因分析及处理措施Tab.1 The location,reason and countermeasure for oil leakage in oar-hungs of fishing boats

此外,还存在渔民使用或维修过程中的措施不当导致的泄露等[12],需要提高渔民的防污染意识和加强技术指导等[6,12-16]。

2 主要改进措施

2.1 挂桨上箱部透气孔的改造

2.1.1 漏油原因分析

农用挂桨齿轮箱上箱部的透气孔(兼注油孔)设置在上盖板处,平时用带有气孔的螺栓拧入,加润滑油时拧出螺栓。加油时因透气孔径太小,漏斗需遮住孔眼,难以分清润滑油的油位,常出现加油过满后溢出导致污染水域。在润滑油油位较高时,因挂桨高速运转时油摩擦受热膨胀导致轮箱内部的温度和压力上升,从而导致润滑油从上箱部的透气口溢出,如图1所示,由于上箱部安装在甲板之上,溢出的油污容易直接流入水域。

图1 挂桨运转中润滑油从透气孔溢出Fig.1 Lubricating oil leakage from upper gear case during oar-hung running

2.1.2 具体改进措施

针对挂桨上箱部的透气孔在使用过程中存在的渗漏油问题,李胜勇等[3]提出:透气孔和透气螺栓由经改进的上箱部透气装置(由上盖板、连接管、自制挡油盖、钢丝球和自制帽组成,在连接管的侧壁中部开有透气孔)代替。虽然该改造方法经试验效果良好,但存在自制帽生锈难以拧开等问题,后采用六角形盖和油漆解决生锈和难以拧开问题,依然存在连接管中部侧面开孔减少了润滑油膨胀空间、因维修等搬运时易导致润滑油漏泄、风雨时可能进水、采购时费用较高等问题,不利于推广使用。

改进的小型装载机油箱盖(以下简称油箱盖)如图2所示,其螺纹内径44 mm,下表面中部有梅花孔,可从顶部下表面外侧透气,具有良好的透气和防止淋雨功能,代替原自制帽、连接管的中部侧面开孔,还可增加膨胀空间,价格为自制帽[3]的1/4,整个透气系统的采购价格减少一半。为此,采用小型装载机油箱盖(以下简称油箱盖)作为透气盖代替原自制帽是合理的选择。

如图2 所示,在上盖板中部开梅花孔代替原改进时自制的挡油盖,减少透气部件的复杂性。上盖板与油箱盖通过连接管相连,挂桨运转时,润滑油因摩擦受热膨胀,油雾从上盖板的梅花孔经过带有钢丝球的连接管(外径46 mm、高度50 mm)具有足够的膨胀空间和冷却作用,大部分油气经冷却凝结形成油滴回到箱体中,少量含油气体再经油箱盖顶部中间的梅花孔从盖顶下表面外侧透气孔排出到大气。实船安装如图3所示。

图2 最新改进的挂桨上箱体盖板及透气帽Fig.2 Latest improved breather cap and cover for upper gear case of oar-hungs

图3 挂桨上箱部透气帽实船应用Fig.3 Breather cap for upper gear case of oar-hungs in use on ship

另外,加油时拧开盖子并取下钢丝球,因孔径较大方便看清油位且不易洒出,如果油加较多也便于用虹吸方法等将多余油回收。因维修等搬运挂桨时可采取相同直径的密封塑料盖拧紧等措施,不用担心漏油问题。

2.2 挂桨的尾轴端迷宫密封保护设置

2.2.1 漏油原因分析

江苏的8.8 kW农用挂桨基本采用苏州73 型农用挂桨图纸,根据农用挂桨下箱部装配图,结合实际挂桨的下箱部端盖结构,介绍一种经试验验证有效防止渔网等异物缠绕导致尾轴封损坏的迷宫密封装置。

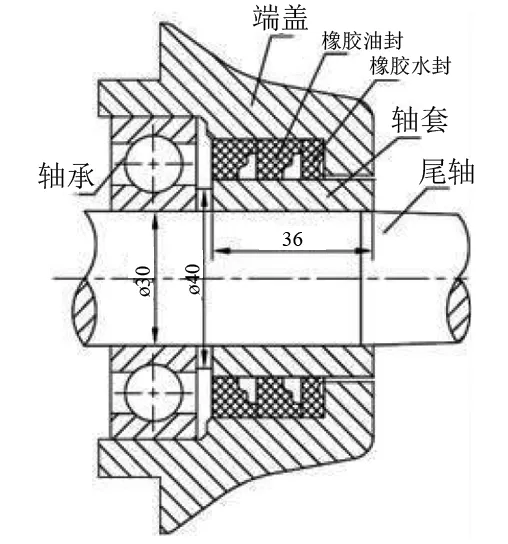

如图4所示,原始设计的8.8 kW挂桨尾轴橡胶密封由厚各10 mm的2道橡胶油封和厚5 mm的1道橡胶水封组成接触式密封,油封和水封(以下简称尾轴封)的外径均为62 mm。尾轴基本直径30 mm,轴套外径44 mm、长36 mm。挂桨下箱部尾轴输出端的端盖孔径46 mm。尾轴封与轴套和端盖径向紧配合,水封与端盖轴向紧配合,形成轴向和径向密封。

图4 8.8 kW挂桨下箱体尾轴输出端示意图Fig.4 Tail-shaft entanglement for lower gear case of 8.8 kW oar-hungs

在正常运转条件下,2道橡胶油封和1道橡胶水封可保证水不能进入下箱部、润滑油也不会渗漏入水域。但尾轴长期运转,尾轴封会逐渐磨损和老化,轴套也因磨损使厚度减薄,导致密封性能被破坏,出现螺旋桨运转时在桨的推力作用下使水渗入下箱部,如下箱部与上箱部联通的,油可从上箱部盖板的透气孔中不断冒出;如停止运转时,则油花缓慢从下箱部附近的水体不断冒出。

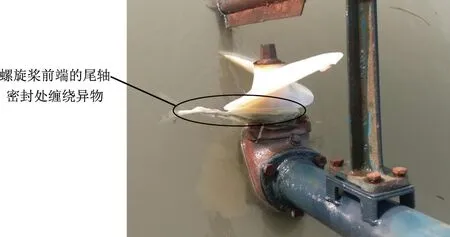

如图5所示,当螺旋桨处缠绕到水草、渔网、塑料垃圾甚至铁丝等异物时,将增加尾轴受力过大,加速轴与尾轴封的磨损,导致柴油机噪音增大、转速降低甚至停机,这时需要停机处理缠绕物。下箱部端盖孔径46 mm、轴套外径44 mm,装配后的径向间隙达1 mm,如缠绕较小的渔网等异物(网线直径一般在0.30 mm左右),在螺旋桨的旋转力作用下,容易通过间隙进入端盖内到达水封处,尾轴封因受力而损坏导致润滑油渗漏入水体。缺乏润滑油的有效润滑,高速旋转的齿轮和轴承形成干摩擦而损坏。在捕捞密集区,缠绕渔网或水草等异物时有发生。据调研,平均每只挂桨每年因缠绕渔网等导致损坏的达到1次左右,严重的地方平均2~3个月遇上一次。缠绕异物导致尾轴封破坏后漏油是挂桨油污染的主要原因,对挂桨密封进行小成本改造是一项经济有效地解决措施,即在原轴和传动系统不变的前提下,在水封外侧与端盖处设法设置迷宫密封,用于阻挡异物进入到下箱部内部。

图5 挂桨下箱体尾轴输出端缠绕异物Fig.5 Tail-shaft entanglement for lower gear case of oar-hungs

2.2.2 密封改造

轴承的密封既可以防止灰尘、水或其他异物侵入轴承内部,还可以减少润滑剂的泄漏[22]。迷宫密封具有结构简单、使用方便、性价比高、工作可靠等优点[23]。在非接触式密封中,迷宫密封在航天领域、航海领域、民用领域等流体机械中广泛应用[22-26]。在选择轴承密封装置时,根据轴承工况和环境,既可以使用单一的密封结构,也可以采用组合形式[22]。

8.8 kW农用挂桨下箱部装配图的尾轴封端盖轴孔处厚度约15 mm、端盖与螺旋桨间隙为约6~9 mm,而当前实际端盖轴孔处厚8 mm,油封至端盖外缘的距离与原轴套的长度相当(即36 mm),桨毂与端盖的实际间隙达13~16 mm,为增设迷宫装置留有空间。如图6所示,在图4的基础上,通过在原尾轴封的外部增设内挡板和外挡板,并与轴套、轴和水封及端盖等形成迷宫,对尾轴橡胶封装置进行保护,将原单一的接触式密封改变为接触式密封和非接触式迷宫密封的组合密封。

(1)内挡板的设置

如图6所示,轴套原直径44 mm不变,长度由36 mm向箱体内减少到29 mm。在原水封外侧新增一道厚5 mm橡胶水封用于保护原尾轴封,尾轴封的轴向长度合计30 mm,较轴套长1 mm。在新增的水封外侧再增设一块厚约2.75 mm、内孔径30.20~30.30 mm、外径62 mm的钢质内挡板(与轴、轴套不直接接触)。内挡板与轴形成0.10~0.15 mm的径向间隙。内挡板主要用于直接阻挡如网线等较小异物入侵,使水封不直接受力,达到直接保护尾轴封的目的。新增的水封和内挡板厚度合计约7.75 mm,因此原端盖已不能容纳改装后的尾轴封装置,需要根据新增橡胶水封和内垫块的增加厚度重新浇铸和加工。

图6 8.8 kW挂桨下箱体尾轴输出端改造示意图Fig.6 Tail-shaft entanglement for lower gear case of 8.8 kW oar-hungs

(2)外挡板的设置

如图6所示,为防止内挡板与较大异物直接接触而损坏,在尾轴的椎体部位设置外径为44 mm、内径约29.9 mm、厚度8 mm的钢质外挡板(厚度根据实际可适当减薄,装配时与轴过盈配合),与内挡板保留1~2 mm的间隙,防止二者直接接触产生摩擦。油封、水封、内挡板直至外挡板外缘(高出端盖外缘1~2 mm)距离大约43 mm,与原油封至端盖的轴向长度36 mm相比,长度增加了近7 mm,即桨毂与外挡板7的间隙由改造前13~16 mm减少到6~9 mm的原始设计间隙,不影响螺旋桨的安装与运转。

(3)迷宫的组成与作用

设置的迷宫由轴、轴套、新增水封、端盖、内挡板及外挡板组成,为4个连通的腔室迷宫:(1)外挡板与端盖形成6~7 mm轴向间隙和1 mm径向间隙的腔室1;(2)外挡板与内挡板形成1~2 mm轴向间隙和轴与端盖形成8 mm径向间隙组成的腔室2;(3)内挡板与轴之间形成约2.75 mm轴向间隙和0.10~0.15 mm径向间隙的腔室3;(4)缩短的轴套与内挡板形成1 mm轴向间隙和新增水封与轴形成7 mm径向间隙的腔室4。腔室1与腔室2防止直径超过1 mm以上的异物进入腔室,腔室3主要是防止直径超过0.2 mm的异物进入腔室,腔室4对进入小于0.2 mm的异物再次曲折。异物即使能与新增水封接触,但因其直径过小且经过4个腔室的曲折后对橡胶轴承破坏能力基本丧失。设计的迷宫密封装置在尾轴封损坏(如长期使用导致的老化和磨损等)导致渗漏油时还可减缓渗漏油速度,为返港维修争取时间。

由上述分析,较大异物可被外挡板阻挡,较小异物有内挡板阻挡,更小异物进入由4个相互连通的腔室组成的迷宫后失去破坏能力。除遇到特殊情况,在迷宫装置的保护下,异物基本无法对尾轴橡胶密封形成实质性损坏。

与8.8 kW相比,14.7 kW农用挂桨图纸的结构形式完全相同,在结构尺寸上,轴套的长度与8.8 kW的挂桨相同,轴向间隙基本不变;尾轴直径35 mm(较8.8 kW挂桨增加5 mm),轴套外径44 mm不变,增加的水封内径和内挡板的孔径改为35 mm、外挡板内径约34.9 mm,其他径向尺寸不变。因此径向间隙因尾轴直径增大而相应减小,改进方法与8.8 kW的挂桨相同。

3 改进后的应用验证

3.1 推广试验方案

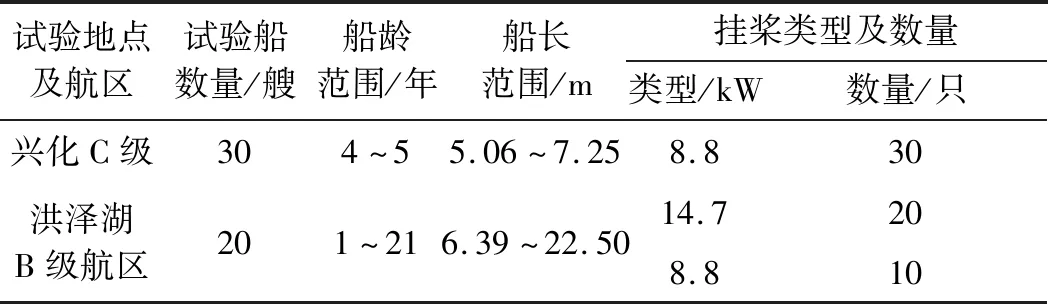

挂桨经过初步改进运行试验取得成功后,分别在江苏兴化和洪泽两地对60只挂桨进行防油污试验性改造推广。30艘兴化渔船均为单机单桨、功率8.8 kW的刺网渔船,其中玻璃钢25艘、钢质5艘。20艘洪泽挂桨渔船均为钢质,其中双机双桨的刺网渔船13艘、三机三桨及以上的拖网渔船7艘,其中1艘挂桨多达6只。考虑到推广面和可比性,一艘渔船挂桨改造数量不超过2台。船龄、船长范围及改造桨、挂桨型号等见表2。

表2 试验样船分布情况Tab.2 Distribution of the test sample boats

3.2 验证方法及结果

洪泽20艘渔船上的20台14.7 kW和10台8.8 kW的两种挂桨机按照本研究方案改造,兴化30艘的30台8.8 kW的挂桨机除透气装置采用李胜勇等[3]的方法改造外,其他改造相同。改造后的渔船进行正常的捕捞作业,记录首次开机时间,试验期间观察并记录发生渗漏油位置和螺旋桨缠绕频次及轴封装置是否损坏漏油等信息。经过为期9个月左右的实船验证试验[21],对比技术改进前后渗漏油情况,以验证上述技术改进对解决渔船挂桨渗漏油问题的有效性。

试验观察阶段,洪泽20艘渔船因休渔期影响,实际平均运行了90 d;30台挂桨的上、下箱体无明显渗漏油现象;30台挂桨共发生水草缠绕螺旋桨现象92次[21],平均每台在试验期内发生缠绕水草现象3次。兴化30艘渔船平均运行了254 d,仅2艘船的挂桨的皮带轮处端部因铸造缺陷渗油,其他渔船挂桨无明显渗漏油现象;30台挂桨共发生水草缠绕螺旋桨现象27次[21],平均每台在试验期内发生缠绕水草现象1次。对比技术改进前,螺旋桨被缠绕的频率为2~10次/d,改进效果明显。同时,通过此优化设计后,当螺旋桨不慎被水草或绳索等杂物缠绕时,通过倒车即可使螺旋桨轻松卸去杂物,且不会破坏轴封进而避免了渗漏油问题的产生。渔船挂桨改造前后渗漏油情况对比如表3所示。

表3 渔船挂桨改造前后渗漏油情况对比Tab.3 Comparison of oil leakage in the oar-hungs before and after improvement

试验数据采集后,继续观测改造60只桨的运行情况。洪泽的20艘渔船30只挂桨因江苏省捕捞政策调整,于2020年10月1日起退出捕捞,退出前平均每台共运行约180 d,未发现明显的渗漏油现象。兴化的30艘渔船经2年的运行,防油渗漏效果依然良好。

3.3 改造费用及推广情况

本研究的挂桨改造材料费用、改造施工费分别约为新挂桨价格的22%、11%,即改造原有桨大约需要33%的新挂桨费用。如新生产桨时即采用相关技术,扣除原零部件的费用和批量加工等因素,则新的桨生产成本增加约10%。本改造技术的成本与实现的防油污染能力的提高而言,基本实现以小技术革新推动水域生态环境建设的目的。上述技术改进措施及李胜勇等[3]的吸油毡集油盘已进一步推广应用至江苏省的常熟、兴化的另外180艘内河挂桨渔船的挂桨改造,为江苏有效降低河流湖泊的渔船油污染迈出坚实的一步。

4 建议

由于有关船舶防污染标准[27]、渔船检验技术规则[28-30]未纳入挂桨尾轴密封保护等内容,建议有关部门制定相关防污染标准或检验规则时,将透气口、尾轴封保护装置等技术要求等纳入其中,便于改善挂桨渔船油污染对环境的影响。江苏尚存约3.1万艘挂桨渔船,约5万只挂桨机,挂桨防污染改造大约需要2 000万元经费,如改造完成每年可减少近300 t污油泄漏,建议财政部门加大对挂桨渔船防污染技术改进的政策支持。

5 结论

针对渔船挂桨机漏油问题,在渔船挂桨机渗漏油处,设置了上箱体上盖板透气孔、下箱体尾轴输出端迷宫轴封保护装置;在上箱体摇臂处增设O型垫圈;以及用角接触轴承代替原球轴承,氟橡胶轴封代替原丁腈橡胶轴封等防渗漏油的技术改进措施。经试验验证,使用效果显著,值得进一步推广应用。

□