尘硝硫一体化技术在农林生物质水冷振动炉排炉的应用

2021-11-02王磊邓飞飞王洪明

王磊,邓飞飞,王洪明

(中机第一设计研究院有限公司,合肥230601)

1 引言

全国农作物秸秆可收集量达4.4×107t,生物质能热电项目不仅是环保工程,还是民生扶贫工程,生物质能在供热和交通的占比和影响力远大于其他可再生能源,到2023年,生物质能将成为可再生能源的主力。农林生物质经过十余年的发展,整体装机规模翻了一番。生物质烟气净化实现超低排放的难点是脱硝,炉膛喷射氨水的SNCR工艺必要和基本的措施,在此基础上再增加其他强化手段[1,2]。本文针对生物质电厂脱硫、脱硝各种技术方案目前的方案下,并结合工程实例探讨生物质电厂脱硫、脱硝技术在工程中的应用情况,希望能对以后类似的工程项目建设起到参考或借鉴作用。

2 农林生物质烟气特点

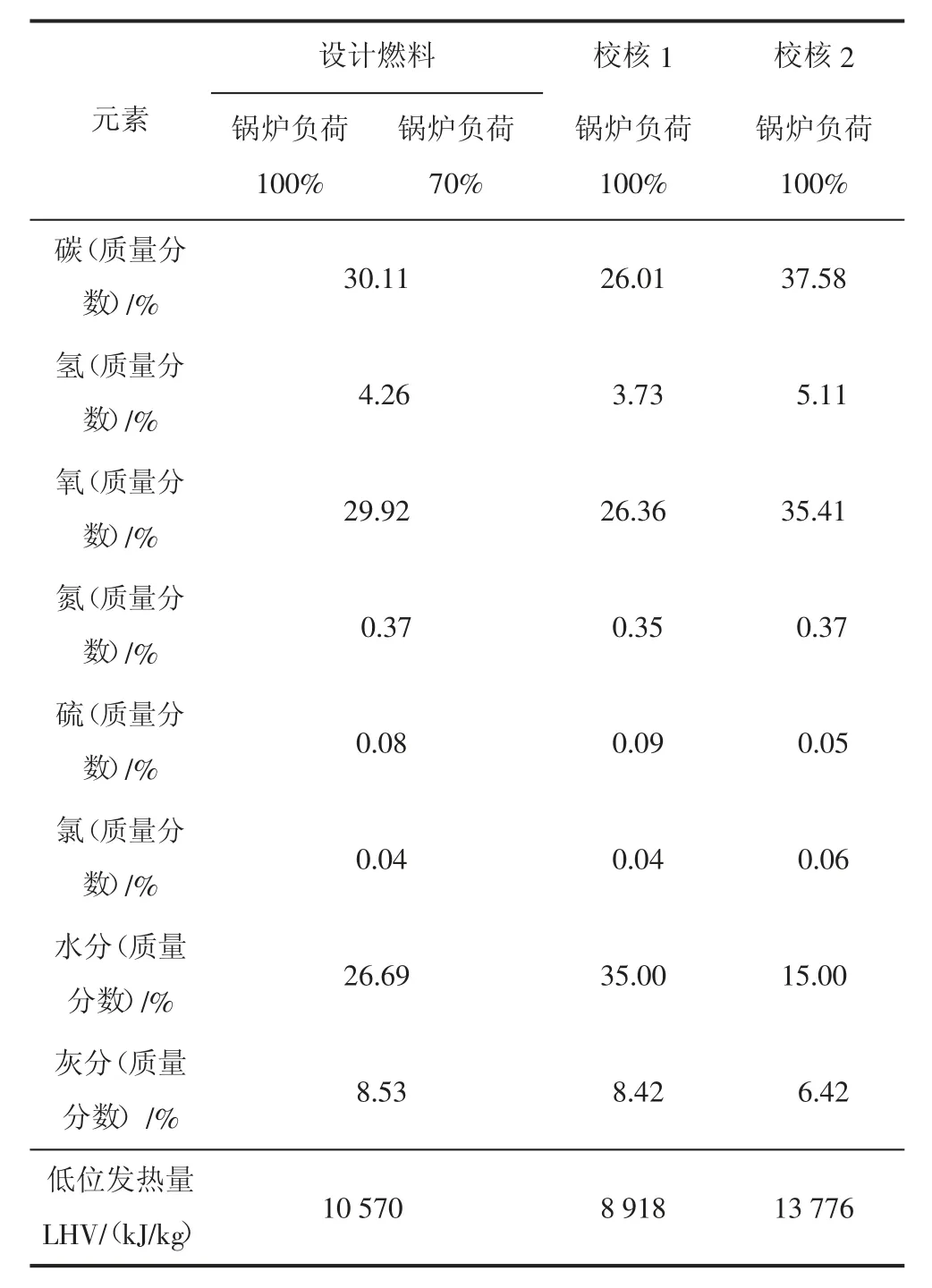

典型的生物质秸秆、玉米秆、树枝经配比后,混合原料元素及工业分析如表1所示。

表1 生物质混合燃料元素及工业分析

农林生物质设计原料元素以碳元素为主,硫元素含量低于1‰,氯元素含量更低。灰分约为10%,低位发热量约2 500 kJ/kg。

经生物炉排炉燃烧后,烟气从锅炉出口排出温度约130℃,烟气量约160 000 m3/h(标准状态下)。

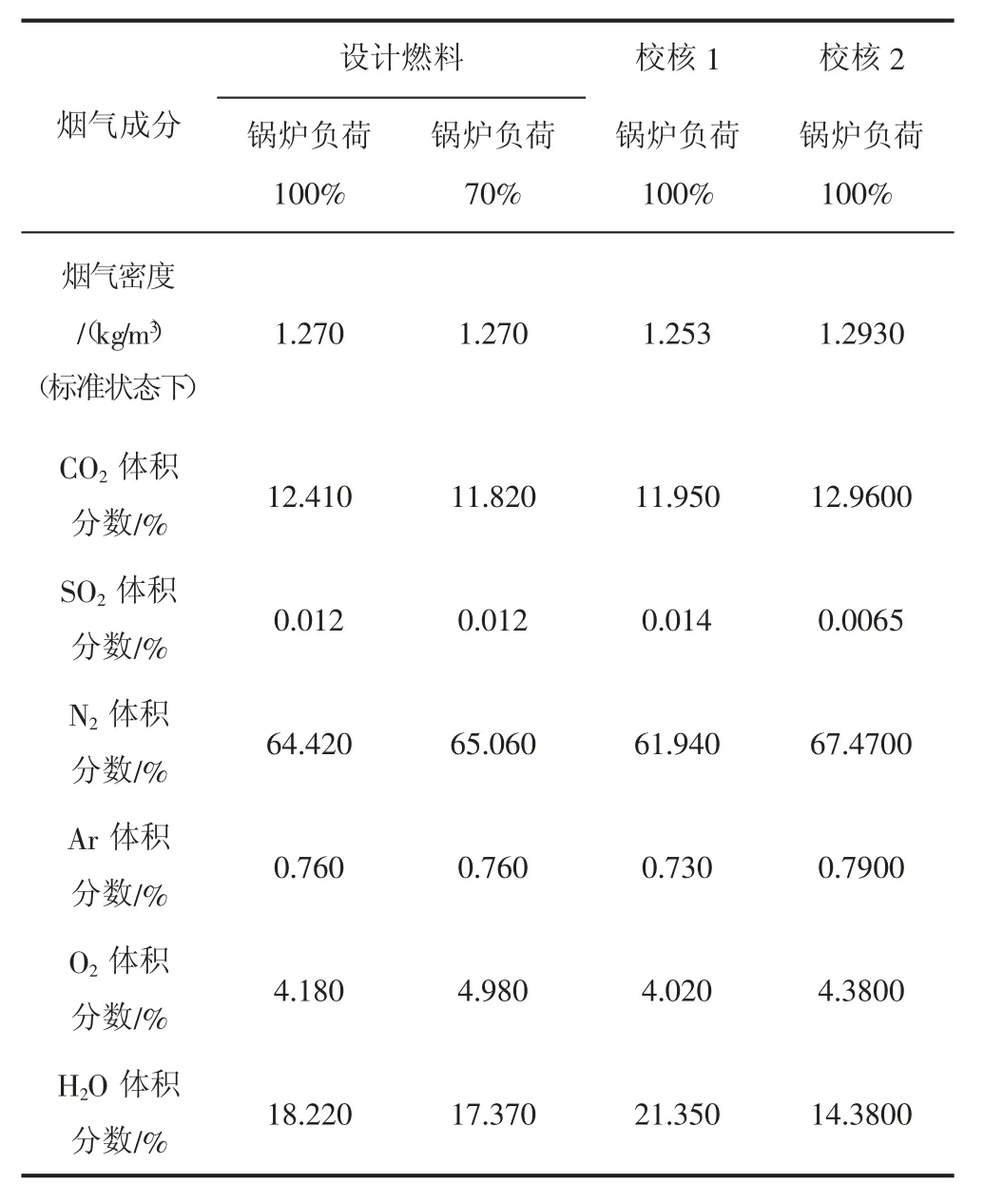

烟气具体成分如表2所示。

表2 生物质炉排炉排烟成分

从表2可以看出,烟气含水率约20%,含水率比较高,SO2体积分数约为0.01%,折算后浓度约为300 mg/m3(标准状态下),初始浓度不高。NOx主要为热力型NOx,经以往项目实测为300 mg/m3(标准状态下)左右。

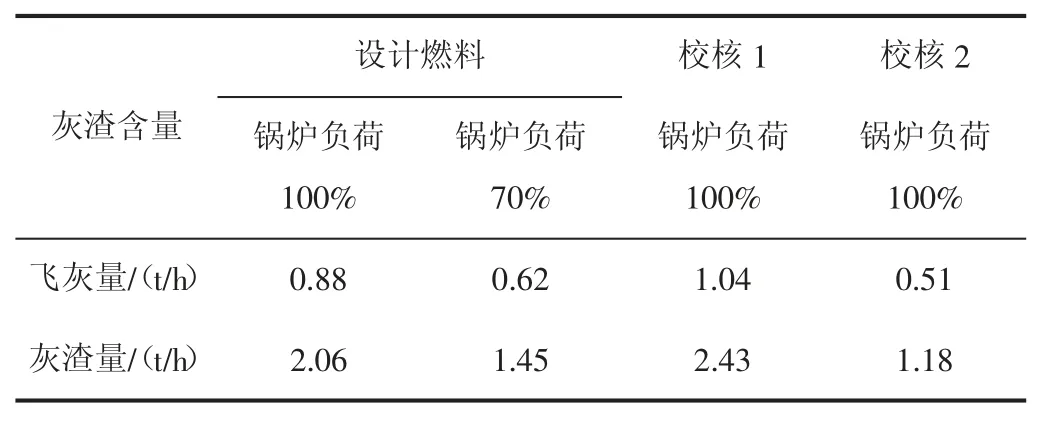

烟气灰渣含量如表3所示,灰分初始浓度远低于10 g/m3(标准状态下),粉尘初始浓度低于燃煤电厂,粉尘初始浓度不高。

表3 生物质炉排炉灰渣含量

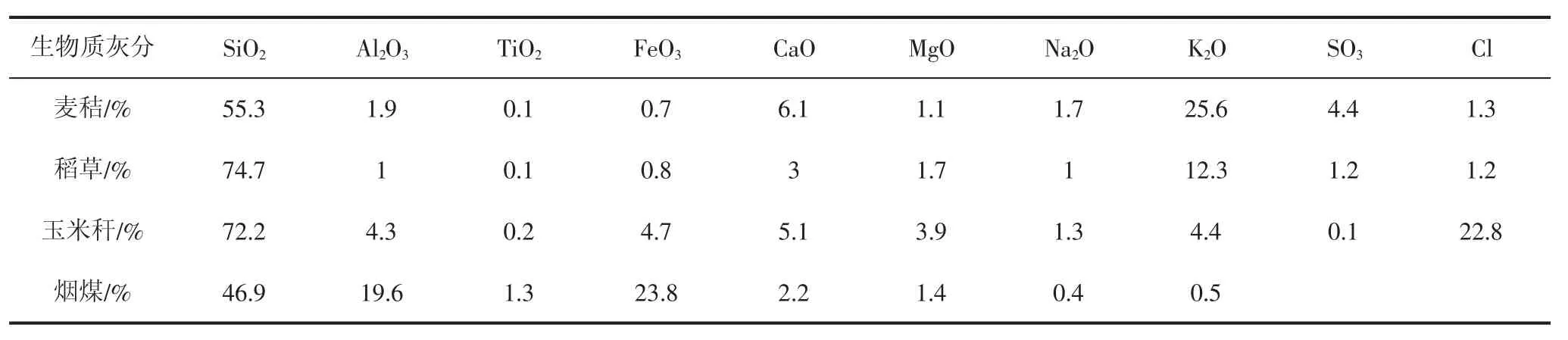

常见生物质燃料和烟煤的灰分组成如表4所示,从表4可知,生物质灰分中碱金属含量较高,其中麦秸灰中K2O的含量可以达到1/4。生物质灰中Na2O、K2O等碱金属的含量远高于煤灰。碱金属容易造成脱硝催化剂中毒,因此,应用于生物质锅炉的脱硝催化剂要使用特别配方,以防止催化剂碱金属中毒失效[3]。

表4 常见生物质燃料和烟煤的灰分组成

3 主要设计原则

1)本项目烟气处理采用脱硫脱硝除尘一体化处理系统,使锅炉烟气污染物的排放量满足环评要求。

2)脱硫脱硝装置的寿命与对应主机寿命相适合,工艺无二次污染。

3)脱硫脱硝装置所需工艺水、电、压缩空气等由电厂相应系统引出。

4)设备满足的运行工况:40%~110%热负荷各工况。

5)综合考虑燃料波动及配比不均衡,脱硫脱硝除尘系统设计及设备选型要与实际处理能力相匹配。

6)电厂工艺设备的控制、调整、监视均纳入DCS系统。

7)烟气处理后排放标准满足GB 13223—2011《火电厂大气污染物排放标准》的超低排放要求[4]。

4 工艺路线

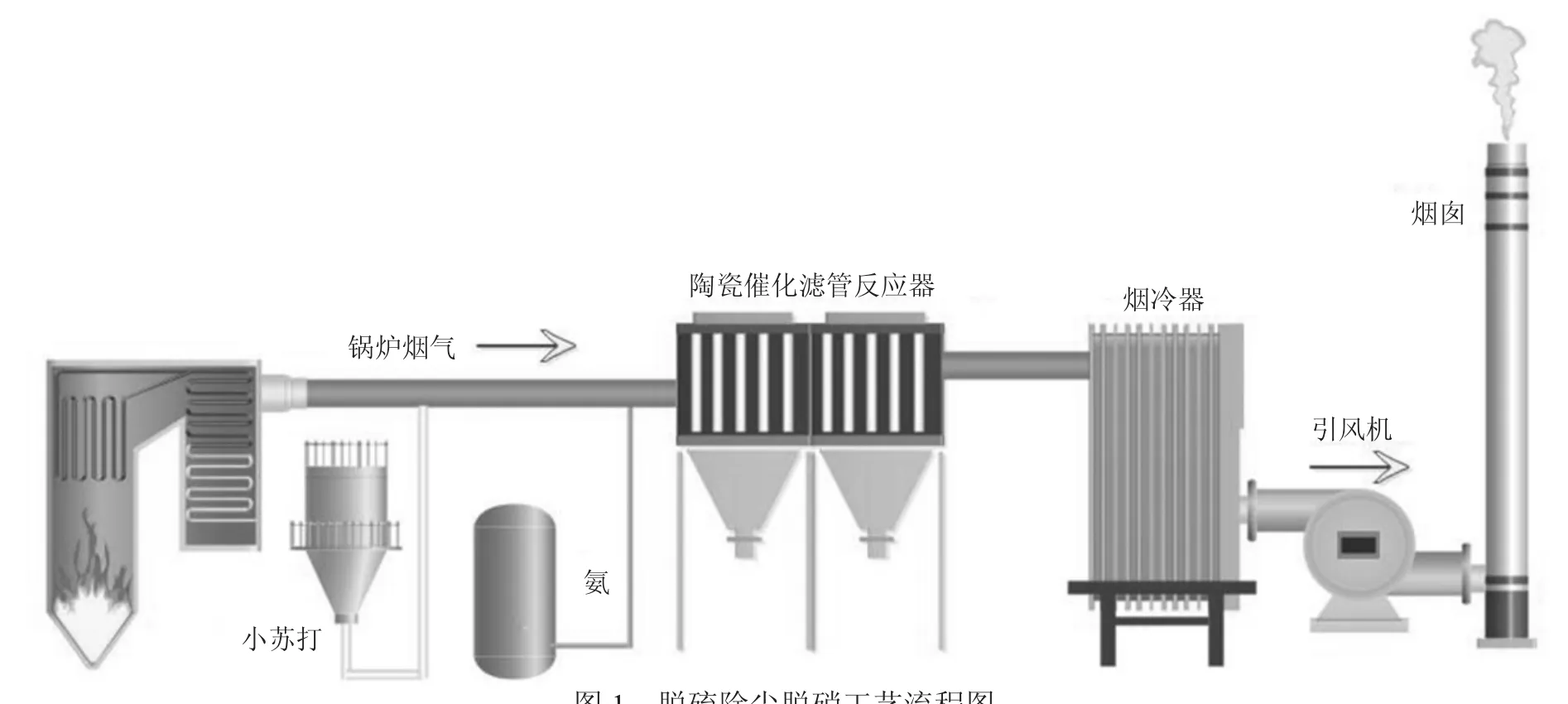

本项目脱硫除尘脱硝工艺路线采用:锅炉省煤器出口→尘硝硫设备→锅炉烟冷器(烟冷器外置于尘硝设备后,烟道不再返回锅炉)→引风机→烟囱(见图1)。

图1 脱硫除尘脱硝工艺流程图

工艺描述:

对该项目1×130 t/h高温高压生物质水冷振动炉排炉+1×30 MW凝汽式汽轮发电机组进行烟气脱硫脱硝除尘设计。

锅炉省煤器出口含尘硫硝烟气排烟温度为300℃,通过连续型研磨机、气力输送多点喷射系统将小苏打仓中的脱硫剂定量研磨至600~800目,再均匀喷入烟道中,脱硫剂在烟道中均匀快速混合,提高脱硫率和脱硫剂的利用率。小苏打碱性较强,还可以脱除生物质废气中除SO2以外的其他酸性气体。

脱硫反应后的温度为295℃,经喷氨系统,将20%浓度的氨水通过双流体雾化喷枪喷入滤管反应器入口烟道,瞬间蒸发分离后通过导流板和气流分布板分布均流后进入陶瓷滤管装置。在滤管表面外,粒径较大的粉尘在重力作用下沉降,粒径小的粉尘沉积在滤料表面形成尘饼层,并在陶瓷滤管表面的尘饼层上进行二次辅助脱硫脱酸。

无尘无硫无酸气体通过滤料表面再与滤管壁内的催化纤维层接触发生反应,氮氧化物被高效脱除,此时清洁烟气的温度在280℃以上,高温烟气进入冷凝器换热后,再通过引风机烟囱排出。

该尘硫硝多污染物协同脱除一体化技术,脱硫效率可以高达95%以上,脱硝效率高达94%以上(300℃),整个系统温降可以控制在20℃以内。该技术还可以有效地去除NOx、SO2、HCl、HF等多种酸性气体。

陶瓷过滤管坚硬性的结构,不会导致粉尘穿透,而且不具有挠性,使用寿命长,该技术脱硫工艺均为干法,避免了二次污染,工艺简单易于运行和检修,运行费用较低,且占地面积和空间小。整体投资方面,与传统工艺相比具有很大的优势。分独立仓室设计,可以分仓室离线检修,减少了不停炉环保设施需要检修时不达标排放的问题。

整套烟气治理工艺分为脱硫系统、氨区系统、脱硫除尘脱硝一体化系统、仪控系统和电气系统等。

4.1 脱硫工艺原理

设置碳酸氢钠喷射系统,直接喷入尘硝硫一体化设备入口烟道,保证脱硫效率,高温烟气达标排放。

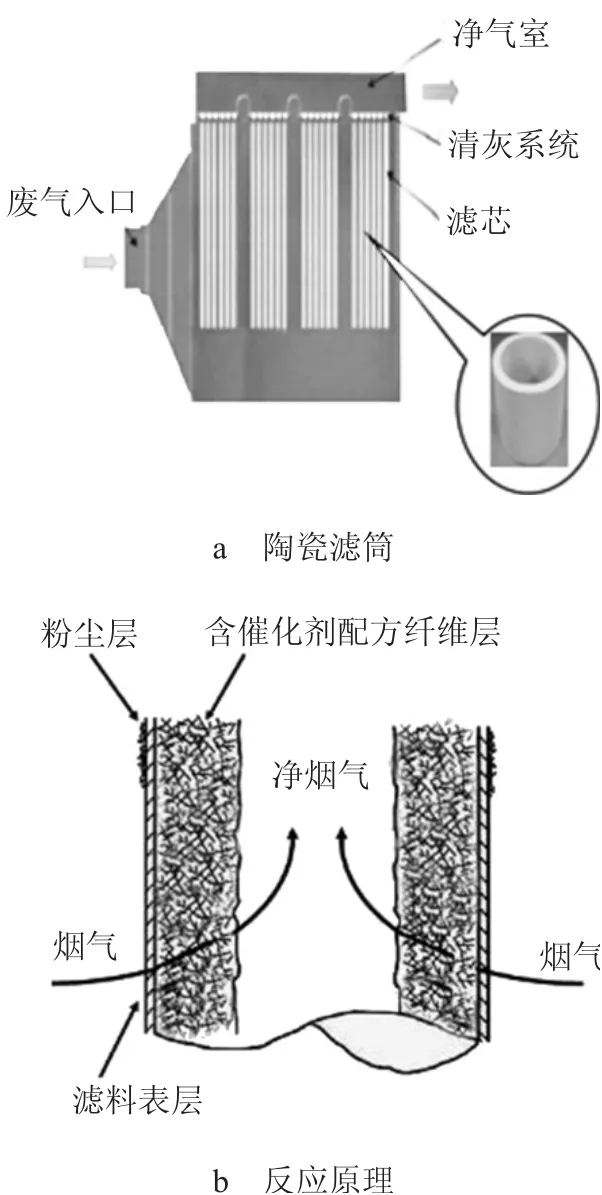

本次脱硫除尘脱硝工艺采用中低温陶瓷纤维催化滤管一体化技术,脱硫工艺采用SDS钠基技术干法深度脱硫技术,脱硫剂为60~120目小苏打粉。还原剂为20%氨水,可通过优化和复配催化剂,有效脱除氮氧化物,反应原理图见图2。

图2 一体化陶瓷过滤器反应原理图

4.2 脱硝工作原理

该工艺是一种处理高温烟气中颗粒物、氮氧化物、二氧化硫的烟气协同治理技术。外形与布袋除尘器相似,可以近似看作是用高温复合滤筒取代原来的滤袋。反应温度约300℃,一般安装在省煤器后。

除尘机理:利用陶瓷滤筒过滤粉尘。陶瓷纤维不易与化学物质起化学反应。

脱硝机理:在陶瓷滤管中,加入脱硝催化剂来加速催化去除氮氧化物反应。

脱硫机理:应用干法式,搭配不同碱剂改为通过脱硫剂以去除酸性气体(SO2、HCl、HF)。利用较高温度碱剂(如碳酸氢钠)与二氧化硫有着较高的反应效率,从而实现二氧化硫的高效脱除。滤管除尘器可视为一座脱硫反应仓,在滤管外形成消石灰滤饼固定床,增加反应效果。

小苏打仓容量不低于10 d满负荷运行储存量,且不小于80 m3,小苏打仓顶部设计围栏防护,上料口处采用活动门、电动葫芦高度满足碳酸氢钠吨袋倒运,碳酸氢钠加注口设计快捷翻盖式,上设格栅滤网,仓体圆锥最上部设计人孔门1个。

脱硝还原剂采用氨水,直接喷入尘硝硫一体化设备入口前烟道。尘硝硫一体化设备各仓室进气阀阀门设计可操作、检修平台。

4.3 尘硝硫一体化设备技术参数

技术性能

1)保证效率不低于99.9%。

在下列条件下能达到排放浓度≤10 mg/m3(标准状态下):

在需方提供的设计条件和气象、地理条件下;

脱硫和不脱硫加10%烟气量和烟气温度下加10℃;

使用寿命要达到5 a或42 000 h以上(以先到者为准);

滤筒个数不小于4 752只,共设12个除尘单元;

可进行单元隔离,便于进行在线检修、更换滤筒。

2)灰斗及排灰口的设计,保证灰能自由流动排出灰斗。灰斗的贮存量按最大含尘量满足不少于8 h满负荷运行。

3)清灰方式采用压缩空气低压脉冲清灰。

4)壳体密封、防雨,设计尽量避免出现死角或灰尘积聚区。

5)每个仓室配备均流装置,以便烟气均匀地流过每个滤筒。

6)配置了包括烟气在线检测装置,能够进行在线检修。

7)设置自动控制系统,采用在线、离线清灰,控制系统采用DCS可编程控制器进行自动控制,设置差压及定时清灰控制方式。

5 结语

该项目采用脱硫脱硝除尘一体化处理系统,解决了生物质水冷振动炉排炉烟气排放难的问题。该项目为安徽首座水冷振动生物质锅炉的工程实例的系统设计及实施运行,验证了工艺路线的有效性。项目运行以来,整体指标实现了超低排放要求,为国内同类型生物质发电机组超低排放提供了切实可行的技术路线和集成方案。