风机塔筒成型用吊梁的优化仿真设计

2021-11-02胡学超

胡学超,高 健

(1.内蒙古电力科学研究院,内蒙古呼和浩特 010020;2.内蒙古航天金岗重工有限公司,内蒙古呼和浩特 010050)

0 引言

目前,随着风力发电建设的高速发展,兆瓦级风力发电机组在全球商业运行中广受关注,随着高参数、大容量的风电机组相继投产,对风力发电机的安装也提出了更新、更高要求。塔筒是其重要组成部分——风机的超大部件之一,车间在生产风机塔筒的过程中,如何将其成型前长板料快速、高效、安全的吊装显得至关重要。塔筒板料长度为12~15 m,如果直接使用卡具或吊钩方式吊板料长度方向中间位置,板料两端由于重力作用呈现下塌现象,很容易对所吊板料下的另一张板料产生划伤问题[1-3]。

为此,结合有限元分析软件[4],设计一种吊板料工装来解决板料间划伤问题。综合实际使用情况设计了一种具有稳定性、安全性、效率性的吊梁,来满足兆瓦级风机生产塔筒的吊装要求:一方面通过分析,可以有效掌握吊梁使用的最大载荷;另一方面,配合钢丝绳,可以在很大程度上解决板料长度方向下塌造成的板料间划伤问题。这对风机塔筒的板料吊装及其后续的维修工作都具有实用价值及重要意义。

1 现有风塔制作板料吊装存在的不足

在风塔的制造过程中,目前板料的吊装方式有两种:一种是采用磁力吸盘,虽然磁力吸盘可以很平稳地吊装板料,但是在吊装过程中只有0.5 h 左右的断电保护时间,保护时间过后存在一定的安全隐患;另一种方式是采用卡具或L 形吊钩用以起吊板料,吊装位置位于板料长度方向的中间位置,板料在自身重力的作用下两端会下塌,极易划伤所吊板料下的另一张板料。因此,结合卡具的防滑功能,加工一套吊梁可以有效降低板料划伤问题。

2 系统设计参数及要求

吊梁设计技术参数及功能要求在生产项目中普遍板料吨位前提下提出、依据国家标准及行业特殊要求基础,通过相关分析,召集质量技术部、生产部等部门进行评审,具体包括以下两个方面的内容。

(1)主要技术指标。按照现阶段所涉及的筒节最大厚度为36 mm,板料长13 200 mm、宽2500 mm,一张板料重量为9.32 t,所以要求所设计吊梁载荷能力10 t,所吊板料长度设计为15 m,吊梁长度设计为5~6 m。

(2)吊梁功能及要求:①吊梁的设计以可靠性、安全性、安装可调性为原则;②吊梁结构为钢结构,吊耳强度必须满足10 t 要求;③吊梁包括吊梁主体,槽钢加强部分、U 形环,钢丝绳等;④吊梁采用厚度为20 mm 的Q345 钢板组焊而成,焊接牢固,焊后释放应力,并进行超声检测;⑤吊梁侧面焊接槽钢加强吊梁整体强度;⑥在吊梁外壁刷防锈层和黄色防腐层,并且标注额定载荷。

3 总体结构设计

3.1 系统构成

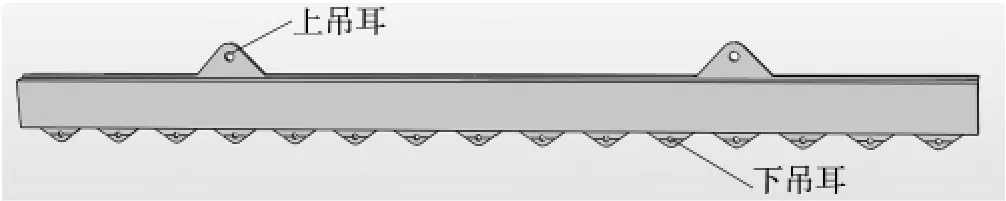

吊梁的主要构成是主体、槽钢、上吊耳加强板等构成,上吊耳和下吊耳是主体板料直接排版下料,槽钢焊接于主体板两侧,起加强作用,上吊耳位置两侧都加加强板用以提高上吊耳的使用强度要求(图1)。

图1 吊梁的系统构成模型

3.2 吊梁设计状态及加工情况

按照车间板料起吊转运情况,吊梁通过U形环连接钢丝绳挂于天车钩,吊梁主体初期通过ABAQUS 有限元分析,分析过程中按照吊重10 t 计算,然后按照结构图制作加工工艺图,车间焊接完成并现场试验吊重10 t,试验合格后扩大生产应用到实际中。

3.3 吊梁设计特点及作用

车间吊梁是根据车间现有板料的长度、板料进行结构强度设计,在上吊耳处进行加固整个吊梁。该方案有4 个特点:①通过大型有限元分析软件进行强度分析;②解决了车间现有长板料在起吊与转运过程中,长度方向下塌造成的板料间的划伤问题;③解决了塔筒板料7000床、1250 床下料后板料下方清渣的方便性;④解决了板料上、下坡口工装时的安全隐患。

4 车间吊梁设计说明

4.1 整体结构

吊梁属于轴对称图形,在建立有限元模型过程中,为了缩短计算机的运算量以及运算时间,本结构采用建立1/2 轴对称模型,长度方向为2.5 m,主体结构宽度0.28 m,模拟过程中全部采用SI 单位制[5]。

4.2 材料属性和截面属性创建

材料选用Q345 钢材,其中杨氏模量为210 000 MPa,泊松比μ=0.3。

4.3 有限元单元划分

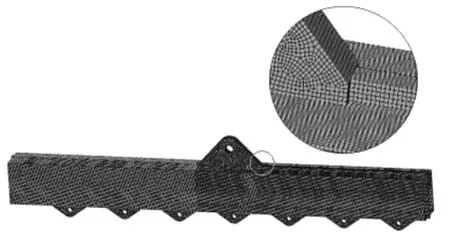

为了模拟更加结合实际使用情况,本模拟采用C3D8I(8 节点六面体线性非协调模式单元),共划分1382 287 单元格。槽钢、主体板料如图2 所示。

图2 有限元单元划分

4.4 载荷、相关耦合创建

在实际使用过程中,为了更好地模拟实际吊耳的受力情况,上吊耳与天车吊钩的钢丝绳为2.0 m,模拟吊钩点位于两个上吊耳垂直平分线上。通过计算,天车吊钩距离吊梁上端面的垂直距离为1.5 m,所以模型在轴对称方向上垂直方向建立耦合点并与上吊耳耦合约束,下吊耳连接钢丝绳2.5 m 使用过程中基本属于竖直方向,本模拟采用下吊耳中心点为第二耦合点并与其下支耳耦合约束。载荷施加是固定上吊耳耦合点,下吊耳耦合点施加50 000 N 静载载荷。

4.5 吊梁结果分析

计算结果如图3 所示,从应力云图可以分析得出,吊梁的最大应力为6.397×10-8Pa,位于下吊耳位置,但是通过云图放大,明显发现下吊耳超过材料屈服强度345 MPa 的部分占下吊耳宽度约1/10。另外,从吊梁的应变云图可以分析得出,吊梁两侧受载荷影响,变形为1.672×10-3m。

图3 应力、应变云图

4.6 吊梁现场试验

根据模拟结果,生产一套风机塔筒成型用吊梁进行验证,试验过程达到了预期设计指标,并量产应用于现场。

5 结论

风机塔筒成型用车间吊梁通过优化设计,解决了风机塔筒板料长度方向下塌造成的板料间划伤问题,提高了车间生产环节的产品质量,增强了板料吊装的平稳性和安全性。另外,采用ABAQUS 大型有限元分析软件对吊梁进行强度研究,实现10 t重量的吊装,满足现有风机塔筒生产中板料的吊装吨位,为试验预研提供参考意义,现场实验结果良好。