碳化炉冷却装置损坏原因分析及改进

2021-11-02潘登

潘 登

(自贡硬质合金有限责任公司,四川自贡 643011)

0 引言

生产碳化钨使用推板炉结构的电加热碳化炉,该炉全年持续在高温状态连续进出料工作。生产需要先将钨粉与炭黑的混合物原料装入石墨舟皿,然后将石墨舟皿依次串列地推入碳化炉内,加热到1400 ℃以上发生碳化反应,反应生成的碳化钨产品及舟皿(以下简称舟皿)需要冷却到室温才能出炉,通常在碳化炉的炉管出料端串联一个换热效率高的冷却装置对舟皿实施冷却。当串列的舟皿依次慢速通过该冷却装置时,冷却装置内流动的冷却水会将舟皿的热量带走,实现对舟皿的快速降温。

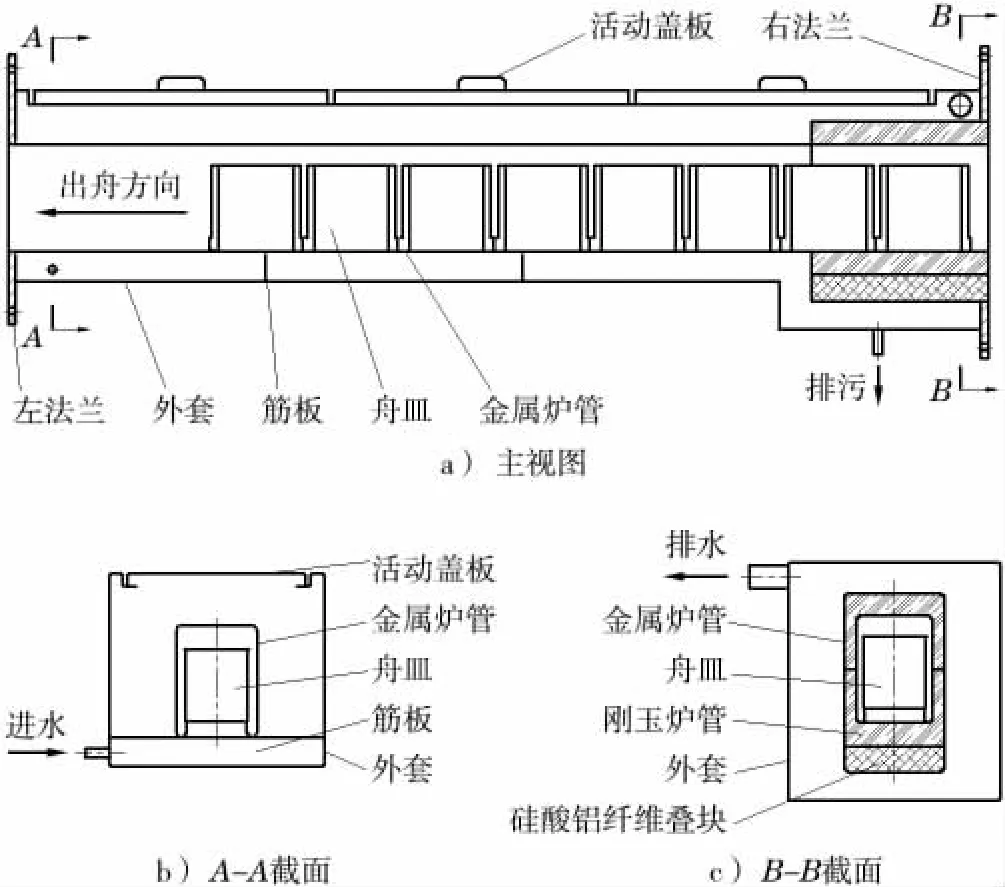

1 常用碳化炉冷却装置的结构

常用的碳化炉冷却装置一般采用夹套式换热器的结构形式,如图1 所示:冷却装置右法兰与碳化炉加热区连接,左法兰与碳化炉出舟口连接,左、右法兰与金属炉管及外套两端焊接形成夹套水冷结构,即通过外套内的冷却水可以冷却金属炉管的外表面;金属炉管右端沉孔内衬硅酸铝纤维叠块及刚玉炉管,硅酸铝及刚玉均为隔热材料,避免了刚从加热区出来的高温舟皿直接接触金属炉管底部而引起其剧烈的热变形,筋板焊接在外套内表面对金属炉管起到支撑作用。为避免金属炉管出现微裂纹时冷却水在压力作用下渗入金属炉管内,外套采用了顶部开放式水箱结构,外套内的冷却水从排水口自然溢出,冷却水不会产生通常承压式水箱的排水背压,其顶部由活动盖板罩住防止杂物进入。

图1 碳化炉常用冷却装置

2 问题及根本原因分析

夹套式冷却装置存在金属炉管使用寿命短、容易开裂漏水的问题。为了压缩碳化炉长度,硅酸铝纤维叠块及刚玉炉管组成的缓冷段的长度较短,舟皿直接接触到金属炉管金属内壁时温度通常还在700 ℃以上,当炽热的舟皿接触到金属炉管的金属内壁引起局部高温时,相应位置金属炉管的外壁由于循环冷却水的作用温度较低,金属内壁受热膨胀,而金属外壁不膨胀,内外壁各部分之间的相互约束,使外壁不能完全自由胀缩而产生应力[1]:冷却速度慢的炉管内壁侧产生压应力,冷却速度快的外壁侧产生拉应力[2]。

每间隔一段时间就会有一个舟皿出炉进入冷却装置,当一个炽热的舟皿推进到达冷却装置的金属炉管时,炉管金属壁就被迅速加热升温,由于冷却水带走大量热量后温度又迅速下降,一列舟皿逐个间歇通过冷却装置时,温度反复变化,热应力也随着反复变化[3]。金属炉管承受循环作用的交变热应力,在长期的交变热应力作用下,金属炉管表面就会产生疲劳开裂破坏,当裂缝逐渐扩大时就会造成金属炉管漏水[4]。

舟皿和冷却水之间只隔一层金属壁,一旦产生破裂,漏水发生在金属炉管内部,水漏入金属炉管内遇见炽热石墨材料的舟皿将会迅速反应生成水煤气(反应式:高温C+H2O=CO+H2),引起石墨舟皿非正常消耗。初期少量的漏水不能通过冷却装置外表发现,往往由于漏水严重引起炉内产生大量的可燃气体(CO+H2),出料时打开炉门可燃气体遇见空气就可能发生爆燃,因此普通的夹套式冷却装置安全性差,该冷却装置使用寿命不足半年即需更换。

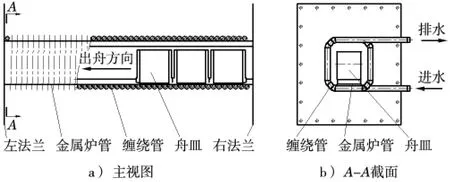

3 改进方案

冷却装置改进后的结构如图2 所示:右法兰与碳化炉加热区连接,左法兰与碳化炉出舟口连接,左、右法兰与金属炉管两端焊接,缠绕管由金属管预热到600~650 ℃后密集缠绕在金属炉管外表面,金属管在缠绕过程中与炉管断续焊接,焊接时炉管内部通水冷却,保证炉管壁金属板不会被缠绕管传导的热量加热发生与缠绕管同向的热膨胀。缠绕焊接完成后,贴合炉管的缠绕金属管自然冷却过程中发生收缩,对金属炉管形成挤压,在金属炉管壁内部形成压应力,这种预制压应力在缠绕管制作完成后成为固有应力,始终存在于金属炉管壁上,在金属炉管壁上形成大而深层的残余压应力可以提高疲劳强度[5]。

图2 碳化炉新型冷却装置

在刚接触到炽热的舟皿时,金属炉管内外壁存在较大温差,也会在外壁侧产生容易造成裂纹的拉应力,但由于缠绕管产生的预制压应力的存在,外壁产生的拉应力会被作用方向相反的预制压应力抵消。同时,金属炉管与表面的缠绕管焊接成一体后,等同于加大了金属炉管的壁厚,提高了金属炉管的机械强度,舟皿带来的循环热冲击不容易使金属炉管产生形变和破坏。因此,新型冷却装置具备较强的抗交变热应力能力。

在缠绕管缠绕焊接完成后的冷却过程中,金属炉管的转角处容易出现应力集中造成开裂,金属炉管的设计转角应避免直角或锐角,在金属炉管的转角处做45°方向的直线段过渡连接,并在由此形成的135°钝角上做圆弧过渡处理,分散了应力作用方向,避免应力集中以提高疲劳强度[6]。改进后的缠绕管在施工中不易变形,使该冷却装置非常容易制作成功。

新型冷却装置使舟皿和冷却水之间间隔了两层金属壁,即便万一出现缠绕管漏水的情况,漏水也只会流到金属炉管的外壁上,容易及时发现。改进后的碳化炉冷却装置安全可靠,使用2 年以上没发现任何泄漏。

4 结论

在金属炉管表面采用热缠绕管的方式可形成预制残余压应力,这种残余压应力可有效抵消对金属炉管具有破坏作用的交变热应力。采用分散应力的金属炉管结构简单、加工制作容易,并延长了碳化炉冷却装置的使用寿命。