宽厚板滚切式双边剪上刀盒优化改造

2021-11-02易涛,方威

易 涛,方 威

(湖南华菱湘潭钢铁有限公司,湖南 湘潭 411101)

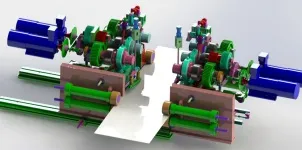

滚切式双边剪是宽厚板精整生产线的主要设备之一,用于将轧制后的钢板毛边切除至成品宽度。滚切式双边剪通过两台电机带动主减速机,减速机有三根偏心的输出轴,其中两根偏心轴带动连杆机构使上剪刃的圆弧刃口沿钢板边部的纵向作滚动式剪切,另外一根偏心轴带动滑块式机构通过上碎断剪将废料切断[1]。双边剪模型见图1。

图1 双边剪模型图

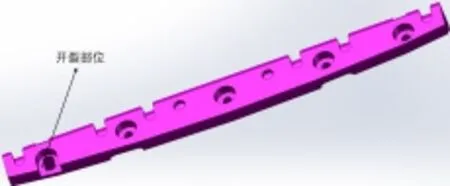

双边剪上剪刃装配直接用于钢板的剪切,其性能好坏直接影响到双边剪是否能正常运行,由刀盒、上剪刃、沉头螺栓、螺母、垫片及导向块等组成,其模型见图2。剪刃装配中的上刀盒用于安装上剪刃,上刀盒则通过6个锁紧缸固定在上刀台上。双边剪上刀盒在使用过程中靠出口侧螺栓孔处发现有裂纹,见图3,严重者已经裂开,影响了剪刃装配的数据及剪刃的使用。本文将对上刀盒进行分析并提出改造意见。

图2 上剪刃装配模型图

图3 上刀盒模型图

1 上刀盒结构分析

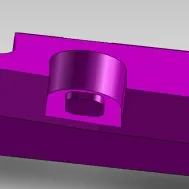

断裂部位由沉头螺栓、锥套、隔垫及螺母组成。其中锥套用于剪刃的定位,而隔垫及螺母在合理紧固后可以将剪刃位置固定住。查看图纸可以发现刀盒在断裂处的厚度较小,只有10mm,见图4和图5。实际剪刃装配时由于剪刃磨削后需要在剪刃上表面及侧面增加垫片以弥补尺寸的缺失。由于装配精度的关系,刀盒定位孔在实际使用过程中相关其它部位非定位孔受力较为复杂,原设计中为了保证剪刃有效使用厚度达到50mm,牺牲了刀盒定位孔的板厚,这就是此处频繁开裂的原因。而事实上国内剪刃制造厂家并未达到该制造水平,因此认为可以对该设计方案进行优化改造。

图4 断裂部位模型局部放大图

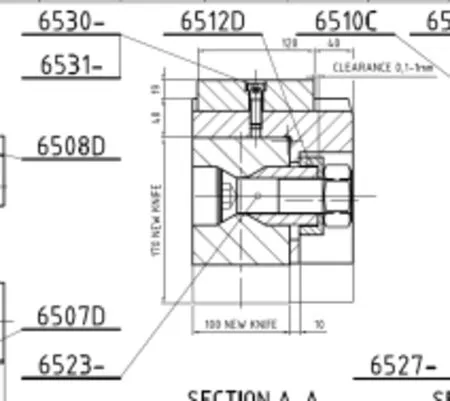

图5 断裂部位剖视图

本文认为开裂的原因是断裂部位厚度过于单薄,初步改造方案为增加此处厚度到20mm。由于增大厚度对其它的零件会产生影响,相应的其它零件的局部数据也将发生改变。

2 改造方案

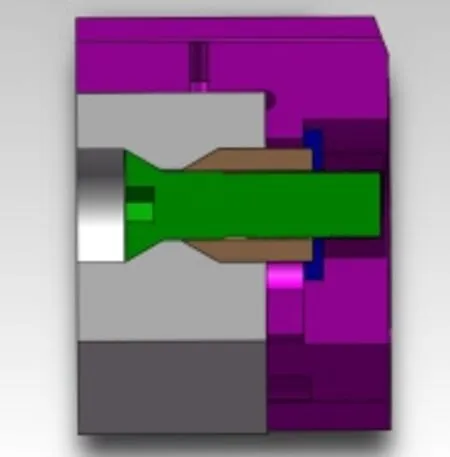

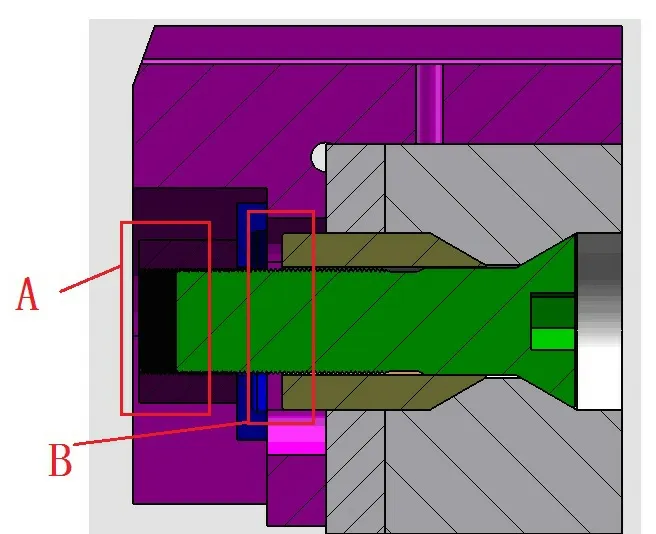

将上刀盒断裂部位由10mm改为20mm。此外由于尺寸增厚,为了保证螺母不会突出刀盒面,隔垫厚度尺寸需要更改,由24mm改为16mm,锥套的高度尺寸由图纸上的73mm改为69mm,见图6和图7,改造后的装配剖视图见图8。

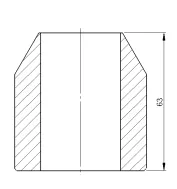

图6 隔垫变更后模型

图7 锥套变更后模型

图8 剪刃装配剖视图

改造方案中剪刃按原始厚度进行设计,由于剪刃在剪切过程中会有磨损钝化和疲劳损伤,在使用一定时间后应下线磨削处理。而剪刃的制造可靠硬度厚度有限,当磨削多次后表面硬度已不能满足使用要求。目前所使用的剪刃一般在厚度磨削到80mm时表面硬度已大幅下降,不再适合高负荷的生产要求。按剪刃80mm厚度计算时剪刃装配时应增加20mm剪刃垫片以弥补剪刃厚度不足,此时锥套为了保证能继续起到良好的定位作用也应增加20mm垫片。同时剪刃装配的沉头螺栓也应更换更长的以弥补长度不足,参考图9。

图9 剪刃厚度为80mm时的装配剖视图

3 强度分析

由于隔垫尺寸变化幅度较大,为了保证其能正常使用应进行强度验算,本文采用有限分元,为了保证计算结果更接近于真实情况,将隔垫与锥套一同装配起来进行分析。隔垫和锥套的材料选用42CrMo,抗拉强度σb=1080MPa,σs=930MPa。在solidworks自带有限元分析软件simulation中锥套的锥面及隔垫与刀盒的接触面处应用固定几何体命令作为边界条件。两个零件之间采用无穿透接触约束。剪刃装配沉头螺栓大小为M36*2,等级为10.9级,其预紧力为531.7kN,以此作为负载施加在隔垫与螺母接触面上。采用六面体单元对模型划分网格,单元平均尺度为1mm,共划分1117133个节点和786628个单元,见图10。

图10 边界约束、载荷施加及网格划分图

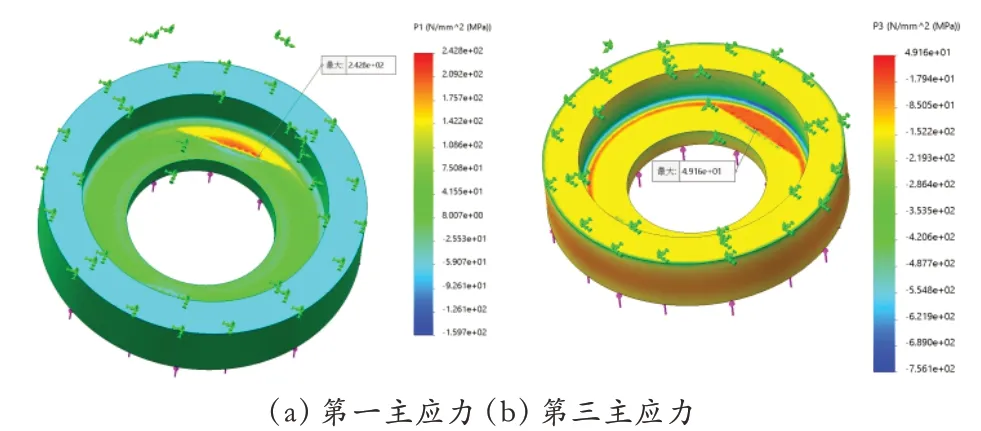

对模型进行有限元应力分析后得到图11的主应力云图,应力最大处为隔垫与锥套的接触面处(a)显示为第一主应力,大小为242.8MPa,(b)显示为第三主应力,大小为49.2MPa,是处于三向拉应力状态,应以第一主应力进行校核,其数值小于材料屈服强度,且有较高的安全系数。而锥套主要受压应力,其大小也在材料允许范围内。

图11 改造后的隔垫应力云图

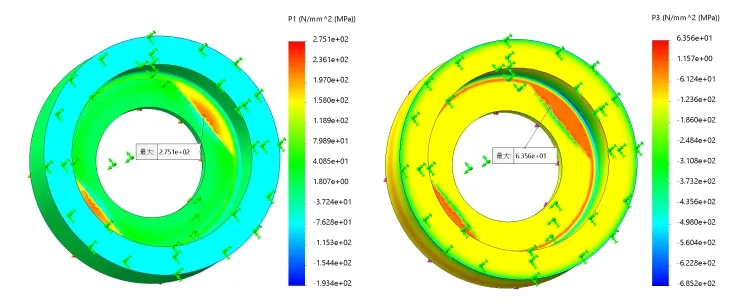

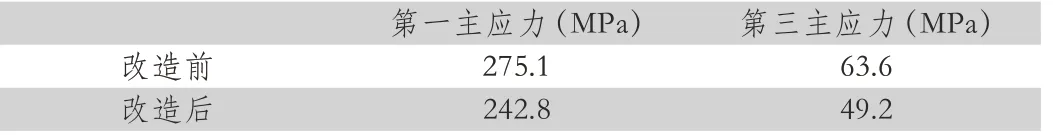

采用同样的方法对改造前模型进行分析得到图12的主应力云图,并与改造后的受力结构进行比较,见表1。通过比较发现更改后主应力比更改前略有降低。

图12 改造前的隔垫应力云图

表1 改造前后应力对比情况

4 结语

宽厚板滚切式双边剪刀盒对于剪刃是否能正常使用起到较大作用。本文针对使用过程中的刀盒螺栓孔开裂的情况进行了分析、改造及强度分析,改造后的刀盒使用正常,已解决定位孔开裂问题,现总结如下:

(1)原有刀盒开裂定位孔部位受力较复杂,不易设计过低的板厚,可根据实际剪刃有效厚度削耗情况进行优化改进。

(2)对刀盒定位孔板厚变更后应同时考虑相配套的零件的强度及可装配性。