双电磁吸盘上下料机械手结构设计与仿真分析*

2021-11-02田永庆

田永庆

(徐州开放大学,江苏 徐州 221000)

机械手上下料的优势主要有降低人工成本,有效提高工业生产效率与产品的质量水平。传统的人工上下料无法满足市场需求,因此,将上下料机械手有效应用于生产制造中具有积极的意义。通过设计组合式的电磁吸盘的方式,能够实现两个电磁吸盘的对称安装,提高机械手爪的可调节程度。

1 双电磁吸盘机械手爪结构设计

1.1 手爪结构设计

手爪在机械手中的作用主要是抓取零件。双电磁吸盘机械手爪作为圆管与支架的工具,拥有两个功能、结构一致的电磁吸盘,其中,丝杠的两端分别有两个相同的电磁吸盘。电磁吸盘之间的距离能够通过有效调节丝杠完成,在抓取长度不同的工件时具有积极的作用。

1.2 电磁吸盘结构设计

支架与圆管组成防撞梁,电磁吸盘的设计在抓取圆管的基础上,对支架进行合理的抓取,能够提高其利用效率。除此之外,电磁吸盘的形状和尺寸也能够通过合理测量被吸取对象后进行科学设计。一般来说,平面吸盘可以有效夹取支架,但在具体应用中存在一定的缺陷,所以,通过设计吸取支架和圆管的弧面组合式电磁吸盘为最佳选择。弧面组合式电磁吸盘的主要构成有平面磁吸面、弧面磁吸面、铁芯、隔磁板以及外壳等。其中,铁芯的长宽高由比例为3∶2∶5的金属导磁材料制作而成,平面磁吸面的铁芯长宽高由比例为3∶3∶5的金属导磁材料制作而成。与此同时,线圈缠绕在铁芯的外部,磁吸面以及磁路导体分别都存在磁轭。线圈在电磁吸盘上通电后,磁吸头和工件能够在磁力线作用下有效形成闭合的回路。工件稳定后,电磁铁在断电后可使磁力线消失。依据磁通的连续性原理可知,当材料磁通密度较大时,材料的使用量较少,其矫顽力也较小,当断电后,材料所剩的磁也越少,此时工件越易卸载。因此,将吸盘以长宽高2∶1∶1的比例制成为最佳[1]。

1.3 电磁吸盘力学特征

通常情况下装夹台与放料台的高度并不相同,因此,为防止手爪在搬运中与装夹台相撞,需要将手爪位置在吸取圆管或支架时,直接从竖直到水平位置即可,保持手爪进行圆周运动,所产生的向心力使工件受力也发生一定的变化。通过支架受力Fm支=2Fm1以及圆管受力分析可知,吸取支架总吸力不得小于9.5 N,为避免两片支架被同时吸起,电磁吸力不得大于14.8 N。因此,总电磁吸力在吸取圆管时的吸力不得小于28.2 N,同时不得超过45.6 N。每一个电磁吸盘的吸力范围在14.2 N~23.65 N为宜。当支架与圆管连接后需要同时吸起下料时,首先应克服防撞梁的重量,由上述计算得出,手爪总电磁吸力范围在26.89 N~43.26 N之间为宜。为此,在设计过程中,应该将其作为标准,以此来规避手爪与装夹台碰撞的问题。

2 上下料机械手本体设计分析

2.1 系统布局及工作

传统的汽车防撞梁需要手动上下料,使支架与圆管焊接有效地连接在一起,如图1所示。但该方式效率较低,无法适应现代化的市场需求,因此,应对机械手进行有效改进,使其自动化能力增强,从而实现智能化的上下料。对于机械加工车间来说,最重要的是对人、设备以及加工零件进行合理、科学布局,从而降低物料搬运时间,缩小加工零件周期,有效提高生产效率。上下料机械手的工作过程主要包括上料、焊接以及下料的过程。焊接支架与圆管前,机械手运动到盛放支架箱体的上方,当平面吸盘得到电充磁后,机械手的末端执行器可以从支架箱中获得,在机械手通过旋转90°后,将机械手的末端执行器从支架箱体中获得,至此,将全部完成支架吸取的工作。在进行支架的搬运时,通过合理操作机械手的方式,使其从末端支架到达装夹台,利用3个平面将其固定,圆管箱体放置到装夹台上方居中位置能够使得圆管进行有效的搬运过程。焊接机械手获得信号将圆管与支架焊接在一起后,回到原位实现焊接支架和圆管的有效焊接工作。

图 1 汽车配件生产厂现状

2.2 机械手本体结构设计

2.2.1 机械手本体结构形式及选用

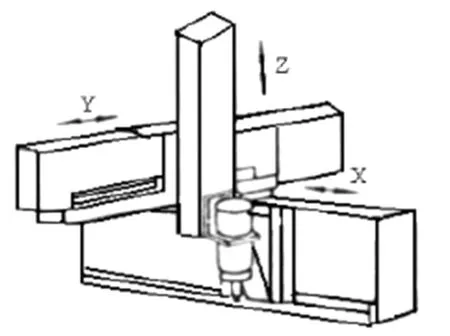

通常情况下的机械手可分为直角、球形、圆柱以及关节型坐标形式。直角坐标式机械手如图2所示,其优势在于结构简单,不同关节的刚度大且能独立运动,轨迹也较为简单,但也存在一定的弊端,即柔性空间较小,操作烦琐且速度较低。圆柱式坐标由两个移动的关节与一个旋转关节构成,手臂的轴线与机身的轴线相互垂直,其中,手臂轴线可围绕机身轴线进行回转与上下移动。其优势在于占地空间小、工作的空间大且机械较为紧凑,但存在防护难等问题。球坐标式由垂直的旋转关节与移动关节组成,在手部的末端能够有效形成最大轨迹的球面,优势为工作的空间较大且所占用的面积较小,但仍存在一定的问题,即该设备的刚度、精准程度较低,在进行关节移动时极易出现腐蚀等现象。关节式坐标由3个旋转坐标组成,第一个关节轴线是竖直方向,另外两个是水平方向,呈现回摆运动。其中,手臂末端运动为圆球状,优势在于结构紧凑且动作灵活,工作空间较大。该机械手为现阶段应用最为广泛的结构形式[2]。

图 2 直角坐标式机械手

2.2.2 确定上下料机械手的参数

机械手在上下料的过程中,关节参数数据由装夹台高度决定,大臂关节、小臂关节以及腰关节的运动是为了实现机械手上下料的位置需求,因此该运动为主运动。腕关节的运动是为了有效调整手爪的状态,因此基座高度通常和装夹台位置有关。通常情况下装夹台的长度为2 200 mm,宽度为550 mm,高度为850 mm,手部和手爪长度在450 mm左右,腕部长度为750 mm,小臂长度为480 mm,大臂长度为620 mm,底座长度为520 mm。机械手回转是在腰部关节位置,其摆动则由大臂关节和小臂实现,另外,回转时腕部和手部关节也同时进行操作,上述相关关节操作共同组成了6个关节位置。

机械手结构的设计过程中,应在对被抓取对象的重量进行合理掌握后对其力进行科学计算,对手爪结构进行规划与设计。另外,对机械手的设计应重视材料的选择,不同的材料对机械手的影响程度不同。因此,应从以下几个方面进行综合考量:1)强度与刚度。较高的强度与刚度为机械手提供了较大的抓力,此时,尽管工件具有一定的重量,但定位能力较强,提高了机械手的精确程度。2)重量轻。机械手臂在工作状态下仍保持平稳的运动速度,降低重量能够有效提高机械手的平稳运行能力。3)弹性模量大。弹性模量的大小对变形有较大的影响,应予以重视[3]。

2.3 机械手机身结构设计

底座右端为基座电机,电机输出端为联轴器和齿轮等,利用锥齿轮使动力有效输送到腰部。大臂和小臂的电机都在设备的内部位置,若大臂发生旋转,相关的减速器能够帮助其达到降速目的。小臂电机处于大臂中间,带轮能够借助皮带使动力传送到下一个关节中。为有效降低手腕部的重量,通常将手部电机与腕部电机设置在小臂的前端。

2.4 手腕选型及结构设计

2.4.1 手腕结构类型

一般来说,手腕主要有两种形式,即球形手腕与非球形手腕。其中,球形手腕拥有结构紧凑的优点,同时其逆运动的分析也较为便捷,但受到工作空间小和灵活度差的影响。非球形手腕的优势在于结构相对紧凑、工作空间较大,但逆运动学的计算过程较为烦琐和复杂。处于工作时期的机械手灵活程度不高,只需满足手爪符合上下料要求即可。正交球形的手腕在能够在满足上述要求的基础上,具有结构简单、运动学求解计算较低的优势[4]。

2.4.2 手腕机械结构设计

手腕的腕部与小臂为实现回转自由度,可利用锥齿轮啮合形成。其机械手部能够通过安装轴承、齿轮等方式,合理连接后进行摆动,使手部的内部轴回转。

2.4.3 手腕传动方案

手腕的3个关节须由3个电机进行驱动,都需安装在小臂的前端。小臂内部的伺服电机能够有效利用RV减速器减速实现直齿轮啮合,确保腕部能够回转运动;伺服电机通过直齿轮啮合将动力有效传递给轴后,借助锥齿轮啮合传送给皮带轮,帮助手部进行摆动以及回转运动。

2.5 机械结构验证

上料、焊接以及下料等共同构成了机械手的上下料过程。坐标系的建立是以机械手基座为原点,分别测量出上料点和下料点,同时将点位的坐标代入到相关界面中。机械手的关节角能够通过将机械手取料、落料点放入相关界面后获得。与此同时,当取料和落料时,机械手的关节角度都需要准确到达极限角之中,使得机械手能够到达任意取料点与落料点中,若机械结构以及杆件参数无任何问题,则不需要进行任何操作的修改,但仍受最优解的影响。当机械手到达取料点与落料点时,无法持续获得最优解,因此,不同关节能够获得的最优解需要依据自身的关节角度进行有效选取。

3 动力学仿真设计

将建好的三维模型导入Adams中,利用增加初始化条件的方式,判断其自由度的大小是否为0,当为0时可进行动力学的仿真,否则需要严格检查初始条件。点击仿真按钮后,上下料的机械手在此过程中运动稳定,未出现卡死的问题,代表仿真成功,可继续点击处理并选择曲线的绘制方式;当在仿真时出现卡死现象时,则表明机械的仿真并未成功。此时,应对系统模型进行仔细检查,找出问题并及时做出修改后再次进行仿真,确保仿真结果的真实与可靠。

首先,应进行机械手模型的简化工作,将螺栓等部件有效去除等;其次,对三维机械手模型的不同关节部件进行重新命名后添加相关的材料,有效计算出部件的质量与惯性矩;最后,分别添加约束、摩擦、驱动以及负载等。对于仿真后的处理,为使机械手的动作符合操作要求,在进行处理模块时,应加强对关节力矩、角速度等绘制相应的变化曲线。通常情况下,机械手上下料的过程主要分为以下几个环节:1)准备过程。机械手臂在0~5 s时会下降,在其末端可以降低位置直到降到放料台上方即可。2)工件的吸取。第5 s~8 s时,末端的位置一般在不发生改变的同时将工件吸起。3)搬运过程。第8 s~12 s时,手部与工件同时抬起,第13 s~16 s腰部转动后小臂抬起,机械手的末端会到达装夹台的上方。在第16 s~ 18 s时,手部转为竖直的状态。4)装夹工件过程。在第18 s~22 s时,工件放置在装夹台并夹紧后完成工件焊接。5)工件搬运过程。在第22 s~27 s时,机械手的末端将工件吸起并将手腕抬起,转动腰部后,工件能够被有效搬运到防撞梁箱体中。

4 结论

上下料机械手是工业机械手的一种,其性能不断提高,为降低使用成本,通过设计平面和弧面磁吸面组合式的电磁吸盘,能够有效解决上下料浪费时间、效率低下的问题。在原有两手爪交互式上下料的基础上,简化了上下料过程,缩短了上下料的时间,提高了上下料的效率。该电磁吸盘的应用范围也更加广泛,更具实用性,有助于推动行业的可持续发展。