镁合金冷金属过渡焊接技术研究进展

2021-11-02江宏亮杨红军胡佳俊唐字强

江宏亮 ,杨红军 ,刘 维 ,胡佳俊 ,唐字强

(32256部队,湖南 郴州 423026)

镁合金是最轻的工程结构材料,兼具储量丰富、比强度高、电磁屏蔽性好、可回收性强、导热性好、磁导率高等优点,在航空航天、汽车、电子产品等领域具有广阔的应用前景[1-3]。镁合金在工业中的大量应用需要可靠的连接技术,因为许多零部件都需要连接到同种或异种材料上,以获得更复杂的几何形状。为了实现这一目标,焊接技术受到了特别的关注,而且焊接技术的发展也是扩大镁合金在结构件制造中应用的关键因素。然而,镁合金熔点低,与氧元素、氮元素亲和力强,热膨胀系数大等特点,导致其在焊接过程中易形成热裂纹、气孔、夹渣等各种缺陷[4]。因此,焊接技术水平成为镁合金大规模应用的重要瓶颈之一。

在焊接过程中,焊缝和母材的温度变化对材料特性、残余应力以及焊接产品的尺寸和形状精度有重要影响[5]。冷金属过渡焊接技术(Cold Metal Transfer,缩写为CMT)具有热输入量低、焊接过程稳定等优点,适用于焊接镁合金等低熔点金属。近年来,各国学者从焊接工艺、焊缝组织和接头性能、异种金属连接等方面开展了大量的镁合金CMT焊接研究工作。本研究从焊接原理、特点、工艺焊缝组织性能、异种金属连接等方面对镁合金CMT焊接技术进行综述。

1 CMT焊接的原理及特点

CMT焊接技术是奥地利Fronius公司在2002年研发的短路过渡工艺的基础上改进的MIG焊工艺,该工艺与MIG/MAG焊接工艺的区别仅在于熔滴过渡方式[6]。普通的短路过渡过程在熔滴掉落时因为电流缩颈产生大量飞溅,该技术熔滴过渡具有一定自适应控制能力[7]。CMT焊接在熔滴短路时,输出电流接近于零,焊丝同步机械回抽促进熔滴脱落,从根本上消除了飞溅,熔滴过渡过程更为稳定[8]。

CMT过渡技术相比于MIG/MAG焊接,有以下3个优点:

1)送丝过程和熔滴过渡协调进行。普通MIG/MAG焊接送丝系统独立,CMT焊接熔滴过渡过程由焊丝进给/回抽控制,其频率高达70 Hz[9]。短路过渡瞬间电压电流几乎为零,从而避免了普通焊接方法熔滴缩颈处电流过大液滴爆桥造成的飞溅。

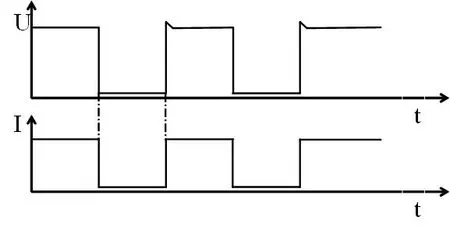

2)焊接热输入量低。CMT焊接系统数字化控制监控短路过渡的进程,当熔滴短路过渡时,电压电流降到最低,焊接过程中电流和电压的变化如图1所示。

图1 CMT短路过渡电流电压波形图

3)焊丝机械回抽助力熔滴脱落。焊丝的机械回抽使熔滴在惯性作用下脱落,减少熔滴飞溅。

2 CMT焊接技术研究进展

2.1 焊接工艺的研究

目前,镁合金CMT焊接的控制方法主要包括常规CMT、脉冲CMT(CMT-P)、变极性CMT(CMTADV)、变极性复合脉冲CMT(CMT-PADV)4种控制方式[10]。穆森[11]在1.5 mm镁合金薄板上分别采用4种工艺研究熔滴过渡特点以及对焊接接头质量的影响。结果表明:在临界电流区间,4种控制方法均可以实现平稳的熔滴过渡。但是带脉冲工艺(CMT-P、CMT-PADV)出现排斥过渡特征,飞溅大;CMT焊接工艺相对普通焊接工艺可以提高焊缝拉伸强度,4种工艺下得到的焊缝拉伸强度均达到母材80%以上。张瑞英[12]在1.5 mm的AZ31B镁合金板上分别开展交流CMT和直流CMT焊接试验,研究显示:两种工艺均能成功焊接镁合金薄板,焊缝熔宽均随着焊接热输入的增加而增大,但是焊缝余高减小。直流焊接试验发现,焊接速度对抗拉强度影响最大,直流CMT焊接最佳工艺参数为:电流55 A,弧长修正0,速度0.45 m/min。交流CMT焊接试验表明,当焊接电流增加、焊接速度降低时,EN∶EP为1∶1时EN极性波数减少、EN+EP为14时EN极性波数减小,焊缝区晶粒不断粗化,热影响区组织粗化并且范围逐渐扩大,同时会使余高减小、熔宽增大。交流CMT焊接的最佳工艺参数为:电流66 A、速度0.45 m/min、EN∶EP为7∶7,抗拉强度和断裂延伸率同时达最大值,分别达到母材的96.7%和85.7%,断裂位置在热影响区。周方明等[13]采用CMT焊接ME21挤压镁合金,结果表明:采用下坡变速焊接工艺,在100 A~120 A焊接电流及合适焊接速度下,均能得到表面成形良好的焊接接头;当焊接电压12.4 V、焊接电流110 A、焊接速度0.6 m/min时,焊接质量好,焊缝区组织为等轴晶,晶粒明显细化;试样抗拉强度为176.5 MPa,焊缝区硬度平均值高于母材和热影响区。Hu等[14]考察了AZ31镁合金CMT焊接的电弧特性,试验过程中采集了电弧图像和电信号,对于DC-CMT,送丝速度小于5 m/min可获得稳定的焊接过程;对于脉冲CMT,其焊接电弧在熔池和熔滴之间形成,呈不对称的钟形。熔滴的蒸发给了自己一个反冲力,把它推离了焊丝中心线。在中高功率区间内,观察到了排斥液滴过渡过程。熔滴在熔滴蒸发的反冲力作用下偏离焊丝中心线,脱离焊丝尖端,落在熔池外,影响电弧稳定性。在脉冲CMT模式下,4 m/min的焊接速度可以获得良好的焊缝和良好的接触角,可以实现镁合金的多道次熔覆。

试验结果表明,CMT焊接在镁合金焊接中相对于普通焊接方法具有显著优势,主要是因为热输入较低。但是对于镁合金CMT焊接工艺参数还需要进行系统研究,扩大各牌号镁合金焊接工艺参数窗口,并同步建立焊接工艺数据库,以提高其应用价值。

2.2 焊接接头的组织与性能研究

焊缝组织与性能CMT焊接质量息息相关,大量研究表明,力学性能优良的焊缝平整、致密、无缺陷,焊缝背面焊合良好。

赵云峰等[15]采用CMT焊接技术对3 mm厚AZ31B镁合金板材开展CMT对焊试验,研究显示,母材、热影响区和焊缝区的微观组织存在显著差异,焊缝区黑色析出物β-Al12Mg17最多,呈小颗粒状弥散非均匀分布在α-Mg基体组织上。Zhang等[16]采用CMT焊接技术在AZ31B镁合金薄板上开展堆焊试验,研究显示,熔合区由细小的枝晶α-Mg和分散的β-Al12Mg17组成。当焊接速度为14 mm/s时,焊缝区内出现气孔,热影响区出现晶粒粗化、β-Al12Mg17析出和局部熔化现象。随着焊接速度降低,β相在晶界处积累并呈带状分布,热影响区更容易发生液化裂纹。火巧英等[17]在6 mm厚的AZ31B镁合金板材开展对接试验,优化后的焊接参数可以获得良好无缺陷的焊缝,焊接过程稳定。从母材到热影响区再到焊缝区,析出的β-Al12Mg17相逐渐增多,且析出物多分布于晶界处呈弥散状分布于基体上,焊接接头的抗拉强度为212.9 MPa,但是接头在2×106疲劳试验次数后疲劳强度降低为其静载抗拉强度的7.8%。薛海峰等[18]分别采用CMT焊接、MIG焊接和FSW焊接技术在3 mm厚的AZ31B镁合金板上开展焊接试验,并对焊缝的显微组织、力学性能进行对比。结果表明,CMT焊焊接接头金相组织白色部分为镁合金基体组织α-Mg,黑色小颗粒状物质为析出物β-Al12Mg17,黑色析出物是从基体上析出的第二相,从热影响区到焊缝区,黑色析出物的数量增多,并且黑色析出物多分布在晶界处。CMT焊焊接接头焊缝区的硬度最高平均约为86 HV,抗拉强度、断后伸长率明显高于其他焊接方式,十分接近母材,且断裂位置发生于母材处。Yang等[19]以CMT焊接技术增材制造了AZ31薄壁墙,分析表明薄壁墙主要由柱状枝晶组成,包括α-Mg基体、α-Mg和β-Al12Mg17和一些分散的η-Al8Mn5相。薄壁墙试样平均初生枝晶间距从底部的17 μm增加到顶部的39 μm,枝晶间共晶的体积分数从52.1%减少到39.3%。除表层外,各层的显微组织依次为垂直柱状枝晶和变向柱状枝晶。

在显微组织上,CMT焊焊接焊缝组织一般均析出第二相β-Al12Mg17,且由于CMT焊热输入小,第二相组织尺寸较大;在显微硬度上,相比于其他焊接方法,CMT焊焊缝组织硬度较高,且硬度分布较均匀,主要是因为焊缝组织均匀;在合适的工艺参数下,CMT焊接接头抗拉强度高于其他焊接方式。综上所述,CMT焊接在镁合金焊接方面具有显著优势,具有广阔的应用前景。

2.3 异种材料的CMT焊接技术研究

目前,对镁合金、铝合金CMT焊接技术研究较多,主要集中于焊接材料、焊接工艺以及填充焊丝成分。Madhavan等[20]采用CMT焊接技术将A6061-T6铝合金与AZ31B镁合金板进行搭接,分析了工艺参数与焊缝组织、镁铝界面及接头力学性能的关系。微观组织分析表明,熔深随焊接电流的增加而增大,脉冲工艺与常规方法相比,接头强度更高。Wang J等[21]研究表明使用CMT工艺焊接的镁-铝焊缝无明显缺陷,并且添加Si元素可以有力地减少脆性金属间化合物的产生。Wang P等[22]使用inconel625镍基合金焊丝,采用CMT焊接技术制备了Mg/Al异种搭接接头,结果表明焊件抗拉性能明显优于铝基焊丝所得焊件,主要是因为镍元素可有效消除Mg/Al金属件化合物[23]。陈剑虹等[24-25]分别使用AZ92、AZ61、MnE21焊丝对AZ31B镁合金板和HDG60镀锌钢板开展焊接试验,结果表明通过调整焊接工艺参数,三种焊丝均可以获得良好的焊缝。通过比较焊缝微观组织、抗拉强度等发现AZ61焊丝在镁-钢异种金属的焊接最为优异。王涛等[26]采用CMT焊接技术对1mm厚的AZ31B镁合金及工业纯钛TA2薄板开展试验,结果表明,镁/钛异种金属焊接时,应将镁合金板置于下层,同时需提供足够的热输入量以保证钛母材熔化以及促进钛原子、镁原子扩散,提高焊缝结合强度。王岑等[27]借助ABAQUS软件构建了镁/钛异种金属搭接接头的有限元模型,对镁/钛异种金属CMT焊接过程温度场进行数值仿真,分析温度场的变化规律,并将试验数据验证仿真结果。研究显示,镁/钛两侧的温度场分布不对称,以焊缝为中心,镁板侧温度迅速上升,峰值温度高出钛板侧,且下降速度更快,主要是因为钛合金的热导率远低于镁合金。随着送丝速度的增加,峰值温度升高,达到钛合金的熔化温度,钛的熔化量也就随之增加,镁钛连接界面反应量增大,焊接结合越致密。景敏[28]采用CMT焊接技术对镁合金及工业纯铜进行搭接试验,通过调整送丝速度、焊接电流、焊接电压等工艺参数并考察其对焊接接头微观组织和力学性能的影响。送丝速度在8 m/min~ 10.5 m/min区间内,力学性能优异,强度达到Mg/Mg接头的90%以上。曹睿等[29]采用CMT焊接技术开展了3 mm AZ31B镁板和3 mm厚的Q235钢板的对接试验,获得成形较好的焊缝,焊接接头为钎熔焊接头,靠近镁侧和钢侧分别为熔焊接头、钎焊接头,钎焊接头有坡口面上的镁与裸钢板接头和镀锌钢板上表面的镁/镀锌钢的接头。Zhang等[30-31]采用CMT技术实现了镁合金与镀锌钢的连接,研究了不同焊接热输入条件下镁/钢接头在不同工艺参数下的焊缝形貌、微观组织与力学性能。结果表明焊接接头具有良好的焊缝外观。当焊接热输入为141 J/mm时,Zn元素在富锌区富集,界面层由大部分Mg-Zn相和少量Mg-Al相组成。焊缝区中的Zn元素随着焊接热输入的增加而减少,界面层出现Fe/Al相,焊接接头强度提高。当焊接热输入为159 J/mm时,接头抗拉强度高达198 MPa。然而,当焊接输入增加到181 J/mm时,焊缝区中的Zn元素燃烧挥发严重,导致钢的界面区液相润湿性和扩散性较差。

镁合金与异种金属焊接具有广阔的工程应用价值,Mg-Al异种金属之间的CMT焊接研究最先开展且最多[32-34],其余金属均有涉及。通过调整焊接工艺可以获取较好的焊接形貌以及力学性能,异种金属之间焊接最关键的制约因素是易产生金属间化合物[35],Mg-Al合金之间也不例外,目前的处理方法主要有选用镍基焊丝、焊丝中添加Si元素等措施。关于镁合金和其他金属连接的研究尚处于实验室阶段,而且只能进行简单结构焊接,对于复杂结构异种金属的焊接还需深入研究与工程实践。

3 结论与展望

近年来,镁合金产品的开发和应用愈发广泛,镁合金的连接问题也受到广大学者的关注,许多高效、便捷、环保的焊接方法也应运而生。CMT焊接技术,因其低热输入量和稳定过渡的焊接特点,已被广泛用于军工、航空航天和汽车制造等领域,尤其是在轻合金的焊接方面具有普通焊接无法比拟的优势。镁合金的CMT焊接技术有效地改善了焊缝成形效果,降低了焊接变形和焊接应力的程度,但是仍存在一些问题,以下几个方面需要进行重点关注:

1)在CMT焊接工艺方面,研究主要集中于工艺对接头组织性能的影响,以及通过各种方法对焊接接头进行后处理以提高其力学性能,对CMT焊接机理的研究还比较少。未来的研究除了应该继续完善焊缝组织的细化成形理论之外,还应着重开展对其抗腐蚀性、耐磨性以及疲劳强度等性能的系统分析,以找到更有效的提高镁合金焊接接头力学性能的方法。

2)接头组织的各项性能与焊缝金属的塑性流动状态直接相关。目前,金属组织的流动机制的研究还未有重大进展,因此,加强对塑性流动机制的探索,通过数值模拟与试验分析相结合的分析塑性流动规律将是未来工作的重点。

3)金属间化合物的存在,CMT焊缝熔深浅,对CMT Advance、CMT+Pluse和双丝CMT的研究较少,因此还需要广大科研工作者做进一步的研究。

4)超声辅助焊接已在镁合金焊接过程中展现出了突出的作用。但是目前关于超声振动辅助CMT焊接镁合金的报道较少,因此还需要进一步研究超声辅助镁合金焊接机理,将超声能量的作用发挥到最大,以更好地发挥CMT技术在镁合金焊接过程中的作用。