基于AMESim与MATLAB的混合动力汽车联合仿真平台设计①

2021-11-02杜爱民陈垚伊张东旭

杜爱民, 岳 超, 陈垚伊, 张东旭

(1.同济大学汽车学院,上海201804;2.联合电子有限公司,上海201806)

0 引 言

新能源汽车是指不使用常规的车用汽油或柴油作为动力来源,或是采用常规燃料但采用新型车载动力装置,综合车辆新技术形成的具有先进技术原理、新技术、新结构的汽车[8]。新能源汽车通常分为纯电动汽车(Electric Vehicle,EV),混合动力汽车(Hybrid Electric Vehicle,HEV)和燃料电池汽车(Fuel Cell Vehicle,FCV)等[1]。混合动力汽车采用内燃机和电机混合驱动,电机的引入使发动机可以避开低效率区间进行工作,提高了能量的利用率,而内燃机又可以解决纯电动汽车行驶里程短、充电慢等问题。混合动力汽车既能够保证行驶里程,又可以保证发动机的工作效率,达到了节能和环保的目的[2]。

如何对混合动力汽车的动力源进行分配是提高整车能量效率的研究方向,搭建精确、合理的仿真模型对能量管理策略的研究有重要意义。以此为基础,针对一款复合功率分流式混合动力汽车基于AMESim和MATLAB/Simulink搭建了联合仿真平台,该平台通过整车物理模型和控制信号模型可以复现混合动力汽车的驾驶情况,对发动机燃油消耗和电池电量进行预测,为整车能量管理和控制奠定了基础。

1 整车物理模型搭建

1.1 整车基本参数

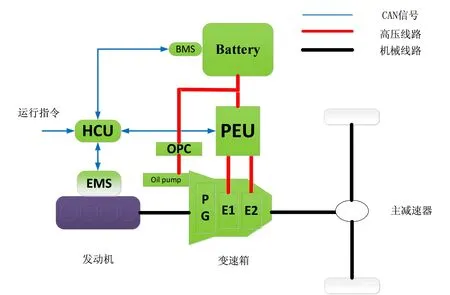

为了搭建整车物理模型,需要整车子模块的基本参数。研究车辆是一款搭载新型复合功率分流式混合动力系统的插电式混合动力汽车,其控制系统结构如图1所示。

图1 复合功率分流式混合动力汽车系统结构简图

图1 中,PG为双行星排机构,E1、E2分别为小电机和大电机。混合动力汽车整车控制器(HCU)根据油门踏板和制动踏板信号,确定驾驶员的运行指令。HCU通过CAN通讯将控制指令发送给发动机控制器(EMS)、电池管理系统(BMS)、合成箱油泵控制器(OPC)和电机控制单元(PEU)。EMS控制发动机转矩和转速,PEU控制电机输出转速与转矩,OPC控制油泵输出的油压以此控制离合器与制动器状态。整车的关键参数在表1列出。

表1 整车部件的关键参数

1.2 发动机模型

作为核心动力元件的发动机,其模型的好坏对于整个模型仿真的结果具有重大影响[3]。考虑到发动机模型参数获取的难易程度,国内外混合动力汽车发动机模型普遍采用静态模型[4]。静态模型主要是数值模型,通过试验得到发动机的特性数据,然后通过查表差值的方法建立发动机输入与输出模型。该模型建立不需要复杂的数学公式,参数数据获取容易且计算速度快,常用在整车性能与油耗优化控制。

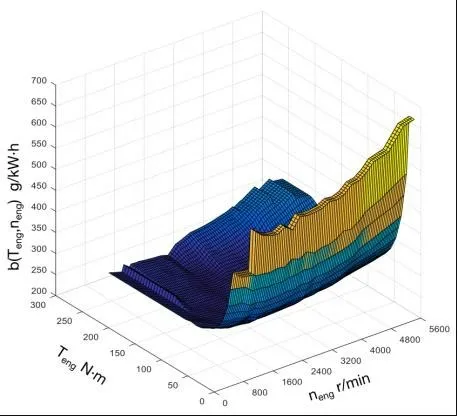

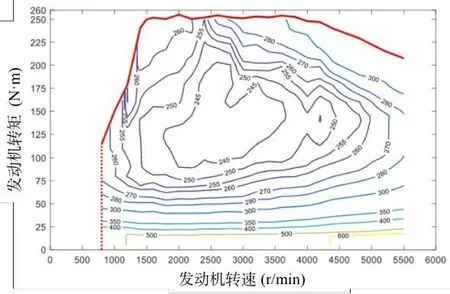

发动机模型是发动机静态模型,主要根据发动机在稳态工况下通过台架测试得到的对应转矩转速下的燃油消耗率建立的。如图2所示为发动机油耗map图。图中z轴坐标表示发动机比油耗,单位为g/k W·h。

图2 发动机燃油消耗map图

为了更直观地观察发动机油耗,使用MATLAB对发动机的油耗map图做等高线,可以得到发动机的万有特性曲线,如图3所示。其中红色实线为发动机的外特性曲线。发动机的油耗F fuel,单位g,根据发动机输出转矩(T eng)和发动机转速(n eng)从发动机燃油map图中插值得到的比油耗(b(n eng,T eng))按照下式计算。

图3 发动机万有特性曲线

1.3 电机模型

作为第二动力源的电机,是混合动力汽车重要的组成部分。混合动力汽车的电机在电池SOC较大时能够独立驱动汽车运行,所以混合动力汽车所用电机需要具备机电转化效率高、动态响应快、功率密度高等特点[5-7]。

研究的混合动力系统采用的两个电机都是永磁同步电机。额定功率分别为40k W和70k W,额定转速都为9000r/min,最大转速11000r/min。电机的建模是基于试验测得的电机效率map图。电机效率map图是在电机工作区间稳定后,测得电机稳态工作下的输入电压U m、电流I m,同时测得电机的输出转矩;T m、转速n m。根据如下公式计算电机效率:

按上述方法将两个电机的工作范围内的按一定的间隔依次测得历经所有的工作点,得到电机的效率map图,如图4和图5所示,分别为两电机的效率map图。

图4 电机E1效率map图

图5 电机E2效率map

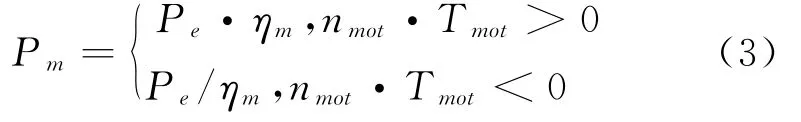

在计算电机机械功率P m时,会根据电机转速和转矩电机在效率map图上插值得到电机的效率ηm。当前电机工作点的电功率P e和机械功率P m的计算关系式如下:

式中,T mot表示电机的转矩,n mot表示电机转速,当n mot·T mot>0时电机对外输出做工属于驱动状态,当n mot·T mot<0时,电机此时为发电机属于能量回收状态。

1.4 电池模型

动力电池作为混合动力汽车的电能储存装置,对于整车纯电动里程大小以及电机充放电功率限制有着至关重要的影响。目前常用的电池模型主要包括:内阻等效模型(Rint)、二阶RC等效电路模型、GNL等效电路模型以及PNGV等效电路模型[8-9]。采用易于搭建的Rint模型,其将电池等效为电源U和内阻R串联的结构。

研究对象采用96节单体电池作为动力源,每节电梯电池的开路电压与电池温度和SOC有关,如图6为常温下单体电池的开路电压关于SOC的变化曲线。

图6 单体电池开路电压随SOC变化曲线

因为电流对时间的积分为电荷量,所以电池的SOC变化量ΔSOC采用安时积分法进行计算,其公式如下。

式中,C batt表示电池容量,单位Ah;t表示时间,单位s。

电池的电流I根据电池-电机系统回路计算,其回路的电功率平衡方程为

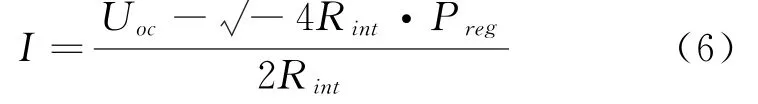

式中,P req为电功率需求,当P req大于0时,此时电池为放电状态;当P req小于0时,电池为充电状态。根据公式5可以求出每一时刻需求功率P req产生的瞬时电流I,其计算公式如下。

当电池处于放电状态,P req大于0时,公式6可能会出现无实根的情况,这是因为P req超过了电池的最大放电功率,那么此时实际电流值为最大电池放电功率对应的最大电流值。当电池处于P req充电状态时,公式6必定有结果,电流I为负值,但实际应该考虑电池的最大充电功率。可见电池的最大充放电功率对电池SOC计算其重要影响。研究的电池组最大放电功率为90k W,最大充电功率为70k W。

1.5 变速箱模型

混合动力变速箱作为复合功率分流混合动力系统的核心部件,对其合理的控制是提高能源利用率降低油耗的关键。如图7所示为变速箱的结构简图和等效杠杆图。

图7 复合功率分流混合动力变速箱结构

等效杠杆图中,a为前排行星齿轮机构的传动比,值为-2.06,b为后排行星齿轮机构的传动比,值为-2。

根据变速箱四轴对应的动力元件和各轴的转动惯量可以得到如下的动力学方程:

式中,J S1、J S2、J PC1和J OUT分别为前排太阳轮及其连接件、后排大太阳轮及其连接件、前排行星架及其连接件和输出齿圈的转动惯量,其中在不同的离合器C0和C1状态下J PC1和J S2的值有所不同。αS1、αS2、αPC1和αOUT分别为前排太阳轮、后排大太阳轮、前排行星架和输出齿圈的角加速度。T S1、T S2、T PC1和T OUT分别为前排太阳轮、后排大太阳轮、前排行星架和输出齿圈的转矩。

根据图8(b)的等效杠杆图的力矩平衡可得到如下的转矩关系式

根据前排太阳轮、后排太阳轮和前排行星架分别对输出轴产生的转矩平衡,可得到:

根据行星排转速关系式11,可得到此混合动力变速箱前后行星排转速方程:

将公式13、14两边分别对时间进行求导数,可得到四个轴上角加速度方程:

结合公式7至12,加上公式15和16,可以发现整个方程组共有8个方程和12个参数,所以只要已知其中四个参数就可以求出另外八个参数。可以将上述方程组转化为矩阵方程AX=CD的形式,如下式所示:

其中,

因为行星排齿轮的转动惯量相对于发动机和电机的转动惯量可以忽略不计,所以,转动惯量当离合器C0闭合时,J PC1=J eng,J S2=J E2,J eng、J E2分别为发动机和大电机的转动惯量;当离合器C1闭合时,J PC1=0,J S2=J E2+J PC1;当C0和C1都闭合时,J PC1=J eng,J S2=J E2+J eng。

基于AMESim搭建的变速箱结构如图8所示。

图8 变速箱AMESim模型

1.6 整车动力学模型

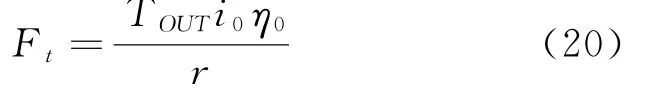

为了得到整车在混合动力驱动系统下的车速以及加速度等信息,需要建立整车动力学模型。与传统汽车类似,混合动力汽车受到的阻力主要有四部分组成:滚动阻力F f,空气阻力F w,加速阻力F j和爬坡阻力F i。整车受力分析如图9所示,其中F t为传动系统的驱动力,α为坡度,G为整车重量,u s为车速。。

图9 整车受力分析图

因此整车的受力平衡方程为:

其中,各部分方程式如下:

式中,i0为主减速器传动比,η0为传动系统机械效率,r为车轮半径(m)。

式中,f为滚动阻力系数,M为整车质量(kg),α为坡度。

式中,A为整车的迎风面积(m2),C D为整车空气阻力系数,v为车速(km/h)。

式中,δ为汽车旋转质量换算系数,通常汽车δ的计算公式如下:

式中,I w为单个车轮的转动惯量,I f为发动机飞轮的转动惯量,i g为变速箱传动比。针对的混合动力汽车,根据经验选取δ为1.05。

2 AMESim与MATLAB联合仿真

通过AMESim搭建整车物理模型,模型中有物理连接和信号连接。物理连接指机械连接主要传递转矩和转速;信号连接主要负责各部件状态信号的传递。在MATLAB/Simulink中搭建整车控制逻辑,然后通过联合仿真模型将控制信号传递至AMESim整车物理模型里。其中AMESim整车模型如图10所示。Simulink整车控制模型如图11所示。

图10 AMESim整车物理模型

图11 Simulink整车控制模型

Simulink模型将小电机输出转矩(TE1)、大电机输出转矩(TE2)、发动机输出转矩(Saf_Tvm)、锁止器B1和B2的锁止使能信号(B1_lck_enbl,B2_lck_enbl)、离合器C0和C1的闭合使能信号(C0_lck_enbl,C1_lck_enbl)、发动机怠速信号(B_stophcu)、挡位调用地址(Co Veh_Sub Fun_ID)、整车需求转矩(THOSoll),等信号传递至AMESim模型中。AMESim将SOC、实际车速(Actual_velocity)等信号发送给Simulink控制模型。

3 模型验证

为了验证仿真模型的合理性和准确性,需要与实车测试数据进行对比分析。

混合动力汽车中涉及多个控制单元,如混合动力汽车控制器(HCU)、发动机控制器(EMS)、电池控制器(BMS)和电机控制器(PEU)等,这些控制单元之间通过CAN网络传递信号。采用INCA软件和其配套的ES581配件进行整车状态实时监控和HCU数据采集。INCA软件以CAN通讯作为通讯总线,以XCO作为通讯协议,可对整车控制器进行在线标定和监控。INCA软件不仅能够采集整车CAN网络信号,而且还可以采集整车HCU控制器中的信号。INCA软件采集过程如图12所示。

图12 通过INCA采集实车实验数据

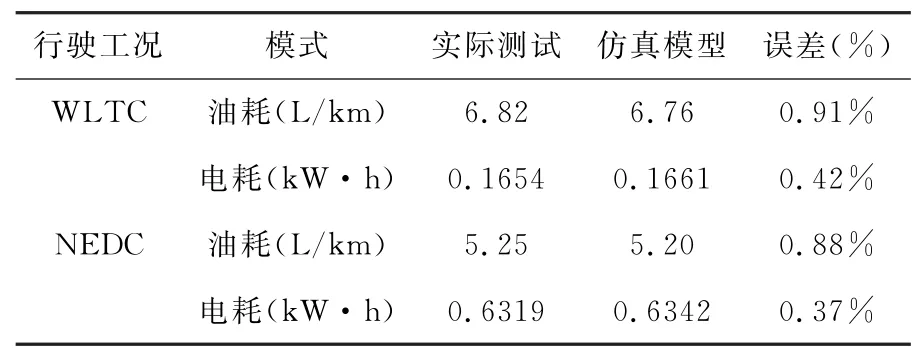

仿真验证通过实车试验时采集HCU的控制信号,然后将控制信号导入Simulink模型用于控制AMESim整车物理模型,SOC初始值设为0.3,最后对仿真结果和实车采集数据进行对比分析。如图13和图14所示,将仿真车辆模型的速度与WTLC和NEDC条件下的实际车辆速度进行了比较。在图13和图14中,紫色线是实际车速,黄色线是模拟车速。可以看出,仿真车速与实际车速基本一致。综合考虑测试环境等因素,仿真结果在误差容限范围内,说明了协同仿真模型的合理性。如表2所示,将仿真结果与混合动力模式下的实际油耗和功耗结果进行了比较。误差均在1%以内,证明了仿真模型的合理性。

图13 WLTC工况下仿真与实际速度对比图

图14 NEDC工况下仿真与实际速度对比图

表2 实际与仿真模型电耗油耗对比

4 结 论

以一款复合功率分流式混合动力汽车为模型基于AMESim与MATLAB/Simulink设计了联合仿真平台。该仿真平台包括整车物理模型和整车信号控制模型,可以模拟整车驾驶情况,并对发动机燃油消耗和电池电量状态进行预测。该联合仿真平台在WLTC和NEDC工况下进行了验证,通过实际试验数据和仿真数据的对比得出以下结论:

(1)在WLTC工况下,实际油耗为6.82L/100km,仿真平台油耗为6.76L/100km,误差为0.91%;实际电耗为0.1654k W·h,仿真电耗为0.1661k W·h,误差为0.42%。(2)在NEDC工况下,实际油耗为5.25L/100km,仿真平台油耗为6.76L/100km,误差为0.88%;实际电耗为0.6319k W·h,仿真电耗为0.6342k W·h,误差为0.37%。

(3)该联合仿真平台的误差量较小,后续可以考虑在该平台上进行能量管理策略的研究。