一种自动化微量液体加样模块的设计①

2021-11-02杨延丽郑新旺杨光松

杨延丽, 郑新旺, 杨光松

(集美大学a.诚毅学院,b.信息工程学院,福建 厦门361021)

0 引 言

近年来,随着社会地进步在工业生产、检测检验、实验室和医疗仪器等领域,对自动化微量液体加样的功能需求日益增大,越来越多的检验检测项目已经由传统的手工检验分析法逐步向全自动化发展,自动化的微量液体加样是这些自动化系统的重要组成部分,为此设计了一种自动化的微量液体加样模块,可以嵌入到全自动化检测检验系统中。

1 总体方案设计

从简化自动化微量液体加样模块机械结构的角度出发,采用一次性TIP头作为吸液容器,避免了钢针吸取液体带来的交叉污染和需要复杂清洗装置的问题。目前液体加样的方式主要有两种,蠕动泵和注射泵加样,蠕动泵是采用软管挤压的方式输送液体,最高加样精度只能达到10u L左右[1],所以选用滚珠直线电机驱动高精度微量注射针(即注射泵)的机械结构。自动化微量加样模块是安装在XYZ三轴的机械臂上的,在此基础上执行完整的加样流程。微量液体加样流程如下:机械臂上的Z轴复位→Z轴带动TIP头下移→移动到试管口时放慢速度,边下移边查询下位机的液面探测信号→探测到液面后继续下移一段,下移深度根据目标吸液量计算得出→微量注射泵电机驱动注射针吸液→Z轴上移到复位位置→机械臂移动到目标位置→Z轴下移,微量注射泵电机反转将TIP头中液体加到目标孔杯中。

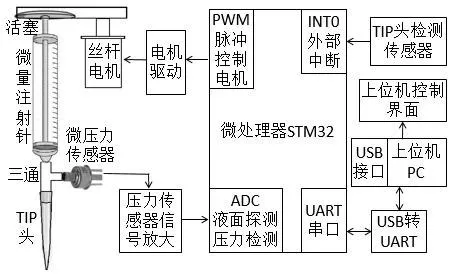

模块采用STM32F103作为下位机微控制器,用外部中断检测是否取到TIP头,取到TIP头后读取微压力传感器信号进行液面探测、腔内气压变化检测。微处理器通过串口与上位机PC通信,根据上位机的吸液量要求计算电机脉冲数,通过PWM驱动丝杆电机,电机带动微量注射针的活塞运动吸样、吐样,完成液体加样。模块设计方案框图如图1所示。

图1 自动化微量液体加样模块框图

2 机械结构设计

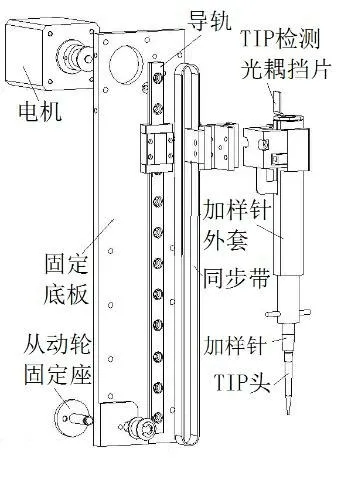

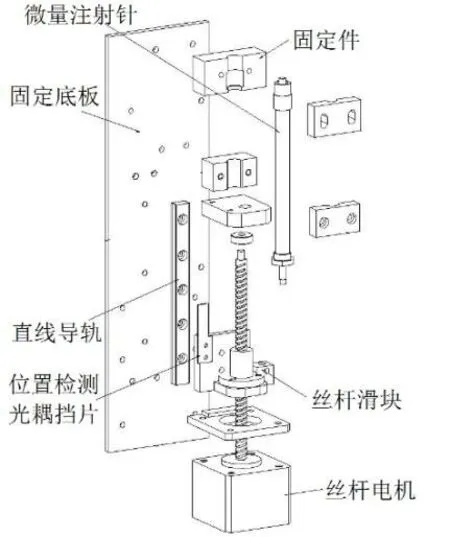

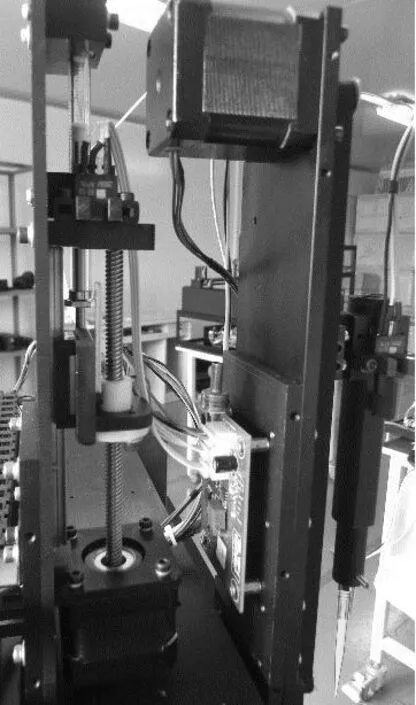

微量液体加样模块机械结构包括加样针模块(Z轴)和微量注射泵模块,微量注射泵模块挂载在Z轴上。加样针模块主要包括加样针管、加样针外套、加样模块运动机构;加样针内管(内径1mm)与微量注射泵下端相连,加样针下端呈锥形,用于取TIP头,如图2所示。微量注射泵模块包括精密微量注射针、直线步进电机和直线导轨等,机械结构如图3所示。使用一个三通将微量注射针内腔、TIP头和微压力传感器连接起来[2],加样针和微量注射泵实物如图4所示。

图2 加样针机械结构图

图3 微量注射泵机械结构图

图4 加样针和微量泵实物图

加样针机械结构中电机提供动力,电机通过同步带传送动力。加样针外套、同步带和直线导轨的滑块固定在一起。加样针外套内安装加样针管,并内置弹簧,加样针管下移扎取到TIP头时,会受到向上的力,连接加样针管和加样针外套的弹簧被压紧,固定在加样针管上的光电传感器(光耦)挡片上移到光耦的U型槽内,光耦输出一个电平信号,由此可判断取TIP头成功。该设计将光耦放置在内部表面发黑的加样针套管中,很好的解决了由于环境光线干扰引起的光耦误判问题,提高了可靠性。

吸液主要由注射泵组件完成,微量注射针活塞顶端、丝杆电机滑块和直线导轨滑块固定在一起,增加直线导轨为了确保丝杆滑块精准直线运动轨迹,从而保证了精密微量注射针活塞运动的直线性,解决了长时间运行后注射针气密性越来越差的问题,提高了加样的精度和重复性指标。

吸取液体时,Z轴驱动加样针模块向下运动,取一个TIP头,软件检测到光耦信号,说明取TIP头成功,Z轴上移复位。机械臂运动到待吸取的样本容器上方,TIP头下移,当探测到液面时,微量注射泵丝杆电机转动,丝杆滑块沿着直线导轨运动,滑块带动微量注射泵活塞向上运动,吸取液体[3]。达到上位机要求吸液量后,微量注射泵运动机构停止吸样,Z轴上移收回。机械臂运动到目标吐样孔杯上方,Z轴带动TIP头下移到合适的位置,微量注射泵电机反转吐样。

3 硬件电路设计

微量液体自动加样模块硬件电路主要包括TIP头检测、微量注射泵驱动、液面探测和与上位机通信电路等。

3.1 TIP头检测

TIP头检测的硬件电路主要是获取光电传感器(光耦)信号。取TIP头时,挡片上移到光耦的U型槽内,此时光耦输出一个电平信号,该信号接到微处理外部中断上,在中断服务程序中将取TIP头成功的信号发送给上位机PC。

3.2 微量注射泵驱动模块设计

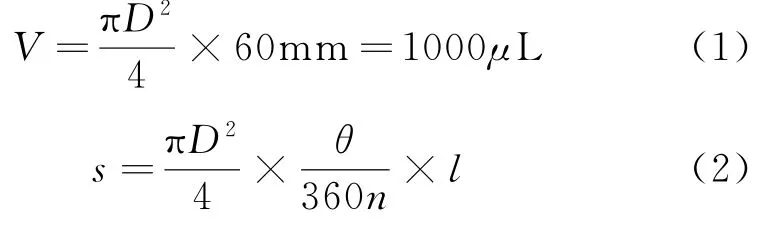

微量液体自动化加样依赖于微量注射泵驱动模块的设计,微量注射针选型和电机驱动是设计的两个关键点。微量液体加样的精度、重复性等指标,主要是微量注射泵决定的[4]。根据设计目标的加样量和加样精度指标要求,经过对比调研,选择台湾宏濬仪器有限公司的1000μL容量SGCLR-1000型微量注射针,它采用玻璃管身和Teflon型活塞,气密性好无泄漏,耐用性强。该注射针行程为60mm,容量为1000μL,代入体积公式(1)。驱动活塞的步进电机步距角为1.8°,计算注射针步进电机每一步的加样量,也称为分辨率s,如式(2)所示。

式(2)中,D为活塞直径;θ为电机步距角;n为步进电机细分数,l为步进电机丝杆导程,上述的后三个参数在设计中分别为1.8°、40细分、6 mm(导程=螺距×螺纹头数),代入式(2),可得式(3)。在40细分时,步进电机每发出一个脉冲的加样量为0.0125μL,则1μL需要发送80个脉冲。所以微量注射本的加样速度与发送脉冲频率的关系为式(4)。式(4)中,v为加样速度;f为发送的脉冲频率。

根据计算出的加样精度,可以确定步进电机在加速减速曲线控制中需要发送的脉冲频率,以及每个台阶数下电机走的相应步数。步进电机旋转角度取决于脉冲个数,转速取决于脉冲频率[5]。

3.3 电机驱动电路设计

经过对电机负载转矩、启动频率、脉冲当量与传动比等因素分析对比后,设计选择了步距角1.8°的42型滚珠丝杆步进电机,丝杆长120mm,导程6 mm,该电机采用铜芯线圈,响应快速,丝杠运行平滑精准,低发热低噪音。电机驱动芯片选用东芝THB6064H,它是大功率、高细分两相混合式步进电机驱动芯片,该芯片采用双全桥MOSFET驱动,最高支持64细分模式,可以实现高性能、多细分、大电流的驱动。在丝杆的可运行范围两端设计了定位节点,在丝杆滑块和直线导轨滑块相接处设计了光耦挡片,两端定位节点采用光电传感器(欧姆龙EE-SX671A型光耦)检测挡片,作为位置信号传感器。

电机驱动电路如图5所示。微处理器STM32F103运行速度快,可以输出脉宽调制PWM信号,PWM通过精准的数字输出产生周期、相位、占空比可调的方波脉冲序列,精确控制步进电机。在步进电机启动、吸样和吐样的过程中,需要采用分段方法进行升速、恒速和减速的控制,满足加样速度和平稳运行的要求,这个控制通过调节PWM占空比来实现[6]。

图5 微量注射泵驱动模块电路

微处理器与电机驱动芯片之间采用TLP521光耦进行隔离,光耦的输入端是一个发光二极管,加电阻是为了限制电流,不加电阻容易烧毁,加二极管(1N4148)是为了保护光耦。THB6064的ALERT引脚是温度保护及过流保护输出端,常态为1,过流保护时为0;ENABLE是使能脚,ENABLE=1时选通,芯片正常工作;CLK是步进电机脉冲输入端,设计中用微处理器的PWM控制电机脉冲;CW/CCW是电机正反转控制端;OUT1A、OUT2A是A相功率输出端,接步进电机的A相两端,OUT1B、OUT2B是B相功率输出端,接步进电机的B相两端。

3.4 压力法液面探测电路设计

微量液体加样过程采用压力法进行液面探测。经对比选择GE公司生产的NPH系列的低压固态微压力传感器NPH8007DH,选择表压型,压力量程7 kPa(0~1psi),表压型输出的是腔体内压力与大气压的差值,即TIP头在未接触到液面时,腔体内气压与大气压相同,一旦TIP头接触到液面时,由于TIP头细端出气口被封堵,腔体内气压突增,微压力传感器输出电压信号会突然上升。在吸样过程中腔体内压力逐步下降,吐样过程从最小值逐步增大回到大气压值[7]。该传感器采用了微机械和超大规模集成电路的最新技术,感知压力的压阻应变片被离子注入到惠斯通桥路结构内,在微机械的硅隔膜上形成惠斯通桥路结构,通过压力变化使桥臂上应变片发生形变,形变使电阻值发生变化打破电桥平衡后有电压输出。这样的结构使传感器具有优良的输出稳定性。另外,恒流激励使传感器的输出电压与压力成线性关系,输出端信号可达100m V。

为此设计的微压力传感器信号处理电路如图6所示,给NPH8007DH传感器提供恒流源供电,并对其输出的差分信号进行放大和转换。图中LM334为传感器提供恒流源,传感器的差分信号经电桥输出,接到5V单电源供电的AD623放大器,只放大差模信号,有效提高抑制比,同时将差分信号转换为单端信号AOUT送入微处理器的ADC中。AD623是一款低成本、高精度的仪表放大器,它采用经典的三运放改进设计,仅需要一个外部电阻RG来设置增益,增益范围为1~10000,增益计算公式为G=100 kΩ/RG+1,AD623的pin1和pin8之间的电阻就是RG,用一个187Ω和一个100 kΩ的电位器并联而成。

图6 微压力传感器信号处理电路

微处理器STM32F103内置12位逐次逼近型的模数转换器,微压力传感器输出信号电路的AOUT接到STM32F103的PA0-WKUP/ADC_IN0引脚上,将ADC配置为DMA模式,快速的将传感器压力信号转换为数字信号,判断是否探测到液面、吸样过程压力变化和吐样时压力变化,传送给上位机PC来辅助控制微量加样的全过程。

4 通信协议

实现上位机和下位机之间的通信需要制定完备的通信协议,下位机按照要求执行上位机的动作要求,响应或发送执行机构的状态信息,包括复位、参数设置、光耦信号、TIP头有无、液面探测状态、吸样、吐样、释放电机等。根据通信内容要求,制定通信协议部分指令如表1所示。

表1 部分通信指令表

下位机对PC指令进行解析后,解读PC指令内容,再执行指令,或者返回PC所需要的数据,出现异常或错误时及时向上位机报错。下位机软件解析通信指令流程如图7所示。

图7 执行动作、设置参数、PC索取参数指令处理流程

5 指标测试

考虑到本模块的实用性的要求,对加样精度、重复性、液面探测准确性、取TIP头的准确性等编写了测试用例,设计了软件测试工具,进行了单元测试、集成测试、整体功能测试和指标测试。其中加样重复性测试采用精密微量电子天平称重,记录加样数据,测算加重复性指标。根据国家计量检定标准JJG 646-2006移液器检定规程[8],定量移液50μL的要求:重复性误差≤1.5%,容量允许误差±3.0%。

通过移液重复性指标测试可以确定本自动化加样装置的微量液体加样重复性。对于微量液体测量采用直接测量体积方法很困难,因此改为重量法测量。恒温22℃时使用精度为0.01mg的精密微量电子天平逐个对30个孔杯称重,记录空孔杯重量,将拆下来的30个孔杯装回微孔板上,向30个孔杯中各加入50μL的蒸馏水,再逐个对加液后的孔杯称重,两者相减就是加入的液体的重量。在进行误差计算时,理论上应该将重量除以密度换算成体积,但是根据误差计算公式,分子分母上都需要除以密度,所以直接用重量计算误差即可[9]。根据重复性计算公式,使用有限次测值的算术平均值和标准差估计值公式[10]对测量数据进行计算,标准差估计值与算术平均值的比值就是重复性指标(CV值)。采用该测量方法对加样量50μL、100μL、500μL、1000μL进行多次重复测量计算重复性指标。根据取加样50μL的其中一次测试数据计算样误差、标准差估计值、重复性,得:

可以看出重复性CV≤1.5%,最大加样容量误差≤3%,满足国标要求。

6 结 论

根据微量液体加样模块自动化流程的需求,设计了加样针模块和微量注射泵模块的机械结构、微量注射泵驱动电路、液面探测电等,下位机微处理器通过采集微压力传感器信号获取液面探测信号,根据吸样量计算驱动电机的脉冲数,再通过微处理器的PWM精确控制丝杆电机的平稳、精确运行,同时与上位机通信执行指令和传递参数,完成自动化精准加样流程。测试结果表明,加样重复性、最大误差等指标满足国标要求。模块研制过程不断遇到问题,又不断改进、优化设计,解决了TIP头检测光耦误判、长时间运行后注射泵气密性变差、加样指标和运行可靠性达不到要求等问题,具有较强的实用价值。在下一阶段的研究中,进一步研究如何实现更小加样量以及如何达到更好的性能指标。