浅谈影响电解铜质量的因素及措施

2021-11-02赖长盛

赖长盛

(江西铜业(清远)有限公司,广东 清远 511500)

铜的电解提纯:把铜含量99%的粗铜打造成厚板与纯铜打造的薄片分别放置为阳极和阴极,选择硫酸与硫酸铜的混和液充当电解液。接入电源,铜将在阳极变为铜离子转向阴极,在阴极处出现电子,同时将析出纯铜,也就是电解铜。粗铜内杂质也将以离子的形式存在,最为常见的铁、锌等活跃元素,然而此类离子不同于铜离子,难以有效析出,因此在电解的过程中,可以通过协调电位差的形式,使得此类离子免除阳极处析出。其他活跃度相对较低的元素,则将会直接堆积在电解槽的底端,最为常见的主要有金和银等元素。由此最终产品的铜板也就是电解铜,有着较高的质量,能够用于打造电气产品。对于电解槽底端的离子群属于“阳极泥”,拥有大量的金和银,其价值较高,产生巨大的经济收益。

1 电解基本原理

借助火法来冶炼铜能够生成98%~99.8%铜含量的产品,难以有效对接现代工业的需求。所以,大多数火法冶炼铜往往要借助电解铜的形式,有效弥补火法冶炼中出现的杂质,生成电解铜。19世纪70年代,电解铜这一工艺开始应用在工业领域中,实现了基本原理的沿用。现阶段,在银联投资过程当中,大多都借助传统法与永久性阴极法,此次研究的重点在于传统法,一般认为传统法师采取火法精炼的形式,将阳极板与纯铜薄片分别设置在阳极和阴极,选择硫酸铜与硫酸的混合液充当电解液,那么在接通电源之后,阳极处的铜能够与电位较负的金属同时与溶液混合,其他贵金属和难以溶解的物质将在电解槽的底端沉积。溶液内的铜能够从阴极处析出,而电位较负的金属与电解液进行的净化活动同时消除。另外,析出的铜纯度高达99.99%,属于一种高纯阴极铜,也就是电解铜。

2 铜电解主要控制技术及参数

2.1 原料

对于原料来说需要满足各类指标,其一物理规格要对接各个阳极板的重量差小于5%,保持同等厚度,另外下厚度要小于上厚度;板面尽可能不要弯曲、药无气泡、毛刺与其他的附着物;耳部也要保持完好无损,不能出现冷隔层等情况。鼓肚、弯曲的阳极板会发生极间短路,极大威胁电效。下表1具体展示了原料的化学指标情况。

表1 原料的化学指标

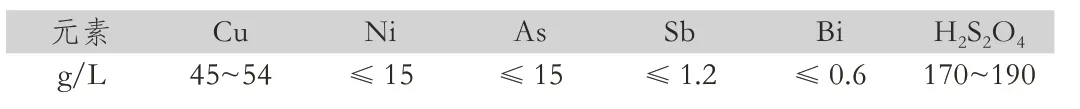

2.2 电解液成分

铜电解液是一种硫酸铜与硫酸的混合液,假设将阴极与阳极看作是同电解阶段的支柱,那么电解液就是整个铜电解活动中必不可少的载体,使得铜离子实现了有效的转移,电解液、阴阳极的成分和电解铜的质量存在着相关性。下表2是对于结液组成成分的具体展示。H2S2O4有着一定的局限性,同时硫酸和硫酸铜的溶解度呈现出负相关的关系,当硫酸相对较低时,硫酸铜的溶解度相对较高,电解液中Cu2+浓度要尽可能大于35g/L,从而使得AS、Sb、Bi等物质能够有效在阴极处析出,Cu2+浓度的变化将直接影响电阻、槽电压、电能消耗的变化,同时呈现出正相关的关注。在到达某一点时会析出硫酸铜。

表2 解液的组成成分

2.3 电解液温度、循环

电解液容易受到温度的影响,温度与电解液的粘稠度之间呈现出负相关的关系,也就是当温度相对较低时,将加大电解液的粘稠度,进而阻碍了阳极泥的堆积,电解液电阻值较高,需要产生较大的能耗。不可忽略的是,铜离子本身的扩散能力与阴极处铜离子贫化几率呈现负相关的关系,当温度到达某一高点时,整个添加剂将会在短时间内有效分解,增加电解液的蒸发量,进而不利于作业环境的进化,会产生大量能耗。当电解液在60℃~65℃时,整个铜的质量相对较高,能耗量较小。针对避免浓差极化、热量扩散、添加剂、体积恒定等目标,必须借助电解液的循环,阳极板的成分、电流密度、电解槽的容积都直接影响电解液的循环量,大多数情况下单槽电解液循环量18L/min~35L/min,循环方式主要有上进下出与下进上出。平行流技术选择大电流密度,是一种强化循环形式。本单位为加快阳极泥沉淀,借助上进下出,循环量大概在20L/min~22L/min。

2.4 添加剂

为了确保电解铜的高质量和高纯度,对于电解活动阶段,往往需要添加一定的活性物质,最为常见的主要包括明胶、硫脲、干酪素、盐酸等。明胶可以提高阴极铜结晶的纯度和净度,提高光滑度,极大压制表面结粒。硫脲能够提高阴极铜结晶的细化和密度,发挥细化结晶的功能。盐酸是一种添加剂,能够将部分AgCl沉淀转移到阳极泥,控制贵金属的沉积,提高阳极的光滑度。

2.5 电流密度、同极距

电流密度对于铜电解生产发挥重要的作用,将会制约阴极铜沉积物结垢和特性,当电流密度相对较小时,存在的细粒、粘附的阴极沉积物,阻碍后续生成晶核。维持电流密度不变,在硫酸浓度与硫酸铜浓度的作用之下,也将会直接影响电解液的电压,同时二者浓度与电阻、电压均呈现出正相关的关系;保持电解液成分一定,电流密度将直接确定电解液的电压,同时二者之间呈现出正相关的关系,当电流密度与电压相对较高时,电耗也相对较大,本单位大多保持250A/m2。同极距是槽内相邻阴极或阳极中心之间的间距,合理的缩短极距能够减小电解液的电压降,保持小电耗,同时出现多个槽内的阴阳极片数,保持高生产率,另外加大电极短路的漏洞,本单位选择了一个半小时。

3 影响电解铜质量的因素及解决措施

3.1 板面粒子

板面局部粒子,由于阴阳极极距的差异,使得阳极板出现了不平整、鼓包和存在其他附着物的情况,在这样的情况之下,要明确合理的阳极板,将其放在槽头、槽尾;阳极板在电解槽中弯曲,阳极板位于双极照缸处调整,维持水平;而始极片局部水平效果差额问题,要在机组、出装槽处保持水平;对于始极片薄,由于加工应力出现的弯曲,要借助电调平板,实现水平,另外种板检查钛板、接触点;电调调整短路阶段附近电铜极距不同,所以在调节短路过程中必须有效监测附近3块阴阳极板;电调借助探棍过程中,将涉及到阳极,同时需要将这一工具紧紧靠着电铜表面,避免扬起槽底沉降的阳极泥。板面存在诸多粒子:其一可能是阳极板不光滑,槽电压较高,要借助单槽断电、吊出阳极板冲洗;其二,可能是原料阳极板高氧度,确保高位槽液位存在溢流,分液缸排气,由此减轻含氧量高的制约;同时由于溢流口挡液板缺陷、循环量小,电解槽中铜离子贫化、接触点导电性差,添加剂使用不当等因素,使得板面出现了诸多的粒子。板面下部粒子,可能是始极片弓板、不平直、出装槽必须根据要求调整各个始极片。同时由于电解液量多,阳极泥难以堆积,细小颗粒位于始极片,出现了部分短路的情况,也是出现粒子的原因,电解铜含银量的增加,必须及时了解和把握电解液中各成分的含量,去除各类杂质和分解物。

3.2 异形、刀口铜

其特征在于电铜边缘有缺口、电铜左右厚度不同,完成此类问题的原因在于:钛板表面出现氧化层或油污,铜皮韧性差、压纹存在裂纹、存在偏板,电调解决短路后没回归原位,根据具体问题选择匹配的方法,比如修整钛板,增加或者减少添加剂,保证调片和照缸的品质,解决短路问题后要明确左右是否对正,机组对于铆耳时片歪斜状态、高低耳现象,必须进行扶正。对于阴阳极板近来说,其电解液的电阻与电流存在负相关关系。所以,此处十分容易出现金属沉积,生成大量的粒子,分布在表面各个部分,因此出现了刀口铜。

3.3 上沿白边、下沿发绿

当电解液的液位相对较低时,将会直接使得电解铜出现了开花粒子或白边,许多硫酸铜结晶处于上沿,在缺水时转化为白色粉末。针对这一现象必须要继续高度关注槽面作业管理,在规定时间内完成提液,或者在出铜前借助高压水枪进行冲洗,当电解铜下沿发绿时,大多数是因为电铜下沿存在硫酸铜水印,遇潮发绿,烫洗水未长期应用,存在较大的酸性物质,烫洗时间、烫洗水温度违规等因素,因此,可以通过不同的因素来选择差异化、精准化的方法,比如加大烫洗时间,升高烫洗温度等。

4 电解铜的用途

当铜以基体角色存在时,大多铜合金的形式,铜与合金元素的有效融合,将直接影响许多机械性能,另外不会改变纯铜的优良属性,许多铜合金物质主要有:黄铜、青铜、白铜,能够广泛用于电子、电器、国防工业等领域,用来制作冷凝器、换热器等,特别是可以生成核废料容器、记忆合金等。

5 电解铜的发展前景

我国对于铜的生产有着特定的程序与规范,大多数情况下会借助铜精矿和火法冶炼粗铜。现阶段,各个行业主体的加工比冶炼能力要强,冶炼能力大于铜精矿的维护水平,铜精矿资源和废杂铜大多来自于进口。通过相关的数据了解到,进入21世纪之后,我国铜精矿的产量持续保持稳定,大概在年产60万吨。截止2017年冬,冶炼能力高达370万吨,比我国国内铜精矿资源的保障能力、国际市场的铜精矿量都要高。国内铜矿山的生产能力仅仅对接冶炼能力的四成左右。大多数情况下,当一个国家对于某种资源持续性的保持进口时,也就意味着其资源的自给率相对较小,使得我国诸多龙头企业在产业链上的优势相对较小,将极有可能会成为国际铜矿和冶炼商在本土的代理加工基地,不利于行业的进步与发展,也将极大威胁国家战略的推进与经济安全。

6 结语

总的来说,铜电解属于相对复杂的电化学反应活动,电解铜质量容易受到多重因素的影响和制约,所以必须要提高对电解铜质量的关注,避免出现大量的不合格物品,另外在梳理前期规律与总结经验的前提下,紧紧把握现实情况与影响因素,借助精准化的举措有效处理各类问题,进而提高产品的质量与水平,实现更高的产品经济效益,对于企业来说也将保持更大的竞争优势。