适用于柔性直流电网的新型限流式直流断路器

2021-11-01徐曼佳王振浩孙银锋李国庆

徐曼佳,王振浩,孙银锋,李国庆,王 拓

(东北电力大学电气工程学院,吉林 吉林132012)

据中国2050高比例可再生能源发展情景暨路径研究,至2050年可再生能源在我国总体能源消费中的比重将高达60%[1].电网作为能源的首要载体,除需要具备灵活开放的接纳能力外,柔性可控的调节能力同样不可或缺.柔性直流电网可以将不同的地域与冗余的输电线路连接起来,能够同时满足多电源供电及多点受电的需求,在减少换流站数量的同时可提高供电可靠性[2-4].与此同时,其“低阻抗、高的故障电流,因此系统的故障保护尤为重要[5-6].其中由于直流不存在自然过零点,这使得故障电流的开断成为了亟待解决的首要问题.

目前主要有两种方案来处理直流侧短路故障.第一种是用具有故障清除能力的钳位双子模块或全桥子模块替换典型的半桥子模块[7-9],但成本和功率损耗的增加影响了其经济性,电网的短暂停运,影响其可靠性.第二种是使用直流断路器隔离故障[10-12],此方法可在不停运的情况下切除故障线路,具有逻辑简单,能满足大规模直流电网保护需求的优点,是未来系统保护发展的主要趋势.国内外学者已提出的断路器主要分为机械式、固态式、混合式三类,混合式直流断路器由于兼具前两者的优点,成为了目前发展的最主要方向.

混合式直流断路器通常需要设置数百个电力电子器件以耐受电压冲击[13],同时为了保证高压直流输电的可靠性,每条线路两端需各配置一台断路器,随着柔性直流电网的发展,复杂的输电网络将需要相当数量的断路器,这使得电网造价十分昂贵.引言应阐述所研究对象的必要性,然后总结目前研究该对象所用的方法和存在的不足之处,进而引出本文研究的内容.新型多端口器件的应用引起了国内外学者的关注,基于多端口的思想,文献[14]提出一种多端口直流断路器(Multi-Port DC Circuit-Breaker,MP-DCCB),充分利用了混合式断路器结构,降低了电力电子器件投入数量.文献[15]提出的断路器拓扑仅适用于中低压场合.多端口直流断路器的一个重要弊端在于切除速度和容量之间的矛盾,试图利用尽可能少的器件在短时间内切断极大的故障电流,对断路器的耐流、耐压能力及避雷器的耗能需求提出了挑战.兼具限流功能的混合式直流断路器的出现可以降低断路器在开断时承受的电流电压应力,文献[16]提出了一种可分别针对瞬时性故障和永久性故障采取不同限流动作的混合式直流断路器.文献[17]考虑到MP-DCCB与线路中的固有平抗配合对抑制故障电流发展的作用,可有效降低故障电流.

本文利用混合式断路器的优点,采取同一直流母线处多个断路器共用转移支路及耗能支路的思想,通过主动短路的方式进行引流,提出一种兼备限流及开断功能的新型直流断路器.在设计转移支路时充分考虑晶闸管在成本、阻断能力、耐压耐流等级、可靠性等方面的优势.采取先转移,再限流,后断路的动作时序以降低断路器开断时承受的电流电压应力及避雷器的耗能需求.文中介绍了所提断路器的拓扑结构、工作原理及控制策略,并通过PSCAD软件进行仿真验证.

1 基于MMC的柔性直流电网

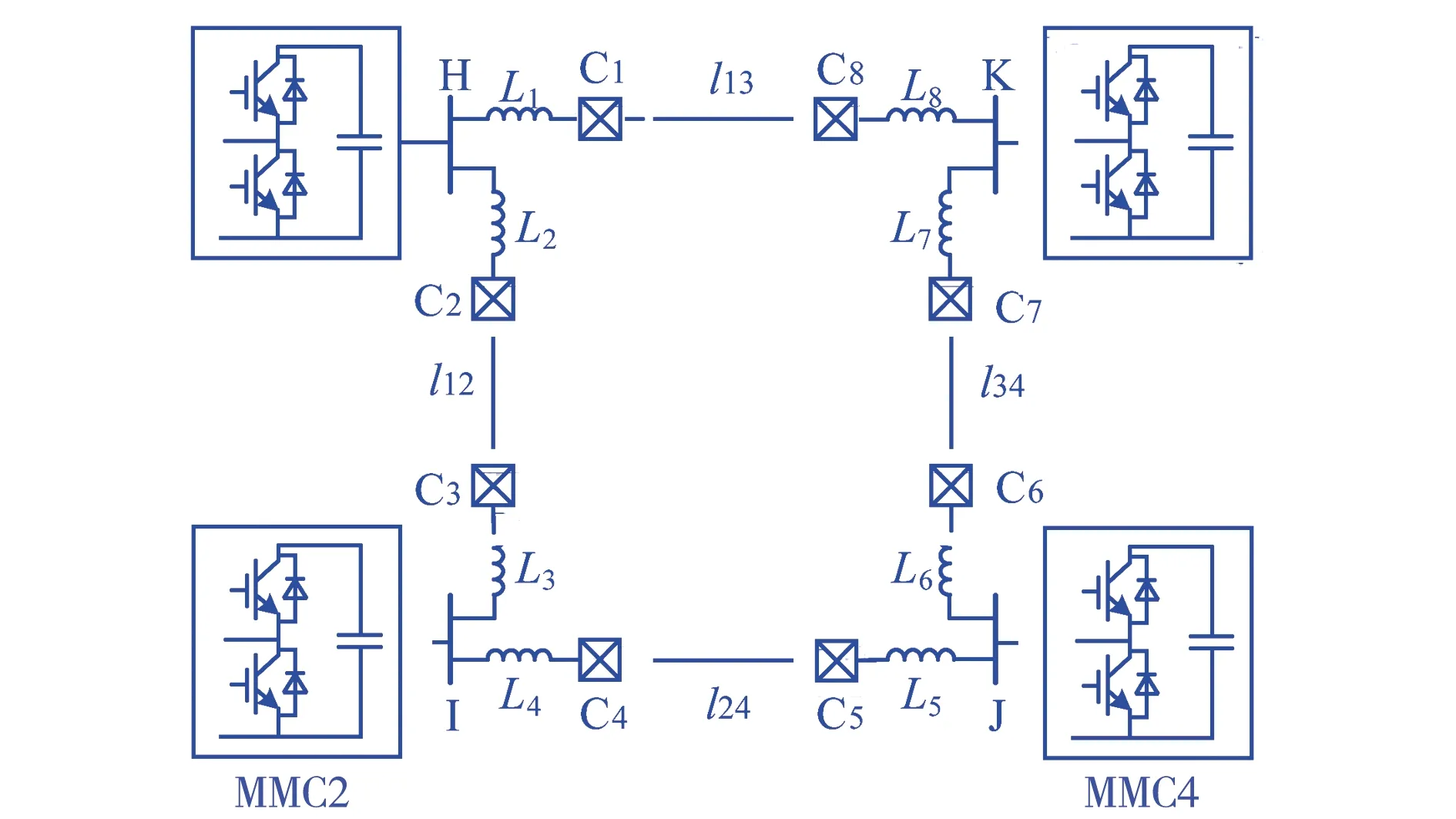

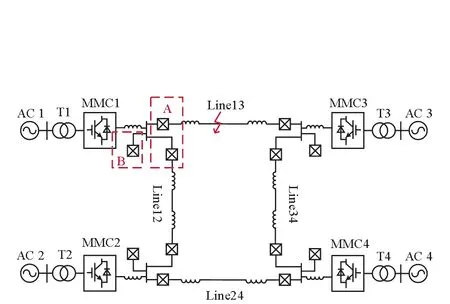

典型的四端柔性直流电网如图1所示,由4条直流线路将4个半桥型模块化多电平换流器连接成网(Modular-Multilevel-Converter,MMC).图中H、I、J、K为直流母线.每条线路两端均装设平波电抗器以降低故障电流上升速率,用L1~L8表示.直流断路器安装在图中C1~C8处.

图1 四端MMC直流电网

与交流系统相比,柔性直流系统呈现为低阻尼特性.系统控制器的控制周期为100 μs,比交流电网至少小2个数量级,动态响应迅速.且换流器中的储能元件相对较多,在发生严重的直流短路故障后,换流器和直流侧的储能元件将快速放电,造成故障电流迅速上升.换流器中绝缘栅双极型晶体管(Insulated Gate Bipolar Transistor,IGBT)的耐流能力一般为额定电流的2倍,若不采取限流措施,故障发生后1 ms~2 ms内电流便会超过其耐受上限,将损毁换流器中开关器件或者导致闭锁,影响健全线路及其他部分的持续传输,进而使直流系统停运,因此线路保护和直流断路器应当快速识别和隔离故障线路以确保系统运行的安全性和稳定性.

2 新型限流式直流断路器拓扑及工作原理

2.1 断路器拓扑

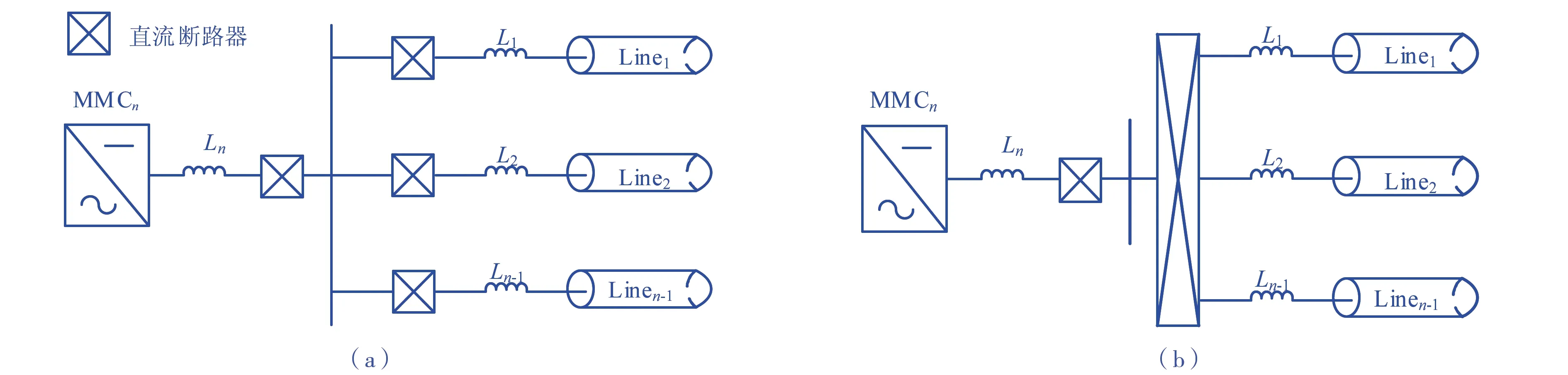

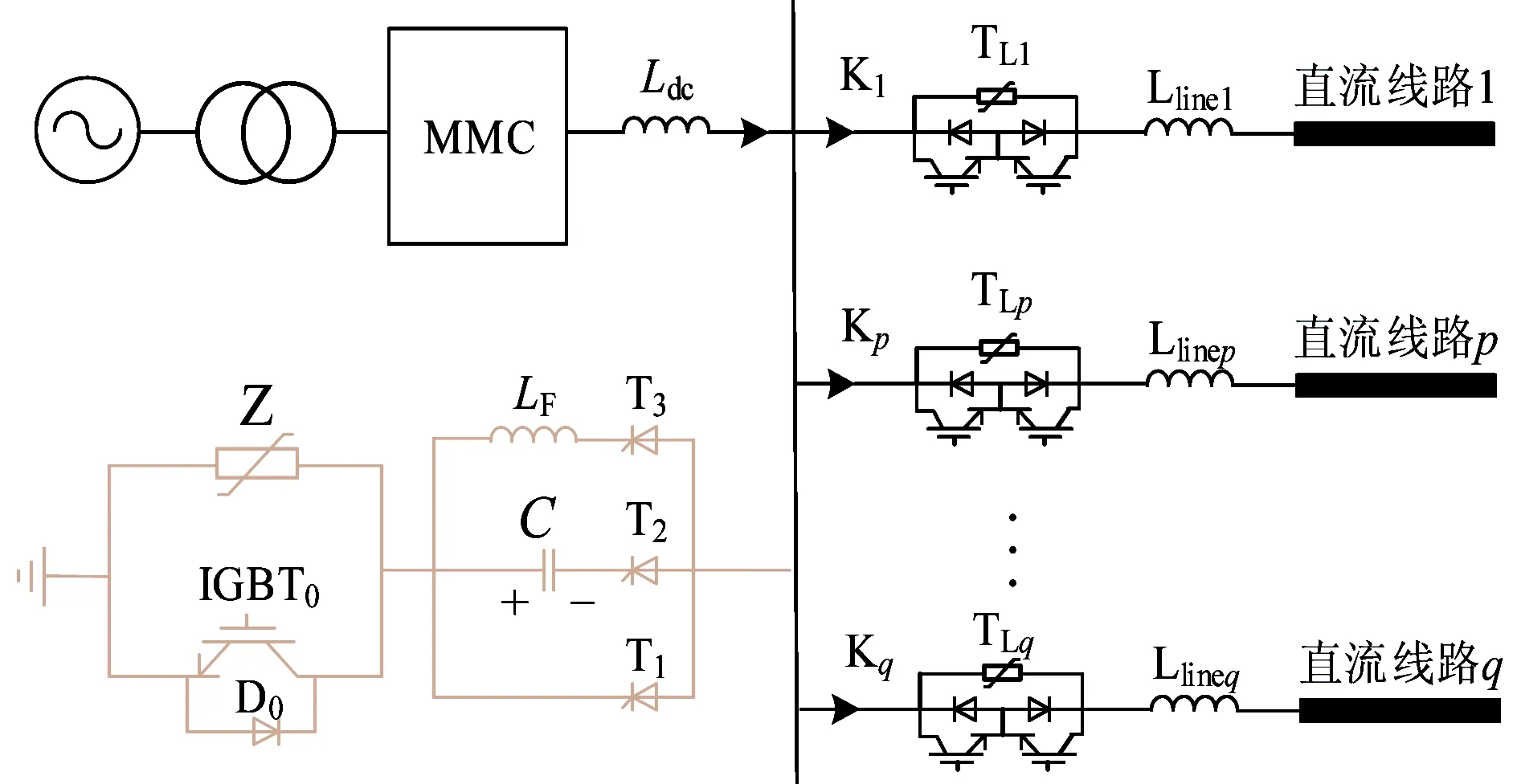

配置了常规直流断路器的n端直流系统.直流断路器安装于每条线路的始末端如图2(a)所示,以实现保护的选择性.针对同样的n端直流系统,采用多端口的思想设计了一种新型的直流断路器如图2(b)所示,其中连接在同一条直流母线上的n-1个直流断路器被n-1端口的多端口直流断路器取代.与常规单端口直流断路器相比,采用适用于多端口的直流断路器能显著减少电力电子器件的数量,降低投资成本.

图2 电网中的断路器位置

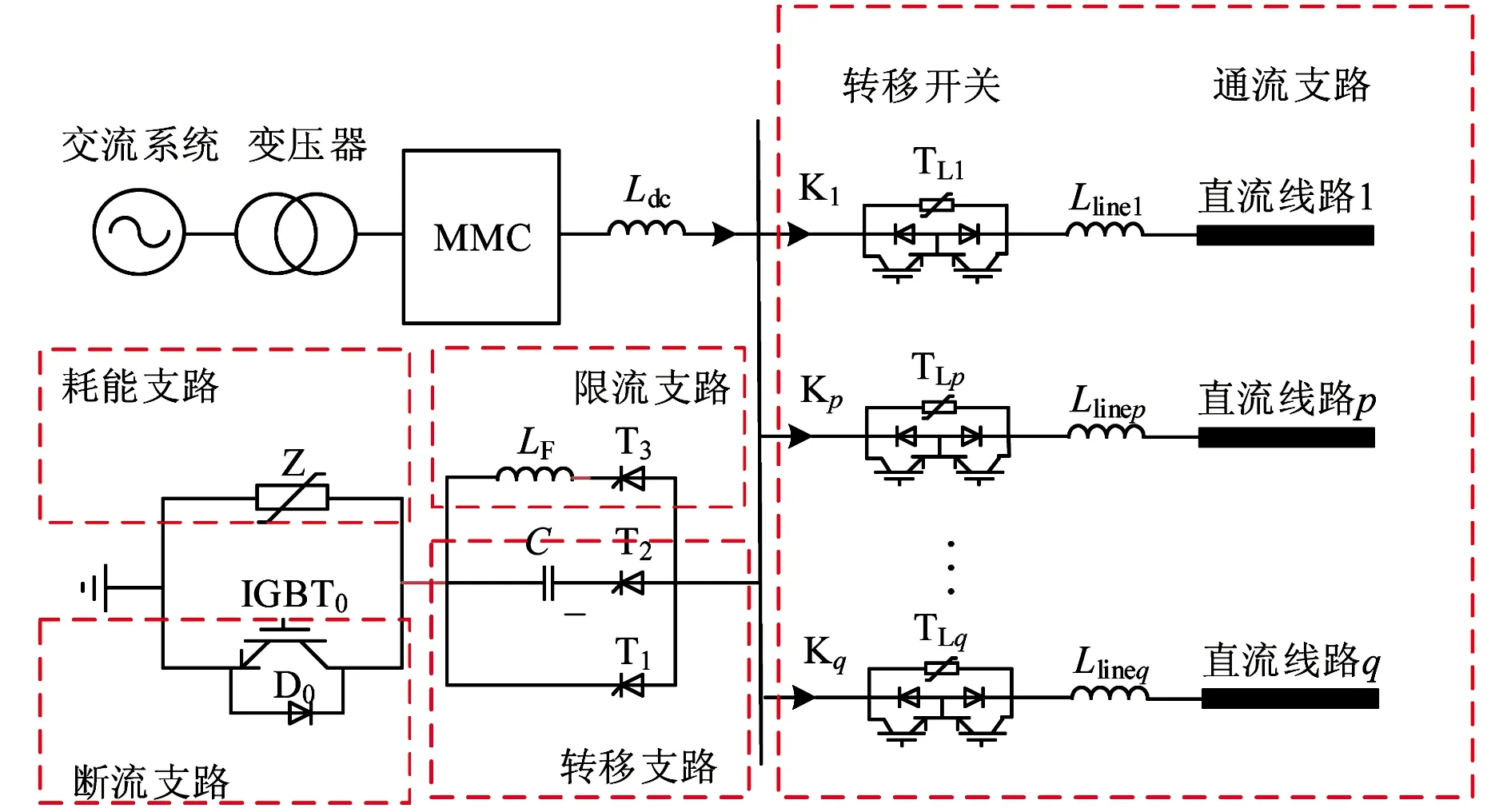

本文所提出的具有限流能力的多端口直流断路器拓扑如图3所示,为保证故障线路的可靠开断,所提断路器采取共用部分模块的思想,由通流支路、转移支路、限流支路、断流支路及耗能支路构成.通流支路包含快速机械开关和转移开关.机械开关的分闸速度对于整个直流断路器非常关键,因此通常选用高速斥力开关以缩短断路器的开关时间.转移开关TL由IGBT、二极管和泄能避雷器组成,其主要作用是将电流从通流支路换流至转移支路,反串联的结构实现了电流的双向流动性.在主支路机械开关分闸时,转移支路需承载数毫秒的故障电流.转移支路包含两部分:第一部分为晶闸管T1,第二部分为晶闸管T2与换流电容C串联而成.换流电容为预充电电容,在正常工作情况下对其进行预充电.限流支路由晶闸管T3及限流电感LF串联而成.本文耗能支路由氧化锌避雷器(MOV)组成,主要用于限制IGBT过电压幅值并吸收系统中存储在感性元件中的能量.

图3 断路器的拓扑结构

断流支路为断路器的核心部分,其决定了断路器的开断性能.在断开故障线路的过程中主断路器往往要承受比较高的直流电压,导致需要相当数量的IGBT,若要求其需同时具备较高的断流能力,则应进一步应采用并联的形式以达到设计要求.实际工程中,由于各个应用场景的电压等级、所选开关元件设备的耐压耐流特性均不相同,因此各部分器件可通过灵活的串并联形式连接以满足各个系统的需求.

2.2 直流断路器动作时序

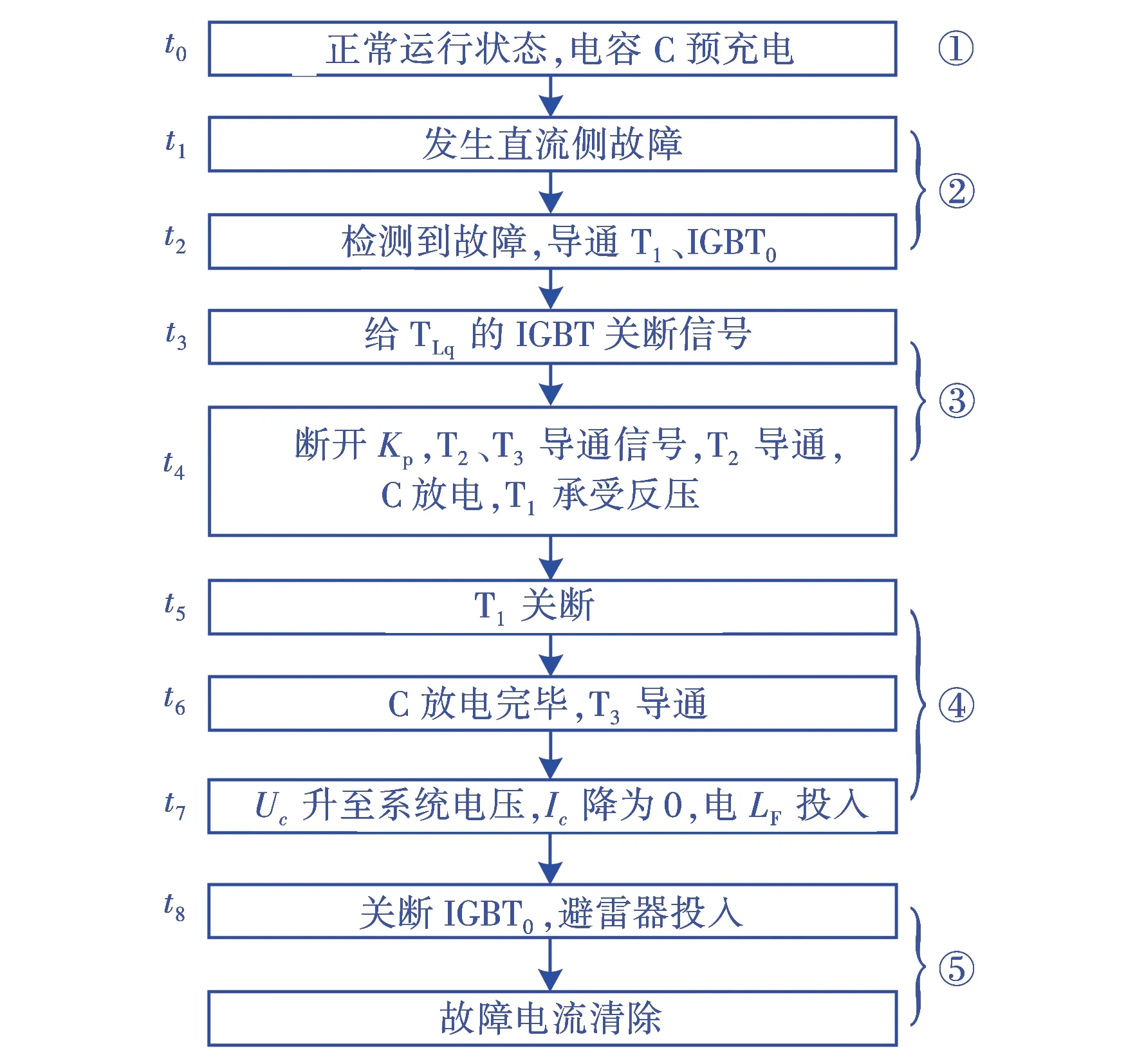

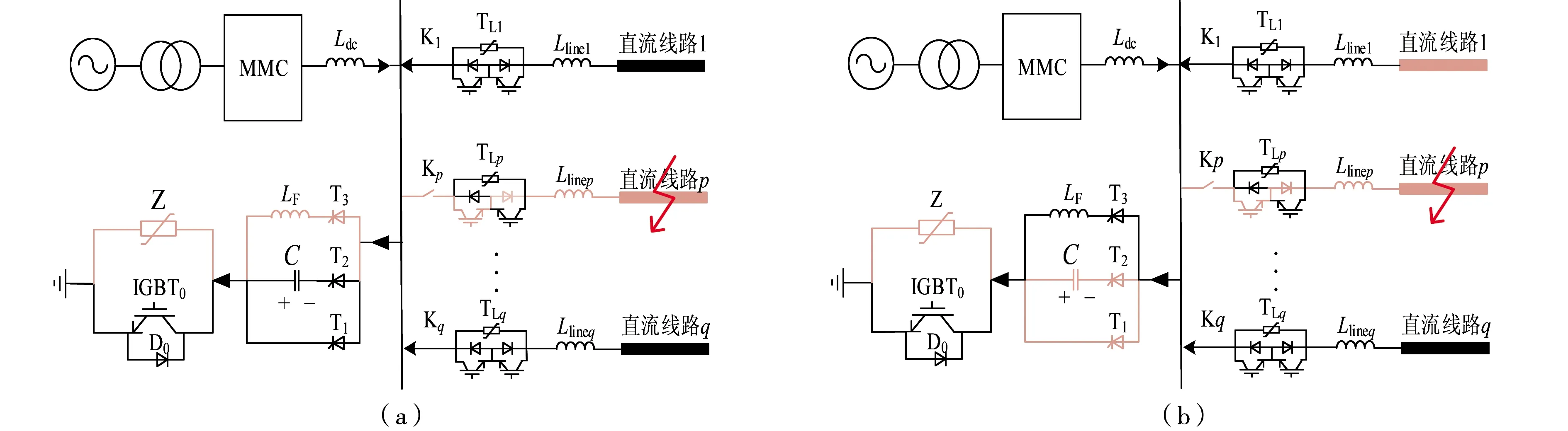

多端口直流断路器电流开断过程如图4所示.当发生直流侧故障时,断路器工作过程分为:①稳态运行阶段;②故障检测阶段;③电流转移阶段;④限流阶段;⑤故障清除阶段.

图4 直流断路器的动作时序

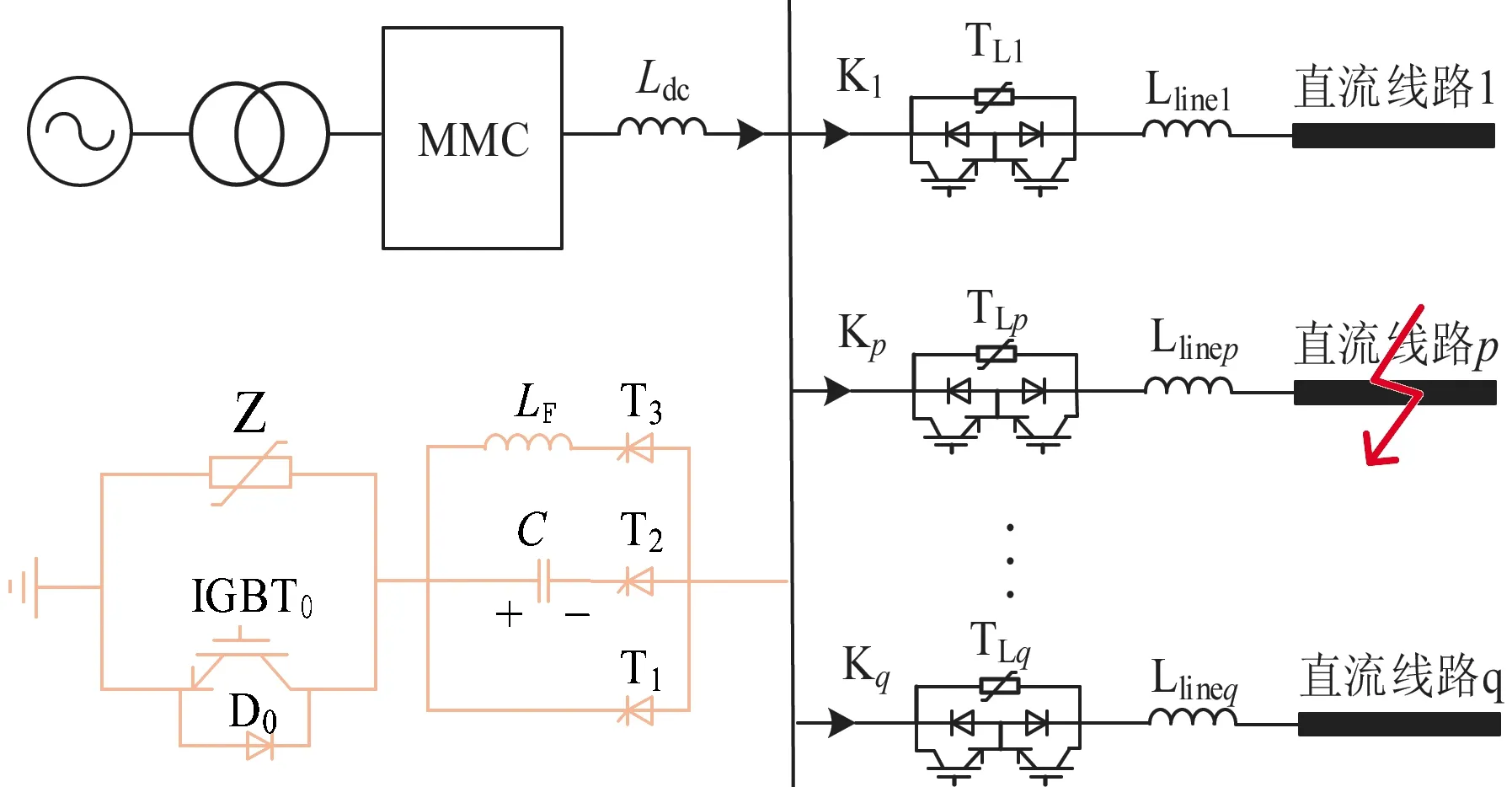

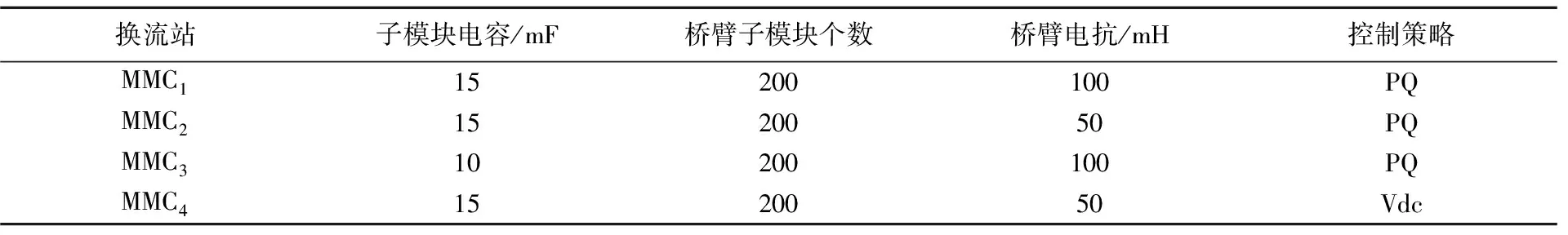

本文所提断路器在阶段③正式介入故障过程,并于阶段⑤完成故障电流的清除.下文将详细表述该断路器的工作原理,对应的动作时序如图4所示.以图5中直流线路p发生单极接地短路故障为例进行分析.各阶段的具体分析如下:

(1)稳态运行阶段

此阶段为系统正常运行状态,图5是稳态运行下直流电流的通路,此时线路机械开关KP和转移开关TLp的IGBT均处于闭合状态,换流电容C进行预充电.

图5 稳态运行阶段

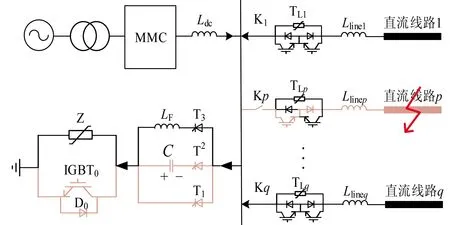

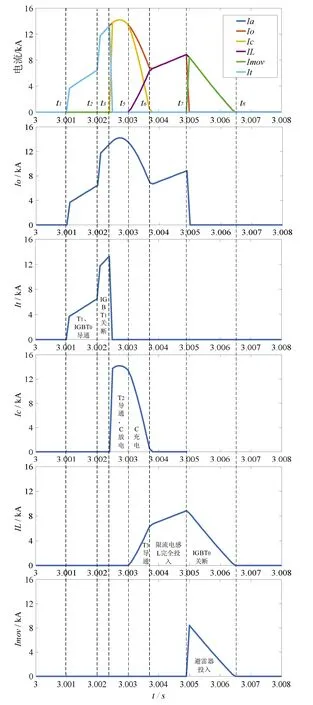

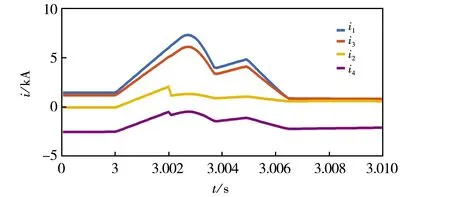

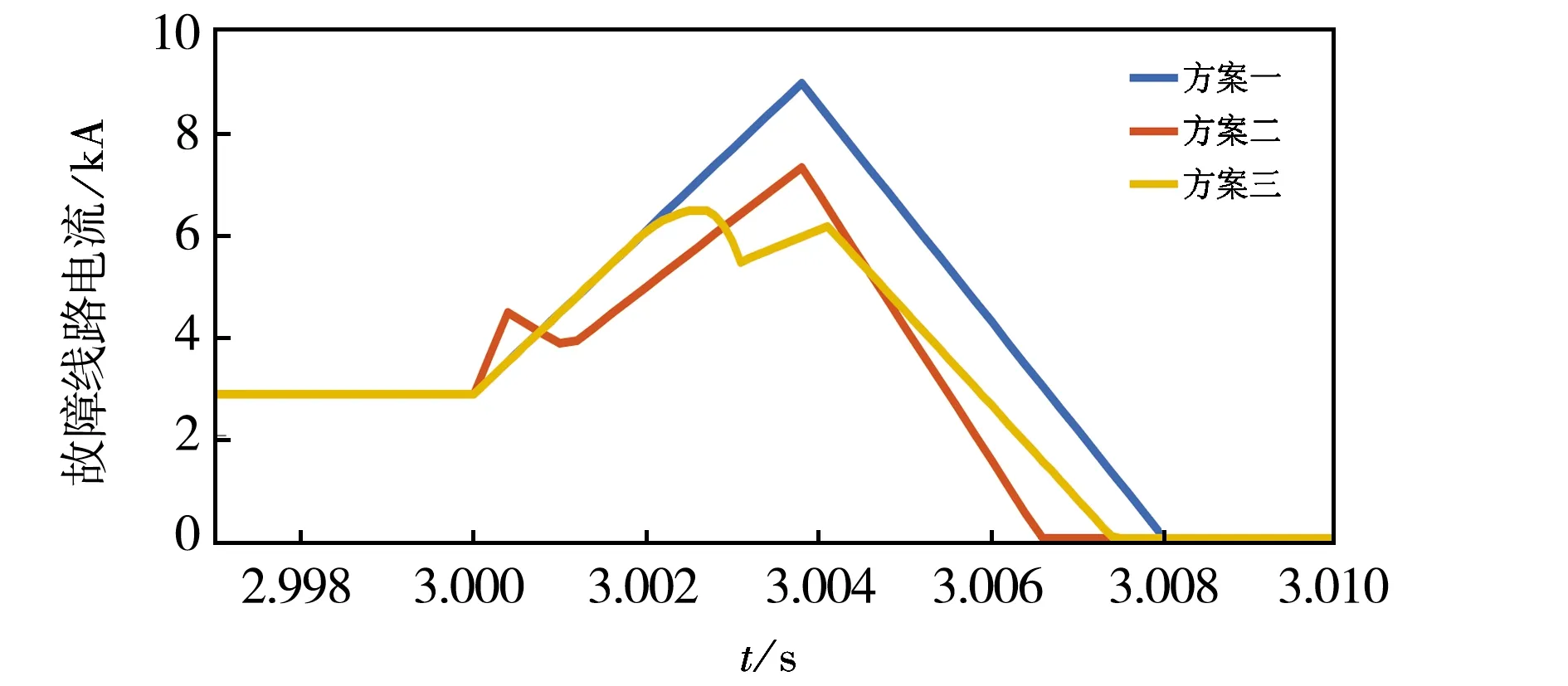

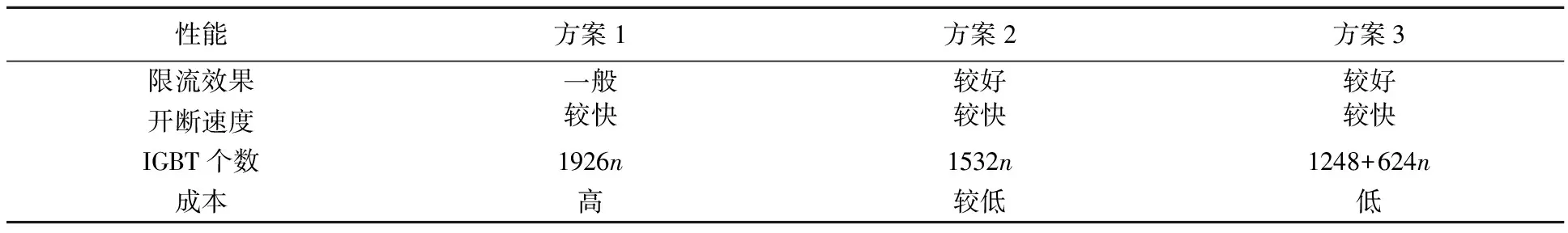

(2)故障检测阶段t0 假设在t0时刻发生直流故障,如图6.断路器需经一定检测时间后动作,检测期间故障电流以指数形式增长并经通流支路自由发展,故障电流的时间常数由故障点到换流站直流侧出口的等效电阻和等效电感决定,电流往往在几毫秒内就能增长到极大值.假设故障线路为p,非故障线路为q,根据KCL、KVL可得故障电流ip为 图6 故障检测阶段 (1) (2) 公式中:idc为正常运行时电流稳态值;Lmmc为换流站等效电感;Ldc为线路平波电抗;Lline为线路等效电感;Udcq为换流站等效电压源. (3)电流转移阶段 t1时刻检测到故障,断路器立即开始动作,触发T1、IGBT0同时导通,将短路电流引流至此支路,注入主动短路点,为切断故障线路做准备,此时换流器放电电流以及非故障线路馈入电流将流入引流支路和故障点,但由于耗能避雷器的作用,流入故障点的电流几乎可以忽略,如图7(a).将t=t1带入公式(1)可得ip(t1)=I1,此时故障电流ip为 (3) 经短暂时间延迟后,在t2时刻给线路p中转移开关TLp的IGBT关断信号以切断通流支路中的故障电流,如图7(b)所示,可实现机械开关的迅速无电弧分断. 图7 电流转移阶段 (4)限流阶段 t3时刻机械开关完成分断,给T2、T3导通信号,如图8(a),此刻T2承受正压可立即导通,预充电电容C开始放电,T1开始承受反压,一段时间后可完全关断. 图8 限流阶段 C的放电过程可描述为 (4) 设预充电电容C的初始电容值为U0,将t=t3带入公式(3)可得ic(t3)=iq(t3)=I3.将I3作为初值带入公式(4),可得 (5) 公式中: (6) 在t5时刻电容完成放电,电容电压降为0.随后电容C开始反向充电,T3由于承受正压可导通,如图8(b)所示.由KVL,KCL可得 (7) 据分析可知,此时uc(t5)=0,由公式(5)、公式(6)可知ic(t5)=I5,带入公式(7)可得 (8) 公式中: (9) 当C充电至高于系统电压时,C中电流逐渐减小.t6时刻电容电流降至0,此刻电流完全流过T3所在支路,限流电感完全投入回路中以达到限流作用.将t=t6带入公式(8)、公式(9),可得到ic(t6)=I6.此时故障电流为 (10) (5)故障清除阶段 t7时刻给IGBT0关断信号,如图9,故障电流将完全转移至耗能支路,通过避雷器进行持续消耗,最终在t8时刻降为0. 图9 故障清除阶段 预充电电容电压初值决定了放电时间,该时间直接决定了T1是否可成功关断,因此可给定T1的关断时间Toff,设计使电容电压放电时间等于Toff. 经上述过程分析可知T1承受的最大电压UT1max为电容充电终值UCmax;T2承受的最大电压UT2max为UCmax反向电压与限流电感电压之和的绝对值;T3因处于导通状态而承压较小.IGBT0承受的电压主要取决于耗能避雷器的限制电压Umov. Umov取值越大,断路器动作越快、避雷器所需耗散的能量就越少,但由于Umov决定IGBT0的个数,Umov越大意味着所需的IGBT0数量越多,经济性越差.本文根据实际工程经验暂取Umov=1 000 kV[20]. 为保证直流电网的正常运行,传统直流断路器的主支路和转移支路均需要配置可双向导通的电力电子开关组器件,这使得断路器成本增加了近两倍. 假设故障下主断路器需要的断流能力为Imax,主断路器两侧的最大压差为Umax,;每个IGBT的断流能力为I0,承压能力为U0.则主断路器设计需要的IGBT个数为(不考虑冗余情况) (11) 公式中:α为方向系数.考虑到故障电流在直流网络中有双向可能性的存在,主断路器必须需具有双向开断电流的能力,因此α取2. 本文设计的直流断路器引流支路的高压端与直流母线相连,开关组由若干个单方向的IGBT及反并联二极管串联而成,另一端直接接地,与常规混合式直流断路器主断路器相比仅需具备单向断流能力,α取1即可,因此在同等断流能力下所需的IGBT个数为 (12) 为验证上述直流断路器的可行性及性能方面,在PSCAD平台搭建了如图10所示的四端环网仿真模型,各换流站的参数如表1所示,其中,换流站MMC1、换流站MMC2、换流站MMC4均采用定功率控制,功率分别为750 MW、600 MW、20 MW.MMC3采用定电压控制,电压等级为500 kV.对于本文所提断路器,A代表安装在线路侧的部分,B代表安装在直流母线的部分,其中C取8 μF,预充电电压取15 kV,限流电感L取100 mH,t1时刻发生换流站1出口单极接地故障. 图10 四端环网仿真结构图 表1 换流站参数 在本文断路器的动作过程中,各支路电流分别如图11所示.3 s之前,直流电网处于正常工作状态.假设在3s时,线路13发生单极接地短路故障,检测到故障后,直流断路器开始动作.图11中,It为流入T1的电流;Ic为断路器预充电电容所在支路电流;IL为断路器限流电感所在支路电流;IMOV为流入避雷器的电流. 图11 动作过程中各支路电流 如图11所示,系统在t1时刻检测到故障,断路器投入动作,立即给IGBT0、晶闸管T1持续触发信号,为通流支路的断开准备.线路另一侧接地形成了新的短路点,原有短路点被屏蔽,而由于电感的续流作用,此时部分故障电流转移至T1支路流入大地;经过短暂延时,在t2时刻关断转移开关IGBT,切断通流支路电流,则故障线路中的电流迅速下降,全部转移至转移支路,相应的,It迅速增大并伴随斜率的变化;在t3时刻,故障线路的电流降至近似为0,机械开关K1开始进行分断,故障线路逐步与电网分离,在经过短暂的动作时间后,开关可完全关断.此时开始给晶闸管T2、T3持续触发信号,T2由于承受正向压降可立刻导通,电容C开始进行放电过程.机械开关K1开始分断,使故障线路退出运行,与电网逐步分离,经过短暂的动作时间后开关可完全开断.此时立即给晶闸管T2、T3持续触发信号,T2由于承受正向压降可立即导通,电容C开始进行放电过程.由于电容C的放电电流与故障电流方向相反且大于故障电流,T1将在T2导通后片刻承受反压而关断;在t5时刻电容完全放电完毕,根据特性开始进行反向充电,T3承受正压而导通;在t6时刻,电容电流降至0,故障电流全部转移至限流电感L所在支路,限流电感完全投入至电路以发挥限流作用,此时故障电流有明显的斜率变化,增长速率变慢;在t7时刻关断IGBT0,避雷器投入至电路进行耗能作用,故障电流最终在t8时刻降为0,至此故障被完全清除. 各端口电流如图12所示.i1-i4分别为线路1-线路4的电流.非故障线路2和线路4由于距故障点较远、阻抗较大,故障电流上升较缓,略有限流效果,无明显波动;故障线路对应端口1的电流经显著限流后被清除. 图12 各端口电流 将ABB经典混合高压直流断路器和文献[21]所提出的限流式高压直流断路器拓扑与本文所提断路器进行比较,分别用方案1,方案2,方案3来表述.为验证断路器的限流效果,在相同场景下三种方案的故障线路电流如图13所示. 图13 线路13的故障电流 方案1的断路器必须拥有双向导通的能力,所需切断的短路电流最大,需要承受的瞬时电压冲击最高,必须串联大量IGBT器件进行分压,并配置较多避雷器进行能量泄放. 方案2与方案3均为具备限流功能的直流断路器,从波形中可分别体现出二者的限流效果,相比之下,方案2对故障电流的抑制效果与方案3相比稍弱,但其能量泄放过程最快.依据文献[21]所述,该方法需要配置双向导通的开关组. 由图13可看出,本文所提断路器的故障线路电流与其他方案相比可有效减少故障线路上的各器件电流应力,减少器件损耗. 在图10所示的应用场景中,假设三种方案配置的IGBT型号均为5SNA 2000K450300,参数为4.5 kV/2 000 A,可在短时间最大承受2倍额定电流. 方案1,传统ABB断路器的最大短路电流为8.65 kA,IGBT开断冲击电压为960 kV,故转移支路需有3个并联的IGBT开关组,每组串联214个IGBT,考虑双向导通的因素,引流支路共需配置1284个IGBT,故障隔离支路配置转移支路所需IGBT的一半,该断路器共需配置IGBT个数为1926个. 方案2,此种断路器的转换开关组电流最大值为3.33 kA,是故障1 ms之后电流的2/3倍,最大开断电压为520 kV,考虑到双向导通的因素,故转换开关组需要232个IGBT,短路阀段开关组最大故障电流为7.6 kA,最大开断电压为400 kV,考虑双向导通的因素,需要356个IGBT,所以此方法总共需要(232×2+356×3)个IGBT,即1532个. 本文所提直流断路器电流转换开关组电流最大值为6.2 kA,最大开断电压为700 kV,考虑双向导通因素,转移开关组共需要624个IGBT,引流开关组最大短路电流为14 kA,IGBT开断冲击电压为1 400 kV,故转移支路需有4个并联的IGBT开关组,每组串联312个IGBT,由于另一端接地,无需考虑双向导通问题,引流支路需要1248个IGBT.值得注意的是,此部分支路为连接在同一母线的多条出线共用部分,不同于传统断路器需要分别单独配置在每条线路,即连接在同一母线的n条直流线路仅需配置独立的转移开关,此方法总共需要1248+624n个IGBT.在复杂的直流网络中,此方法所需的IGBT数量将大大减少,经济性良好. 方案对比如表2所示.传统方案需要将断路器配置到每条直流线路两端,每个断路器又需要相当大规模的IGBT组串联,在直流电网高压场合下所选用的单个IGBT造价十分昂贵,相应的投资成本较高;相对来说本文所提方案需要的IGBT数量较少,主要采用晶闸管作为转移支路的开关器件,可以较大程度降低成本. 表2 三种方案对比 本文提出了一种适应于未来复杂直流电网的新型直流断路器,主要结论如下: (1)本文所提直流断路器分为母线、线路侧两个部分,断路器母线部分可以供多条线路共同使用,并且利用大量晶闸管代替传统方案中的全控型IGBT器件,可极大程度降低装置成本. (2)预充电电容的存在可为机械开关提供一个近似于零电流、零电压的关断条件;可以实现半控器件的关断,从而实现快速、可靠地对故障线路进行有效无弧分断.断路器中的限流支路可有效抑制故障电流的上升速率. (3)与典型拓扑相比,所提断路器可更有效减少故障线路上的各器件电流应力,减少器件损耗.

2.3 参数设计与元器件需求数量分析

3 仿真验证

3.1 故障切断过程

3.2 限流效果校验

3.3 经济性校验

4 结 论