复合材料受油管性能影响因素的综述

2021-11-01罗锐祺刘勇琼廖英强王特

罗锐祺,刘勇琼,廖英强,王特

(西安航天复合材料研究所,西安 710025)

0 引 言

空中加油技术是在飞行中通过加油机向其他飞机如战斗机、直升机等需要大航程的飞机补充燃料的技术,可以显著提高战斗机的续航能力,在战略和战术层面航空兵部队作战中具有极其重要的支援作用。在现代战争中,空军起着越来越重要的作用,甚至决定了一场战争的胜负,而飞机的作战半径、机动能力、留空时间以及载弹量等因素对它的作战能力又有着重大影响。为了提高飞机的作战能力,增大飞机的航程和作战半径,加长飞机的滞空时间,同时又增加飞机的载弹量,空中加油等技术得到了快速的发展[1]。空中加油技术包括空中加油设备的研制技术和相应的空中加油飞行技术。良好的空中加油飞行技术能够充分地发挥空中加油设备的功能。

先进的空中加油设备能够简化空中加油飞行技术,减轻飞行员的负担。全球有20多个国家装备了空中加油机 ,共有10多种型号、1000 多架。美国是加油机第一大国 ,共装备加油机800多架;俄罗斯是加油机第二大国,装备各种空中加油机200多架 ;欧洲其他的国家 ,如英国、法国、意大利、西班牙、德国等拥有数量不等的加油机。在亚洲 ,印度、日本、伊朗都在积极装备空中加油机 ,已经完成首批部分装备[2]。空中加油按照加油设备的不同,可分为软管-锥套式(Hose and Drogue,俗称软式)空中加油和伸缩套管式(flying boom,俗称硬式)空中加油[3]。随着复合材料的快速发展,空中受油管的制作材料也发生巨大的变化。受油管外形图如图1所示。

图1 受油管外形图Fig.1 Composite Aerial Refueling Receiving Pipe outline drawing

复合材料是由两种或多种不同性质的材料用物理和化学方法在宏观尺度上组成的具有新性能的材料。一般复合材料的性能优于其组分材料的性能,并且有些性能是原来组分材料所没有的,复合材料改善了组分材料的刚度、强度、热学等性能。在航空航天领域中,使用的高性能复合材料快速发展,复合材料更广泛地用于航天器的各种结构组件( 例如导弹罩等)。复合材料是由高性能新材料组成,通过一个特殊的模制过程复合两种或更多种异构异质材料,目的是满足所需的材料性能,基于复合材料和功能陆续应用在航天领域。

目前和未来20 ~30 年,将发展用于制造飞机结构部件(CFRP)的碳纤维增强树脂复合材料。 在结构功能集成和复合材料基础上,将发展智能结构,满足更先进的航天器的要求[4]。目前世界各个国家空中加油管使用的以金属材料为主。尽管使用的是铝、钛等轻质金属合金,但是金属材料的密度相比于复合材料而言往往比较大,不符合航空航天轻量化的要求。复合材料在受油管上面的应用完美的解决了这个问题,复合材料受油管不仅能达到受油管设计所需要的强度等力学性能,而且比同等强度金属材料更轻,极大地减轻了空中受油管的质量。

本文从复合材料受油管加油过程中由于空气扰动等多种载荷因素造成的损伤失效出发,基于复合材料受油管的工艺过程,重点分析了复合材料纤维铺层、复合材料纤维种类和固化温度对复合材料受油管各种性能的影响,最后分析了除此之外的内衬沟槽和收缩端口倾角对复合材料受油管性能的影响。

1 受油管的空中扰动与受力损伤

复合材料受油管在飞机的航行过程中,不可避免地会受到各种力学载荷的作用,以致于受油管经常会处于受力状态。比如在飞机起飞降落的过程中产生的振动,在空中加油过程中受到加油机的尾流扰动而产生的摆动。图2为飞机后方尾涡照片。

图2 B767-300后方尾涡照片Fig.2 The rear trailing vortex picture of B767-300

飞机空中加受油时,受油机和加油机是超密集队形编队,受油机基本处于加油机外翼下面的位置。加油机尾流造成的复杂流场会使受油机出现抖动、下沉、状态剧烈变化等现象,给加、受油管的对接造成极大的困难,并严重威胁飞行安全[5]。飞机采用固定式空中受油装置后,可能引起飞机飞行过程中的振动,严重时危及飞机的飞行安全。

刘东升[6]通过受油装置固有频率的计算和地面振动试验确定其频率特性,利用激波和旋涡共振理论,对受油装置的振动问题进行了分析,提出了一套对振动问题的计算分析方法。他指出尽管受油插头等物件突出于飞机外形,对飞机本身的飞行振动影响不大,但由于飞行速度高,飞机周围气流场的细微变化对受油管等突出物能够产生较大振动。这使得受油管根部产生应力集中,影响受油管的使用寿命。

在复合材料受油管的使用过程中,也正是因为受到载荷和其他外界因素的影响,会发生基体失效、纤维失效、纤维基体剪切失效、分层脱粘等不同形式的局部失效。这些局部失效的产生与扩展将会使复合材料结构的承载能力降低并导致最终破坏。复合材料受油管由于工艺上采取了预浸料和无纬布碳纤维布的铺层结构,复合材料结构可以类比于层合板。

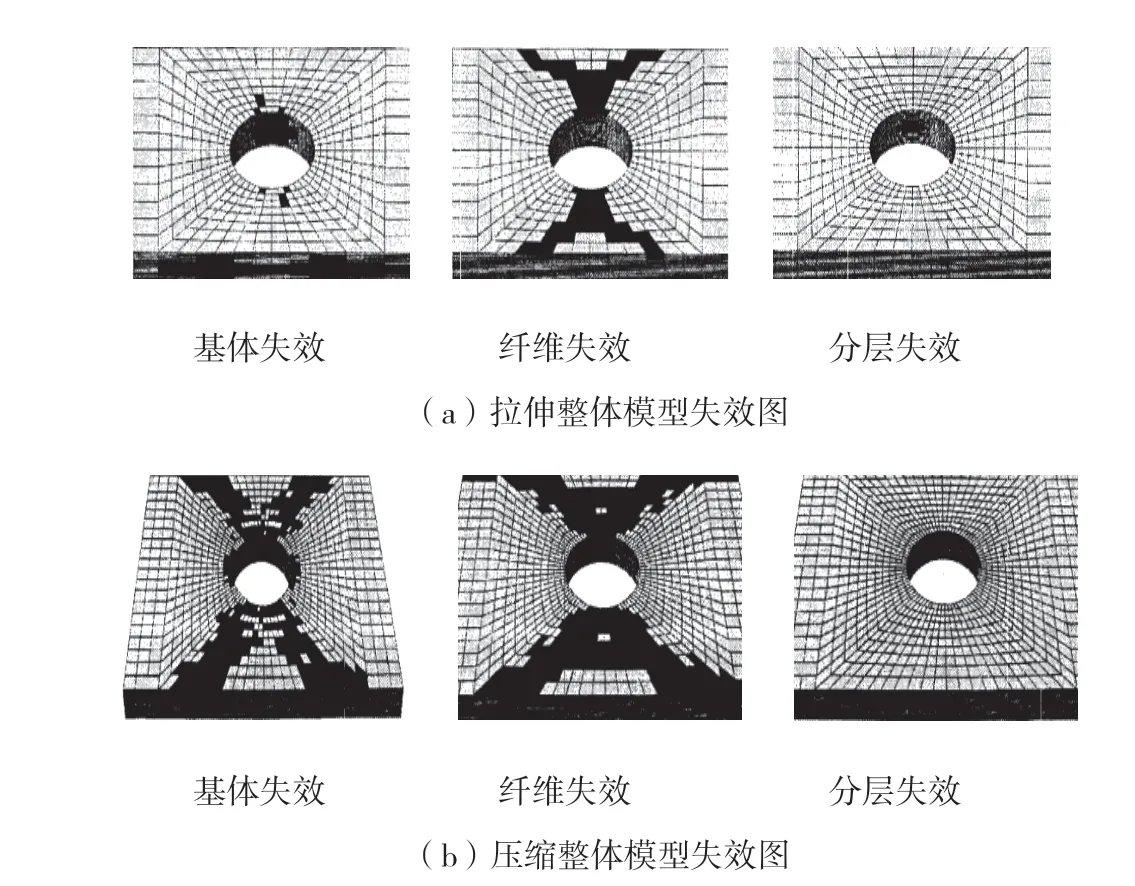

哈尔滨工程大学的李伟占[7]针对含开孔的纤维增强复合材料层合板的损伤失效做出了模拟分析,对六种不同的失效模式(基体的压缩失效、基体的拉伸失效、纤维的压缩失效、纤维的拉伸失效、拉伸分层失效和压缩分层失效)用三维实体单元计算整了个复合材料层合板损伤的初始、扩展和最终失效的载荷值,较为准确地预测复合材料层合板的失效载荷。图3为拉伸和压缩载荷下的层合板仿真失效模型。对于复合材料受油管,其受到的载荷方向分为两种,一种是轴向载荷,另一种是径向载荷,但多数时候为两种载荷力的合力。

图3 层合板模型失效图Fig.3 Failure diagram of laminated plate model

对于铺层复合材料的受力损伤计算,国外也作了相关的研究。L.Ferry等[8]提出了一个新的模型,这种模型描述了不同对称铺层角度下复合材料管道在双轴拉伸和内压载荷作用下,其表现出来的受损弹塑性行为和所施加的应力比(轴向应力/环向应力)有关系,还表明复合材料管道的破坏程度和材料本身的可塑性有很强的相互作用。

Nils等[9]提出了一种解决包含金属衬里的厚壁压力容器的相当复杂的问题的方法,他使用了连续弹性解的方法对四个不同的失效准则预测的损伤进展涵盖了有关横向裂纹的损伤演化的可能范围,当负载的主要部分由拉伸纤维应力支撑时,平均考虑因素和点考虑因素之间的差异实际上并不是很大。当较大的载荷通过剪切应力和横向应力传递时,管的裂纹密度和塑性变形的点和平均标准之间存在很大差异。

这些研究进一步表明了复合材料受油管在受力过程中其损伤的复杂性,也进一步说明了复合材料受油管力学性能和其使用性能的影响因素较多。为保证在这些载荷下仍能正常使用,必须对受油管提出严格的设计要求。

目前为止,对空中受油管的设计要求主要包含了静强度要求、结构稳定性要求、耐振动要求等。对于复合材料受油管在何种情况下达到最佳的性能,纤维铺层、纤维种类、固化温度是主要影响的三个方面。

2 影响受油管性能的纤维铺层因素

复合材料受油管的制作工艺是在钛金属内衬管上铺设不同方向的碳纤维铺层材料,这充分利用了复合材料高强度高比模量和质量轻的特点,发挥了复合材料的优势。在材料选定、工艺一致的情况下,铺层角度、铺层厚度、铺层顺序是影响受油管力学性能的主要参数。图4是一种复合材料管道的铺层展开示意图,不同角度的纤维依次层错铺设在复材管上,形成复合材料铺层管道。

图4 复合材料管道铺层示意图Fig.4 Schematic diagram of composite pipe laying

如何从铺层角度优化复合材料层合板或复合材料管道一直是铺层复合材料领域研究的热点。朱胜利[10]等通过自由单元尺寸优化方法对飞机机翼的复合材料铺层作出了优化,能快速准确的设计出计算出复合材料的铺层比例和厚度,获得满足刚度条件下的最小铺层质量。

图5是文中提到的超级层概念,是模拟的一大创新点,所有相同方向的层被认为是一个超级层,可以很大程度上减少层数。这种方案有益于强调层合板优化位置以及层厚度,可从最终厚度优化结果中得到需要的铺层数。

图5 铺层自由尺寸优化的超级铺层概念Fig.5 Lay-up free size optimization for super lay-up concept

关于铺层的优化方法,南京航空航天大学的白皓[11]在其硕士论文中提出一种复合材料层压板铺层的二级优化设计方法,他对 Nastran 有限元软件进行二次开发,实现了层压板厚度为离散型变量的优化问题,应用共享铺层融合法协调各区域纤维铺设的连续性,防止了结构相邻区域连接处的应力集中,保证了结构的整体性。这种优化方式优化铺层顺序、铺层厚度和铺层比例对于复杂模型的优化问题同样适用,但算法的高效性和优化策略还需要进一步改进和加强。

铺层的顺序不仅深深影响着复合材料产品的力学性能,还影响着复合材料本身吸收载荷能量的能量特性。研究表明[12],0°与 90°铺层交替程度对复合材料圆管的吸能特性影响较大,吸收能量越多,对载荷产生破坏的抵抗能力越强,即能承受更大的载荷。图6显示的是0°与 90°不同铺层顺序对圆管屈曲载荷与峰值载荷的影响,可以看出0°与 90°交替铺层使得管件周向与轴向可以承受相对较大的载荷。

图6 不同铺层顺序对圆管屈曲载荷与峰值载荷的影响Fig.6 Influence of different lay-up sequence on bucking load and peak load of circular pipe

国外对于复合材料层合材料的研究也不在少数,主要集中的方向是分析方法的理论研究,注重复合材料力学的计算与验证。由于复合材料各向异性的特点,这让复合材料本身的分析和模拟计算增加了难度。William Toh[13]等对复合材料管道的机械性能进行研究的同时,通过对实验获得的松散特性进行连续迭代获得长丝缠绕管中的相应层特性,并进一步建模和研究复合材料管在更复杂情况下(例如地下荷载)的适用性,通过了解层数,板层取向和纤维厚度,生成适当的板层属性,更加直接方便快捷地预测层合板的机械性能。这项研究也进一步说明了复合材料铺层参数对于复合材料管道的机械性能起到决定性的作用。

NS. Silva[14]等进行了不同复合管配置的实验测试,然后将其与分析和数值预测进行了比较,得出了复合管的塌陷压力取决于初始椭圆度和层板堆叠顺序这一结论。他通过简化的解析方程结合不同的破坏准则,研究了不同复合管的抗倒塌能力。然后使用渐进式破坏准则开发有限元模型,将有限元模型预测的结果与不同层合堆叠顺序的四根复合管的实验结果进行对比,图7为四种不同层合顺序下复合管压力变形实验曲线和模拟曲线在不同失效准则下的对比图,显示与现实吻合良好。这项研究说明了采用分析软件寻求不同复合材料的参数下复合材料层合板或复合材料管的最佳性能是可靠的。

图7 四种复合管压力变形曲线和模拟曲线对比图Fig.7 Comparison diagram of deformation curve and simulation curve of four kinds of composite pipe

综上所述,复合材料受油管的铺层优化对于提高复合材料受油管的性能和降低质量有着巨大的潜在意义,而层合板的铺层变化种类数不胜数,这是铺层优化的复杂之处,主要集中的三点即:铺层厚度、铺层角度和铺层顺序,建立正确的模型和仿真思路是解决这一问题的关键。

3 影响受油管性能的纤维种类因素

复合材料受油管使用的铺层材料包括预浸带、无纬布和碳布三种,这三种铺层材料的相同之处即都是使用的碳纤维制作而成,碳纤维的力学性能直接影响着受油管整体的抗损伤性能和力学强度。

碳纤维材料分类很多,主要是按照其原料种类分类可以分为三种:PAN原丝、沥青纤维和粘胶丝。因此其对应的名字分别叫做PAN基碳纤维、沥青基碳纤维和粘胶基碳纤维。现在应用较多的是PAN基碳纤维,其产量也最高高达90%以上,而应用较少的是粘胶基碳纤维,产量也是最低的,不足百分之一[15]。

根据力学性能可将碳纤维分为 :超高模量碳纤维、高强度碳纤维、高模量碳纤维、超高强度碳纤维、高性能碳纤维和通用碳纤维,其中超高模量碳纤维的模量需大于450GPa, 超高强度碳纤维的强度需大于4 000mPa。根据丝束可分为1k- 24k 的小丝束纤维和48~480k 的大丝束纤维[16]。目前碳纤维的拉伸强度从2GPa到8GPa,拉伸模量从200GPa到750GPa,而工业化应用的超高强度钢的强度仅2GPa,钢的模量是210GPa,也就是说,碳纤维的拉伸强度和拉伸模量是超高强度钢的1-4倍,而密度仅为钢的1/5。

由此应用在受油管上的纤维种类不同,受油管的力学性能也将不一样。纤维的发展是跟随现代工业技术水平的发展而不断得到提高的,纤维发展的总体表现为强度由低到高,密度由高到低。世界上以碳纤维为主的生产公司主要有八家,亚洲以日本东丽公司[17]为代表,在亚洲日本本土,东丽公司建立了世界上碳纤维最大生产基地之一的ESHIME碳纤维厂,在原有碳纤维生产线的基础上又建立了1800t/y 的碳纤维生产线。在欧洲,法国ABIDOS建立了以SIFOCA为名的碳纤维生产厂,主要生产T系列的T300和T800H,M系列的M40和MJ系列的M40J和M46J碳纤维。在美国ALABAMA州的DECUTUR设立了东丽碳纤维(美国)公司,也建成1800t/y的碳纤维生产线,专门生产高性能碳纤维,包 括:T600S、T700S、T700G、M30S和M30G。不同的碳纤维用不同的牌号表示,每种碳纤维的各项性能不一样,或者成丝纤维根数也不一样,表1是东丽公司材料与加工工程促进学会年会与展览上展出的各种不同碳纤维种类。

表1 东丽公司的碳纤维与性能Table 1 Taray carbon fiber with properties

碳纤维的种类对于复合材料受油管的性能表现起着至关重要的作用,性能优良的纤维能够大大优化受油管复合材料铺层的强度以及受油管的使用性能,但纤维的造价不一,在经费有限的情况下,使用合适的纤维种类在科研生产中是必要的。其中碳纤维每束纤维根数、拉伸强度和拉伸模量都是碳纤维重要的物理性能,其值的大小也直接决定受油管宏观物理性能,如韧性,强度,抗疲劳性能等。

4 影响受油管性能的其他因素

受油管的性能不仅受铺层因素的影响,还与工艺过程中的其他因素有关。复合材料受油管最常见的问题除了裂纹和损伤之外,金属与复合材料铺层的界面层脱粘也是一类常见问题。环氧树脂作为预浸带、无纬布等的基体材料,在铺层铺设的时候,更作为重要的粘接剂使各铺层界面粘接牢固。陈泽明[18]等人对一种环氧树脂胶粘剂做出了改进,使其能够适用于复合材料的粘接,他们采用了有机硅液体橡胶增韧改性E-51型环氧树脂,以200#聚酰胺树脂为固化剂,合成了一种可室温固化的环氧树脂胶黏剂,这种环氧胶粘剂对碳/环氧复合材料、碳/双马复合材料和环氧玻璃钢复合材料等复合材料的粘接强度均超过20MPa。环氧树脂的稳固性和强粘接性是复合材料受油管使用过程中性能表现优良的重要保证。

固化温度是另外一个对复合材料受油管性能有间接影响的因素。包缠复合材料的最后一步成型工艺是将复合材料受油管预成品放入固化炉内进行加热固化,使环氧树脂发生热固效应从而形成环氧树脂基体。温度是固化的一个关键点,不同的温度产生的固化效果不一样,固化过程也会产生不同程度的应力。梁群[19]等对复合材料壳体固化成型过程中的残余应力和形变做出了分析,他结合壳体的实际成型过程,并考虑树脂的固化放热、固化收缩和复合材料的各向异性特征,对复合材料壳体固化成型过程中的热传递、残余应力衍化和固化变形进行了数值研究,得出了以凝胶点为分界线的固化过程壳体的不同膨胀收缩情况。他这一研究表明固化过程温度梯度的设计尤为重要,设计不当容易在固化过程中造成材料内部的残余应力及变形。图8为复合材料壳体在固化过程中的应力应变分布云图。

图8 固化过程中的应力应变分布云图Fig.8 Stress and strain distribution during curing

固化温度除了梯度外,固化温度值本身对复合材料的力学性能也起到重要影响。郑超[20]对不同环境状态和不同固化温度下的复合材料层压板拉伸性能做出了测试,结果表明低温不影响环氧树脂碳纤维复合材料的力学性能,高温高湿环境下力学性能下降较明显,且190℃固化后环氧树脂碳纤维复合材料的拉伸强度最高。不同温度下的复合材料拉伸性能如表2所示。

表2 23℃干态不同固化温度下复合材料的90°拉伸性能Table 2 90° Tensile Properties of Composites at 23℃ Dry State and Different Curing Temperatures

为了避免产生过大的应力集中,钛金属管的缩口设计角度比较小,在复合材料层间不至于产生较大的层间离脱力,使界面开裂。由此内衬金属管的缩口端倾角也是影响复合材料受油管的因素之一。除此之外,金属内衬管表面设计的沟槽也可以使复合材料与金属形成嵌入结构,避免滑脱,沟槽的形状的可设计性使之也成为影响界面粘接性能的因素。

5 结论

(1)复合材料受油管相比于金属材料受油管在相同结构强度下质量更轻,更符合航天发展的需求。

(2)空中加油过程中作为受油端,受油管在飞机尾流等空气动力学因素的扰动下,所受到的径向或横向载荷是复杂多变的,容易造成受油管的根部开裂,复合材料铺层的基体和纤维失效。

(3)影响复合材料受油管性能的纤维铺层因素主要表现在铺层厚度、铺层角度和铺层顺序三个方面,不同的铺层厚度、铺层角度和铺层顺序对复合材料受油管的性能影响也不同。

(4)影响复合材料受油管性能的纤维种类因素主要是纤维的物理性能本身,性能越好的纤维,相应铺层的受油管性能也越好,在需求范围内控制成本对生产来说是必要的。

(5)影响复合材料受油管性能的固化温度因素表现在固化温度梯度和固化温度值两方面,固化温度梯度设计不当容易造成材料内部的残余应力及变形,固化温度值影响环氧树脂固化之后的力学性能。