医用可降解Zn-3Cu-xMn合金的制备及组织性能研究

2021-11-01王一鸣

陈 鑫,王一鸣

1 研究背景

为了减轻传统耐腐蚀心血管支架的长期副作用(如慢性炎症和晚期形成血栓),新一代可降解的心血管支架成为材料领域的研究热点之一[1]。凭借材料良好的生物相容性,Mg、Fe 以及Zn 吸引了科研工作者们的广泛关注,并被深入研究[2]。由于Mg 合金的降解速率普遍过快,超出了医用可降解金属支架理想的降解速率,并且Mg 合金在降解过程中会产生氢气;而Fe 合金虽然具有优异的力学性能,但降解速率普遍过慢;而Zn 的标准电极电位介于Fe 与Mg之间,具有更加适宜的降解速率,并且在降解过程中不会产生氢气。因此,继Mg 基和Fe 基合金材料之后,可生物降解的Zn 基合金成为可降解人体植入物领域的一颗新星[3]。

Zn 是人体中基本的营养元素,在体内发挥着许多重要的生物学作用,包括核酸代谢、刺激新骨形成、信号传导、保存骨量、调节凋亡和基因表达等[4-6]。但纯Zn 软而脆,综合力学性能不理想[7]。除此之外,在碱性环境中,Zn 基材料的降解速率较低[8]。因此,开发具有更高力学性能和降解性能的Zn 合金,是其作为可降解心血管支架候选材料的主要挑战之一[9]。目前,在心血管支架领域中,只有少数Zn-Mg 基、Zn-Al 基,以及Zn-Li 基的合金强度达到了可降解心血管支架的强度要求。但是,Mg 的加入会剧烈恶化合金的延展性能[10-14];而Al 被认为具有神经毒性,会增加受用者患阿尔茨海默病的风险[15-16]。Zn-Li 基合金虽然具有优异的综合力学性能,但是Li 的加入对材料生物相容性的景响仍有待于进一步研究[17]。

Cu 是骨生长和连接所必需的微量元素,且可促进血管内皮细胞增殖和血管重建[18-19]。有资料表明,向Zn 中加入Cu 不仅可以同时提高合金的强度和伸长率,同时,与纯Zn 相比,Cu 的加入还可以提高合金的降解速率[20]。Mn 同样是人体内多种酶以及免疫系统中必不可少的元素[21]。Zn 与Mn 的合金化不仅可以提高合金的综合力学性能,而且随着Mn 含量的增加,合金的生物相容性提高[22]。Shi z.z.等[23]采用铸造和热轧工艺制备了Zn-Mn-Cu 合金,发现随着合金中Mn 含量的增加,合金的综合力学性能降低,但是其降解速率提高。

本研究基于冶金学与生物学两方面考虑,采用铸造和热挤压的工艺,制备Zn-3Cu-xMn(x表示Mn的质量分数分别为0%, 0.5%, 1%, 1.5%)合金,希望在提高Zn 合金力学性能的同时,提升合金的腐蚀速率。并对制备的合金进行组织分析,测试其降解性能和力学性能,为可吸收心血管支架的开发、研究等提供基础性参考。

2 实验材料和方法

2.1 实验材料

本实验采用纯Zn(质量分数为99.99%,天津中汇泽金属材料有限公司)、纯Cu(质量分数为99.9%,天津中汇泽金属材料有限公司)、中间合金CuMn 合金(其中Cu 的质量分数为30%,无锡市台诚金属材料制品有限公司),在600~650 ℃下进行熔炼,然后浇注入Ф50 mm×200 mm 的钢制模具中,制备Zn-3Cu-xMn(x表示Mn 的质量分数分别为0%、0.5%、1%、1.5%)合金棒材。

将铸锭在280 ℃温度条件下保温1 h,随后升温至380 ℃下保温2 h,然后进行均匀化退火。接下来将退火后的铸锭加工成Ф47 mm×70 mm 的合金材料,并进行热挤压,热挤压温度为170 ℃,挤压比为17:1。

2.2 相组成检测与显微结构分析

以铬酐硫酸钠溶液为金相试样的腐蚀剂,并采用Olympus-DSX500 型金相显微镜、FEI NOVA NanoSEM 450 型场发射扫描电子显微镜(scanning electron microscope,SEM),对试样进行微观组织形貌观察及微区成分检测。采用日本理学生产的RIGAKU-3014 型X 射线衍射(X-ray diffraction,XRD)仪对试样进行衍射分析。

2.3 力学性能与降解性能检测

本实验利用AG-X plus 型电子万能试验机对试样进行拉伸检测,拉伸速率为1.5 mm/min。利用CHI660E 型电化学工作站,在(37±1)℃的人体模拟液(simulated body fluid,SBF)中,对合金试样进行动电位极化测试。测试采用三电极体系:待测试样作为工作电极,甘汞电极作为参比电极,石墨电极作为辅助电极。采用动电位扫描法测定样品的极化曲线,扫描速率为5×10-4V/s,扫描电压为-2.1~-0.7 V。采用幅值为5 mV 的正弦波交流信号,对样品进行阻抗测试,测试频率为1 000 kHz~0.01 Hz。

根据ASTM-G102-89(2010),Zn-3Cu-xMn 合金的腐蚀速率计算方法见式(1)。

式中:CR为降解速率,mm/a;

K1为常数,取值3.26×10-3mm·g·(μA·cm·a)-1;

jcoor为腐蚀电流密度,μA/cm2;

ρ为被测材料密度,g/cm3;

其中,ni为第i个元素的化合价,fi为第i个元素的质量分数,Wi为第i个元素的原子质量。

同时,对样品进行体外浸泡实验以检测其降解性能,将样品浸泡于人体模拟液中,并且置于37 ℃恒温培养箱中,实验时间为20 d,研究其腐蚀产物。

3 结果与讨论

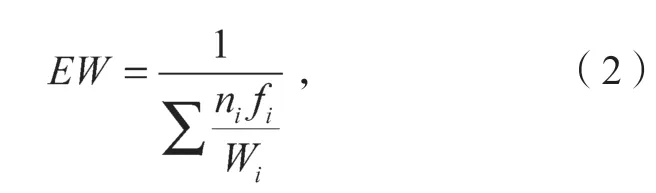

图1 所示为实验所得Zn-3Cu-xMn 合金的铸态金相组织。

图1 Zn-3Cu-xMn 合金的铸态金相组织Fig.1 Microstructure of as-cast Zn-3Cu-xMn alloys

由图1 可以看出,合金基体中分布着唯一的枝晶状第二相。随着合金中Mn 质量分数的增加,枝晶状第二相逐渐转变为花瓣状,且第二相在合金中的体积占比逐渐增加。

图2 为Zn-3Cu-xMn 合金试样的XRD 图谱。

图2 Zn-3Cu-xMn 合金样品的XRD 图谱Fig.2 XRD patterns of Zn-3Cu-xMn alloy samples

由图2 可以看出,铸态Zn-3Cu 合金图谱中,合金由Zn 基体和CuZn5组成。而铸态Zn-3Cu-1.5Mn图谱中与CuZn5对应的衍射峰,整体发生了明显的偏移,这可能是由于Mn 原子的固溶所导致的。

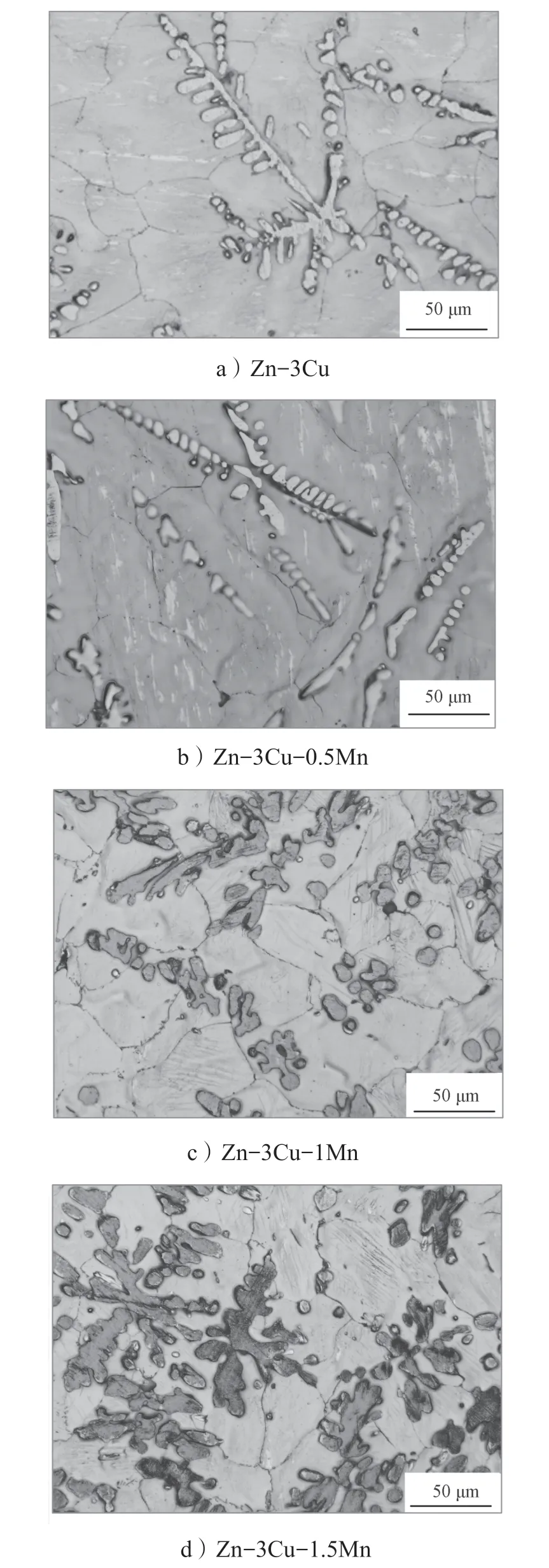

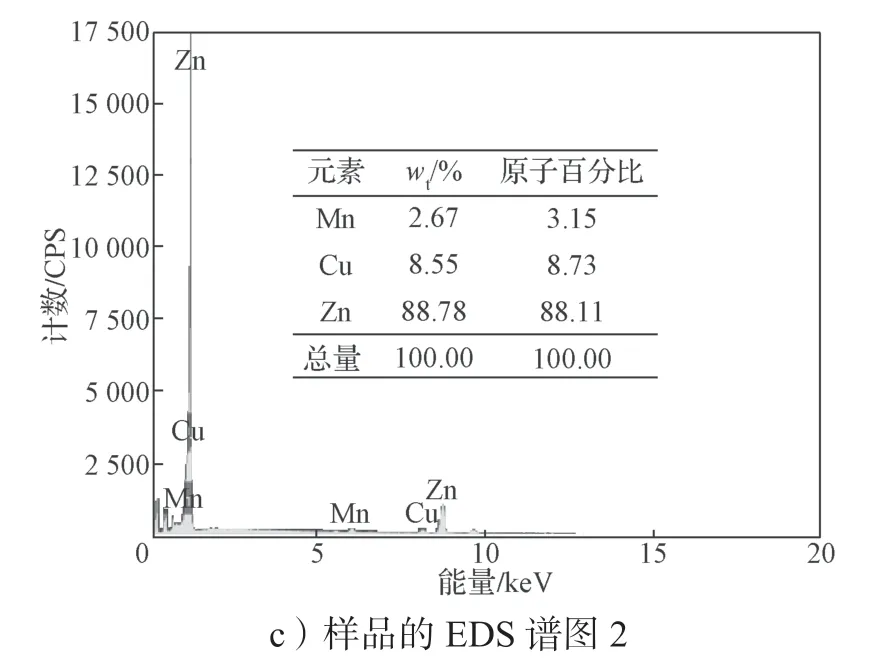

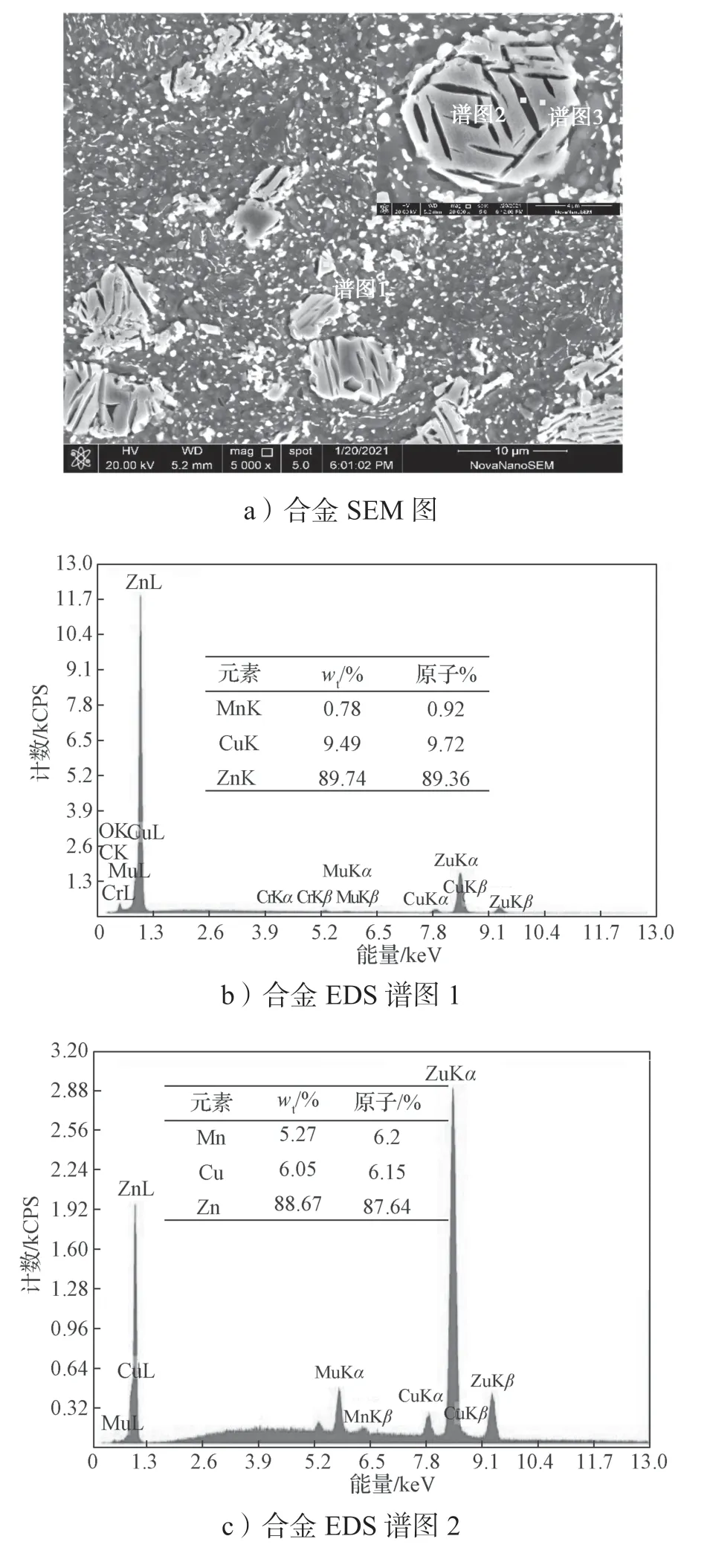

选取Zn-3Cu-1.5Mn 样品进行SEM 和EDS(energy electron microscope)分析,所得结果见图3。

图3 Zn-3Cu-1.5Mn 合金的扫描测试结果Fig.3 Scanning test results of Zn-3Cu-1.5Mn alloy

由图3 可知,Zn-3Cu-1.5Mn 合金中Cu 与Mn原子固溶进入了合金基体。同时,CuZn5相中也固溶了一定的Mn 原子。

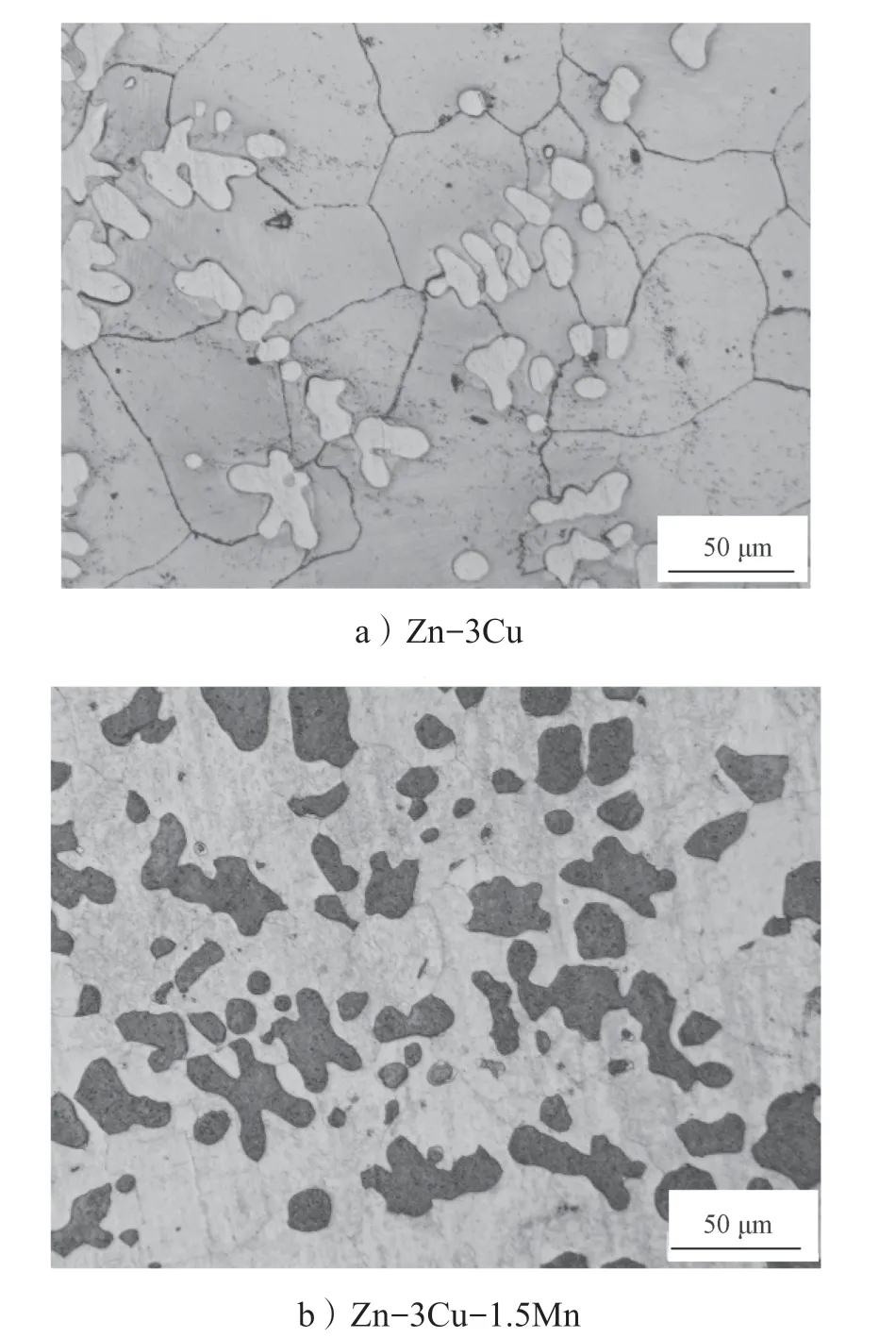

图4 为实验所得热处理态Zn-3Cu 和Zn-3Cu-1.5Mn 合金样品的金相照片。

图4 Zn-3Cu-xMn 合金热处理态的金相组织照片Fig.4 Metallographic photos of Zn-3Cu-xMn alloys under homogenized heat treatment

由图4 所示热处理态合金样品的金相组织照片可知,经过热处理后,合金晶粒有一定程度的长大,而组织中第二相尺寸减小,说明退火热处理使得第二相固溶进入基体。

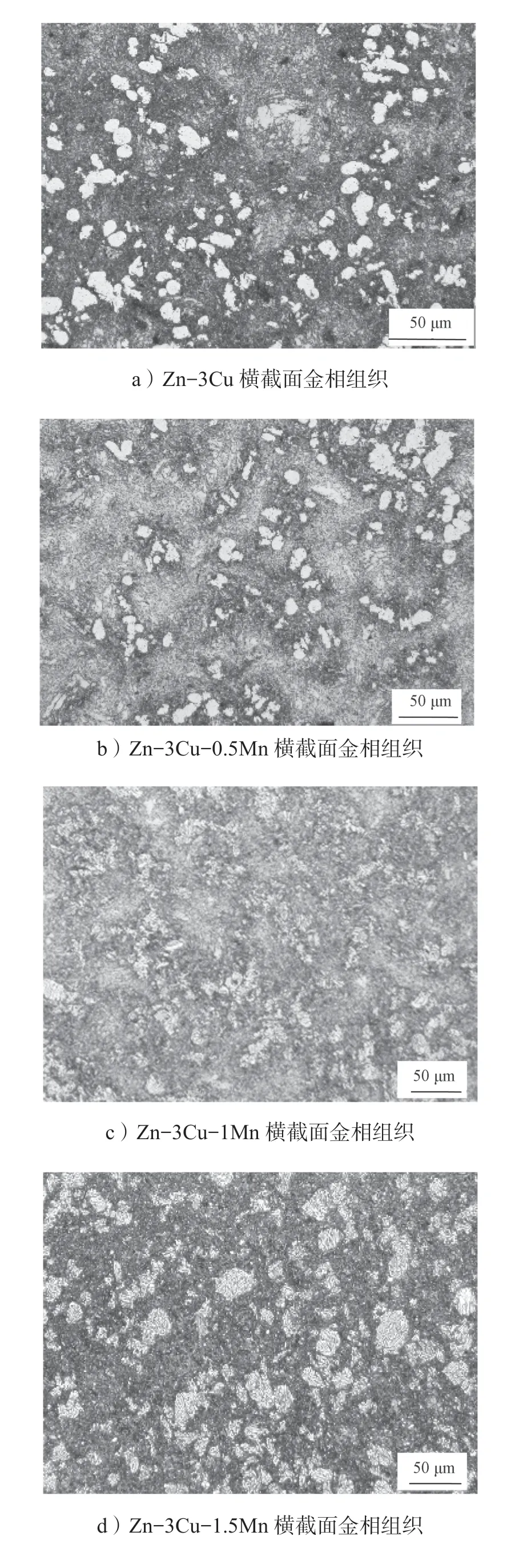

图5 所示为实验所得合金样品经过热挤压后的金相组织照片。

图5 Zn-3Cu-xMn 合金样品的金相组织电镜图Fig.5 Microstructure of Zn-3Cu-xMn alloy

由图5 可以看出,挤压后的Zn 基体细化,粗大的枝晶状或者花瓣状的第二相被压碎,并且沿挤压方向被拉长,这说明第二相具有良好的延性。基体中靠近粗大第二相的位置颜色较深,这与热处理态的图片明显不同,且深色区域面积随着Mn 含量的增加而增加。同时,靠近粗大第二相的Zn 基体晶粒尺寸远小于远离第二相的晶粒尺寸,基体中的小晶粒为等轴晶,而大晶粒沿挤压方向被拉长。等轴晶的出现,表明合金在挤压过程中发生了动态再结晶过程[24]。随着合金中Mn 含量的升高,基体中大晶粒所占比例减少,晶粒细化。

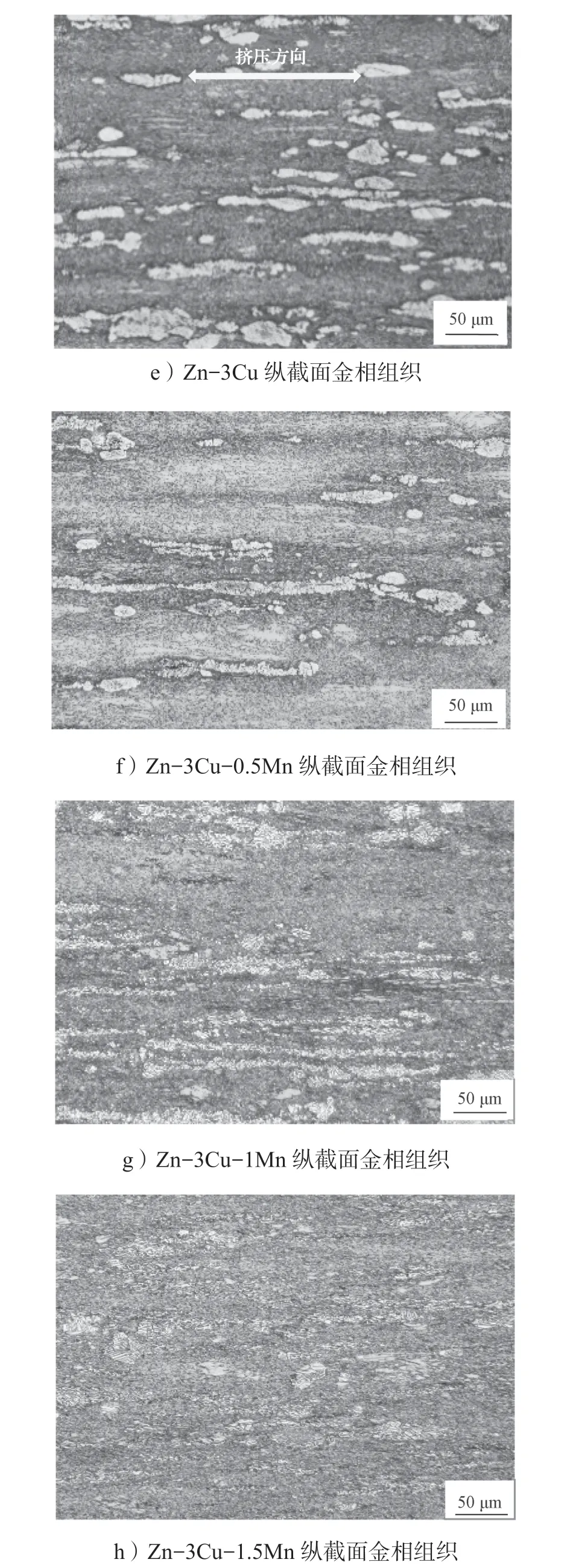

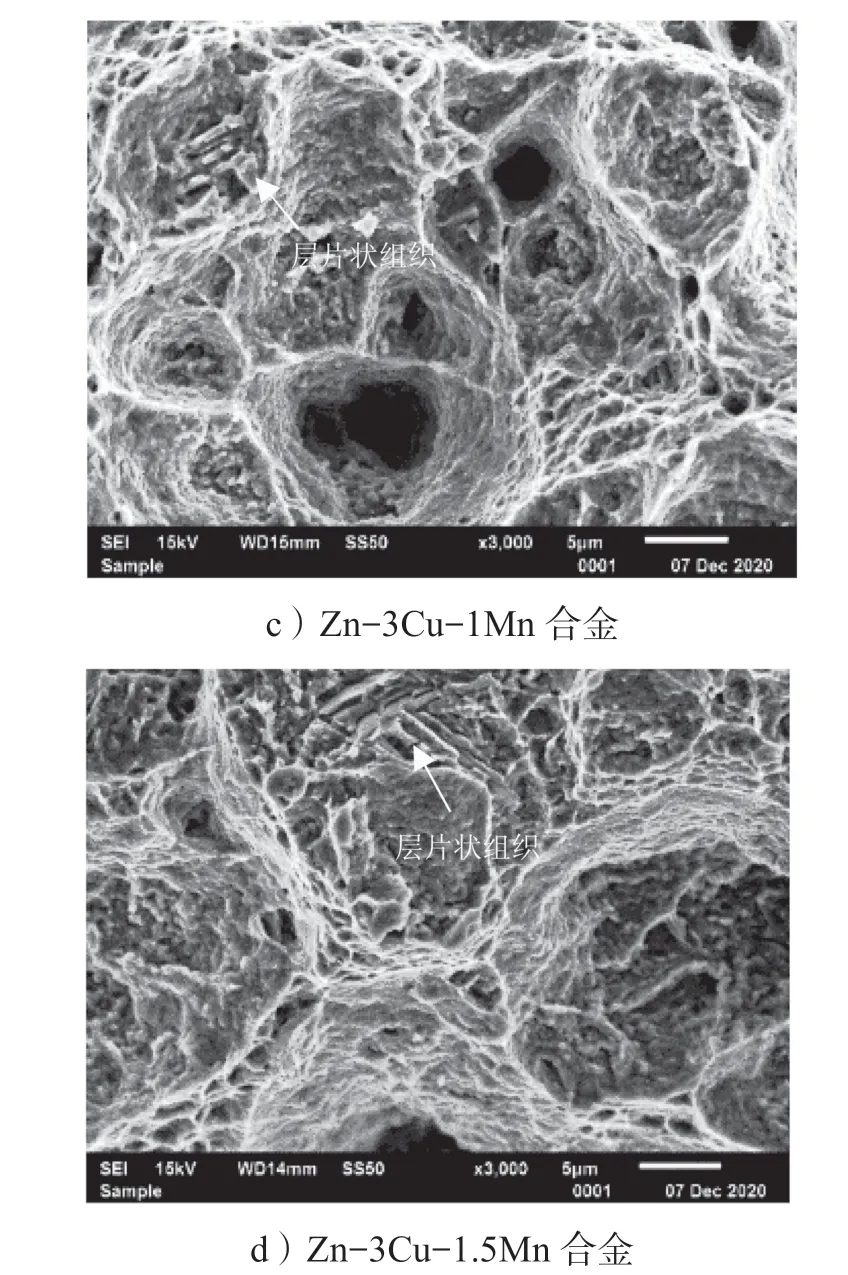

挤压态的Zn-3Cu 合金组织中,仅含有CuZn5第二相[20,24-25],而加入Mn 后,合金组织结构发生改变,选取Zn-3Cu-1.5Mn 挤压态样品进行SEM 观察及EDS 分析,其扫描结果如图6 所示。

图6 Zn-3Cu-1.5Mn 合金的扫描测试结果Fig.6 Scanning test results of Zn-3Cu-1.5Mn alloy

如图6a 所示,Zn-3Cu-1.5Mn 合金基体中除层片状组织外,还分布着亮白色颗粒状第二相。这些颗粒状第二相在基体中分布并不均匀,主要偏聚在层片状组织周围,通过与图3 所示金相组织照片对比,可以得知扫描照片中的颗粒第二相分布区域即为金相组织中的黑色区域。由于热处理态组织的金相照片中第二相周围并没有黑色区域,因此说明这些颗粒状第二相是在热挤压过程中形成的。由于图2 中XRD 结果表明,合金由Zn基体、CuZn5相以及MnZn13相组成,结合EDS 检测结果可以得知:颗粒状第二相和亮白色层片状第二相为CuZn5相,而暗黑色层片状第二相为MnZn13相。

热挤压是细化晶粒和引入微小第二相粒子的有效手段[26]。颗粒状CuZn5相的出现是由于在170 ℃温度下的挤压过程中,在热能和机械能的共同作用下,促使颗粒状CuZn5相析出,而连续变形有效地限制了这些颗粒状CuZn5相的生长[26]。这就是为什么大量的颗粒状CuZn5相呈现为等轴状且极为细小的原因(如图6a 所示)。同时,外部能量的输入也有利于Zn 基体的动态再结晶。在动态再结晶过程中,第二相周围形成了高应力区,这加速了动态再结晶过程,促进了晶粒细化,因此导致Zn 基体的晶粒呈梯度分布[20,24]。而层片状组织的形成原因有待于进一步研究。

崇祯十四年,《宰辅年表》将张四知排名于谢升前,然张的官职却低于谢。查《明史·张四知传》可知,张四知担任过太子太保兼吏部尚书、武英殿大学士,时间当在崇祯十三年五月姚明恭罢相之前,《宰辅年表》失载。今从《崇祯实录》,按照“范复粹、张四知、谢升”[6](崇祯实录卷14)的顺序排列,张四知地位高于谢升。

支架植入人体的过程中需要进行扩张,支架在植入后要保证对血管有良好的支撑作用,因此,除合理的支架结构设计外,还要求具有良好的塑性(伸长率为15%~18%)和较高的强度(抗拉强度大于300 MPa;屈服强度大于200 MPa)[27-28]。随着Mn 含量的增加,合金的抗拉强度和屈服强度增加,但是合金的伸长率降低。

合金强度的增加可能是由于:

1)第二相强化。Mn 含量的增加,使得合金组织中层片状组织以及颗粒状第二相的数量增加,根据Orowan 机制,分散的层片状组织以及颗粒状CuZn5相可以通过阻塞位错滑动来增加材料强度[20]。

2)细晶强化。随着合金中Mn 含量的升高,合金晶粒细化。根据Hall-petch 关系,随着基体的细化,更多的晶界阻碍了位错的运动,因此合金的强度随着晶粒尺寸的减小而提高[29-30]。

3)固溶强化。随着合金中Mn 含量的升高,基体中Mn 的固溶量增加,固溶强化效果增强。但由于Mn 在Zn 中的固溶度较低,在416 ℃的温度下固溶物的质量分数约为0.8%。因此,Zn-3Cu-1.5Mn 相较于Zn-3Cu-1Mn 强度的增加应是第二相强化以及细晶强化造成的。

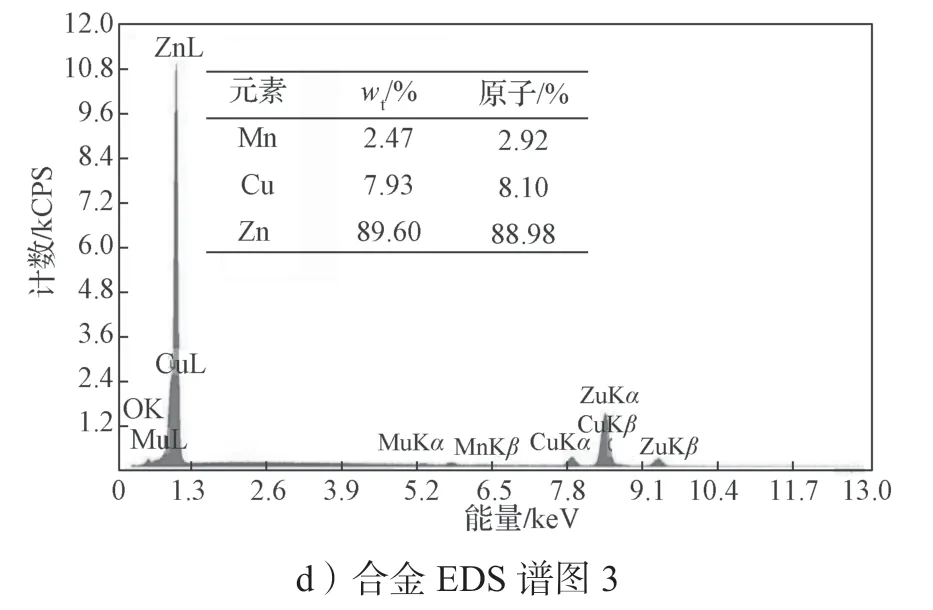

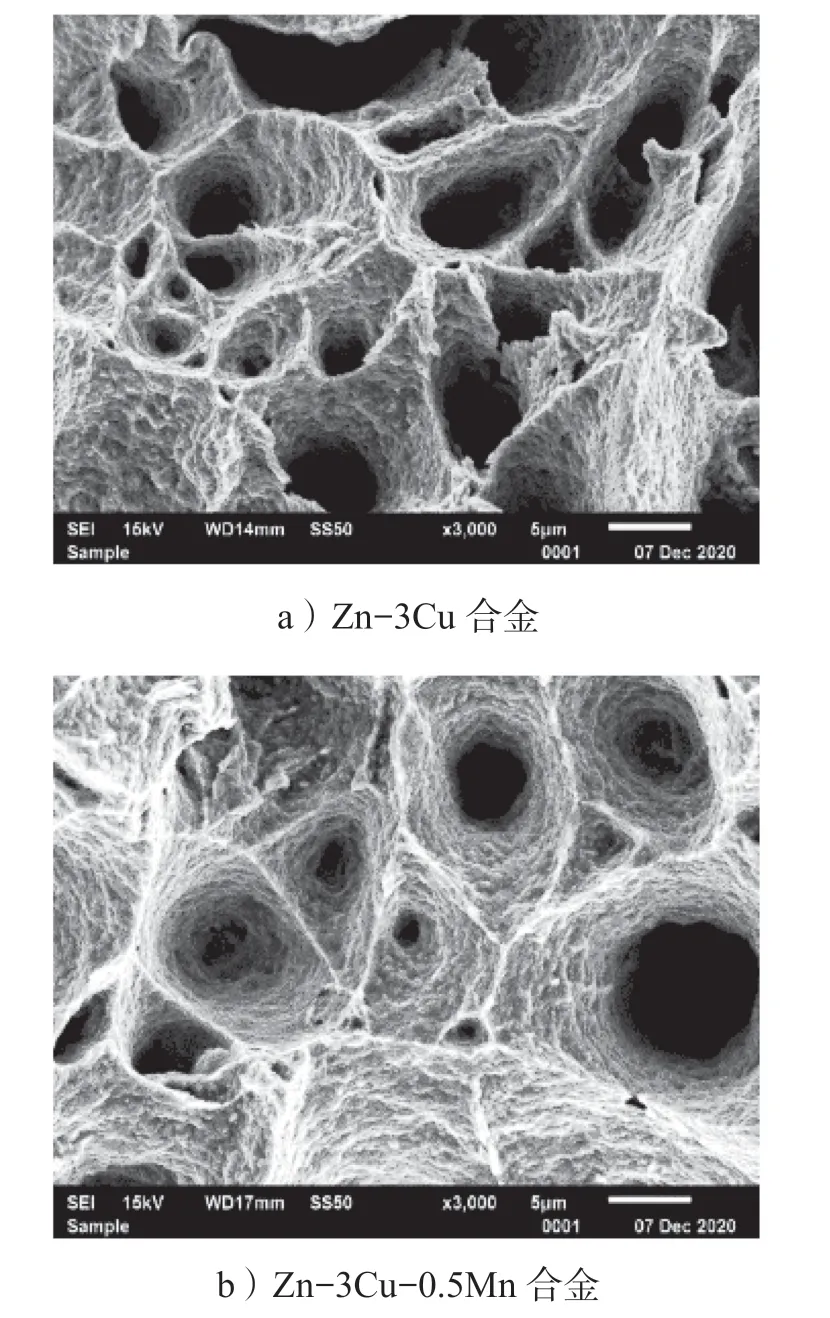

然而合金的伸长率降低,可能是由于粗大的第二相或者层片状组织含量增加造成的。层片状组织中CuZn5相具有与Zn 基体相同的晶体结构,即致密的六方晶体,因此在变形过程中与基体间具有良好的变形相容性[24]。而MnZn13第二相与基体之间的界面已经被证明是裂纹萌生的优先位置[31]。同时,在本实验拉伸断口形貌中(如图7 所示),可以清楚地观察到Mn 含量的增加使得韧窝深度降低,这说明合金的延性降低;当Mn 的质量分数增加到1%后,断口中出现了层片状组织结构,与图6a 中层片状组织对比,可以发现二者可能是同一组织。层片状组织的出现,说明其与合金基体之间的界面是组织中的薄弱处,容易造成应力集中,形成裂纹并且扩展,导致合金的伸长率下降。

图7 Zn-3Cu-xMn 合金拉伸断口形貌图Fig.7 Fracture surface of tensile test specimens of Zn-3Cu-xMn alloys

表1 Mn 含量对Zn-3Cu-xMn 合金拉伸性能的影响结果Table 1 Effects of Mn content on tensile properties of Zn-3Cu-xMn alloy

由表1 可以看出,与其他Zn-Cu 基合金相比,Zn-3Cu-1.5Mn 合金具有良好的综合力学性能,包括较高的屈服强度与抗拉强度以及优异的伸长率。

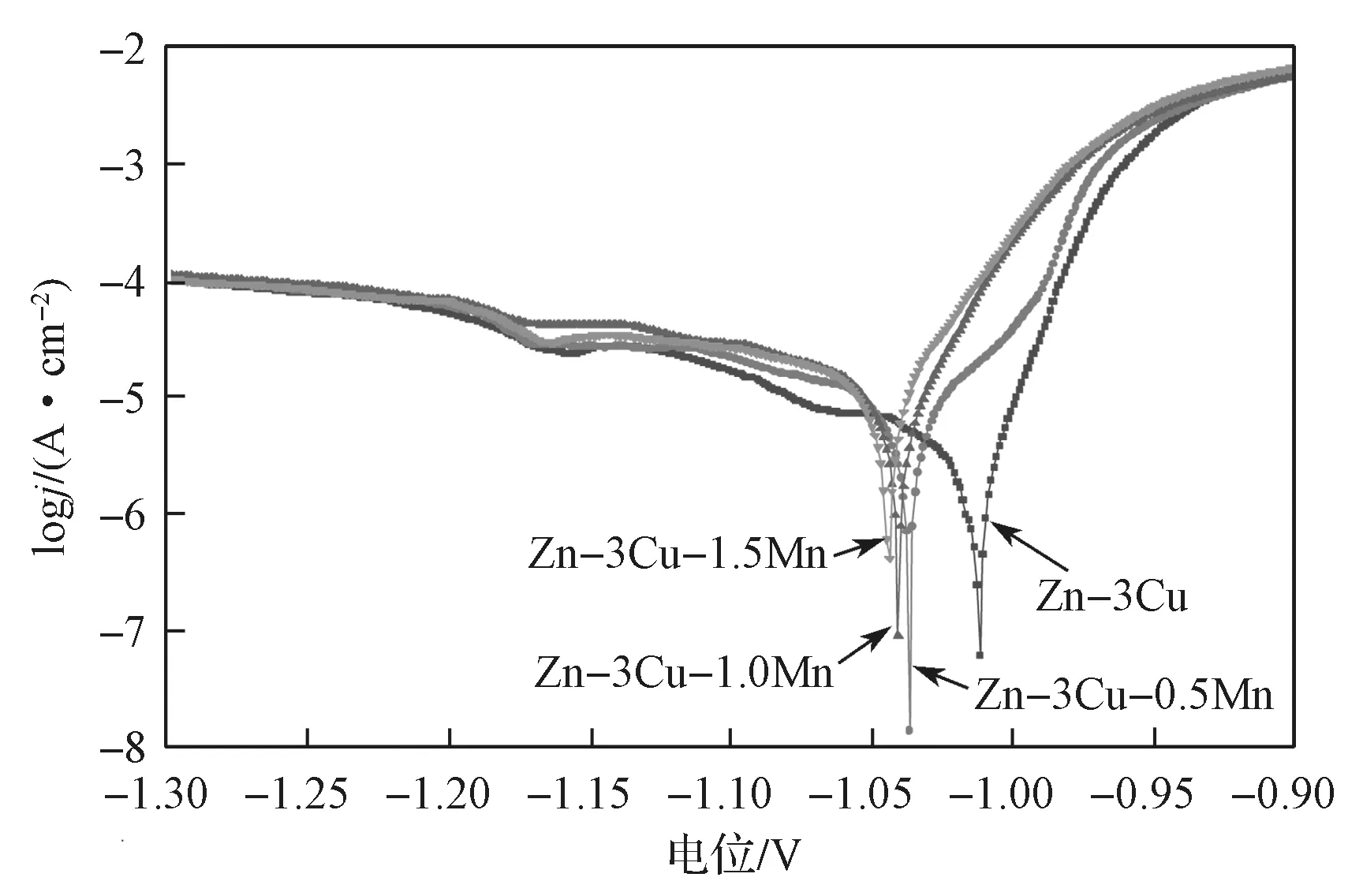

对Zn-3Cu-xMn 合金的降解性能评价实验结果见图8。由图可知,随着Mn 含量增加,合金腐蚀电位由Zn-3Cu 的-1.005 V 降低到Zn-3Cu-1.5Mn 的-1.071 V。腐蚀电位降低,表明合金的热力学腐蚀倾向提升。合金的腐蚀电流密度由Zn-3Cu 的8.886 4×10-6A/cm2增加至Zn-3Cu-1.5Mn 的3.331 7×10-5A/cm2。腐蚀电流密度的提高,表明合金的动力学腐蚀倾向提升。合金的具体电化学参数如表2 所示。

图8 Zn-3Cu-xMn 合金试样在SBF 中的腐蚀行为曲线Fig.8 Corrosion behavior curves of Zn-3Cu-xMn alloy samples in SBF

表2 Zn-3Cu-xMn 合金极化曲线的电化学参数Table2 Electrochemical parameters of Zn-3Cu-xMn alloy sample polarization curves

由表2 可知,Mn 的加入使得合金降解速率由0.13 mm/a 升至0.49 mm/a。据报道,目前Zn 基合金的降解速率多介于0.909 mm/a 与0.010 mm/a 之间,距离理想降解速率(<0.02 mm/a)仍有较大距离[9,34]。

合金腐蚀速率的提高是由多种因素导致的。首先,由于Mn 的标准电极电位为-1.22 V,低于Zn 基体的-0.76 V。根据混合电位理论可知,Mn 的固溶使得合金的整体腐蚀电位降低,从而促进了合金的腐蚀倾向[35]。同时,合金基体组织中的第二相数量增加,第二相与基体之间所形成的微观原电池阳极与阴极数目增加,提升了合金的降解速率[36]。

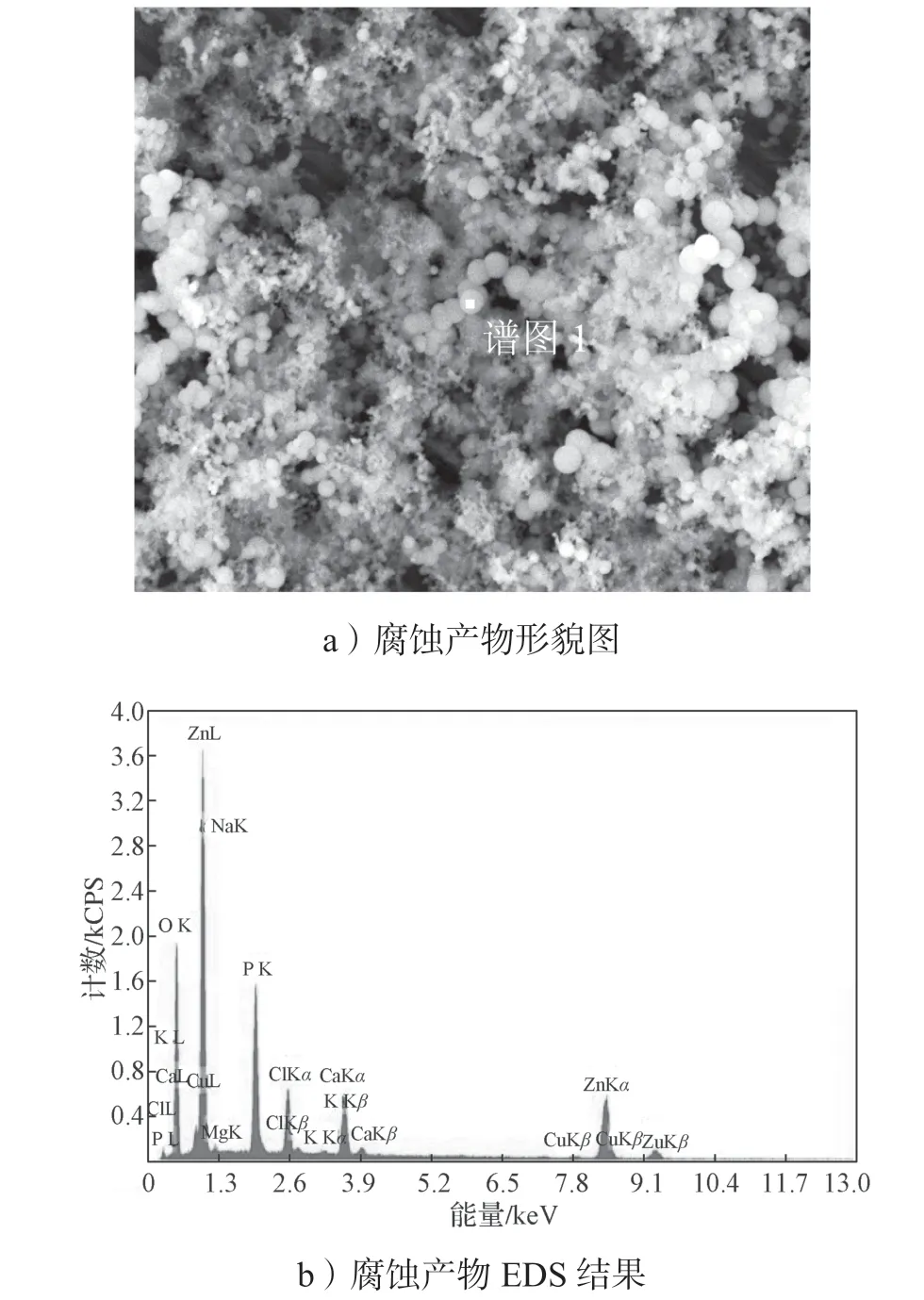

通过对合金样品在人体模拟液中进行为期60 d的浸泡腐蚀,选取浸泡腐蚀后的Zn-3Cu-1.5Mn 样品,对其腐蚀产物进行EDS 分析,所得结果见图9。由图9 可知,降解产物中含有Ca、P、O、Cl 和Mn 等元素。含有O 元素,可能是降解产物中含有氧化物和氢氧化物[12]。P 和Cl 的含量应该是Zn、Mn 或Cu离子与SBF 中的几种酸性自由基如HCO3-、和Cl-反应的结果[23]。

图9 Zn-3Cu-1.5Mn 合金浸泡腐蚀产物的SEM/EDS 分析结果Fig.9 SEM and EDS test results of corrosion products of Zn-3Cu-1.5Mn alloy

4 结论

本文采用铸造和热挤压工艺,制备了Zn-3Cu-xMn合金,研究了Mn 含量变化对合金显微结构、力学性能以及降解性能的影响,得出如下结论:

1)Zn-3Cu-xMn(x表示Mn 的质量分数分别为0%, 0.5%, 1%, 1.5%)合金由Zn 基体、CuZn5相组成,当Mn 的质量分数超过1%后合金中出现MnZn13相。

2)随着合金中Mn 含量的增加,Zn-3Cu-xMn合金的屈服强度逐渐由138 MPa 提升至198 MPa;其抗拉强度由231 MPa 提升至355 MPa;其伸长率由96.2%降低至39.0%,但是仍然能够满足理想心血管支架的要求,同时,合金的降解速率由0.13 mm/a 提升至0.49 mm/a。

3)Zn-3Cu-1.5Mn 合金具有足够的抗拉强度以及优异的伸长率,其屈服强度与理想医用降解支架抗拉强度要求极为接近,同时具有良好的可降解性能。

综上所述,Zn-3Cu-1.5Mn 是一种很有应用前景的心血管支架材料。