T型反应器内流动、混合及界面反应特征

2021-10-31张航张巍李伟锋刘海峰王辅臣

张航,张巍,李伟锋,刘海峰,王辅臣

(华东理工大学洁净煤技术研究所,上海煤气化工程技术研究中心,上海 200237)

引 言

撞击流反应器因其强化热质传递、增强混合效果的特性,相比于传统反应器效率更高且结构简单,易于控制,在气化[1]、萃取[2]、纳米颗粒制备[3-4]、有机合成[5-6]及生物医药[7]等领域得到了广泛应用。由于反应器内的流动模式决定了反应物的混合过程,进而影响反应进程并控制产物特征[8],因此,揭示撞击流反应器复杂流场内的界面反应机理对其应用至关重要。

T型反应器作为典型的撞击流反应器,其构造简单且混合效果优异,近年来受到了重点关注。在T型反应器中,随着Reynolds数的变化,会出现分离流、稳态吞噬流、非稳态吞噬流及非稳态对称流等流动模式。Hoffmann等[9]采用共聚焦激光扫描显微镜、微型平面激光诱导荧光(μ-LIF)和微型粒子图像测速(μ-PIV)技术分析了T型反应器流场内的浓度和速度分布特征,得到了稳态吞噬流的三维流动结构,与分离流模式相比,吞噬流模式下流体混合效果明显增强。Dreher等[10]和Fani等[11]通过数值模拟,对非稳态流动模式及其临界Reynolds数进行了研究,当Re>180时,发现非稳态吞噬流使混合效果进一步提高。Thomas等[12]采用激光诱导荧光(LIF)技术对反应器腔室内流体振荡行为进行了研究,当Re>335时发现了以撞击面轴向振荡为特征的非稳态对称流,基本保持对称性流动,混合效果有所降低。本课题组[13-14]利用PLIF技术和数值模拟重点对非稳态吞噬流的振荡特性进行了分析,认为流场中速度和压力的周期性转换引起了非稳态吞噬流模式下周期性的旋涡合并。以上研究表明,T型反应器内不同的流动模式会导致混合机制产生显著差异,但受实验体系的局限,并不能揭示流动混合对反应器内反应过程造成的影响,相较于单一流体的物理混合过程,带有化学反应的流动体系对于研究反应器内的流动、反应机理及其应用更加具有实际意义。

Commenge等[15]和Fonte等[16]利 用Villermaux-Dushman平行竞争反应,分别通过实验和数值模拟对T型反应器内的微观混合特征进行了研究。Shi等[6]、Fang等[17]和Sivashankar等[18]利用酚酞、甲基橙等酸碱指示剂对不同结构的微流控芯片进行了反应可视化研究,通过反应器内混合单元的变色情况,对混合程度进行直观地评价。Shi等[19]利用酚酞指示剂,对受限撞击流反应器(CIJR)湍流状态下的流动进行了实验研究,并比较了反应器在不同Re下的混合程度。Mariotti等[20]利用亚甲基蓝褪色反应,在不同Re和Da(Damköhler数)下,通过实验和数值模拟研究了T型微通道反应器中流动模式对反应产率的影响,结果表明在吞噬流模式下反应产率显著提高。Lee等[21]利用过氧化草酸酯化学发光反应得到了十字反应器内反应速率的空间分布,结合数值模拟表明低Re时反应由界面扩散控制,随着Re增大三维旋涡结构诱导了局部化学反应热点。以上研究从反应物、产物及反应速率等角度,探讨了反应器内流动、混合与反应之间的联系,但已有结果仍缺乏对反应器内流体反应界面的刻画,难以深入揭示不同流动模式对界面反应的影响机理。

本文通过利用酚酞显色反应由无色反应物生成有色产物的特点,对T型反应器复杂流场结构内的界面反应产物进行了可视化研究,结合平面激光诱导荧光(PLIF)技术,考察了反应器内不同流动模式下的流动、混合及界面反应特征,重点分析了吞噬流旋涡结构对混合及界面反应的影响,为撞击流反应器的开发、设计、优化及应用提供了指导依据。

1 实验方法

1.1 实验装置与流程

实验通过平面激光诱导荧光(PLIF)技术和酚酞显色反应两种方法对T型反应器内流体流动及界面反应进行流场可视化研究,实验流程如图1所示。通过阀门和转子流量计调节流量,A、B两个水箱中的流体分别沿管道进入反应器两个入口,然后在腔室内撞击混合,最后从出口流出至储液罐。由于酚酞可溶于乙醇但难溶于水,为了增大其在水中的溶解度,水箱内的初始溶剂采用质量浓度为8%(体积浓度约为10%)的乙醇-水溶液。

图1 实验流程示意图Fig.1 Schematic diagram of experiment flow

在PLIF实验中,水箱A为初始溶剂,水箱B加入荧光染色剂罗丹明6G。在以往的研究中[22-23],通过对不同浓度的罗丹明6G溶液所采集到的荧光强度进行标定,发现当染色剂溶液浓度低于0.2 mg/L时,两者成正比,因此采用0.15 mg/L的罗丹明6G溶液作为染色剂。由固态脉冲式激光器(Nd:YAGLaser,Dantec)产生波长560 nm的激光,经过片光镜后形成厚度约为0.5 mm的平面激光源。反应器腔室内含染色剂的流体经激光照射后激发出532 nm波长的荧光,由CCD相机(FlowSense EO,Dantec)将捕捉到的图像信息通过数据采集系统输入至计算机,通过Daynamic Studio(Dantec)软件进行图像处理实现流场可视化。其中,CCD相机镜头(Nikon)前装有550 nm波长的滤光片,可阻挡激光并透射荧光,激光频率为10 Hz,相机采样频率与激光同步,曝光时间为11μs,分辨率为2048 pixel×2048 pixel。为了减少激光强度不均匀及时间波动导致的浓度偏差,对同一工况下不少于10张图像进行标定校准,利用Matlab软件对可视化图像进行分析,以得到反应器内流动混合情况。

在酚酞显色反应中,两个水箱的初始溶剂中分别加入100 mg/L的溶质氢氧化钠和酚酞,既满足反应要求,也使得两侧流体密度基本相等。将白光LED灯置于反应器后侧作为背景光源,使平行光垂直照射反应器流场,由计算机通过Camera Control Pro(Nikon)软件控制数码单反相机(D810,Nikon),对流体混合后反应生成的红色产物进行彩色图像信息采集。其中,相机拍摄稳态图像分辨率为7360 pixel×4912 pixel,非稳态视频分辨率为1920 pixel×1080 pixel,采样频率为60 Hz。上述化学试剂均来自上海泰坦科技股份有限公司,纯度为分析纯(AR),去离子水由ELGA PURELAB纯水系统制备。

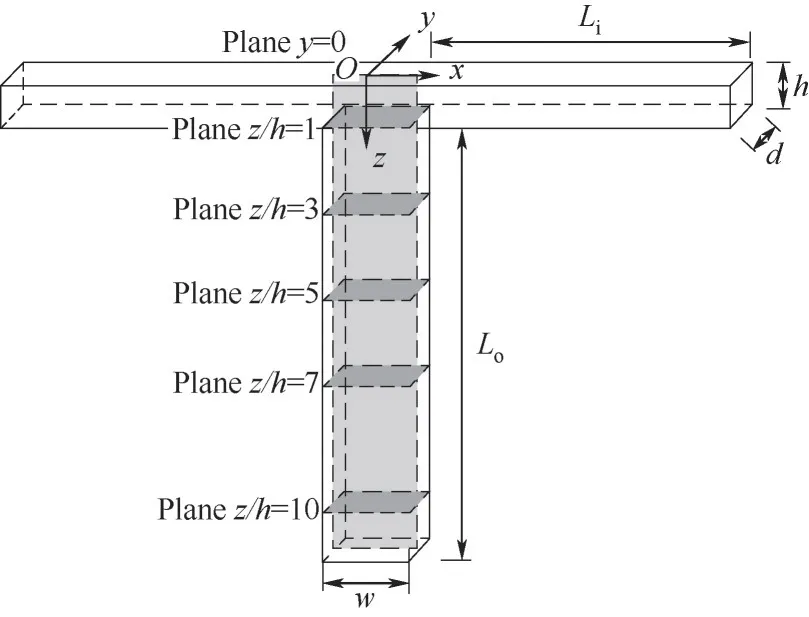

T型反应器的结构尺寸、坐标轴及各平面位置如图2所示,其中z轴为重力方向。反应器材质为有机玻璃(PMMA),入口通道高度h=6 mm,厚度d=6 mm,出口通道宽度w=2d=12 mm。为了保证反应器内流场的稳定和发展,入口通道长度Li和出口通道长度Lo均大于20h。定义入口数Re为:Re=ρdu0/μ,ρ和μ分别为入口流体的密度和动力黏度(参考Dizechi等[24]的实验数据),u0为入口平均流速。

图2 T型反应器结构示意图Fig.2 Structural diagram of T-jet reactor

1.2 反应体系与浓度标定

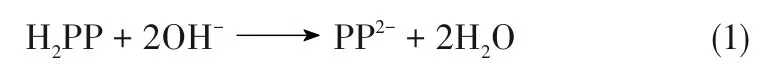

实验采用酚酞遇碱变红的显色反应,氢氧化钠和酚酞两种无色透明的反应物溶液在反应器内混合后迅速生成红色的反应产物,化学反应方程式如下[25]:

式中,H2PP为酚酞无色的内酯式分子,PP2-为红色的醌式离子。在实验体系中,酚酞显色反应是一个典型的快反应,溶质扩散相对于反应极为有限[26]。定义Da=kLo/u0[20],k为反应速率系数(参考Takano等[27]的实验数据),本实验中Da=2.55~50.98,说明化学反应特征时间远小于混合特征时间,反应器内的流动模式直接影响界面反应情况。

在酚酞显色反应实验体系研究中,Takano等[27]利用分光光度计对白光LED的发射光谱、PP2-的吸收光谱以及相机的光谱灵敏度进行了对比,结果表明,红色反应产物PP2-的吸光度A可通过RGB图像中G通道分量来表示:A=lg(G0/G),G和G0分别表示在一定浓度及浓度为0时采集图像中的G分量。通过对不同浓度反应产物的吸光度进行标定,结果表明在一定浓度范围内反应产物的吸光度与浓度成正比,符合朗伯比尔定律。因此,在酚酞变色反应实验中,可对RGB图像的每个像素通过式(2)进行浓度归一化处理,得到反应器中反应产物的浓度分布情况:

式中,ck和Gk分别为反应产物的瞬时浓度及瞬时图像的G分量;cmax和Gmax分别为两种反应物充分等量混合、完全反应后的产物浓度及图像的G分量。

2 结果与讨论

2.1 稳态流动模式

通过PLIF和显色反应实验,可以得到T型反应器内可视化的流场结构及界面反应情况。当Re<190时,反应器内为稳态流动模式,不同Re时中心平面y=0和各出口截面z/h=1、3、5、7和10的PLIF图像,以及显色反应图像如图3所示。PLIF图像中,白色部分表示流体含染色剂,黑色部分则不含;显色反应图像中,红色部分表示反应产物,白色部分表示未发生反应。需要说明的是,相较于PLIF技术得到的反应器内不同位置平面染色剂浓度分布,显色反应图像表示的是反应产物浓度的叠加效果,尽管该方法不能呈现反应器内三维的反应界面,但结合PLIF图像可以反映相关位置的界面反应特征。

图3 Re=20、80、120、160时的PLIF图像及显色反应图像Fig.3 PLIF images and color reaction images at Re=20,80,120 and160

当Re=20时,反应器内流场呈现分离流模式[图3(a)],两侧入口流体在T型反应器内保持分离,沿出口通道并行流动,流体界面位于通道中心,流体只能在界面上通过分子扩散进行混合,反应产物也集中于此。类似现象同样出现在Re=80时[图3(b)],Re的增加使得流体撞击后在反应器顶部形成了两个回流涡,反应产物开始在顶部聚集,与此同时,撞击界面产生的高压使流体由中心界面沿边壁向两侧流动,反应器腔室内形成Dean涡[28],反应产物分布扩展至分离界面两侧边壁。

当Re=120时[图3(c)],反应器内流场呈现稳态吞噬流模式,流体撞击界面的轴对称性被打破,撞击面发生倾斜使得其中一侧流体沿壁面侵入到另一侧流场中,形成S形的流体界面,并沿着出口通道逐渐扭曲。随着Re继续增大,吞噬流模式不断发展,Re=160时,反应器顶部的两个回流涡相互交错使得反应物的接触面积进一步增大,大量产物聚集[图3(d)]。同时顶部旋涡也影响了下游流场的旋涡结构的形成,撞击面倾斜程度进一步增大,形成了两个明显的同向旋涡,其尺度随着出口流动不断增大,使流体界面不断扭曲变形,两侧流体相互卷吸、吞噬,进行对流混合,产生相间排列的层片结构,极大地增加了流体界面的面积。流体在旋涡结构内的径向速度相对更低[13],反应物停留时间更长,接触面积更大,沿腔室方向反应程度不断增加,产物分布范围不断扩大,总体反应程度相较于分离流模式明显提升。

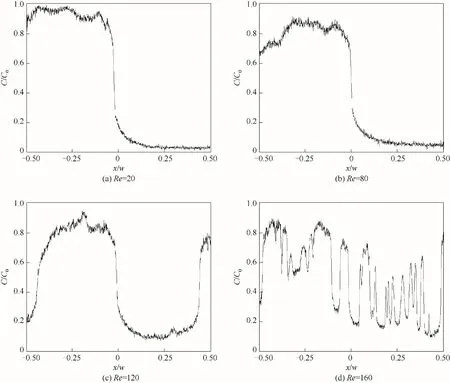

在PLIF实验中,稳态流动模式下不同Re时z/h=10平面中心线上的染色剂浓度分布如图4所示,图中C为罗丹明6G染色剂的瞬时浓度,C0为初始浓度,C/C0为无量纲浓度。当Re=20时,流场呈现分离流模式,反应器出口通道的两侧流体浓度区别明显,仅在中心位置存在非常大的浓度梯度,说明流体只能通过分离流界面进行物质交换,混合效果较差。当Re=80时,Dean涡的形成,使得中心分离界面的浓度梯度有所减小,少量流体沿边壁进入另一侧。当Re=120时,流场结构逐步转化为非稳态吞噬流模式,除了中心界面,通道两侧分别存在一个浓度波动,说明两侧流体相互侵入增大了流体界面面积。随着Re继续增大,当Re=160时,吞噬流模式得到完全发展,旋涡结构将两侧流体吞噬,流体间接触面积明显增加,使得浓度分布呈现较多的大尺度波动,混合效果显著增强。

图4 Re=20、80、120、160时PLIF图像中z/h=10截面中心线上的染色剂浓度分布Fig.4 Distribution of dye concentration on central line of section z/h=10 in PLIF images at Re=20,80,120 and 160

在显色反应实验中,稳态流动模式下,归一化后的反应产物浓度图像及不同出口位置的浓度分布如图5所示。分离流模式下,两侧反应物流体在界面上形成高浓度梯度,而边界层相较于通道中心主流有着更低的流速和更长的停留时间,使得反应产物浓度高度集中于中心分离界面。当Re=80时,受到Dean涡的影响,腔室内反应产物浓度在中心分离界面处有所降低,少量聚集于界面两侧前后边壁处,导致产物浓度分析结果偏高。随着Re继续增大,流场结构逐步向稳态吞噬流转化,产物浓度分布范围沿出口方向逐渐扩大。当Re=160时,受到回流涡的影响,反应器顶部产物浓度较高,出口通道流场中两个旋涡结构主导了反应器内的流动,反应物在旋涡中得到充分混合并发生反应,随着旋涡尺度的不断增大,反应产物逐渐充满反应器腔室,更大的接触面积以及更长的停留时间使总体产物浓度显著增加。

图5 Re=20、80、120、160时归一化处理后的反应产物浓度图像及不同出口位置的浓度分布Fig.5 Images of normalized product concentration and distribution on different outlet sections at Re=20,80,120 and 160

需要说明的是,实验中流体因温度、压力、浓度等因素,会产生微小的黏度、密度差,使得两入口射流动量不相等,造成撞击面出现一定程度的偏移[29],低Re条件下流体流速较低,对此差别更加敏感,因此流场结构很难实现完全对称。

2.2 非稳态流动模式

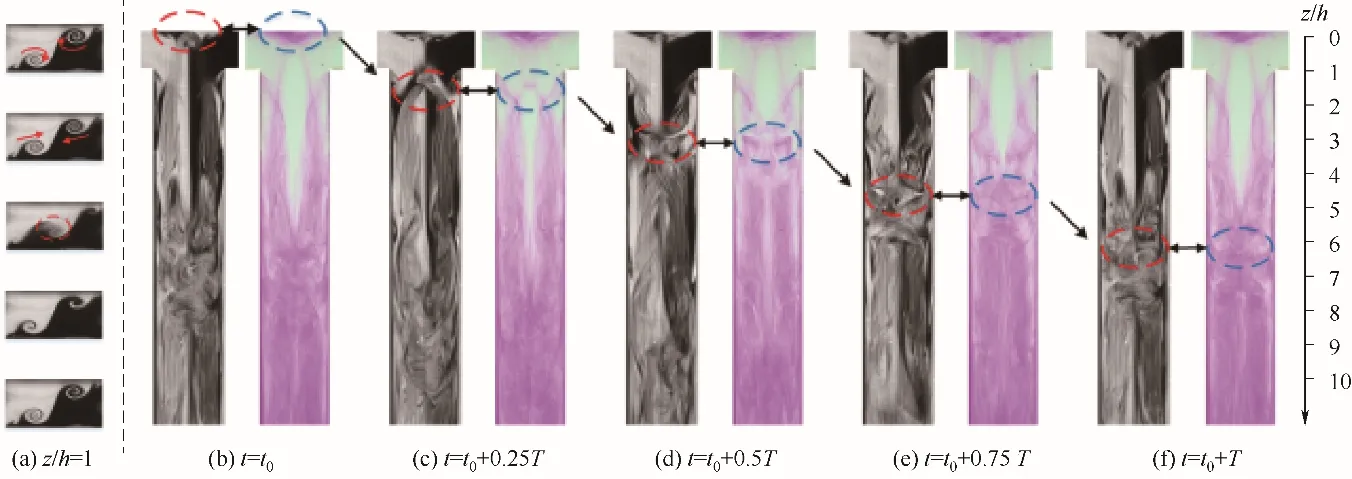

将Re继续增大,T型撞击流反应器内流场开始失稳,呈现非稳态流动模式,当Re>190时,出口通道两个旋涡结构出现周期性的中心合并现象,称为非稳态吞噬流模式。当Re=240时,z/h=1平面一个振荡周期内的PLIF图像如图6(a)所示,t=t0时流场同稳态吞噬流模式相似,流体撞击产生的高压使倾斜撞击面上的两个旋涡以顺时针方向旋转,同时向通道中心靠近且速度逐渐加快,在t=t0+0.5T时两个旋涡迅速完成合并后消失,在倾斜的撞击面两端重新生成了两个小尺度的旋涡,继续保持顺时针方向旋转卷吸流体使尺度扩大,至此完成整个周期,过程循环往复。下游出口通道平面以同样的周期进行旋涡合并,随着旋涡尺度的不断增大,合并过程引起的流体界面周期性拉伸与破碎使混合效果实现进一步提升。

图6(b)~(f)为一个振荡周期内y=0中心平面PLIF图像及显色反应图像,从图中可以看出,PLIF截面图像中的旋涡合并过程在中心平面上表现为一个混合结构周期性地从反应器顶部产生后不断向下游传递,从顶部两个较小的回流涡,随时间不断发展到团块混合结构基本占据腔室内整个出口通道,传递过程中旋涡合并产生的混合结构尺度不断增大。在同步对应的反应图像中,反应产物同样清晰地刻画了这一混合结构的传递过程。在旋涡合并过程中,得益于流体界面周期性、高频率的扭曲拉伸,反应物流体不断高速混合并反应,随着混合尺度的增大,反应产物逐渐充满出口通道,且分布较为均匀,这也表明了非稳态吞噬流对混合程度的明显提升。

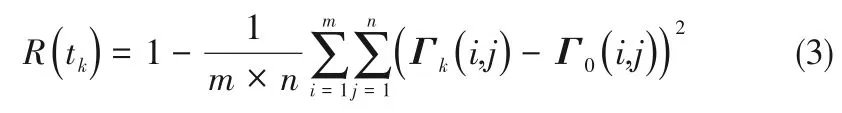

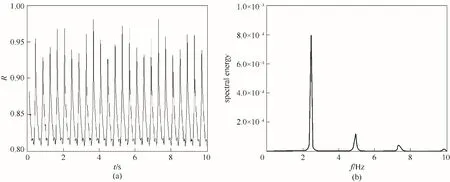

将显色反应及PLIF实验中出口通道部分的瞬时图像转换为相对浓度矩阵,通过式(3)计算图片相关系数R并进行快速傅里叶变换(FFT)频谱分析,对非稳态吞噬流模式下的周期性振荡特性进行定量刻画:

式中,Γ0和Γk分别为t=t0、tk时m×n阶图像的相对浓度矩阵,t0时选取的图像流型与图6(b)右图相似,旋涡合并在反应器顶部,限于篇幅原因,只展示了显色反应实验Re=240时的结果,如图7所示。图片相关系数的时间序列存在明显的周期性波动,振荡周期约为0.4 s,FFT频谱分析结果中振荡频率波峰明显,说明非稳态吞噬流模式下旋涡合并过程具有非常稳定的周期。另外,随着Re增大,振荡频率逐渐增加,旋涡合并的周期减小。

图6 Re=240时非稳态吞噬流一个振荡周期内的PLIF图像及显色反应图像Fig.6 PLIF images and color reaction images in one oscillation period at Re=240

图7 Re=240时非稳态吞噬流的图片相关系数时间序列以及快速傅里叶变换(FTT)频谱分析结果Fig.7 The time series of image correlation coefficient and FTT power frequency spectrums at Re=240

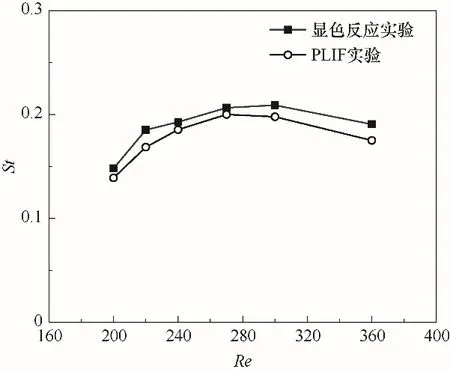

通过统计PLIF和显色反应两组实验中各Re下的Strouhal数St,分析非稳态吞噬流模式振荡特征的变化规律,St定义为:St=fh/u0,f为非稳态吞噬流模式的振荡频率。非稳态吞噬流模式下St与Re之间的关系如图8所示,St基本在0.13~0.21之间,PLIF实验的结果略小于显色反应实验,这与PLIF采样频率相对较低有关。在非稳态吞噬流模式下,St随Re不断增大,在Re>300时略有降低,这是由于流动模式向非稳态对称流过渡,撞击面倾斜程度降低,旋涡合并过程受到影响。虽然本实验与相关文献中采用的T型反应器结构尺度及流体物性参数有所差异,但在不同Re下得到的St范围及变化趋势与相关文献报道中的数值模拟[10-11]以及实验研究[12-13]结果都较为接近。

图8 非稳态吞噬流模式St与Re之间的关系Fig.8 Strouhal number in unsteady engulfment flow with Reynolds number

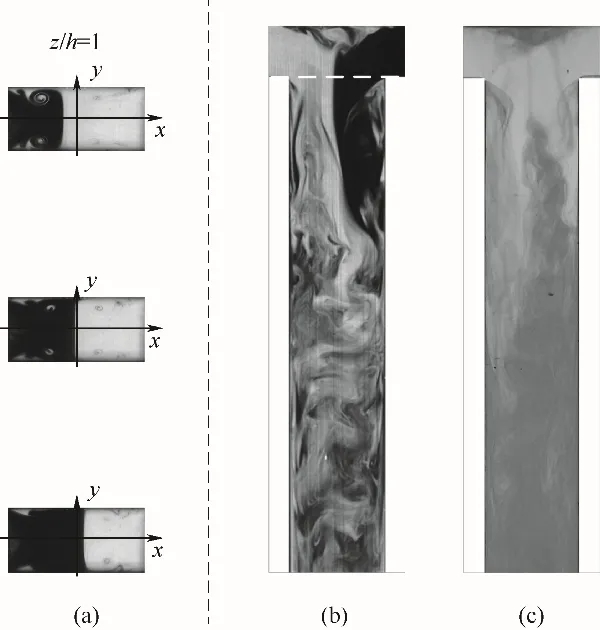

随着Re继续增大,流场结构由周期性的旋涡合并转为非稳态对称流模式,撞击面恢复竖直,并沿x方向作高频率、无规则的轴向振荡,撞击面在y轴两侧反复摆动,三种典型流动状态如图9(a)所示。同时,两股流体撞击后在撞击面两端产生二次流,形成了两对关于竖直撞击面对称的Dean涡[28]。相较于吞噬流,该流动模式下出口通道初始位置的混合效果显著降低,但出口通道上游不规则、高频率的振荡使流体界面不断拍打、折叠,也保证了一定程度的混合及反应效果。本课题组[13-14]在之前的工作中对该流动模式进行了详细论述,在此不再作过多讨论。

图9 Re=420时非稳态对称流模式的PLIF图像及反应图像Fig.9 Images of PLIF and reaction in unsteady symmetric flow at Re=420

以上结果也表明,采用本实验的流动反应体系可以观察到与单一流体混合过程相似的流动特征。实验中不同流动模式的临界Reynolds数与文献报道中的结果十分接近[10-14],但与非稳态流动模式中的部分结果存在一定差异,主要是由不同的实验及模拟方法导致的。

2.3 混合及反应效果评价

离析度IS作为评价混合效果的重要参数[30],其定义为:?,式中C为PLIF实验中罗丹明6G染色剂的瞬时浓度,为平均浓度,C'为浓度偏差,为浓度方差。离析度IS反映的是流场中浓度偏离均值的程度,当IS=0时表示流体实现完全均匀混合,当IS=1时表示无混合发生。

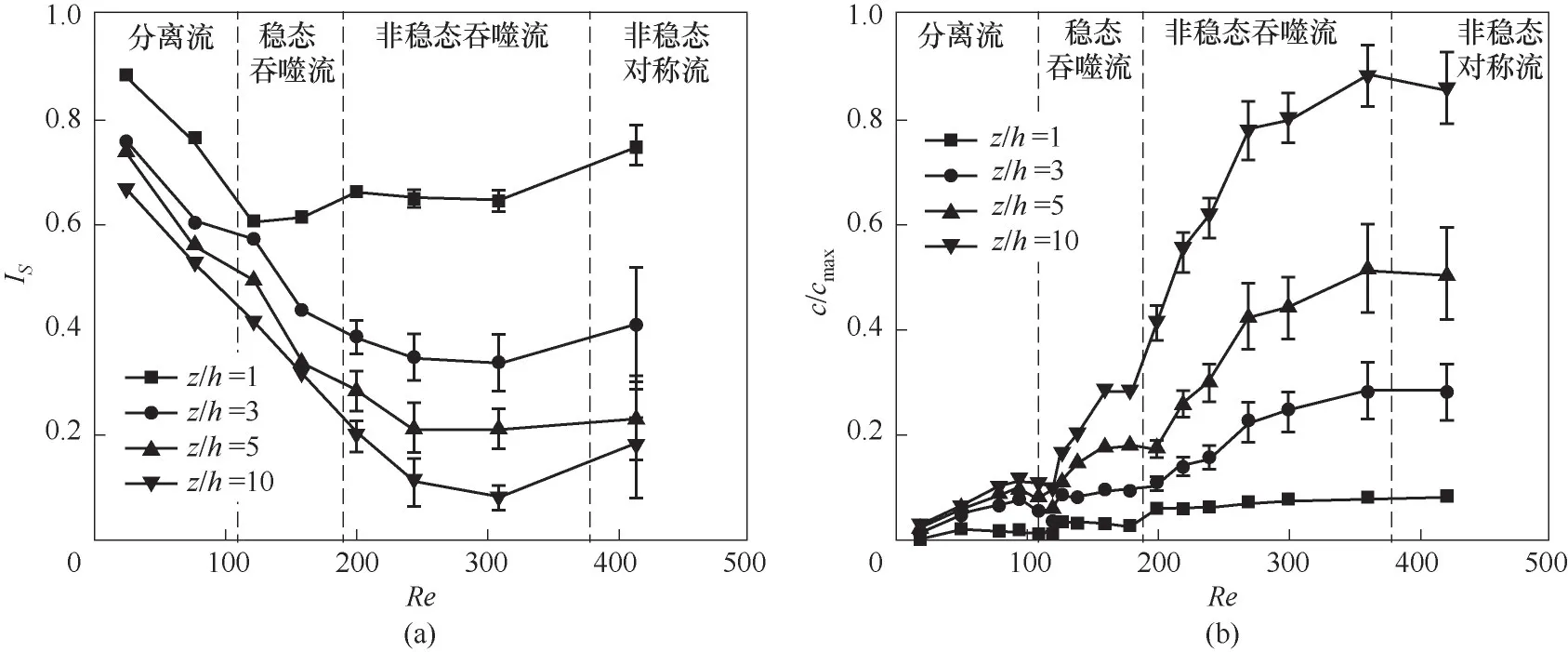

通过计算各出口通道平面在不同Re下的离析度IS,对不同流动模式下的混合效果进行评价,结果如图10(a)所示。稳态流动模式中,分离流模式的混合效果较差,稳态吞噬流模式下旋涡结构的形成使混合效果明显提升。当Re>190时,非稳态吞噬流模式下通过流体界面周期性拉伸与破碎,使混合效果实现进一步提升,而非稳态对称流模式下撞击面倾斜程度降低,混合也受到影响。另外,随着Re的不断增大,流场内的不稳定性也逐渐增强,反应器出口通道各平面的IS波动幅度也越来越大。上述分析表明,流动模式直接决定了反应器的混合效果,吞噬流模式因其复杂的旋涡结构使流体界面面积大幅增加,混合效果优异。

图10 不同出口截面上的反应产物离析度IS及相对浓度随Re变化情况Fig.10 Intensity of segregation and relative concentration with Re on different outlet sections

通过显色反应图像对反应器内反应产物的浓度分布情况进行分析,结果如图10(b)所示。随着流体在反应器中沿出口方向流动,反应程度逐渐提高,产物浓度不断增大。分离流模式下,反应仅在中心分离界面进行,虽然在中心界面上存在较高的产物浓度,但腔室内其他区域难以进行物质交换,反应程度极低。稳态吞噬流模式下旋涡结构的形成,不仅增大了反应物的接触面积,而且提供了更长的停留时间,反应产率上有了一定程度的提升。随着Re继续增大,非稳态吞噬流模式通过周期性的旋涡合并,使不同反应物在时间和空间上实现了高频率、大范围的充分混合,反应产物浓度大幅度增加,而非稳态对称流模式受到混合效果降低的影响,产物浓度有所降低。另外,由于流体速度的增大加剧了流场结构的不稳定性,反应产物浓度在时间上的波动随Re不断增大。

3 结 论

T型反应器作为一种典型的撞击流反应器,相较于流动混合过程,现有文献对反应器复杂流场内的界面反应特征研究较少,特别是对非稳态流动模式的流动反应特征及影响机理鲜有报道。本文通过实验方法利用平面激光诱导荧光(PLIF)技术和酚酞显色反应,对20 在T型反应器中,随着入口Re的增大,依次出现了分离流、稳态吞噬流、非稳态吞噬流和非稳态对称流等不同的流动模式。在反应器中,流场结构决定了流体的混合,并通过流体界面影响反应过程,不同的流动模式对混合效果、反应程度及产物特征产生重要的影响。分离流模式下混合效果较差,反应物仅在流体分离界面依靠分子扩散进行反应,反应程度较低;稳态吞噬流模式下,流场内旋涡结构使流体相互吞噬、卷吸,流体界面形成层片结构,增大了反应物的接触面积,混合效果和反应程度明显提升;非稳态吞噬流模式下,随着Re增加,振荡频率不断增加,周期性的旋涡合并使流体界面反复扭曲拉伸,使反应物充分混合并反应,产物浓度高且分布均匀;非稳态对称流模式下,撞击面倾斜程度降低且不稳定,相较于非稳态吞噬流模式,混合效果和反应程度均有所降低。 T型撞击流反应器可以有效促进传质、增强混合,在众多领域具有巨大的应用前景。本文揭示了T型撞击流反应器内复杂流场结构对流动、混合及界面反应的影响机理,为撞击流反应器的开发、设计、优化及应用提供了指导依据。