锌湿法冶炼渣污染物分析及综合利用技术应用研究

2021-10-31周昱贤

周昱贤

(深圳市中金岭南有色金属股份有限公司丹霞冶炼厂,广东 韶关 512325)

生产锌时会产生各种类型的渣,而且绝大多数都属于危险的固体废弃物[1]。虽然大部分都可以返回到主流程当中,将含有的有价金属提取出来,但是仍然会存在一些冶炼渣,没有办法有效利用,存在环境污染风险,这成为了行业发展当中急需解决的技术和共性问题。

1 冶炼渣的主要来源和构成情况

湿法炼锌所包含的具体工序有浸出、净化以及电积和熔铸等程序[2]。在采用浸出方法处理之后,会得到硫酸锌溶液,这其中包含了钴、铜、镉、镍等物质。

1.1 常规浸出方法冶炼渣方法

常规浸出方法的过程包含了两个阶段,分别为中性和酸性[3]。其中中性阶段的净化过程需要使用到化学沉淀方法和置换方法,将锌粉加入硫酸锌浸出上清液中达到铜镉去除的目标。通过对酸性浸出液的PH值进行控制,铁三价离子在经过水解之后去除。采用常规浸出冶炼渣所得到的渣属于有害的,其中含有的金属成分比较多,现有的相关回收技术也比较成熟。

1.2 热酸浸出冶炼渣方法

此种浸出方法的中性浸出阶段和常规浸出方法存在着一定的差异。在热酸浸出渣当中包含了比较丰富的银、铅成分,这些成本合起来被称作是铅银渣。铅、银以及少量锌、铁这几种成分都是以不同的形式存在。在热酸浸出液将铁成分去除掉之后,会重新返回到中性浸出流程当中[4]。

1.3 常压富氧浸出渣方法

常压富氧方式所得到的浸出渣,浸出率比较高,操作比较简单,设备所需要的维护费用也比较低。但此种方式也有一定的缺点,即:所需要的试剂成本比较好,整个反应过程耗费的时间比较长,能量损失率较高。产生的废渣产出多,废渣成份复杂不利于综合利用[5]。

1.4 高压氧浸浸出渣方法

在高压釜内直接采用高温氧压浸出方式,实现硫化锌精矿浸出,这样可以避免出现副产品硫酸的情况。针对浸出液的处理,整个过程和常规浸出液一致。高压氧浸出过程当中,结合所选精矿原料的差异,通过高压氧浸得到浸出渣可以分为低银渣和高银渣两种不同类型。

2 富氧浸出工序工艺综合利用技术应用分析

本次研究所开展的关于富氧浸出工艺的实际应用,所选择的是某厂综合回收的富氧浸出工艺应用流程和取得的结果。具体的流程及应用结果如下所示。

2.1 基本原理

镓锗综合回收系统当中采取的富氧浸出工艺,所采用的原材料为置换渣,采用浸出的方式来回收置换渣原料当中的锌、铜、镓和锗。经过第一段和第二段的逆流加压之后浸出,一段浸出液经过换热、冷却、浓密和压滤、中和、过滤,送除杂萃取。二段浸出渣采用常压高浓稀硫酸来完成加温浸出。经过机械搅拌的方式,溶解渣料当中的残余有价金属,促进这些金属和溶液的融合。这整个过程当中涉及到的化学反应方程式主要有:

2.2 原料要求和输出产品要求

在富氧浸出工序实际应用之前,是需要针对本次应用制定一系列的具体要求。其中对于原料和输出产品的要求内容主要如下:

2.2.1 原料要求

(1)置换渣成分要求:Zn成分需要不低于3%;Ga成分不低于0.1%,Ge成分不低于0.2%,Fe成分不超过5%,水不超过55%。置换渣的物理规格是没有杂物、无大块或者滤饼。

(2)矿浆的酸洗置换:化学成分的PH值控制在2.5到3.5之间;物理规格为矿浆没有杂物以及大块的物料。

(3)稀硫酸的化学成分:硫酸含量在180g/l到350g/l之间。物理规格为无杂物,颜色清亮。

(4)中和剂:其化学成分为碳酸钠,为白色的粉末状。

2.2.2 输出产品具体要求

表1为输出产品的具体要求情况,如下表所示。

表1 富氧浸出输出产品具体要求

2.3 富氧浸出技术应用结果分析

表2为本次采用富氧浸出技术后各种金属元素成分在不同时间浸出情况的对比结果,如下表所示:

表2 不同时间段富氧浸出技术应用结果

结合具体的统计数据,我们能够发现,在3月11日夜班开始时,一浸液酸水平在35g/l到40g/l之间。过了一段时间之后,开始出现铁沉淀情况,铁沉淀又导致了镓沉淀出现,降低了镓的浸出率。但是在3月11日之前的一段时间之内是没有出现沉铁情况的。

在表2、表3当中对比了不同时间段各项指标数据的变化,开展相应分析。具体为:

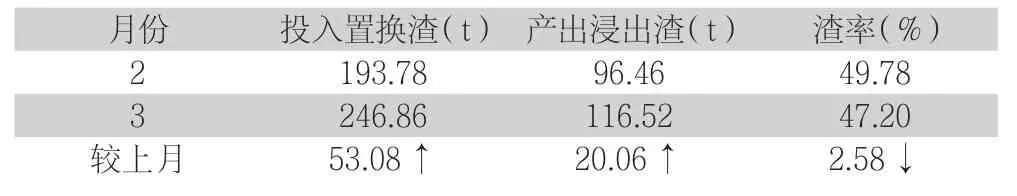

表3 置换渣处理情况对比结果

(1)第一周和第二周两个时间段消耗的浓硫酸量、产出-浸液以及一浸液含酸量相差比较小。

(2)在3月9日到15日,一段卸渣的数量增加了63台,这就说明在这个阶段出现了比较严重的沉铁情况。

(3)第一周和第二周两个时间段的生产控制条件整体上相差并不大,在第一周并未出现沉铁,而在第二周一段浸出出现了沉铁情况。此种情况的出现和置换渣原料发生改变存在着密切的相关性。

(4)就2月份和3月份投入置换渣与产出浸出渣的结果的对比可以发现,投入置换渣和产出浸出渣,3月份与2月份相比都有所增加,但是产出浸出渣的增长率低于投入置换渣增长率,最终得到的渣率降低了2.58%。

置换渣原料成分波动大,一段浸出还会出现沉铁、沉镓的现象,造成锗的吸附沉淀,影响锗浸出率。置换渣含铁高,导致高铁置换渣的锗浸出困难,影响锗的浸出率。通过调整置换渣的加入量、调整酸的含量,严格控制一段浸出回流提高浸出液固比,减少管道结晶现象。控制一段浸出终酸,可以防止在一段浸出因酸低造成沉铁、沉镓锗的现象。

除此之外,锗、铜浸出率下降还可能与浸出釜低釜压长时间运行和置换渣含硅高有关,当酸性溶液当中二氧化硅含量较高后,会出现以下情况:在高温、高PH值以及离子强度高可以迅速聚集的情况下,可能会形成胶体性质的颗粒密集堆积物,增大渣率,影响锗、铜的浸出率。

3 结论

(1)当前,随着生态环境的不断恶化,国家对于环境保护的力度也在加强。冶炼行业产生的冶炼渣,需要采取更加绿色和经济的方式来处理冶炼渣。

(2)在对冶炼渣进行处理过程中必须要遵循循环经济的基本原则。对于规模比较大的企业而言,可以尽可能将锌返回到主流程当中。而其他的有价金属是可以采取相应合理的方式来开展集中处理综合利用。

(3)研究当中选择某厂综合回收浸出系统为分析对象,对两个不同时间段的结果进行对比。说明了基于外部各种条件的变化,最终的浸出率必然会受到影响。除了需要考虑到有价金属浸出率的提升,还需要关注到浸出渣当中包含的污染环境的成分。要确保经济效益与环境效益达到双赢,这样才能促进企业的长远发展。