铝电解生产中均衡调节电解槽负压分析

2021-10-31苏义鹏

苏义鹏

(黄河鑫业有限公司,青海 西宁 811600)

干法净化技术作为一种新技术,其优势为高效、稳定、经济和效率高,因此,在铝电解生产领域的应用极为普遍。这种方法的原理是将氧化铝做吸附剂,对铝电解烟气中HF等有害成分进行吸附,同时对载氟氧化铝进行回收,并使其重新返回到电解槽用于生产。目前,这种方法的成熟度较高,因此,国内多数电解铝企业对这种方法进行了采用。研究结果表明,均衡调节电解槽负压有利于控制污染、减少电解槽热损失和改善作业环境。

1 促进烟气净化系统集气效率提升的方法

现阶段,国内公司设计的净化系统,其集气效率普遍超过98%,但由于电解槽负压管理方面存在缺陷,其实际效率与设计效率之间存在一定的差距,具体为8%左右。提升集气效率,需要以均衡电解槽负压为切入点,为此,本文提出了以下几点建议:第一,对电解槽操作管理进行规范,如通过密闭槽盖板的方式,对电解槽烟气泄漏量进行控制;第二,均衡调节电解槽负压,将负压控制在合理的范围内,实现对氟化物等有害气体的高效捕捉;第三,做好除尘器的维护工作,在规定时间内检查其滤袋,确保有效过滤面积保持不变;第四,保证排烟风气的运行稳定性,工作人员可以对风门开启角度进行调整,使其与设计排烟量需求相符;第五,对供配料系统进入净化系统的正压气体进行控制,这里所说的气体主要包括电解质、超浓相输送气体等[1]。

2 均衡调节电解槽负压研究

2.1 电解槽负压调节现状

在查阅文献资料后得知,当前国内的电解铝生产企业,其电解槽在容量、排烟量、烟气净化系统等方面存在极为显著的差异,对电解槽负压适用作出明确规定的企业相对较少,在调节电解槽负压时,多数企业主要依据近小远大的原则,将目测电解槽无烟气直接泄漏到厂房作为调节标准,这种调节方法虽然较为简单,却没有考虑电解槽风量间的差异。长此以往,会导致电解生产效率下降,严重时,甚至会引发严重的安全事故。

本文对某企业电解槽检测点负压进行了测量,结果如表1所示。通过观察下表可知,部分电解槽检测点的负压高达600Paa以上,而有的仅为80Pa,其高低差值高达6倍以上,这种情况的存在,使集气效率受到了不利影响,与设计要求相距甚远,散发到厂房内的无组织烟气量也因此而增加,制约了电解槽生产企业的发展[2]。

表1 某企业电解槽检测点负压检测结果 单位:Pa

2.2 均衡调节电解槽负压的作用

均衡调节电解槽负压的作用主要体现在以下方面。

第一,有利于提升集气效率。在电解槽并未被均衡调节的情况下,净化系统集气效率相对较低,无法在最大限度上对电解槽熔炼产生的氟化物进行收集,导致氟化物回收总量减少,返回到电解车间使用的氧化铝载氟含量也会同时减少,在这种情况下,电解槽氟化铝的单耗指标会显著提升,导致铝电解生产成本增加,不利于企业的发展。第二,有利于控制电解槽的温度。假设电解槽的型号和生产技术等条件不变,铝电解生产中所排放的氟化物,在浓度上不会存在过大的差异。但随着负压检测点压力的增加,电解槽膛内的负压就会增加,在低温空气进入后,保温层的温度会持续下降,最终使槽温控制效果受到不利影响。在这种情况下,工作人员需要通过调高电压或增加保温材料等方式,使熔炼温度满足正常生产的需求,但这些措施的使用,必然会提高生产成本,不利于企业获取更高的经济效益。第三,有利于满足排烟管网的设计要求。在查阅文献资料后得知,电解槽膛内压力与支烟管负压检测点压力存在密切的关联,二者具有正比关系。均衡调节电解槽负压,可以使电解槽膛内负压保持在合理的范围内,因而有利于满足排烟管网的设计要求。

2.3 电解槽生产所需的理论负压-以420kA电解槽为例

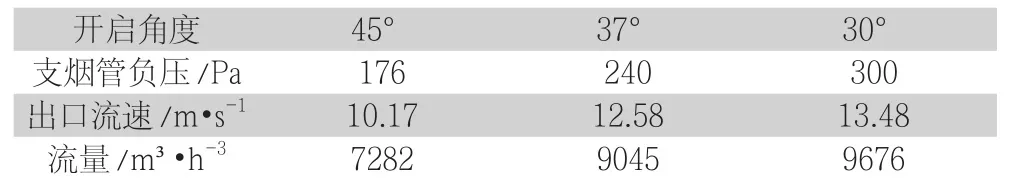

(1)在开启角度不同时负压及流速变化。以某电解铝厂的电解槽设备负压检测为例,首先,试验人员将平台电解槽支烟管阀门关闭,但关闭时间较为短暂,在关闭后,烟气沿着盖板缝隙朝着厂房的方向移动,然后对支烟管阀门开度进行缓慢的调节,从而获取在开启角度不同时,负压及流速变化的数值,如表2所示。在开启角度为45°时,少量烟气会通过电解槽盖板缝隙,朝着槽罩板外的方向散发;在开启角度为37°时,烟气散发现象几乎停止;在开启角度为30°时,外散的烟气完全没有,此时的厂房十分明亮。

表2 开启角度不同时的负压及流速变化数据

(2)单台电解槽理论排烟量的计算。目前,相关领域在电解槽排烟量的计算方面尚未形成统一的看法,从理论意义上来看,生产1000kg铝水,所排放的烟气量不存在任何差异,但在考虑槽体长度和槽盖板密闭情况后,发现在上述因素的影响下,进入槽内的空气量会出现差异。在计算时可采用的计算方法分为两种,如下所述。

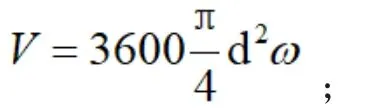

方法1:以管道气体流量标准计算公式为标准,对排烟量进行计算。假设条件为电解槽的实际槽膛管道内径为600mm,槽膛长度为17.5m,宽度为4.2m。

在上述公式中,标准状态下气体的体积流量由V表示,其单位是Nm3/h;管道内径由d表示,单位m;管内气体在标准状态下的流速由ω表示。将这个公式作为计算标准,所得到的计算结果如下:出口流速为14.78m•s-1,流量为15036Nm3/h。

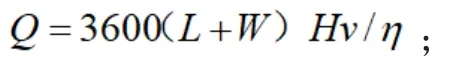

方法2:以实际生产量作为标准,对排烟量进行计算。如果电解槽对伞形排烟集气罩进行了使用,在实际电解生产中所排出的烟气量相对较小,通常仅为总排烟量的1%,因此,槽体结构是排烟量大小的决定性因素。国内学者在经过多年研究后,得到了一个简单的计算公式。

在上述公式中,单槽排烟量由Q表示,单位是m3/h;槽膛长度由L表示,单位是m;槽膛宽度由W表示,单位是m;槽罩集气效率由η表示,其取值为0.98;槽罩内排烟道抽风口控制风速,根据经验将其取值为每秒0.125m。在结合上述计算条件后,得知单台电解槽排烟量为每小时9964m3。

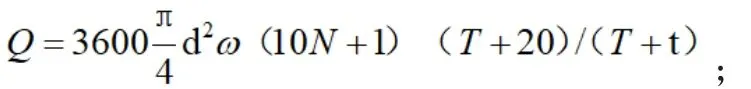

(3)计算电解槽生产需求的负压值。压力和烟气温度会对电解槽排烟量造成影响,在实际计算过程中,需要对温度和压力进行修正,以满足实际工况要求,计算公式如下:

在上述公式中,单槽排烟量由Q表示,单位是m3/h;管道内径由d表示,单位m;管内气体在标准状态下的流速由ω表示,单位是m/s;气体在载流截面处的压力由N表示,单位是MPa;绝对温度由T表示;气体在载流截面处的实际温度由t表示。

将上述公式作为依据,在140℃的条件下,对不同负压电解槽的流量进行计算,其结果如表3所示。

表3 电解槽排烟量

通过观察表3中的数据可知,如果电解槽整体密封条件较为良好,且负压为左右时,在对其进行温度和压力修正后,烟气流量为每小时9676m³;在负压为240Pa时,烟气流量为每小时9045m³;因此,从理论上看,电解槽负压为介于300Pa~350Pa的范围内,电解槽的集气效率最高。

2.4 均衡调节电解槽负压的应用建议

以某企业所使用的420kA电解槽为例,经过上述计算可知,电解槽在负压为300Pa~350Pa时,集气效率最高,但考虑到净化系统集气效率会受到多种因素的影响,并且,每台电解槽支烟管与净化系统排烟干管存在连接,在实际调节时可能会相互影响,并出现此消彼长的现象。因此,想要使每台电解槽负压相同,在现阶段无法实现,只能对其进行控制,使其处在合理的区间范围内。

(1)均衡调节电解槽负压的方法。在调节电解槽负压时,首先要测量全部的电解槽负压测试点,并将其作为初始数据,然后尝试第一次调节,在运行7-15天后,通过复测的方式,确定电解槽负压,然后对较高或过低的负压进行调节,调节方式为调整电解槽负压支烟管的开度。然后继续测量和调整。在经过4次测量后,技术人员最终确定了合理负压,这个负压为270Pa~300Pa,在这个负压条件下,厂房排烟效果最为显著,集气效率也随之提升。在后续检查时,也没有发现烟道积料现象,这表明,将负压控制在270Pa~300Pa之间,能够满足企业的生产需要。企业要求作业人员遵守技术标准,同时,在进行换极作业的过程中,每个工区的电解槽数量应少于2台,并且单台槽开启盖板的数量不能超过4块。在全部作业完成后,盖实盖板,使缝隙不超过0.5mm,且避免漏气现象的出现,最终实现了负压的充分利用。

(2)注意事项。技术人员在调节负压的过程中,不仅需要对电解槽生产负压要求进行考虑,还要控制厂房之间负压总值,使两个厂房之间的差值保持在合理的范围内,在调节之前,需要分析电解槽负压的数据。为确保实测数据真实有效,在进行支烟管阀门开度调节的过程中,应主动避开电解车间更换阳极或打开槽板作业等情况。

3 结论

实践结果表明,在均衡调节电解槽负压后,载氟氧化铝载氟含量明显增加,同时吨铝氟化铝单耗也同步下降,证实了本文的研究结果。建议相关企业安排技术人员,对电解槽进行定期的检测和调节。考虑到电解铝企业所使用的电解槽,在容量上存在差异,因此,技术人员必须将测量数据作为调节的依据,保证每台电解槽的负压始终处在合理的范围内,从而发挥出均衡调节电解槽负压的优势作用。