深部充填矿井的矿床-地热协同开采方法探索

2021-10-30薛攀源赵玉娇秦学斌杨奇星

张 波,薛攀源,刘 浪,郇 超,王 美,赵玉娇,秦学斌,杨奇星

(1.西安科技大学 能源学院,陕西 西安 710054; 2.教育部西部矿井开采及灾害防治重点实验室,陕西 西安 710054; 3.西安科技大学 电气与控制工程学院,陕西 西安 710054)

面对浅部矿产资源逐渐枯竭与我国经济快速发展对矿产资源需求快速增长的矛盾,深部开采是矿业发展的必然[1]。就金属矿山来说,据不完全统计,目前全世界千米矿井数目已超过150座,南非深井矿山有76座,最大采深近4 800 m,平均采深已超过2 000 m,采深变化范围为1 524~4 800 m;加拿大有30座超千米矿山,采深变化范围为1 524~2 499 m;美国有11座超千米矿山,采深变化范围为1 600~2 438 m。我国在《国家中长期科学和技术发展规划纲要(2006—2020年)》中提出“深空、深海、深蓝和深地”4个领域的战略要求,将超大超深矿床开采列为“深地”探索的重要领域,据不完全统计,国内已有17座矿山采深超过千米,采深变化范围为1 000~1 600 m,其中夹皮沟金矿为我国典型的深井开采矿山,未来10 a我国1/3以上的金属矿山采深将超过1 000 m,最大采深达到2 000~3 000 m。

世界上的深部矿井均面临着高井温热害问题。如南非南迪普金矿采深达2 800 m时,岩石温度达75 ℃;Mponeng金矿采深达4 100 m左右时,岩石温度达66 ℃。日本北海道的丰羽铅锌矿,岩石温度69~130 ℃,其东南侧的信浓矿体预计岩体温度可达160 ℃。美国的孤山铜矿,岩石温度60 ℃,水温36~52 ℃。我国1 000 m以深的矿井也都出现了严重的热害现象,根据我国深部矿井地温场线性分布模式,预计采深达到3 000 m时,岩体温度将达到95 ℃[2]。深井高温环境严重影响井下人员的工作效率和身体健康,危及安全生产[3-4],但常规通风已无法满足超千米深井的降温需要,必须同时采用人工制冷降温,但初期建设成本和后期运营成本都非常高,人工制冷降温系统在国内深部矿山推广应用面临巨大经济困难[5]。

深部矿井的高应力、高井深环境和大量矿井固废同样严重制约着矿山生产安全和效率,破坏矿区生态环境[1]。以绿色高效开采和固废物利用为特征的矿山充填技术是解决深部高应力和高井深问题、处置大宗固体废弃物和治理区域生态的最优选择,但高成本一直制约着该技术的推广。针对这一问题,刘浪等[6]提出矿山功能性充填的学术理念,将传统充填技术赋予新的功能,借助充填矿井开采深部岩石赋存的地热能,并作为商品销售弥补充填成本。

基于矿山功能性充填的学术理念,如果将矿井充填开采、热害治理与地热开采3者结合起来,在充填体内部埋入换热管群,提取深部矿井回填采场的地热能,变矿井热害为地热能商品冲抵充填成本和降温成本,从而为深部矿床开采开拓出一条经济有效的技术途径。

1 利用埋管充填体提取深部矿井地热能的可行性

地热能具有受气候影响小、价格低廉和稳定持续等特点,是最具有前景的一种可再生清洁能源。目前开采200 m以内的浅层地热能主要采用地埋管方式,提供给热泵系统加以利用。200~3 000 m的中层地热能,传统方法是采用开路循环取热,即从地热井中抽取地下热水,提取热水热量后,再由回灌井注入地下水层,该方式虽然取热效率高,地热生产能力大,但是存在污染地下水层和引起地面沉降的风险,因此逐步向闭路循环转变,采用地热井下换热器取热,即通过钻竖井再埋入U型管、同轴套管和螺旋管等型式的换热器[7],载热流体在管路内循环流动,通过导热提取换热管周围岩土蕴藏的地热能。ALIMONTI C等[8]总结分析了近20 a以来不同地温梯度、不同载热流体、不同地层深度和不同运行条件下地热井下换热器的案例研究,认为这是一项很有前途的技术。

地热井下换热器与周围岩土传热的主要机理是导热,因此岩土的导热率是影响地热能产出的关键因素。JIA G S等[9]综述了测定含不同物质的不同岩土类型有效热导率的方法,给出的井下换热器周围岩土导热率的实验数据为0.2~3.0 W/(m·K)。ZHANG Y J等[10]测定了0~120 m深度的岩土导热率,最上层(0.7~2.0 m)的粉质黏土最小为1.143 W/(m·K),最下层(96.7~115.8 m)的砾岩最大为1.716 W/(m·K)。YAO W等[11]认为除去煤、砂等特殊岩体后,矿井围岩的平均导热率为2.54 W/(m·K)。

加拿大麦吉尔大学的Ghoreishi-Madiseh同样认为导热率在利用矿井充填体进行地热生产中起着重要的作用[12]。PASQUALE V等[13]测定了不同岩体的导热率基本在2~4 W/(m· ℃),略高JIA G S等[9]给出的地热井下换热器周围岩土的导热率。以矿物质颗粒为骨料的混凝土的导热系数在2.3左右,通过加入钢纤维等材料强化后可达到3.5~3.8 W/(m·℃)[14]。

充填体埋入换热管的导热条件稍好于地热井下换热器,但该技术突破了地热井下换热器布置空间的限制,可以显著增大换热管与周围充填体的换热面积以及充填体与围岩的接触面积,增大换热管间距,避免换热管之间的传热影响。因此,利用埋管充填体提取深部矿井地热能具备可行的传热条件。

GHOREISHI-MADISEH S A[12]评估在矿井采空区充填前铺设换热管路提取地热能的可行性,也证实了这一点,认为矿山回填采场不仅在矿山运行期间,而且在矿山关闭后,都具有相当大的持续地热生产能力。一个典型的加拿大地下矿山所拥有的回填采场能够产生20 MW的可用热能。

针对深部矿井高地压、高应力问题,可以通过改变换热管内流体压力,部分抵消外部压力方式,确保换热管在自身的耐压范围内。因此,在力学问题上具备可操作性。

2 矿床-地热协同开采概念的提出

协同开采作为一种新的采矿模式具有较大的应用价值和很好的发展前景。陈庆发和苏家红[15]首次在矿床开采与空区处理中引入了协同理念,给出了采空区协同利用的基本原则与基本模式。陈庆发和苏家红[16]集成不同矿床开采时期的技术,构建了协同开采的技术体系,分析了协同开采与现有协调理念的区别与联系及可耦合性,并以某矿多空区条件下碎裂资源的开采为例开展了协同开采技术研究。胡普仑[17]针对地下矿山的复杂开采系统,基于协同开采理念,综合运用协同学理论、系统工程、岩石力学、数字矿山技术、数值模拟等理论和工具,开展了地下矿山协同开采技术与应用研究。万志军等[18]提出了煤-热共采的概念,协调井下采矿活动和采水活动,开采高温煤矿的热水资源。邱华富等[19]提出采矿-充填-建库(MBS)协同系统理念,将金属矿井采空区构建成战略资源的地下储库。宋健等[20]认为深部矿产和地热资源协同开采有助于消除深部矿产资源开采过程中的热害问题,降低深部地热开采成本,提出以开挖的增强型地热系统为基础的矿产与地热资源协同开采模式。

基于上述“协同开采”理念,笔者提出矿床-地热协同开采的新概念,即在矿山开采期间,矿床资源开采与地热资源开采的合作、协调与同步,实现双赢的工程效果,最终促进矿床资源和地热资源的安全、高效、绿色与和谐开采。其协同效应体现为:① 无需从地表至采深段的钻探工程,节省地热钻井成本;② 深部大规模矿井采空区充填体作为热储为地热开采提供源源不断的免费地热;③ 深部矿井完备的井巷工程、电力系统和给排水系统,为地热开采的管路铺设、动力供应以及后期维护提供硬件保障;④ 地热资源的收益缓解了矿井充填的高成本问题;⑤ 实现了矿山向地热工厂的自然过渡与转变,延续了矿山的生命周期。

矿床-地热协同开采涉及2个不同科学领域,矿床开采属于采矿工程领域,地热开采则更多涉及工程热力物理问题,2者又均会应用岩石力学、钻井工程等领域的相关研究与技术。笔者以实现深部矿床与地热资源协同开采为着眼点,阐述2者协同结合的技术,在资源回收、固废处理和地热开采的同时,兼顾深井采场降温,给出地热资源评价方法和指标,建立基于充填体换热的基本理论模型,探索可再生能源开发和传统充填工艺相结合的变革性深部矿床开采方法,为实现在采矿企业和地热开发企业中的前期推广提供借鉴。

3 矿床-地热协同开采总体方案

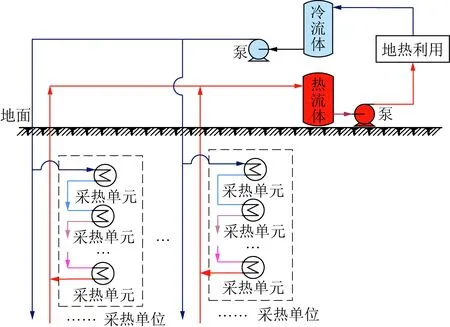

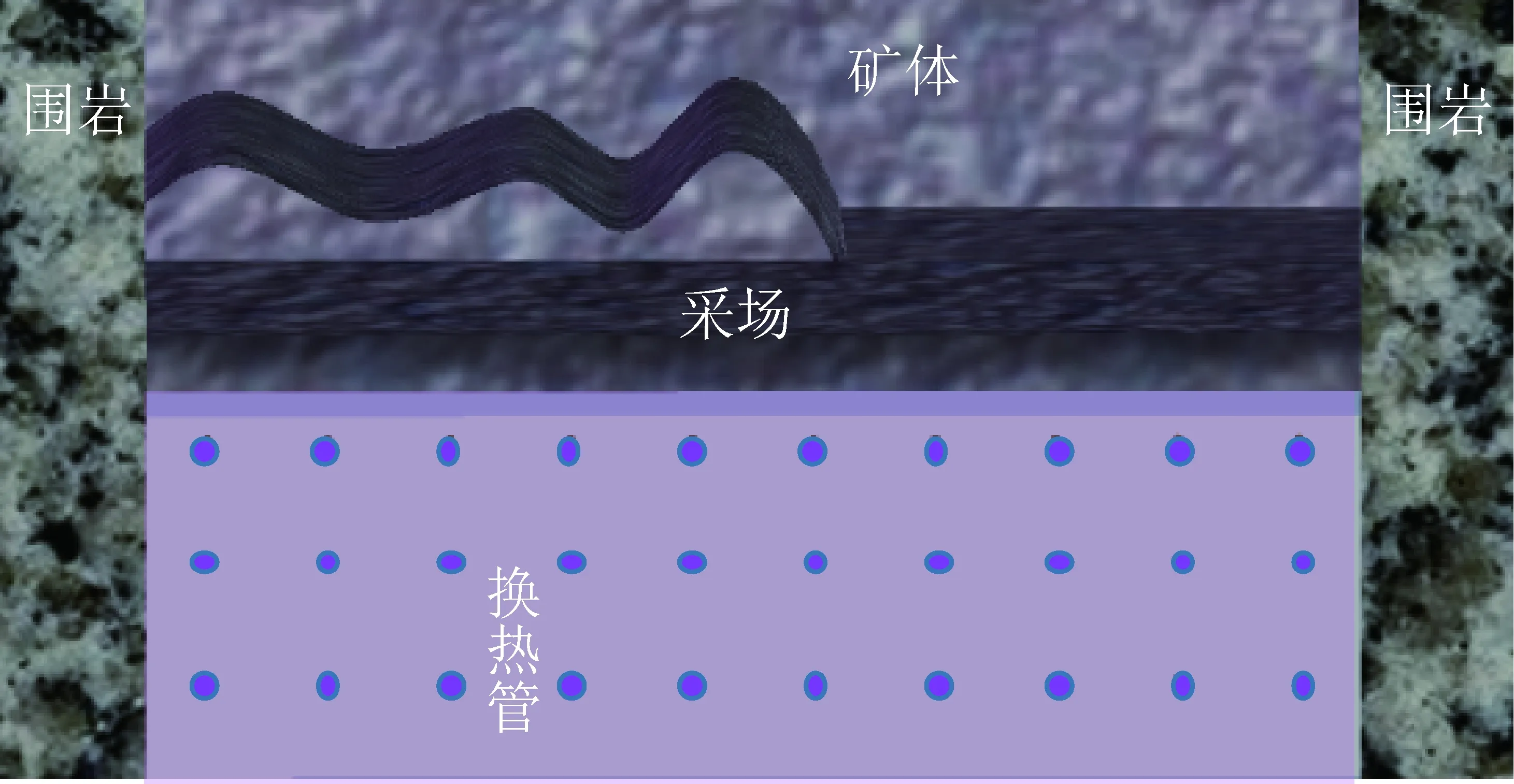

以实现矿床和地热同步开采为目的,融合矿井充填开采技术和埋管采热技术,将充填体作为岩层支护和热储,在深部充填矿井中构建矿床-地热协同开采系统,总体方案如图1所示。

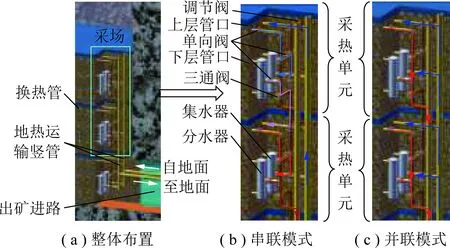

首先,根据充填开采工艺进行矿块的采准、切割,形成充填井、通风井、行人井(巷)、运料系统和回采空间等工程。来自地热工厂和充填站的地热输送管和充填料浆管共享充填井,进入到运输巷道。第1分层的1个矿房正常回采结束后,铺设充填料浆软管至采空区,同时在采空区铺设换热管,完成后开始充填,使之与充填材料固结为一体,养护完成的充填体吸收围岩热量,积蓄地热能。换热管的进、出口分别与行人井内的分、集水器连接。待充填体强度满足要求后,进行上向回采第2分层的矿房,并按照相同的方法完成第2分层空区的充填和换热管埋设,以此类推。每一分层一个矿房的充填体、换热管、集/分水器和管件组成一个采热单元(图2),具备基本采热功能。多个采热单元串联组成采热单位,如图3所示,采热单位包含的采热单元个数由设定的采出热温度决定,获取的地热能通过充填井内的地热输送管送至地面的地热工厂,根据地热能温度决定是否结合热泵等技术进一步提高温度,为矿区的区域供暖与洗浴[21]、矿石堆浸(加热溶液或矿浆[22-23])、矿山通风(冬季井口防冻[24]等提供热能。随着矿井开采深度的增加,地下岩层温度不断升高[25],可以结合太阳能发电[26]。当开采深度达到3 000 m时,根据我国大陆科学钻探主孔地温线性分布曲线[2],预计岩层温度将达到95 ℃,开采地热甚至可以直接用于发电(目前正在商业运行的美国切纳二元循环地热电厂,使用73.33 ℃的地热水,净发电功率210 kW,热效率达到8.0%[27])。

图3 地热开采的管路系统流程示意Fig.3 Schematic flow chart of pipes in geothermal energy mining system

整个地热开采系统为封闭式,通过管道内的循环流体(如水、有机工质等)实现“取热不取水”的地热开采模式,避免了常规地热开采污染地下水和地面沉降的问题。系统采用单个采热单位间歇采热,交替运行的机制,实现矿山地热能最大能力连续输出,同时确保热量充分扩散,恢复采热单元的储热温度,提升采出热品质,理论上可以实现地热能的无限开采。

该方案利用充填采矿法实现地下矿床的回采,同时形成以充填体为储热载体的地热开采,实现了矿床-地热协同开采的构想。

4 基本协同模式

4.1 矿床与地热开采协同模式

矿床和地热协同开采,可以显著降低独自开发的工程费用。如图4所示,循环流体借助铺设在矿井井巷中的管路进入换热管,流体吸收充填体积蓄的地热能升温至要求温度,然后送至地面完成地热能的开采。采场内爆破崩落的矿石通过顺路溜井送至底部,由铲车通过出矿进路运出。矿床开采与地热开采共享地下井巷工程,实现协同运行。

图4 矿床与地热开采协同模式Fig.4 Synergetic mode of ore deposit and geothermal energy mining

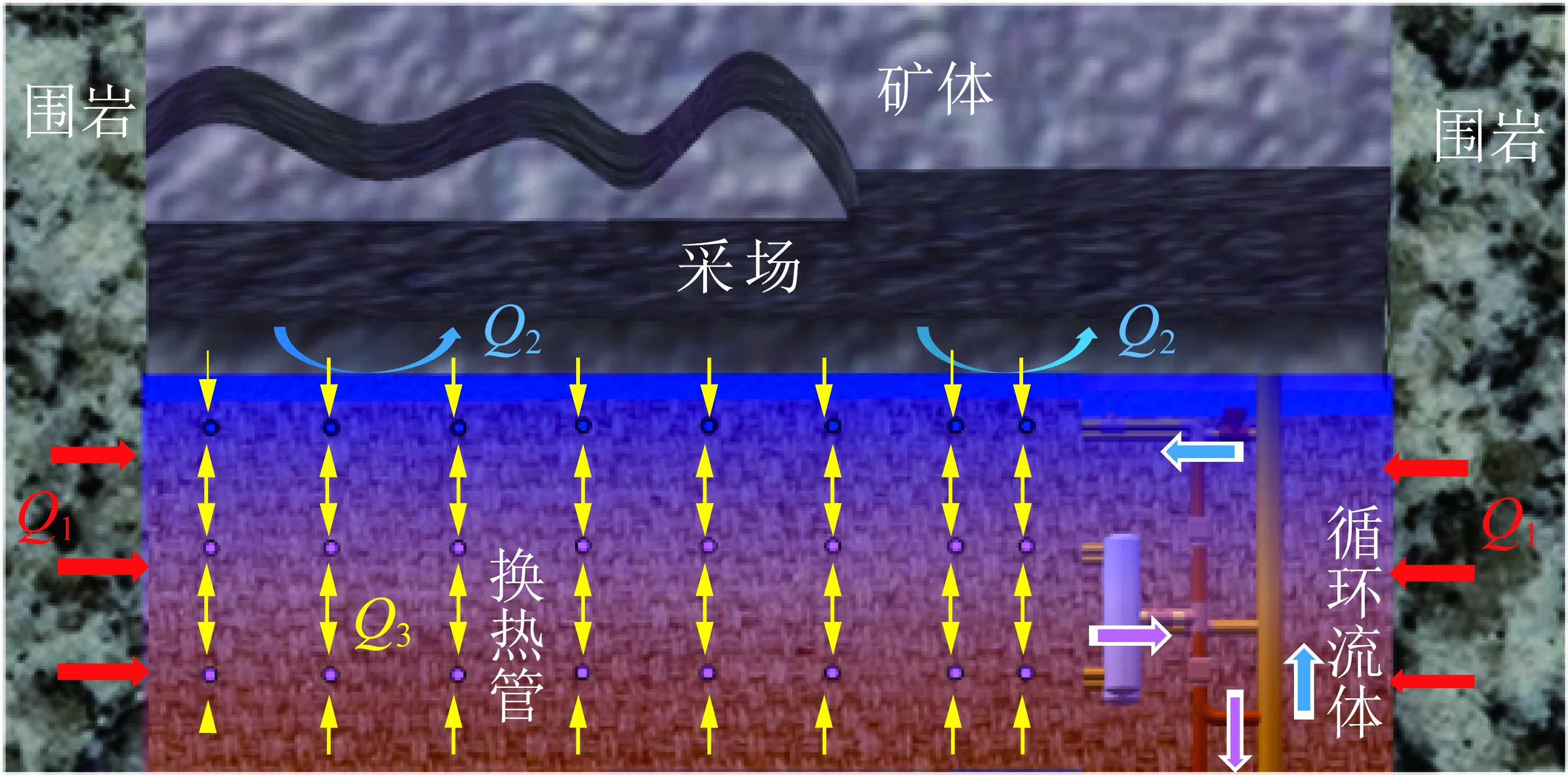

4.2 采场降温与地热开采协同模式

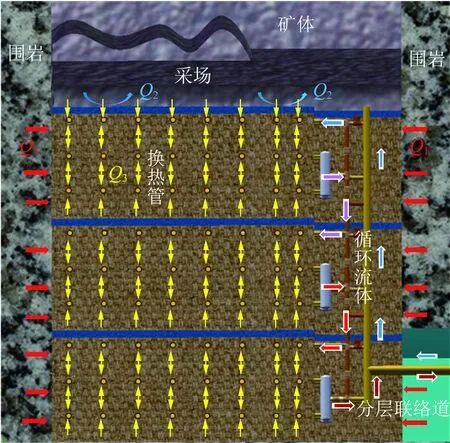

深部采场降温和地热开采协同运行,能够有效降低深部采场降温的运行费用。如图5所示,冷循环流体进入采场毗邻充填体内的换热管吸收充填体赋存的热量(Q3),实现地热能提取。采场毗邻充充填体温度降低,通过导热吸收围岩热量(Q1)和通过对流换热、导热和辐射方式吸收采场热量(Q2),当热量Q2大于进入采场人员活动区域的热量时,实现采场温度降低。

图5 采场降温与地热开采协同模式Fig.5 Synergetic mode of stope cooling and geothermal energy mining

如果流体流出温度未达到采出热要求温度,则利用三通阀切换,循环流体进入下一层采热单元继续汲取地热,直至流体温度达到要求,再通过三通阀切换管路,将地热能输送到地面,实现采场降温与地热开采协同。

4.3 充填体养护与地热开采协同模式

养护温度影响充填料浆的水化速度、强度发育、孔隙结构、热学和力学特性,创造合适的充填料浆井下养护环境,可以提高充填体的强度和热学特性,缩短养护时间,缩短采矿周期[28-31]。但目前井下充填料浆属于自然养护,养护温度处于非受控状态。充填过程中埋入换热管路为料浆养护温度调节创造了条件。

充填料浆在养护期间,如图6所示箭头方向为充填体存储的热量向上下两排换热管传递,将来自地面的循环流体通入料浆内部的换热管中,通过传热改变料浆内部的温度场,循环流体温度由地面调温设备(如冷水机组)调节,使料浆处于最佳的养护温度,流出的循环流体再进入下一个分层的充填体吸取地热,直至采出热温度达到要求,送至地面,实现充填体养护和地热开采的协同。

图6 地热开采与充填体养护协同模式Fig.6 Synergetic mode of geothermal energy mining and backfill body curing

5 矿床-地热开采的协同原理

地热开采给矿床的充填开采带来了热、应力、空间和工艺等方面的干扰,因此两者的结合与传统充填开采有显著的不同。矿床-地热协同开采系统由矿床开采、空区充填和地热开采3个子系统组成,如图7所示,需要实施时间、空间、环境和工艺上的多维度协同,充分发挥其协同增效作用,实现安全高效采掘矿床及其蕴藏地热能,降低开采成本。

图7 矿床-地热开采协同原理Fig.7 Priciple of ore deposit-geothermal energy synergetic mining

5.1 时间维度的协同

时间维度的协同可理解为分析矿床开采、空区充填、地热开采3个子系统之间的内在联系,在时间维度上顺序、交替或同步处置不同子系统的设计、技术、工序和工艺等。根据陈庆发和苏家红[16]关于协同开采技术体系的构建方法,按照矿床-地热协同开采的目标和进程,将其分为前期、中期和后期3个阶段。

(1)前期为资源勘探阶段。这一阶段的工作重心为矿床和地热资源勘查。根据协同机制,在进行矿床勘探时,根据《GB/T 11615—2010地热资源地质勘查规范》[32],完成地热资源勘探,分析确定矿床几何参数、矿床围岩的储热温度、地热增温率、岩性、孔隙率、导热系数等关键参数。调研矿企及其周边用户群的热负荷和热品质需求,参考《DZ 40-85地热资源评价方法》,建立地热资源评价模型(见第6.2节),完成前期评价,明确地热能与用户热的需求匹配。

(2)中期为方案设计阶段。开展协同开采技术分析,制定系统的开采方案,包括同步建设、共享基础设施(电力系统和监控系统等)和井上与井下工程(矿井井巷系统、管路系统、排水系统等),顺序和交叉实施采矿、充填和采热作业。例如建设矿井井巷系统时,除了满足采矿要求外,在竖井分布、巷道走向和硐室位置等方面需同步考虑充填管路和开采地热管路系统的铺设,以及相关设备的放置,做到管路系统简洁,输送阻力小,便于维护。在矿床开采过程中,对某一分层回采结束的空区,首先按照设计要求敷设换热管,再构筑充填档墙,灌入预混充填料浆,最后养护形成具备换热功能的充填体,为下一个分层的回采创造作业条件,同时将该分层的采热单元建成并入地热开采管路系统,实现矿床开采与地热开采系统构建的协同进行。

(3)后期为矿床-地热协同开采和矿山闭坑-地热开采协调阶段。这一阶段的主要工作是协同方案的执行、评价与调整。例如测试首个回采空区采热单元的地热提取能力、充填体的热物性和热恢复特性等,修正埋管充填体的采热数值模型,优化换热管路布置和采热机制。在矿山闭坑阶段,闭坑地质调查和论证中要考虑地热开采所带来的干扰;闭坑后采取的安全措施要结合地热开采情况,不能影响地热开采的运行;保留必要的井巷工程(如通风、运输巷道等)与设备(如提升、运输、排水、供电等),以便把人员、材料、设备、动力和新鲜空气送到井下,方便地热开采系统的维护。

5.2 空间维度的协同

空间维度的协同可理解为矿床开采、空区充填、地热开采在空间上的同步规划、布置及协调实施,实现井巷系统优化,空间合理共享,减小井下工程量,降低成本。

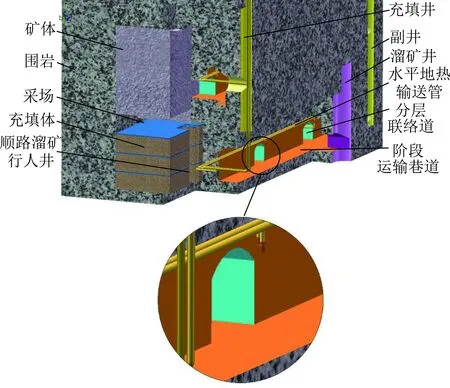

5.2.1开拓工程和采准工程中的空间协同

采矿、充填与采地热均需要从地表实施开拓工程,掘进一系列的井巷到达矿床所在位置,地热开采可以借助井巷工程中的充填井、运输巷道和通风井等工程构筑从地下采热单元至地面设备的管路系统,动力和检测设备共享井下硐室空间。这就要求在矿井开拓和采准中兼顾地热开采管路系统的布置,合理调整井巷的走向与分布,在满足矿井要求的前提下,方便地热输送管路的架设与维护,实现地下井巷空间协同共享。

以上向分层充填为例。如图8所示,运输巷道布置在矿脉外的围岩中,沿矿脉走向设置多个矿房,矿房的空间尺寸在满足采矿安全、稳定等要求的基础上,兼顾矿房空间内的地热存储量,满足地热开采的要求。每个矿房通过出矿进路与运输巷道连通,运输巷道的两端开拓出与其连通的送、排风井。依据上述井巷布置,可借助运输巷道和排风井实现地热运输管路系统的架设,水平地热输送管布置在运输巷道,在出矿进路口预留接口,通过排风井布置地热输送管连接地面管路,最终形成地下地面一体化的地热输送管路系统。

图8 开拓工程和采准工程中的空间协同Fig.8 Spacial synergy in pioneering engineering and stope preparation

地热运输管路借助井巷需遵循以下原则:① 借助的矿井巷道具备永久性;② 人员容易达到借助的巷道;③ 借助巷道到达地面的路程尽可能短。

5.2.2回采空区充填的空间协同

回采空间完成充填后要实现以下5个功能:① 支护围岩;② 作为后续矿床开采的作业平台;③ 具备地热收集与采出的功能;④ 具备采场降温功能;⑤ 具备溜矿和人员通行联络的功能。因此,在充填时要考虑回采空区在空间维度上的协同,实现不同部件及管道合理的空间共享,避免相互干扰。

以采用顺路溜矿行人井的上向分层充填为例。如图9所示,充填前首先对采空区进行空间上的协同规划,将采空区空间划分为采热区、溜矿区和行人区,溜矿区和行人区紧靠出矿进路,方便矿石运出和人员进出。溜矿区内构筑顺路溜井,溜矿区尺寸以构筑的顺路溜井满足出矿要求为准,行人区内构筑顺路行人井,除设置行人梯外,采热的集/分水器和地热输送竖管等部件均放置在顺路行人井内,方便后期维护和维修。行人区尺寸要满足顺路行人井内人员通行和热输送管路与部件布置的空间需求。采热区内布置多层换热管,灌入充填料浆与其固结为一体。换热管之间的传热影响会引起附加热阻[33],影响换热埋管的单位管长采热能力,需要建立传热模型(见第6.1节),研究内部温度场,在空间上(换热管的层间距和管间距)进行优化。

图9 回采空区充填过程中的空间协同Fig.9 Spacial synergy in the backfilling goaf process

5.3 环境维度的协同

环境维度的协同可理解为对矿床开采、空区充填和地热开采的环境以及自然环境的变化进行规划与协调处理,减少各环境之间的负面影响,最终为采矿、充填和采热创造良好的实施环境,降低对自然环境的破坏。

矿床开采、空区充填和地热开采的顺利开展均需要具备一定的环境条件,主要涉及力学环境、温度和湿度环境。

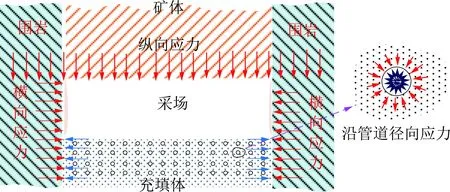

(1)力学环境协同。如图10所示,矿床开采产生的地下巷道和采空区破坏了原有岩体结构,会形成次生应力场,同时由于矿石分布空间范围大且形态复杂,随着开采的推进,岩体受到多次重复扰动,次生应力场复杂多变。采空区充填体对围岩起到支撑作用,抵消来自围岩的应力,同时换热管会受到充填体形变产生的应力作用。此外,采热改变了地温分布,引起的温度应力又会影响充填体和围岩的应力分布。因此,采场、围岩、充填体和换热管处于同一个动态应力平衡环境中。这就需要掌握岩体、充填体和换热管的力学特性,通过模拟仿真等手段,协同完成地压控制,维持系统的力学平衡,确保其安全稳定性。

图10 力学环境协同Fig.10 Environmental synergy in mechanics

(2)温度环境协同。以上向分层充填方式开采为例。环境协同调节划分为2个阶段,即充填体养护阶段和采场降温-地热开采协同阶段。

充填体养护阶段。此阶段是借助采地热系统为充填料浆的固结提供合适温度环境。如图11所示,充填料浆灌入回采分层空区后,循环流体并行进入各层换热管路加热或冷却内部料浆,利用电加热方式调节循环流体温度,创造不同养护龄期下料浆的最佳养护温度,加速水化速度,提高充填体强度。

图11 充填体养护温度环境协同Fig.11 Environmental synergy in the curing temperature of backfilling body

(3)采场降温-地热开采协同阶段。多个回采分层空区充填完成后,即具备了采场降温-地热开采协同条件。如图12所示(Q1为围岩向充填体的换热量;Q2为采场毗邻充填体的上表面与采场之间的换热量;Q3为充填体与内部换热管之间的换热量),采场毗邻充填体的强度达到设备进场要求开始下一个分层回采,借助毗邻采场充填体内换热管路为采场实施降温。冷循环流体首先进入采场毗邻充填体内的上部换热管,降低充填体表层温度,充填体表层通过导热、辐射和对流换热方式降低采场温度,冷凝采场内空气水分,降低湿度,循环流体吸收热量后,进入下部换热管。

图12 采场环境协同Fig.12 Environmental synergy in the stope

冷循环流体依次流过采场充填体上、下部换热管路,能够有效降低采场毗邻充填体上部温度,增大充填体吸收采场热量,提高采场降温效果。此种降温方式具备高大空间分层降温特点,即只针对井下人员活动的高度空间(2 m以下),节约能源。

5.4 工艺维度的协同

工艺维度的协同是指矿床开采与地热开采的各工序在时间、空间和环境上的相互协调与配合,最终实现协同开采的方法、技术与过程。

充填过程中,换热管的准确敷设是实现采场降温和地热协同开采的关键。图13为回采空区充填和换热管敷设的协同工艺示意图。依据传热模型确定每层换热管路的位置后,首先构筑顺路溜矿行人井,并在行人井壁面预留出换热管引出孔(图13(a)),然后充灌充填料浆至换热管铺设高度,等料浆初凝后铺设换热管路(图13(b)),依此方式完成要求的充填高度,最后铺盖强度较大的胶结顶板(图13(c)),同时在顺路行人井内完成地热运输竖管、集/分水器等部件布置和连接(图13(d))。

图13 充填与埋管协同工艺示意Fig.13 Technological synergy between backfilling and pipe burying

图14是顺路行人井内的地热输送管路系统连接布置示意图,实现不同协同模式。采热单元内分成上层和下层两部分换热管,入口管路和出口管路间设置旁通管,出口管和旁通管路分别设置单向阀,防止倒流,管路系统中设置多个三通阀和调节阀,通过三通阀和调节阀的相互配合改变管路流程。如图14(b)所示,串联分为采热单元内串联和采热单元间串联,分别指采热单元内的上层和下层管之间,上层采热单元与下层采热单元之间的串联,流体首先进入上层管或上层采热单元,换热后再进入下层管或下层采热单元进一步吸收充填体储存的热量。同理,图14(c)为并联模式,分为采热单元内并联和采热单元间并联,实现流体同时进入上下层管或上下层采热单元进行换热。

图14 顺路行人井内的地热运输管连接示意Fig.14 Schematic diagram of geothermal transportation pipe connection in the pedestrian well

采地热过程中,串联模式采出热的温度较高,更接近地温温度,但是采热功率较小,流动阻力较大,并联模式则正好相反。因此串并联模式的选取主要依据采出热的温度是否满足用户要求,如果并联模式采出热无法满足用户的要求,则需要将采热单元串联,形成一个采热单位(图3)。串联采热单元数要确保一个采热周期的采出热温度满足用户的最低温度要求。采热单位之间采用并联模式。

6 理论模型

20世纪90年代初,全世界已有100多个地热田建立了模型,在地热田开发的规划和管理中使用计算机建模成为标准做法[34]。因此,本文在地埋管换热模型的基础上,建立充填体的埋管换热模型,服务于地热资源评价与地热能开采管理。

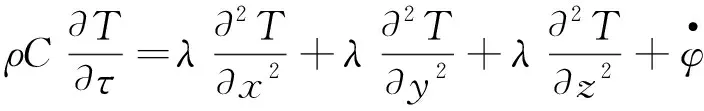

6.1 采热单元换热模型

采热单元内布置多层多根换热管(图15),换热管之间的传热相互影响,是一个极为复杂的三维传热过程。为了简化计算,模型基本假设如下:① 充填体内部均匀;② 忽略水渗流影响;③ 传热介质的导热系数不随温度变化;④ 忽略顺路溜矿行人井结构对采热单元的传热影响;⑤ 忽略沿换热管轴线方向上的传热;⑥ 忽略充填体与换热管、充填体与围岩等的接触热阻。

图15 采热单元及其控制容积模型示意Fig.15 Schematic diagram of heat transfer in the geothermal energy mining unit

6.1.1采热阶段

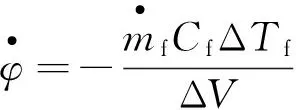

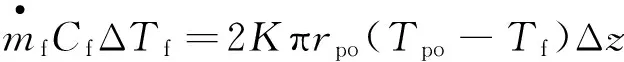

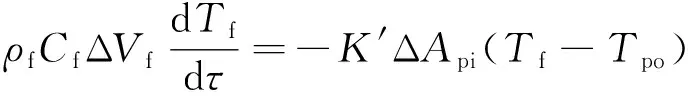

控制容积的传热控制方程[12,35]为

(1)

(2)

ΔV=ΔxΔyΔz

(3)

(4)

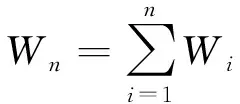

根据能量守恒,控制容积包含换热管内流体增加的能量等于通过管壁导入的热量,即

(5)

对式(5)积分,得

(6)

得出管内流体流过控制容积后的温度变化ΔTf为

ΔTf=(Tpo-Tf)(1-e-β)

(7)

(8)

以管外壁为基准的总传热系数K由式(9)计算:

(9)

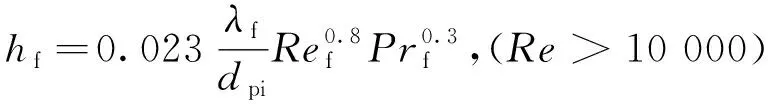

换热系数hf[35]由下式计算:

(10)

(11)

单根换热管的实时采热功率Wi:

Wi=∑K2πrpoΔz(Tpo-Tf)

(12)

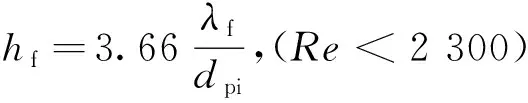

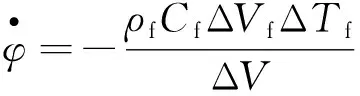

含n根换热管的采热单元的实时采热功率Wn:

(13)

单根换热管出口流体的实时温度Tf,out,i:

Tf,out,i=Tf,in,i+∑ΔTf

(14)

(15)

初始和边界条件:采热单元的各个界面按照界面两侧的温度和热流密度均相等处理[35],围岩无穷远处的温度等于地温,换热管进口流体温度已知。初始时刻(τ=0)时,充填体、换热管内流体和围岩的温度均等于地温。

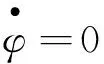

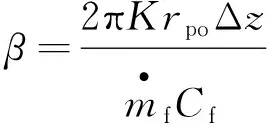

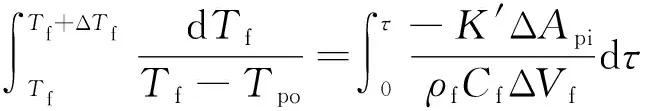

6.1.2热恢复阶段

采热单元在热恢复阶段,换热管内的流体停止流动,地热通过导热方式由围岩进入采热单元内部,其传热控制方程仍采用式(1)。

(16)

(17)

根据能量守恒,控制容积内换热管内流体增加的能量等于通过管壁导入的热量,即

(18)

对式(18)积分,得

(19)

得出控制容积中换热管内部流体的温度变化ΔTf为

ΔTf=(Tpo-Tf)(1-e-β′τ)

(20)

其中,

(21)

以管内壁为基准的总传热系数K′由式(22)计算:

(22)

式中,ΔVf为控制容积包含换热管内的水体积,m3;Api为控制容积包含换热管内壁面积,m2。

热恢复阶段边界条件的处理与采热阶段相同。初始时刻的充填体、换热管内流体和围岩的温度为采热阶段结束时刻的温度。

对建立的传热模型,采用有限体积法[37],得出采热单元的采热功率、采热量、出水温度和热恢复时间等参数。

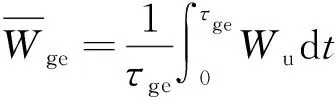

6.2 地热资源评价模型

依据地热资源评价方法,地热资源评价的主要内容包括地热资源量、产能(采热功率)、地热回收率和采出热品质等指标的确定[38-39]。

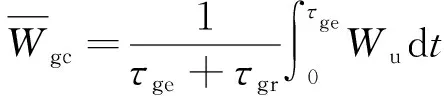

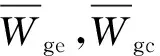

6.2.1采热功率

对于间歇式地热开采方式,文中提出采热阶段平均采热功率反映采热单位短期最大地热输出能力,一个采热周期(包括采热和热恢复2个阶段)内的平均采热功率反映采热单位长期地热输出能力。

(23)

(24)

6.2.2地热储量

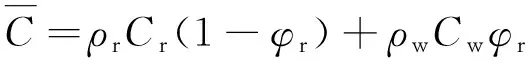

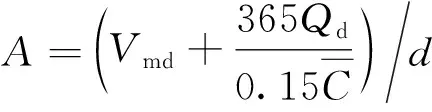

矿床最终被充填体替代,与地热开采总量相比,充填体的水化热量可以忽略不计,地热储量仅考虑围岩的储热量。本文采用埋管采热技术,地热以热传导为主,因此按照传导型地热资源,采用热储法[40-42]计算地热储量。

(25)

(26)

按照地热开采量100 a,消耗15%地热储量[32],热储面积的计算式为

(27)

式中,Qd为整个采热场的每日地热开采量,kJ/d。

6.2.3地热回收率

地热回收率[39]计算式为

(28)

式中,RE为回收率;Qwh为开采出的热量,kJ,可通过传热模型计算或现场热响应实验测试得出。

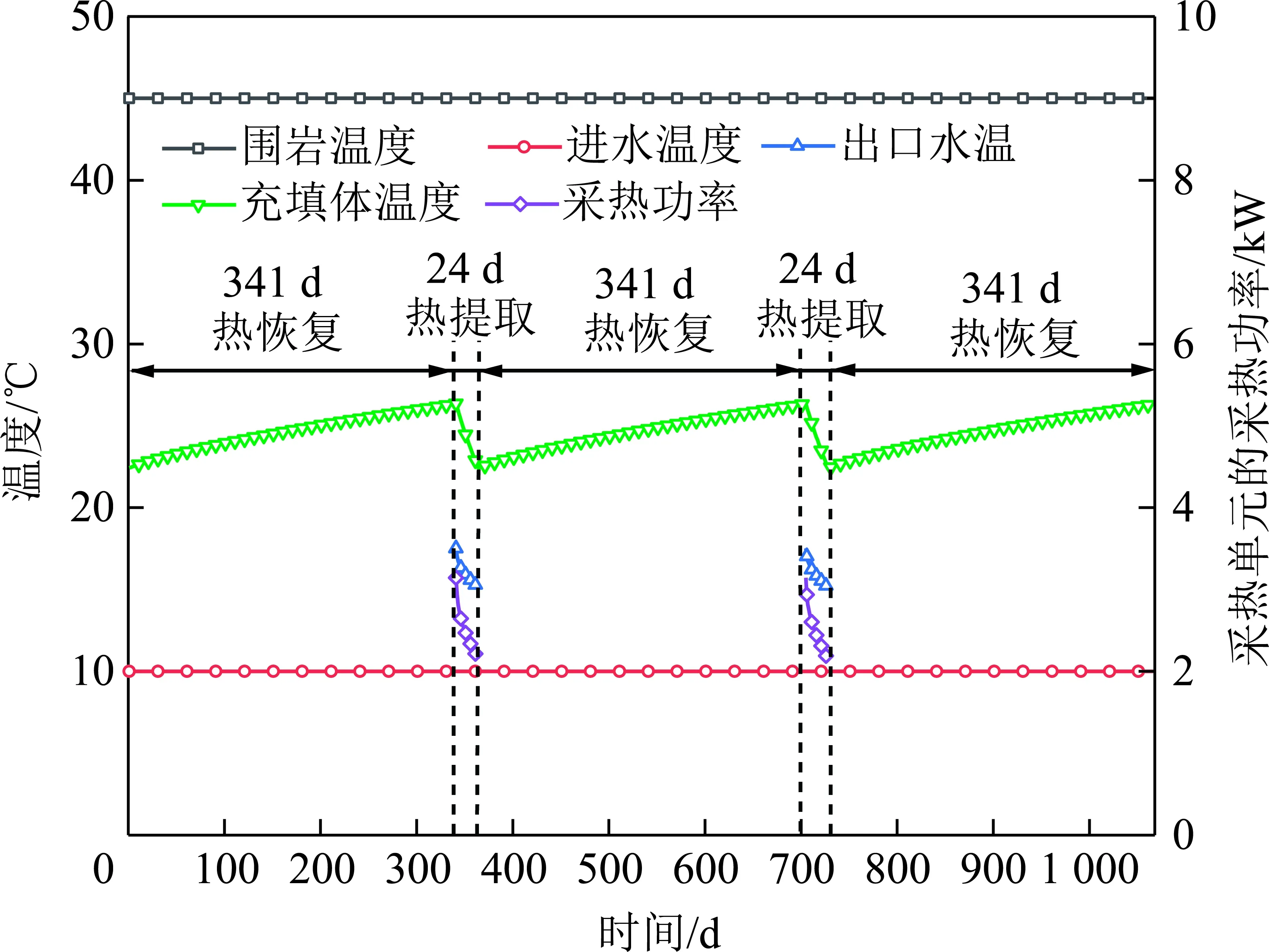

6.2.4采出热品质

(29)

(30)

(31)

7 充填矿井地热资源潜在利用价值

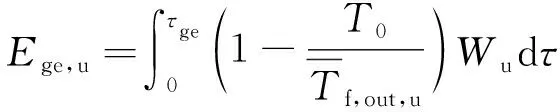

根据相关文献[43-45]取充填采场尺寸为3 000 m(长)×20 m(宽)×105 m(高),其中矿房尺寸为25 m(长)×20 m(宽)×15 m(高)。围岩和充填体的热物性参数来自山东某充填矿井,详见表1。根据我国深部矿井地温场线性分布模式[2],取-1 000 m采深的围岩温度为45 ℃。划分25 m(长)×20 m(宽)×2 m(高)充填体,并在内部对称布置2根循环管,每根循环管长度125 m。循环管进水温度取10 ℃,出水温度小于15 ℃时停止提取热能[46-47]。

表1 充填采场相关热物性参数和模型参数[45]Table 1 Related thermal-physical parameters and model parameters of backfill stope[45]

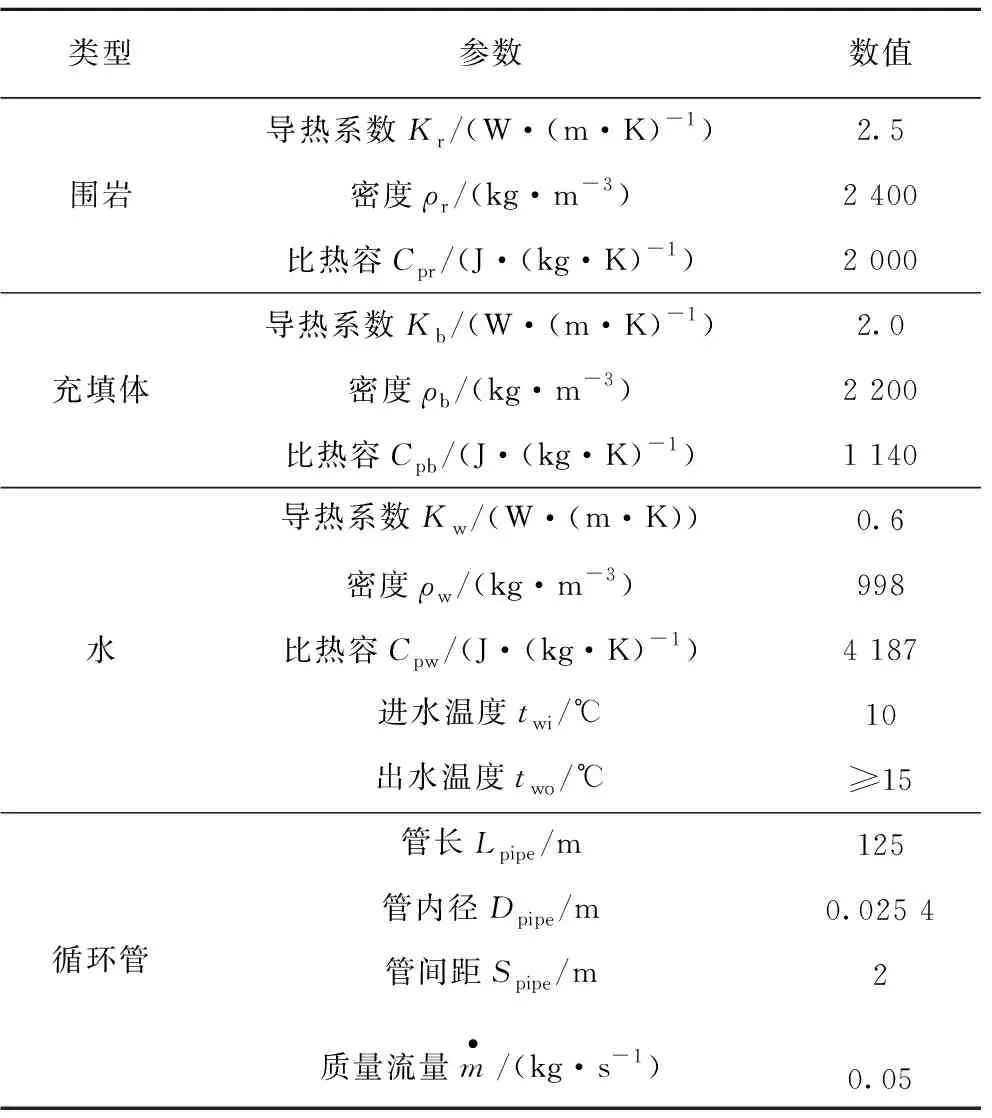

建立数值模型计算得出周期性采热时充填体和水的温度变化。如图16所示,一个采热单元的热恢复341 d,可实现24 d的连续采热,充填体和水分别在22.5 ~26.4 ℃和15.0~17.5 ℃变化,采热功率为2.15~3.14 kW。

图16 周期性采热时采热单元温度与采热功率的变化Fig.16 Variations in temperature and geothermal power of a geothermal energy mining unit during periodic geothermal mining

整个充填采场共有840个采热单元,以120个采热单元为一组并行采热,可以实现5.6个月的连续采热,采热功率257.8~377.2 kW,每年可以采出地热1.2 GW·h。利用热泵系统以采出的地热为热源生产50 ℃的热水用于建筑供暖,利用式(29)[48]计算式得出热泵的制热性能系数(COP)为4.43~4.67,可生产322.9~479.9 kW的热水,为4 600~6 855 m2的办公楼供暖(热负荷取70 W/m2[49])。

COP=8.77-0.150ΔT+0.000 734ΔT2

(32)

式中,ΔT为热泵的出口水温与热源的温度差,℃,20 ℃≤ΔT≤60 ℃。

8 结 论

(1)提出深部充填矿井的创新开采概念:“矿床-地热协同开采”,融合矿井充填技术和埋管采热技术,实现矿山井巷工程和采热工程共享、共建,矿床与地热协同共采。给出3种基本协同模式,实现采矿、采场降温和采场充填体养护与地热同步开采有机结合。

(2)将矿床-地热协同开采系统分成矿床开采、空区充填和地热开采3个子系统,从时间、空间、环境和工艺4个维度明确了3个子系统之间的协同关系、原则和协同方法,为在实际工程应用提供了方向。

(3)构建充填矿井地热资源的评价模型和基于充填体的采热单元换热模型,为深部充填矿井地热资源评价、地热开采的设计与优化提供了基本理论模型。