燃煤电厂脱硫废水零排放技术对比研究

2021-10-30杨冬,杜欣,王冰

杨 冬,杜 欣,王 冰

(1.山东建筑大学热能工程学院,山东 济南 250101;2.山东鼎超热电设计有限公司,山东 济南 250000)

目前,采用燃煤为主要燃料的火力发电仍是我国电力的主要来源.据2018年中国各类能源发电装机状况统计,火力发电装机容量占全国装机总量的60.2%[1];燃煤发电作为火力发电的主要形式,占总发电量的64.1%[2].在脱除煤炭燃烧产生的烟气中的二氧化硫时,约有85%的燃煤电厂采用的是石灰石-石膏湿法脱硫技术[3].湿法脱硫技术产生的脱硫废水水质差、污染物含量较高且成分复杂,若不经处理直接排放到外界,会对大气环境造成严重的污染,危害周边区域的生态安全.

随着国家对火电行业环保问题的关注以及提出的清洁高效、超低排放的生产要求,以及工业用水价格的不断攀升,而作为燃煤电厂中全厂水处理的末端环节,脱硫废水因其水质波动大、含盐量高、成分复杂,传统工艺难以实现零排放,其超低排放处理技术也得到越来越多的关注.作为脱硫废水零排放的主要依据标准,《火电厂污染防治可行性技术指南HJ 2301-2017》提出:火电厂水污染防治应遵循清污分流、梯级利用、集中处理与分散处理相结合的原则,鼓励火电厂实现废水的循环使用不外排.鼓励利用余热蒸发干燥、结晶等处理工艺实现脱硫废水近零排放.燃煤电厂脱硫废水的零排放已势在必行.

1 脱硫废水特点

燃煤电厂脱硫废水受燃煤品质、石灰石品质以及机组负荷等诸多因素影响,其水质具有以下特点:

(1)由于烟气中的二氧化硫溶于水后生成的亚硫酸易发生电离,产生游离的氢离子,使脱硫废水的pH值在4.5~7.0之间,呈现弱酸性.酸性废水容易导致管道和设备发生腐蚀,对安全生产带来安全隐患;

(2)脱硫废水中的悬浮物含量高,主要为石膏颗粒、二氧化硅及铁、铝的氢氧化物等;废水中钙、镁离子含量高,导致废水的硬度也比较高.以上均易造成管道堵塞结垢,影响设备的稳定运行;

(3)采用湿法脱硫技术会使烟气和石灰石中的氯离子不断在浆液中富集,氯离子浓度一旦过高,便会抑制石灰石溶解,降低脱硫效率和腐蚀设备;

(4)脱硫废水中所含重金属种类多,成分复杂,远远超出排放标准[4].

2 国内零排放技术现状分析

脱硫废水零排放是指脱硫废水经过处理后,分离出其中的盐类和污染物,以固体形式排出电厂处理或将其回收进行综合利用,回收的淡水可重复使用,达到无任何废水排出的技术.根据电厂实际情况,为进一步实现水的回收利用,脱硫废水零排放技术常采用的是“预处理+浓缩减量+结晶固化”工艺路线,最终实现水盐分离,淡水回用的目的.

2.1 预处理

脱硫废水水质极其复杂,为去除废水中的悬浮物以及重金属离子,净化水质,使其达到下一技术环节的进水要求,需要设置必要的预处理环节.

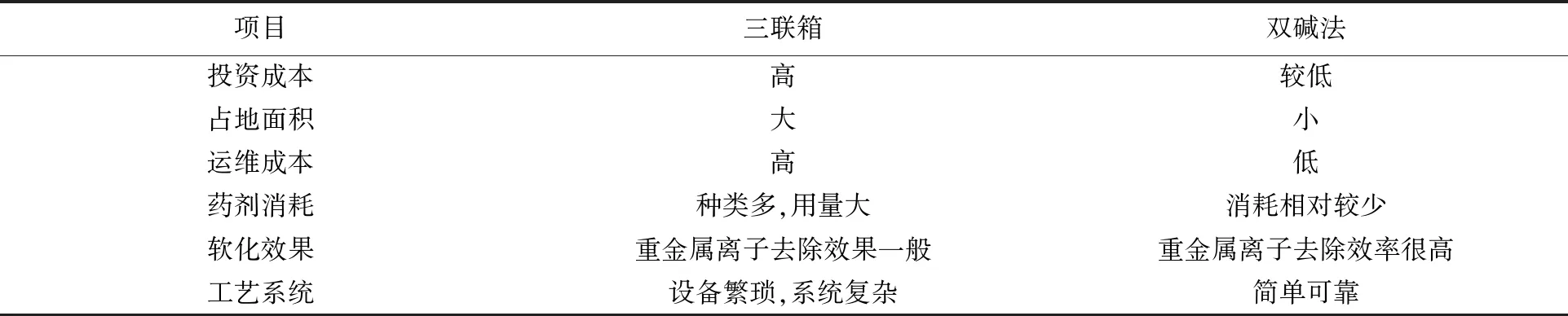

国内燃煤电厂普遍采用的传统“三联箱”工艺对脱硫废水进行预处理:先经过中和箱加入碱性药剂调节pH至9以上,再经过沉淀箱加入有机硫,最后经过絮凝箱澄清后进入下一工作单元.双碱法也是目前在燃煤电厂应用较为广泛的废水软化预处理工艺.该工艺是利用Ca(OH)2+Na2CO3或NaOH+Na2CO3的方法处理脱硫废水,利用OH-去除Mg2+等金属离子,利用CO32-去除Ca2+.河源电厂[5]率先采用的双碱法两级软化预处理工艺,对废水进行全面软化,该技术对钙、镁离子的去除率均达97%以上,处理后的水可继续回用.刘亚鹏等[6]研究发现,脱硫废水的最佳软化预处理工艺为NaOH+Na2CO3联合工艺,预处理后可使该脱硫废水中Ca2+、Mg2+的去除率分别达99.7%、99.9%.

“三联箱”技术工艺繁琐,系统复杂,占地面积大,投资成本高,同时该技术普遍存在加药种类多而且加药量大,造成药剂浪费,设备和管路常出现堵塞和腐蚀现象,增加了运维成本.相比之下,双碱法对废水中的重金属离子去除效率很高,同时消耗的药剂种类较少,可有效避免管道堵塞的问题.表1对三联箱和双碱法工艺进行对比.关于降低双碱法的成本问题,叶旭润等[7]提出一种利用电石渣替代双碱法中的石灰,电石渣的主要成分为Ca(OH)2,其主要来源是乙炔工业的废渣,可以充分实现废物利用,大大降低了成本.丛玮等[8]提出了采用“两级混凝+两级沉淀”的处理工艺,再配合双碱法对脱硫废水进行软化处理,过程中充分利用脱硫废水中硫酸根离子,可以很大程度上节约药剂用量.

表1 预处理工艺对比

2.2 浓缩减量技术

脱硫废水的浓缩减量技术是为了回收水资源、降低后续蒸发固化阶段的水量消耗,从而降低成本,提高后续单元的处理效率.目前浓缩减量技术主要分为膜法浓缩和热法浓缩.

2.2.1 膜法浓缩

膜法浓缩包括反渗透(RO)、正渗透(FO)、纳滤(NF)等技术,再进一步发展,又出现了电渗析(ED)和膜蒸馏(MD)浓缩减量技术.几种膜法浓缩的技术特征,如表2所示.

表2 膜浓缩技术特征对比

(1)反渗透(RO).反渗透的原理是通过向高渗透压侧的溶液提供压力,使溶液中的水分子通过具有选择透过性的膜(又称半透膜)向着低渗透压侧渗透的技术.河南焦作万方电厂[9]废水零排放技术采用的反渗透工艺,可以将20 m3/h的废水浓缩为8 m3/h,浓缩减量后产生的淡水直接可以回用至锅炉补给水系统或循环水系统,淡水回收率可达60%,每年可节约73万元左右,大大降低了电厂水耗成本.反渗透技术具有安全可靠,出水水质稳定、能耗低等优点,但是在实际生产中仍存在半透膜价格高、受压易破损等问题.

(2)正渗透(FO).正渗透是依靠半透膜两侧的渗透压差自发实现水传递的膜分离技术.浙江省湖州市华能国际长兴电厂[10]是国内首家采用正渗透技术实现脱硫废水零排放的电厂,可将6 m3/h的浓水进一步浓缩为1.5 m3/h~2 m3/h的浓缩液,淡水回收率达85%,浓缩效果显著.该工艺路线优点是对脱硫废水中各离子的全面去除,产水可回用于锅炉补给水.缺点是预处理加药量大、产出污泥量较多,对水质的波动适应性较差,最终产品为杂盐,不利于回收利用.

(3)纳滤(NF).纳滤技术是在纳滤膜两侧压力差的驱动下,去除废水中纳米级的微小物质.国电汉川电厂[11]采用纳滤技术对脱硫废水进行了分盐,最终蒸发结晶得到了纯度高于96.3%的NaCl,具备了回收利用的潜在价值.由于纳滤膜是荷电膜,因此在低压下也具有较高的脱盐能力;但在生产过程中,纳滤膜易被水中的杂质所污染,从而影响水通量与截留率.

(4)电渗析(ED).电渗析是在直流电场中交错布置若干阴膜和阳膜,再利用电极对阴阳离子的驱动力和选择透过性膜的渗透作用实现废水的浓缩减量技术.卢剑等[12]对某电厂脱硫废水进行了浓缩试验,发现将经过反渗透浓缩至70 g/L左右的浓水通过电渗析技术可以浓缩到210 g/L左右,废水流量可减小90%,浓缩效果十分显著.电渗析的浓缩效果非常显著,可以极大地减少废水流量,且具有能耗低、运行稳定等优点,其抗污染能力较强,但是耗水量较大,脱盐率低,难以处理不易电离物质,对电极材料的要求较高.Mcdonald等[13]提出将氧化石墨烯纳米材料引入阴阳膜的中间层,大大降低了膜内电阻,提高了脱盐效率.

(5)膜蒸馏(MD).膜蒸馏采用疏水微孔膜,是以膜两侧蒸汽压为驱动力的膜分离技术,适用于非挥发性溶质溶液的浓缩技术[14].水分以水蒸汽的形式透过疏水膜,脱硫废水中的其它非挥发性成分几乎无法透过.武春瑞等[15]采用真空膜蒸馏法处理反渗透工艺处理后的高盐浓水,在原废水浓度的基础上将其浓缩了近20倍,脱盐率达到99.9%.膜蒸馏工艺可以制备纯度极高的水(接近100%)和浓度极高的浓缩液,一些溶解度较低的盐甚至可以直接在膜蒸馏系统中发生结晶.该技术不需将废水加热到沸点以上,提供低品位热能即可正常运行.虽然膜蒸馏技术的能耗高,但火电厂在运行过程中有着丰富而廉价的低品位热能可供利用,该技术在火电厂废水零排放中有着较大的潜在应用前景.

2.2.2 热法浓缩

热法浓缩主要是依靠蒸汽加热废水使其蒸发提高浓度的技术,主要包括机械式蒸汽再压缩蒸发(MVR)、多效蒸发(MED)和多级闪蒸(MSF)等.

(1)机械式蒸汽再压缩蒸发.该技术是将蒸发系统产生的二次蒸汽,经压缩机压缩后提升为高品位热源,重新进入蒸发器替代新蒸汽加热废水进行浓缩.国电汉川电厂[16]利用膜浓缩与MVR蒸发结晶相结合技术,将脱硫废水中的分离出来的淡水进行回收利用,得到的结晶盐纯度可达97.5%.田立辉[17]等在对MVR技术在脱硫废水零排放技术中的研究表明,该项技术的浓缩倍率约为原水的24倍,淡水产水率达80%,处理效果较好.该工艺的自动化程度高、占地面积较小,浓缩效果显著.但在盐水浓缩过程中,系统仍存在堵塞、风机叶轮易损坏且投资成本均偏高等问题.

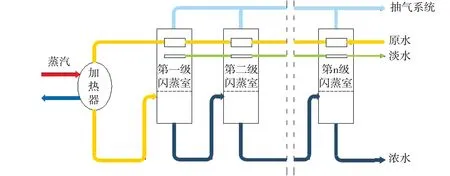

(2)多效蒸发如图1所示.该技术是利用串联的多级蒸发器的前一级产生的蒸汽为下一级提供热源,对脱硫废水进行蒸发浓缩.理论上蒸发器效级设置的越多,越节约蒸汽,但考虑到投资成本高的问题,需衡量采用的最优级数.同时还需对蒸发器进行定期清洗,且存在热量损失问题.Urbaniec[18]的研究结果表明,采用五效蒸发的系统获得的综合热能利用率最高,且蒸汽消耗量最小.广东河源电厂[19]采用的“四效蒸发结晶”工艺对软化预处理后的脱硫废水进行蒸发结晶,获得的结晶盐NaCl纯度约为95%左右.

图1 多效蒸发工艺示意图

(3)多级闪蒸如图2所示.该技术是将废水经蒸汽加热后引入至闪蒸室,抽取闪蒸室内空气压力至低于废水在该温度下的饱和蒸汽压力,便会导致部分废水急速气化,水蒸气再经冷凝后产生淡水,以此将淡水从废水中分离,实现浓缩减量的目的.莫伟军等[20]研究发现:采用多级闪蒸技术产出的淡水纯度很高,可大大降低净水成本,且水中溶解性物质在5 mg/L以下,浓缩减量效果显著.该工艺路线优点是系统设备简单,运行成本较低,采用的均是低温热源,且无软化处理环节;缺点是需要评估脱硫系统水平衡,且装置布置较为分散.

图2 多级闪蒸工艺示意图

2.2.3 总结

膜法浓缩对废水的脱盐率较高,能够实现对不同类型结晶盐的分离,出水水质有一定保证,但对于进水水质要求较高,完备的预处理环节是必须的,且存在工艺流程复杂,管道设备已发生堵塞的风险,运行费用较高等一系列问题;热法浓缩对进水水质变化的适应性很高,基本不需要对废水进行预处理,可以省去预处理环节大量药剂的成本投入,且具有不错的浓缩效果,但系统设备分散,改造成本昂贵,投资费用较高,且有蒸汽消耗.综上所述,各种浓缩技术均有适合自己的最佳运行条件和浓缩极限,在实际应用中需根据废水水质、水量等指标选择一种或多种合适的浓缩技术.膜法浓缩与热法浓缩技术特征对比,如表3所示.

表3 膜法浓缩与热法浓缩技术特征对比

2.3 结晶固化技术

蒸发结晶固化技术是指利用热量将废水中的水分蒸发,随着浓缩液浓度升高至过饱和状态,最终析出结晶盐实现固液分离,废水零排放的技术.杨斌等[21]在对某330 MW燃煤电厂机组脱硫废水低温烟道数值模拟的研究中发现:废水中的盐分含量越高,液滴蒸发速率越快,蒸发形成的固体结晶物的直径越大.在实际工业生产应用中,蒸发结晶常与热法浓缩技术联用.除此之外,固化技术还有蒸发塘自然蒸发技术、直接烟道蒸发和旁路烟道蒸发技术.

2.3.1 蒸发塘技术与直接烟道蒸发技术

蒸发塘技术是将浓缩液输送到蒸发塘,利用太阳照射自然蒸发,使其浓缩到饱和状态,并在此基础上进行固液分离得到盐结晶.该技术受地域限制较大,不适用于冬季气温低、自然蒸发量极小的地区,因此仅在西北干旱少雨地区应用相对广泛;同时该技术也无法实现对淡水的回收利用.因此,蒸发塘技术在实际工程应用中具有很大程度的限制.

直接烟道蒸发技术是在主烟道中利用烟气余热将雾化后的废水完全蒸发,将废水中的污染物转化为固体结晶物或盐类,最终被除尘器捕集,实现脱硫废水的零排放.在燃煤电厂锅炉负荷普遍降低的新常态下,空预器后的烟气温度降低,会导致该技术的废水蒸发效率受到限制,实际生产过程中的蒸发量大幅降低.如今,直接烟道蒸发技术正逐步淘汰[22].

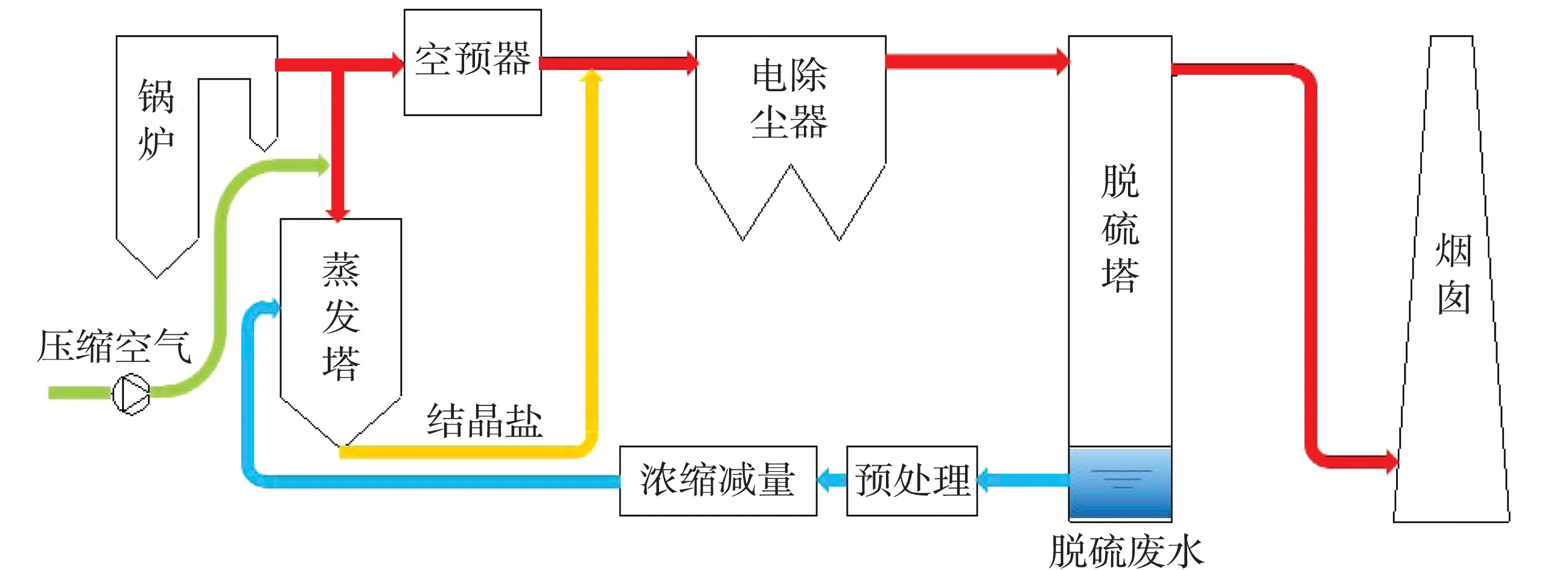

2.3.2 旁路烟道蒸发技术

旁路烟道蒸发技术如图4所示,是在主烟道蒸发技术的基础上进行改造,其原理是将空预器前的高温烟气引人到蒸发塔内,对雾化后的脱硫废水进行蒸发结晶处理,再将结晶盐通过除尘器前的烟道内,与粉煤灰一并被电除尘器捕集排出.

图3 旁路烟道蒸发工艺示意图

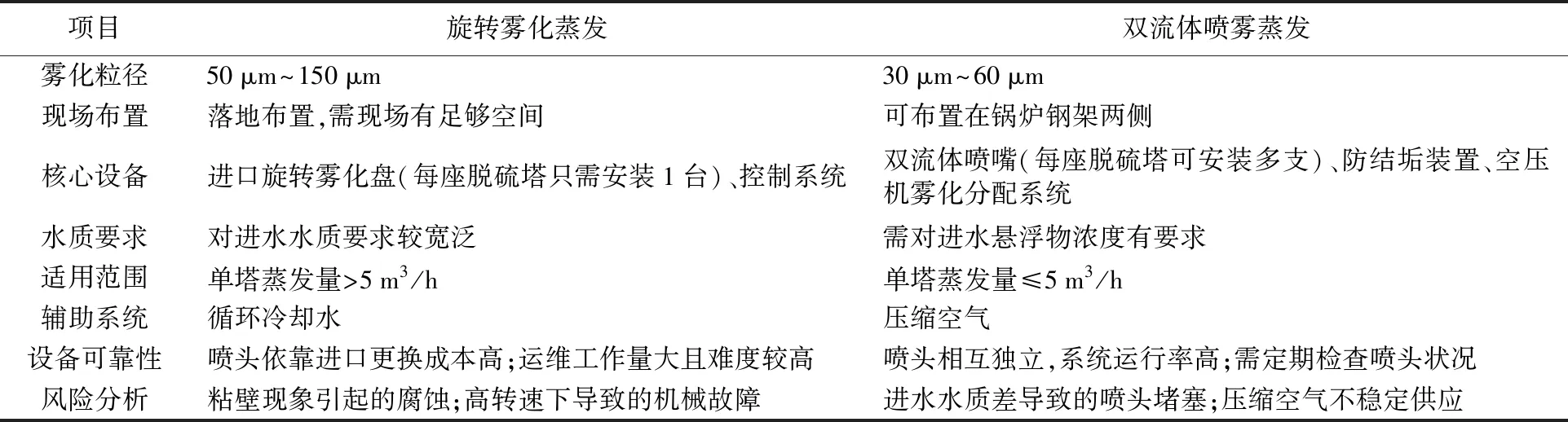

目前来说主要有两种雾化方式:旋转雾化蒸发技术和双流体喷雾蒸发技术.

(1)旋转喷雾旁路烟道蒸发技术

旋转喷雾技术是在旋转雾化器的离心力作用下,将废水伸展为薄膜或拉成丝,随后在雾化盘边缘破裂形成80 μm左右的雾滴.雾滴喷人蒸发塔后与热烟气接触,水分被蒸干,盐分结晶析出.山西临汾热电是国内首家采用旁路烟道旋转喷雾干燥技术的电厂,每吨废水耗电10 kW·h,约3.6元[23].该技术工艺简单,系统稳定有效,且运行费用相对较低.但设备在维护时无法实现在线检修且工作量较大,雾化喷头全套进口,更换成本较高;在运行过程中,还需考虑塔内由于未蒸发的液滴被烟气中灰尘包裹形成的不完全黏壁现象对设备的腐蚀风险[24].

(2)双流体喷雾旁路烟道蒸发技术

双流体雾化技术是利用压缩空气与脱硫废水之间产生的摩擦力和剪切力,使废水瞬间被拉成细丝,液体细丝断裂后形成50 μm以下的雾滴喷入旁路烟道蒸发器.六盘山电厂[25]的脱硫废水零排放项目也采用此项技术,4台蒸发塔的处理水量最高可达4×1.75 m3/h.该技术的喷头在运行时相互独立,系统运行率高;但为了防止喷枪堵塞,需确保进水的固体悬浮物浓度<500 mg/L以及压缩空气的稳定供应,确保雾化效果,两种雾化技术的对比如表4所示.

表4 两种雾化技术对比

2.3.3 总结

旁路烟道蒸发技术具有系统简单,投资、运行成本低,烟气使用量小、蒸发速度快,对进水水质要求低,占地面积小等优势,适用于处理废水水量较小的电厂;但是由于使用的是品位较高的高温烟气,需对锅炉效率的影响考虑在内.

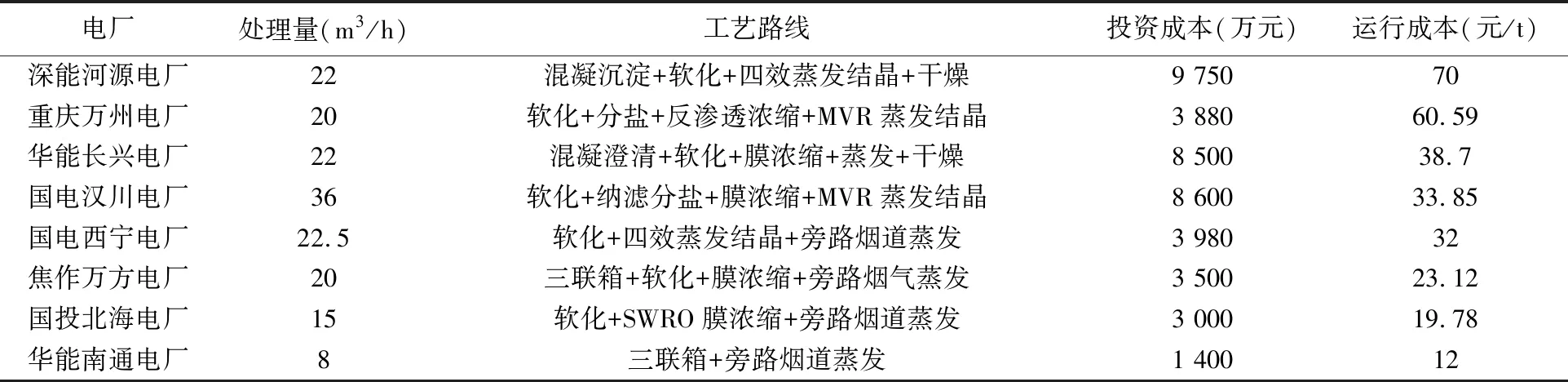

2.4 脱硫废水零排放工艺路线经济性对比

基于目前主流的“预处理+浓缩减量+结晶固化”工艺路线,调研国内电厂零排放项目的投资状况与运行成本的差异结果,如表5所示.

表5 不同电厂脱硫废水零排放工艺路线经济性对比

在建设的投资成本方面,旁路烟道蒸发技术比蒸发结晶技术低;而从运行成本上分析,不同的工艺路线成本相差较大,采用蒸发结晶技术的运行成本明显高于旁路烟道蒸发技术.其主要原因是两种技术采用的热源不同:前者采用蒸汽,处理成本高;而后者是利用电厂烟气进行蒸发,成本相对较低.综上分析,脱硫废水零排放处理的投资和运行成本居高不下依然是当前亟需解决的主要问题.

3 结 语

燃煤电厂脱硫废水零排放是当下及未来我国电力行业实现低碳环保的必然要求,本文通过结合实际生产中的典型零排放处理工程案例,对比分析得出:

(1)现有预处理环节中的大量药剂消耗,仍是该工艺亟待解决的问题.针对不同电厂废水特点,该工艺下一步的研究重点应集中在高效药剂的开发研制与系统的模块化设计等方面,以降低药品浪费,控制成本,减少污染.

(2)针对浓缩减量环节,单从技术角度考虑,热法浓缩投资成本适中、运行成本最优,可能更适用于燃煤电厂脱硫废水零排放水量较大、运行时间较长的项目.在未来的研究和发展中,应将新兴技术与传统工艺相结合,优化脱硫废水的处理技术,从而实现高盐废水的高效循环利用.

(3)蒸发结晶固化技术是实现废水零排放的核心所在.在脱硫废水水量较少、计划运行时间较短时建议采用旁路烟道蒸发技术;针对处理难度大的脱硫废水,应在预处理及浓缩减量化后,可以采用蒸发结晶、烟道蒸发结晶等综合手段对废水进行处理与回收利用.未来的研究方向可以从降低蒸发能耗和减小蒸发塔体积等方面对技术做出进一步的优化改进,尽可能降低对锅炉效率的影响,提高经济性和空间适用性.

为了满足不断严格的国家环保要求,并且提高电厂的水资源利用率,未来对于脱硫废水零排放处理不仅要关注技术层面的问题,同时其投资和运行成本问题将决定其是否具有推广价值.