金属材料织构的激光超声检测研究

2021-10-30魏伟

魏 伟

(兰州城市学院,甘肃 兰州 730070)

化工设备中的压力容器、泵、管道等都是由金属材料制成,金属材料为多晶材料,晶粒较细。多晶材料的宏观力学性能与其化学成分,尺寸,取向分布,取向关系和晶界结构有关。在铸造、塑件、热处理等金属加工过程中,晶粒在尺寸、取向分布和形状上都会发生变化,从而产生不同的组织。

由于挤压板材料的织构特征,使其在轴向和横向力学性能方面存在着很大的差异,即所谓的挤压效应。大变形冷轧板在不同方向的力学性能、深冲性能和磁能都有很大的差别,当材料的晶体取向分布发生变化时,其性能也会发生变化。近几年来,由于金属材料的微观结构对材料性能的重要影响,国际上大力发展了织构测试技术。对薄板性能进行在线无损检测,是研究组织结构与性能之间关系的重要背景。由于工业生产的需要,人们致力于开发一种有效的测量和计算方法,使金属板材的性能通过测量信息直接得到。但是目前的检测方法存在一定的缺陷,为此,设计了一种基于激光超声的金属材料纹理检测方法。实验结果表明,所研究的检测方法有效解决了传统检测方法存在的不足,具备一定的实际应用意义。

1 基于激光超声的金属材料织构检测方法

1.1 信号处理

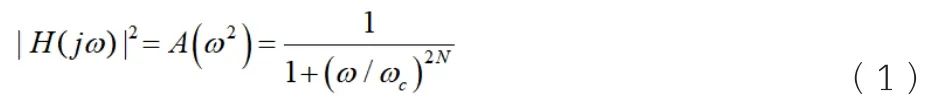

信号采集也称为信号提取,一般来说,获得完整的信息必须满足一定的条件[1]。当采样频率超过信号最高频率的两倍时,通过将模拟信号转换为数字信号,采样数据可以描述信号而不会失真,否则将发生频率折叠和频率重复。因此,当信号的最大频率小于尼奎斯特频率时,采样定理可以用采样数据不失真的方式来描述。但在一般的实际应用中,为了保证采样的顺利进行,通常采样频率是信号最高频率的5-10倍。在数据采集后需要对数据进行处理,滤波技术是信号处理中最基本也是最重要的手段,过滤信号可以从复杂信号中提取需要的超声信号,对不需要的部分进行抑制[2]。其计算表达式如下所示:

公式(1)中,ωC代表低通滤波器的截止频率,N为滤波器的阶数。

1.2 脉冲激光激发超声解析模型构建

在弹性介质中,金属材料表面受到脉冲激光射入,所出现的位移场即是激发超声的声场。试验中发现,脉冲激光仪所具备脉冲光斑直径和宽度[3],这两个参数所存在的差异会影响试验结果。因波速直径对于金属材料的横向尺寸而言,激发超声波传播耗时要大于脉冲激光超声用时,因此我们采用点源模型描述脉冲波传播时间问题。假设一个阶跃函数H(t)来作为激光脉冲时间剖面,物质吸收部分激光能量引起的瞬态温升将使体积V增大产生体积膨胀。

公式(2)中,α代表线形膨胀系数,Cp表示比热,ρ代表样品密度,Q表示吸能转化为电磁能量。

1.3 检测数值模拟

现有的数值模拟方法主要有两种:差分法和积分法。差分法主要建立基本方程,并设定相应的定解条件,得到了近似解,该方法常用于解决空间坐标系下的流场问题。金属材料组织结构检测遇疑难问题时可以应用有限差分法进行求解,但这种方法也存在一定弊端,计算结果可能存在一定的误差。积分法是在建立基本方程基础上进行求解,此方法不能构造出近似函数,有一定规律的几何结构问题可以应用积分法进行解决。在数值计算与分析方面,有限元法也有很大的贡献,其可将连续解域离散为多个小单元,然后以某种方式合并为一组单元,全解域解中的未知场函数是由各单元内的假定近似函数表示的,无限连续自由度问题的特点是有限离散自由度。为此经过上述分析采用有限元方法,对激光激励超声在材料表面的作用进行了模拟计算[4]。

1.3.1 激光超声的有限元形式

采用有限元法进行热分析时,其瞬态过程热传导方程可表示为:

1.3.2 激光作用的力函数

在此基础上,设计激光作用的力函数。采用高斯分布函数,建立了脉冲激光作用下的等效功率函数,激光与物质相互作用时,热传导在能量交换中占主导地位。这一计算并未考虑物质本身对外界的热辐射和热对流,将激光器吸收的能量转化为热能,用激光函数的空间分布来表示高斯函数的分布,用材料吸收的能量来表示:

公式(5)中,I0是脉冲激光的功率密度,A(T)代表物料表面吸附能力,f(x,y)、g(t)脉冲激光的时空分布函数的单独表征。

1.3.3 时间步长与单元长度的选取

将材料离散成若干不重叠的单元是FEM的主要方法,建立有限元模型时,数值积分的稳定性容易受到时间步长和单元长度的影响。随时间步长减小,解的精度提高,超声高频成分识别量增加,用最少的时间步长可以得到高精度的解[5]。采用二维傅里叶变换法分析时域波形时,时间步长的选择也将影响傅里叶变换的精度,同时,也避免了重叠的发生。但是,如果时间步长过小,就会使有限元计算的计算量大大增加。构建有限元模型求解时,首先要保证较高的求解精度,尽可能选择合适的时间步长,而时间步长可以是:

公式(6)中,fmax代表预期最高频率,根据材料中激光激发超声的最高频率来确定预时间步长,约为激光激发超声的最高频率:

公式(7)中,CR是表面波波速,r0是激光光斑半径。物质离散成非重叠的单元,单元的大小也影响着求解的精度。通常情况下,选择每个波长至少4个节点为元素长度。

其中,上式可计算出材料中的超声波波长,在计算完成后得到激光超声检测结果。

2 实验对比

为了验证所研究的激光超声检测方法的金属材料织构的有效性,进行实验对比,并将传统的检测方法与所研究的检测方法做对比,对比两个检测方法的检测准确性,对比结果如下。

图1 检测效果对比

基于上述对比结果可知,此次研究的基于激光超声的金属材料织构检测方法检测准确性较高,在几次实验中检测准确性都高于传统的检测方法,具有较好的应用效果。

3 结语

总之,本论文所研究的基于激光超声波的金属材料纹理检测方法,能使纹理的检测更加准确、快速,并使纹理的研究工作更具有实用性。试验结果表明,本文提出的超声波检测方法在在线检测金属材料织构方面具有一定的优势。随著研究的深入,纹理在线测量将会更快、更方便。