全豆豆浆的高压射流磨制备工艺及贮藏稳定性研究

2021-10-29方锐琳梁亚桢李长虹李雨婷戴涛涛刘成梅南昌大学食品科学与技术国家重点实验室江西南昌330047广西果蔬贮藏与加工新技术重点实验室广西南宁530007

陈 军,方锐琳,梁亚桢,李长虹,李雨婷,戴涛涛,刘成梅(.南昌大学食品科学与技术国家重点实验室,江西南昌 330047;2.广西果蔬贮藏与加工新技术重点实验室,广西南宁 530007)

豆浆是一种高营养价值的传统非乳制品饮料,深受消费者喜爱[1−2]。传统的豆浆制备方法通常包括四个步骤:豆浸泡、磨浆、过滤和煮沸[3]。磨浆是工艺流程中主要的环节,传统豆浆是用一般的机械磨浆,颗粒较大[4]。因此在豆浆制作过程中会产生大量豆渣,平均而言,每千克大豆产生约1.1 kg 豆渣(湿基)[5]。然而,研究表明豆渣营养丰富如含多酚、黄酮、膳食纤维、蛋白质等,其中膳食纤维含量可达到豆渣干重物质总量的50%,具有预防高血压、肥胖症、调节肠道菌群等功效[6−7]。这些豆渣一般会被作为废料丢弃,容易造成环境污染和营养浪费,同时豆渣过滤增加了工艺步骤,加大了制备豆浆工艺成本。因此,如何有效利用豆渣或避免豆渣的产生是豆浆工业生产中的一个挑战。

制备全豆豆浆既可避免豆渣的产生,还可增加豆浆的营养价值。然而由传统的粉碎设备如胶体磨或均质机制备的全豆豆浆通常口感粗糙,而且容易沉淀,因此急需利用新型高效粉碎技术以解决存在的工业需求及挑战。动态高压微流化器作为一种新型超微粉碎设备,可利用强大剪切力、湍流力、高速冲击力、高频振动力、瞬时压降力和空化力等复杂机械力将物料粉碎到微米级或亚微米级[8−9]。该设备已广泛应用于降低食品大分子的颗粒,如果胶[10]、膳食纤维[11]、蛋白质[12]等。然而由于该设备较小的处理量和狭窄的流动通道,在处理大颗粒材料时容易堵塞,仅可用于处理几乎不含大颗粒或已经过过滤的饮料,如草莓汁[13],目前所做的研究也仅限于实验室规模。本团队结合湿法超微粉碎技术和动态高压微流化技术,发展出一套适于工业生产规模的高压射流磨系统,将其应用于制备全豆豆浆。系统主要包括湿法前处理设备和工业级动态高压射流磨两部分,湿法前处理设备由两个粉碎磨盘串联构成,能够对脱皮干大豆直接进行粗粉碎细化,工业级动态高压射流磨主要依靠高压泵和微流化腔道喷嘴来达到对全豆豆浆进一步细化[14]。工业级动态高压射流磨与传统动态高压微射流相比,微流化腔道更宽(300~500 μm),处理量更大(500 L/h),能够有效避免原料堵塞,同时达到工业生产水平。本研究的目的是利用高压射流磨系统制备全豆豆浆并优化工艺参数,同时研究全豆豆浆的贮藏稳定性,以期为全豆豆浆的工业化生产提供理论依据及实践指导。

1 材料与方法

1.1 材料与仪器

脱皮大豆、白砂糖 市售;蜜丹儿复配消泡剂郑州美博食品科技有限公司;平板计数琼脂 北京陆桥技术股份有限公司。

高压射流磨系统(含湿法前处理机和高压射流磨) 本实验室自主研发;TW-PT-20T8 超高温瞬时管道灭菌(UHT) 上海沃迪公司;蒸汽煮浆机 山东迈科菲节能环保设备有限公司;PAL-1 手持数显折光仪 日本Atago 公司;Mastersizer 3000 粒度仪

英国马尔文公司;MCR-302 流变仪 奥地利安东帕公司;LUMiFuge 色散分析仪 德国LUM 公司;LDZX-50KBS 立式压力蒸汽灭菌锅 上海申安医疗器械厂;SW-CJ-2D 型无菌操作台 苏州净化设备有限公司;LRHS-250B 恒温(恒湿)培养箱 上海博泰实验设备有限公司。

1.2 实验方法

1.2.1 全豆豆浆的制备 制备流程:脱皮大豆 → 湿法前处理→ 高压射流磨处理 → 煮浆 → 调配 →UHT 灭菌 →无菌灌装 → 全豆豆浆

称取5 kg 脱皮大豆,以豆水比为1:8(w/w)在80 ℃热水条件下混合进入湿法前处理进行研磨,加入干豆质量0.3%的消泡剂,高压射流磨90 MPa 处理,蒸汽加热煮浆95 °C、5 min,最后通过UHT 灭菌处理145 °C、5 s,无菌灌装得到全豆豆浆。

1.2.2 全豆豆浆生产工艺单因素实验

1.2.2.1 可溶性固形物含量对全豆豆浆稳定性和感官评价的影响 采用脱皮大豆为原料,料水比为1:8(w/w),在80 ℃热水条件下混合进入湿法前处理进行研磨,加入干豆质量0.3%的消泡剂,射流磨90 MPa处理,蒸汽加热煮浆95 °C 计时5 min,添加质量分数4%的白砂糖,调节可溶性固形物含量分别为8%、9%、10%、11%,UHT 处理145 °C 灭菌5 s,无菌灌装得到全豆豆浆。对全豆豆浆稳定性和感官评价进行测定比较分析。

1.2.2.2 高压射流磨处理压力对全豆豆浆稳定性和感官评价的影响 采用脱皮大豆为原料,料水比为1:8(w/w),即固形物含量为10%,在80 ℃热水条件下混合进入湿法前处理进行研磨,加入干豆质量0.3%的消泡剂,射流磨0、30、60、90、120 MPa 处理,蒸汽加热煮浆95 °C 计时5 min,添加质量分数4%的白砂糖,UHT 处理145 °C 灭菌5 s,无菌灌装得到全豆豆浆。对全豆豆浆稳定性和感官评价进行测定比较分析。为进一步深入分析全豆豆浆的稳定性,考察高压射流磨处理压力对全豆豆浆粒径及黏度的影响。

1.2.2.3 煮浆时间对全豆豆浆稳定性和感官评价的影响 采用脱皮大豆为原料,料水比为1:8(w/w),即固形物含量为10%,在80 ℃热水条件下混合进入湿法前处理进行研磨,加入干豆质量0.3%的消泡剂,射流磨90 MPa 处理,蒸汽加热煮浆95 °C 分别计时1、3、5、7、9 min,添加质量分数4%的白砂糖,UHT 处理145 °C 灭菌5 s,无菌灌装得到全豆豆浆。对全豆豆浆的稳定性和感官评价进行测定比较分析。

1.2.2.4 白砂糖添加量对全豆豆浆感官评价的影响采用脱皮大豆为原料,料水比为1:8(w/w),即固形物含量为10%,在80 ℃热水条件下混合进入湿法前处理进行研磨,加入干豆质量0.3%的消泡剂,射流磨90 MPa 处理,蒸汽加热煮浆95 °C 计时5 min,添加质量分数0%、2%、4%、8%的白砂糖,UHT 处理145 °C 灭菌5 s,无菌灌装得到全豆豆浆。对全豆豆浆进行感官评价。

1.2.3 全豆豆浆生产工艺正交试验设计 将单因素的实验数据进行分析后,选取可溶性固形物含量9%、10%、11%三个水平,射流磨压力60、90、120 MPa三个水平,煮浆时间3、5、7 min 三水平进行正交(表1),白砂糖添加量为4%,以感官评分为指标进行优化。

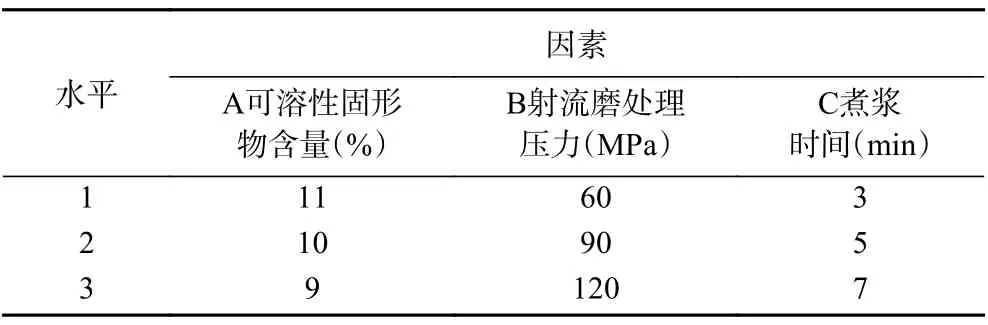

表1 L9(34)正交试验因素水平表Table 1 Factors and levels table of L9(34) orthogonal experiment

1.2.4 贮藏稳定性实验设计 根据最佳工艺参数,制备一批全豆豆浆分别放置于4 ℃冰箱、28 ℃和38 ℃恒温恒湿培养箱贮藏,在贮藏第10、30、60、90 d 分别随机取样,测定不同贮藏温度下的全豆豆浆的离心稳定性和菌落总数。

1.2.5 全豆豆浆品质的测定方法

1.2.5.1 稳定性测定 参考高宪枫[15]的方法,用色散分析仪(LUMiFuge)对全豆豆浆样品物理稳定性进行分析,实验测定参数为:转速为4000 r/min;温度为25 °C;时间间隔为10 s;扫描次数300 次。

1.2.5.2 感官评价分析 参考陈聪及杨蕊莲的方法[16−17],将4 °C 冰箱保存的全豆豆浆样品取出,30 °C水浴保温半个小时,用三位数字随机编码,由16 位经过培训的食品专业评价员依据表2 进行感官评价。采用模糊数学方法通过4 个单因素评价矩阵进行数据分析,计算得到感官评分[18−19]。

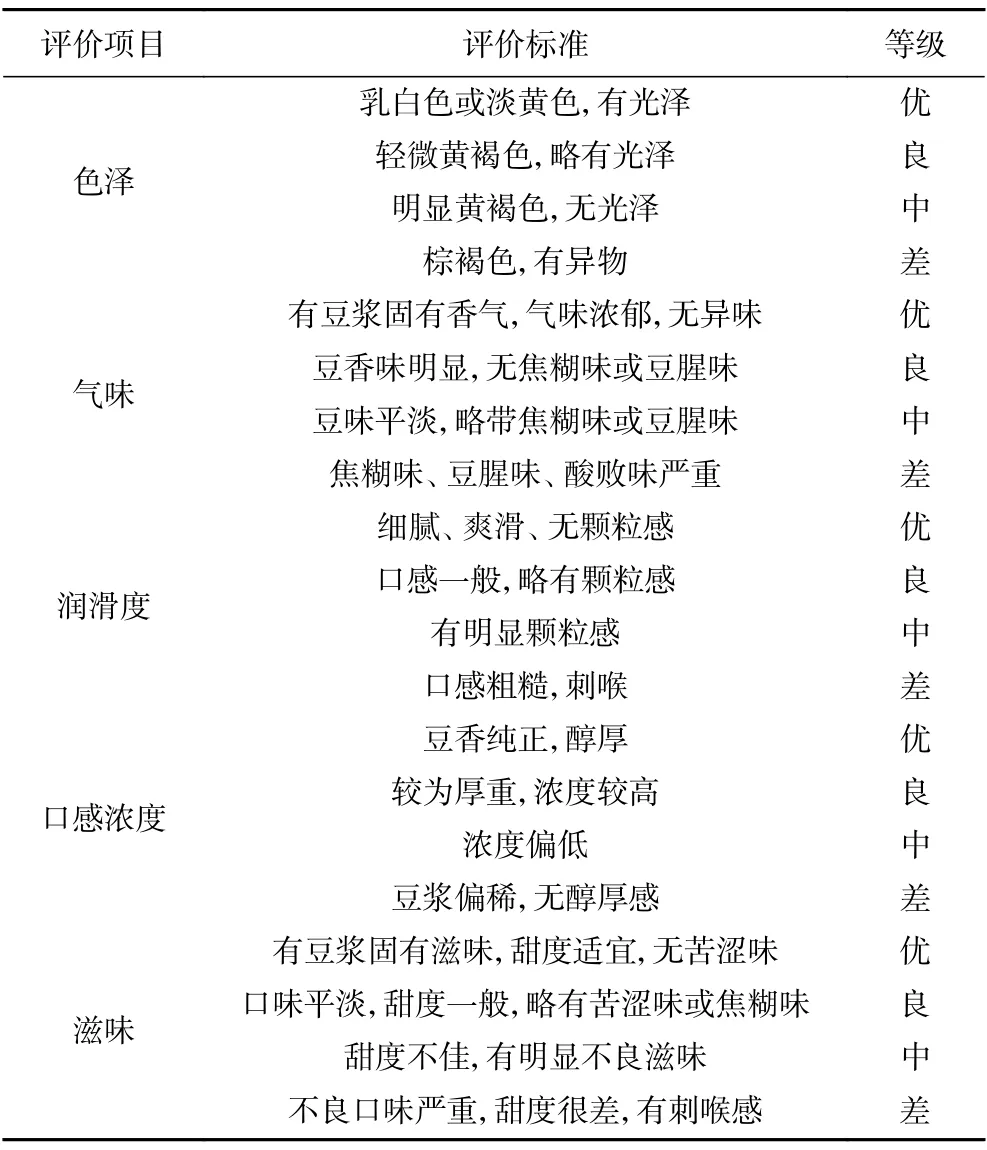

表2 全豆豆浆感官评价表Table 2 Sensory evaluation of whole soybean milk

1.2.5.3 黏度 根据Cruz 等[20]描述的方法,在流变仪配备的圆筒(CC27)中缓慢加入16 mL 全豆豆浆样品,在25 °C,剪切速率范围为0.1~100 s−1的条件下测定,得到表观黏度曲线。

1.2.5.4 粒径 使用激光衍射粒度分析仪对全豆豆浆样品的粒径进行测定,用滴管将样品缓慢滴加于进样口,当折光率稳定在5%~8%时,开始检测分析。参考Feng 等[21]的方法设置折射率为1.57,吸收率为0.001,分散剂为去离子水(折射率为1.33)。每个样品平行测量三次,并以体积粒度分布的百分比表示。

1.2.5.5 贮藏稳定性 分别将三种不同温度保存的全豆豆浆取8 g 倒入已知重量的15 mL 离心管中,在25 °C 下,8000 r/min 离心20 min。弃去上层液体,倒置10 min,擦净管壁,称量离心管和沉淀质量,按照式(1)计算样品离心沉淀率SR(sedimentation rate)表征全豆豆浆稳定性,SR 值越大则稳定性越低[22]。

式中,m0为离心管质量,g;m1为样品质量,g;m2为离心后样品沉淀和离心管总重,g。

1.2.5.6 菌落总数测定 按照GB 4789.2-2016《食品微生物学检验 菌落总数测定》测定贮藏期间全豆豆浆的菌落总数。

1.2.5.7 保质期计算 根据《食品保质期通用指南》中的方法,按下式,分析计算全豆豆浆实际贮存环境参数下的保质期。

式 中,Q10为温差为10 °C的两个试验温度(T2和T1)下保质期的比率;θs(T1)为T1温度下试验得到的保质期;θs(T2)为T2温度下试验得到的保质期。

式中,θs(T)为实际贮存温度T 下的保质期;θs(T')为T'温度下加速破坏试验得到的保质期;ΔTa为试验温度与实际温度的差值(T'−T)。

1.3 数据处理

采用Excel 2019 和SPSS 25.0 统计分析软件对实验数据进行处理,P<0.05 认为具有统计学显著性,使用Origin 2020 软件对实验数据进行作图。

2 结果与分析

2.1 可溶性固形物含量对全豆豆浆品质的影响

2.1.1 可溶性固形物含量对全豆豆浆稳定性的影响

由图1 结果所示,含有不同固形物的豆浆具有不同稳定性。8%和9%可溶性固形物含量的全豆豆浆样品在离心过程中较为不稳定,出现样品管中下部透光率增大情况,而可溶性固形物含量为10%和11%的样品透光率几乎不变,在10%时最稳定。这可能是由于全豆豆浆中可溶性固形物含量增加,豆浆黏度随之增大[23],从而有利于体系保持稳定,表明样品保持均一稳定状态[24]。

图1 不同可溶性固形物含量全豆豆浆透光率指纹图Fig.1 Light transmittance fingerprint of whole soybean milk with different soluble solid content

2.1.2 可溶性固形物含量对全豆豆浆感官评价的影响 结果如表3,以可溶性固形物含量为8%的全豆豆浆样品为例,16 位评价员中有13 人对其色泽评价是“优”,3 人评价是“良”,“中”、“差”评价0 人,由此可以得到评语集:

表3 不同可溶性固形物含量全豆豆浆的感官评价结果Table 3 Sensory evaluation results of whole soybean milk with different soluble solids contents

对可溶性固形物含量为8%的样品,16 位评价员中有11 人对其气味评价是“优”,5 人评价是“良”,“中”、“差”评价0 人,由此可以得到气味评语集:

同理可得:

将该样品5 个方面感官评价结果建立因素集:

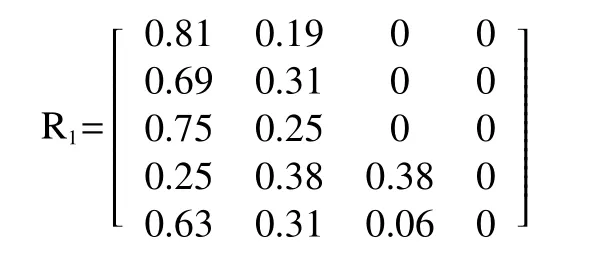

采用同样方法,其他3 个样品感官评价结果用模糊矩阵表示:

设定色泽、气味、润滑度、口感浓度、滋味5 个因素感官评价权重集:

计算可得:

根据感官评价特殊性,为使评分结果更加直观,对评价等级进行赋值:优为90 分、良为70 分、中为50 分、差为30 分,则全豆豆浆感官综合评价得分为。因此,不同可溶性固形物含量的全豆豆浆感官评分分别为:79.73,85.99,86.14,83.35。即感官优劣顺序为:10%>9%>11%>8%。

不同可溶性固形物含量的全豆豆浆样品在口感浓度方面评价结果差异最大,当全豆豆浆可溶性固形物含量为8%时普遍感觉口感浓度偏低,缺少豆浆应有醇厚感,且豆香味较为稀薄。综合稳定性及感官评价结果,选取可溶性固形物含量为9%、10%、11%三个水平进行正交试验。

2.2 高压射流磨处理压力对全豆豆浆品质的影响

2.2.1 高压射流磨处理压力对全豆豆浆稳定性的影响 由图2 结果可以看出,经0、30、60 MPa 压力下射流处理的全豆豆浆透光率变化较大,也出现样品管中下部透光率增大类似相分离情况,稳定性较差;而高压射流处理压力为90 MPa 和120 MPa的全豆豆浆在50 min 离心过程中透光率几乎不变,表明样品能够保持较好的稳定性。全豆豆浆在更高压力条件下具有更好的稳定性可能与全豆豆浆中颗粒粒径及体系黏度变化有关。

图2 不同高压射流磨处理压力全豆豆浆透光率指纹图Fig.2 Light transmittance fingerprint of whole soybean milkunder different pressure of the pilot-scale microfluidizer

2.2.2 高压射流磨处理压力对全豆豆浆感官评价的影响 根据上述2.1.2 计算方法,得到不同射流磨处理压力的全豆豆浆感官得分,如表4 所示,90 MPa处理所得样品的感官评分最高,其次为120、60、0、30 MPa。射流磨处理压力对全豆豆浆除色泽外各方面感官品质都有较大影响,未经射流磨处理(0 MPa)的全豆豆浆样品润滑度方面明显评分较低,说明其颗粒感较重、口感粗糙,同时口感浓度不佳。30 MPa处理全豆豆浆样品气味较平淡,缺少豆香味,口感浓度及滋味都较差。因此,综合选取射流磨处理压力为60、90、120 MPa 三个水平进行正交试验。

表4 不同射流磨处理压力全豆豆浆的感官评价结果Table 4 Sensory evaluation results of whole soybean milk under different ISMS pressures

2.2.3 高压射流磨处理压力对全豆豆浆粒径的影响如图3 粒径结果所示,全豆豆浆的粒径分布基本集中在0.1~400 μm,主要成分推测为0.1~1 μm的油脂单体[25],1~10 μm的油脂-蛋白结合体或者油脂聚结体[26−27],以及50~400 μm的纤维[28]、淀粉和其它多糖[29]组成的大颗粒。随着高压射流磨处理压力增大,50~400 μm的大颗粒体积向左偏移至10~100 μm,而0.1~1 μm 大小范围的颗粒体积分布基本不变,说明高压射流磨处理压力对纤维等大颗粒具有细化作用[30],对油脂单体等细小颗粒影响不大。根据粒径的结果推测,由于在更高压力处理条件下,全豆豆浆的粒径更小,可能使得全豆豆浆具有更好的稳定性。

图3 高压射流磨处理压力对全豆豆浆粒径分布的影响Fig.3 Effect of the pilot-scale microfluidizer pressure on particle size distribution of whole soybean milk

2.2.4 高压射流磨处理压力对全豆豆浆黏度的影响如图4 所示,全豆豆浆的表观黏度随剪切速率的增大而减小,呈现剪切稀化现象。随着高压射流磨处理压力的增加,全豆豆浆黏度越来越大。可能是因为升高的压力更大程度地降低了全豆豆浆粒径,导致分散相有效表面与体积比值的增大,增加了内摩擦,从而增加了样品的黏度值[31],即豆浆黏度与粒径负相关,与Vishwanathan 等[24]研究结果一致。另外,高压射流处理后的蛋白与多糖等的结构变化也会导致体系粘度的增加[32]。

图4 高压射流磨处理压力对全豆豆浆黏度的影响Fig.4 Effect of the pilot-scale microfluidizer pressure on viscosity of whole soybean milk

2.3 煮浆时间对全豆豆浆品质的影响

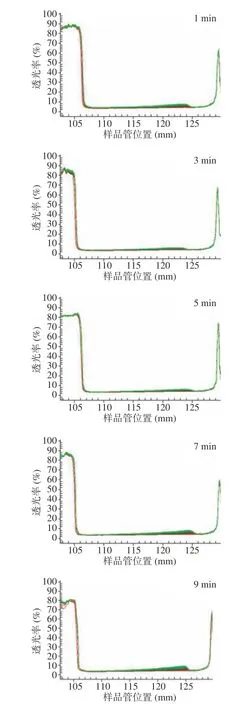

2.3.1 煮浆时间对全豆豆浆稳定性的影响 煮浆过程是豆浆生产工艺中不可或缺的工序,主要目的是钝化胰蛋白酶抑制剂等抗营养因子,确保产品安全,除去部分豆腥味及延长货架期[33]。如图5 显示,煮浆为9 min的全豆豆浆透光率变化最大,稳定性最差,这可能是由于长时间的高温煮浆过程会改变全豆豆浆中蛋白的构象以及影响全豆豆浆中粒子的相互作用。煮浆1 min 和7 min的样品在离心过程中也不稳定,出现样品管中下部透光率增大类似相分离情况,而煮浆时间为3 min 和5 min的全豆豆浆在离心前后透光率变化较小,表明稳定性较好。

图5 不同煮浆时间全豆豆浆透光率指纹图Fig.5 Effects of cooking time on finger pattern of whole soybean milk

2.3.2 煮浆时间对全豆豆浆感官评价的影响 根据上述2.1.2 计算方法,可以得到不同煮浆时间的全豆豆浆感官评分,如表5 所示,煮浆3 min 所得样品的感官评分最高,其次为7、5、1、9 min。全豆豆浆不同煮浆时间的样品在口感浓度方面感官评价结果差异最大,煮浆1 min 时间过短无法完全钝化豆浆中的脂氧合酶,口感一般。煮浆9 min的样品口感浓度最差,可能是由于过长时间热处理豆浆美拉德反应程度过多同时使得蛋白变性口感较差。因此,综合选取煮浆时间为3、5、7 min 三个水平进行正交试验。

表5 不同煮浆时间全豆豆浆的感官评价结果Table 5 Sensory evaluation results of whole soybean milk with different cooking time

2.4 白砂糖添加量对全豆豆浆感官品质的影响

根据2.1.2 计算方法,可以得到不同白砂糖添加量的全豆豆浆感官评分,如表6 所示,白砂糖添加量为4%的样品的感官评分最优,其次为 2%、6%、8%、0%。不同白砂糖添加量对全豆豆浆样品在滋味方面影响最大,添加一定白砂糖的样品的感官评分相较于原味的全豆豆浆更高,通过感官评价结果可以确定白砂糖最佳添加量为4%。

表6 不同白砂糖添加量全豆豆浆的感官评价结果Table 6 Sensory evaluation results of whole soybean milk with different added amount of granulated sugar

2.5 全豆豆浆生产工艺正交优化结果

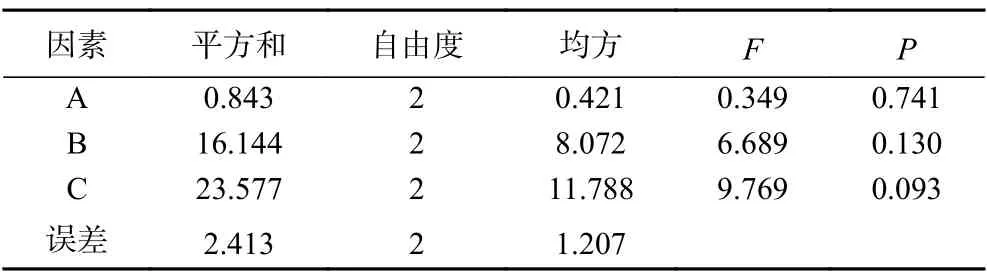

优质全豆豆浆产品外观应为乳白色或淡黄色,有一定光泽,组织状态均一稳定、沉淀少,嗅觉上豆香味浓郁无异味,口感细腻爽滑、无颗粒感,浓度醇厚适中,有豆浆固有滋味,甜度适宜。由表7 可看出,2 号试验感官评分最高,为87.62,最受到品评者的欢迎,7 号试验感官评分最低,为80.00,说明豆浆制作工艺最佳组合是A2B2C2,即豆浆加工工艺中,可溶性固形物含量10%(即豆水比约为1:8),射流磨处理压力为90 MPa,煮浆时间为5 min 时全豆豆浆的感官评分最高。从极差R 来看,C 因素的极差最大,其次是B,然后是A,表明制作工艺的关键因素中对豆浆感官品质的影响顺序依次为C>B>A,即对豆浆品质影响最大的是煮浆时间,其次是射流磨处理压力,可溶性固形物含量对全豆豆浆品质影响相对最小。

正交试验方差分析结果见表8。从表8 可以看出,感官评价影响主次因素依次为煮浆时间、射流磨处理压力、可溶性固形物,与表7 中R 值结果一致。

表7 全豆豆浆生产工艺正交试验极差分析结果Table 7 Orthogonal test range analysis table of whole soybean milk production process

表8 正交分析方差分析结果Table 8 The variance analysis table of orthogonal test

2.6 不同贮藏温度对全豆豆浆稳定性影响

通过自然沉降观察,4 °C 条件下贮藏的全豆豆浆样品90 d 内表观无沉淀分层现象。28 °C 贮藏的全豆豆浆样品在第60 d 可以观察到有少量脂肪上浮情况,类似“乳析”现象,第90 d 上浮脂肪厚度增加,但总体还是较为稳定,无明显沉淀。38 °C 贮藏的全豆豆浆样品在第30 d 就能观察到脂肪上浮现象,第60 d 上浮脂肪增多,在第90 d 上浮脂肪厚度不变,但可以观察到瓶身中部有明显断层现象,可能样品发生变质。同时,如图6 所示,同一贮藏时间下,不同贮藏温度间样品的沉淀率几乎没有显著变化,只有在贮藏10 d 和90 d 时,38 ℃的全豆豆浆沉淀率较4 ℃和28 ℃样品有所增加。同一贮藏温度下,随着贮藏时间的延长,全豆豆浆的离心沉淀率逐渐上升,在90 d时间内离心沉淀率最大,说明稳定性有所降低,可能是贮藏过程中蛋白质与纤维聚集成大颗粒沉降[34],或者脂肪聚成大液滴上浮,从而降低体系稳定性。

图6 全豆豆浆贮藏稳定性Fig.6 Storage stability of whole soybean milk

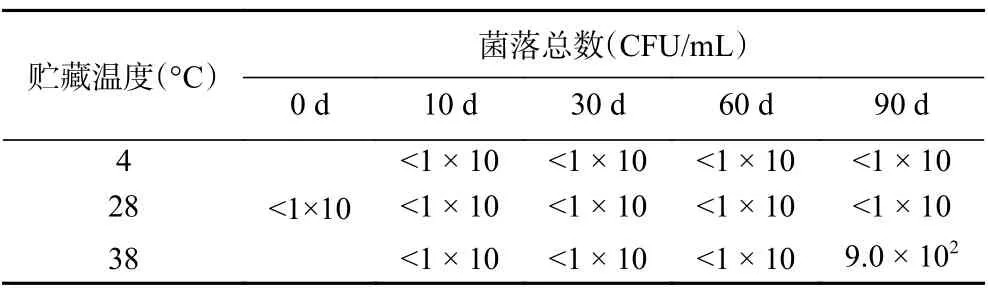

2.7 不同贮藏温度对全豆豆浆菌落总数的影响

表9 显示了在三种贮藏温度下全豆豆浆菌落总数的生长状况。根据国家标准GB 7101-2015 规定,豆浆中菌落总数须<100 CFU/mL。如表9 所示,全豆豆浆在4、28 °C 贮藏90 d,其菌落总数均小于10 CFU/mL,低于国家标准上限,豆浆品质无劣变仍处于新鲜状态,与Smith 等[35]报道结果类似。而38 °C样品贮藏至90 d,发现菌落总数己达900 CFU/mL,明显超过国家规定标准100 CFU/mL,说明38 °C 高温贮藏有助于微生物的大量生长繁殖,破坏豆浆食用安全性,同时消耗了豆浆中的大量的营养基质,以致豆浆失去食用价值。

表9 不同温度贮藏全豆豆浆菌落总数Table 9 Total colonies of whole soybean milk stored at different temperatures

2.8 全豆豆浆保质期预估计算

综合上述实验结果可以判断,全豆豆浆在38 °C贮藏至90 d 已发生劣变不可食用。因此,以38 °C保质期60 d,28 °C 保质期90 d 计算全豆豆浆样品保质期比率Q10。

以此推算,全豆豆浆实际常温(25 °C)贮存及冷藏(4 °C)贮存的保质期分别为:

即在实际常温(25 °C)贮存下,全豆豆浆保质期为3 个月,冷藏(4 °C)贮存,保质期为8 个月。

3 结论

本试验成功地使用高压射流磨系统制备了无需过滤与添加稳定剂即可自稳定的全豆豆浆。全豆豆浆最佳工艺为:料水比为1:8,90 MPa 射流磨处理压力,蒸汽加热煮浆95 °C、5 min,添加4%的白砂糖,最后经过145 °C、5 s 灭菌处理。结果表明在该工艺下生产得到的全豆豆浆感官评价得分最高,并且稳定性优异,制得的全豆豆浆在4 ℃贮藏条件下能保持较好的稳定性,且菌落总数符合调制豆浆产品国家标准,保质期预估在冷藏(4 °C)贮存下可达8 个月,实际常温(25 °C)贮存下可达3 个月,本研究结果可为豆制品加工行业提供一定的理论及实践指导。