包晶钢Q195方坯连铸结晶器液面波动原因分析与控制

2021-10-29郭勤宇李海张洪彪刘志勇邓齐根姚军

郭勤宇 李海 张洪彪 刘志勇 邓齐根 姚军

(芜湖新兴铸管有限责任公司炼钢厂 安徽芜湖 241002)

1 前言

连铸结晶器内钢水自由液面的波动行为对连铸坯质量有着严重的影响。当结晶器内自由液面发生剧烈的波动时,其保护渣的厚度分布将会发生改变,进而可能会导致钢液发生二次氧化以及保护渣发生卷渣现象,会导致铸坯质量下降。另外,钢液自由液面处的波动也是影响连铸坯的高拉速顺行和高质量产品生产的关键因素。如何合理的控制结晶器内钢/渣界面处的自由液面波动已越来越受到人们的重视[1]。包晶钢连铸结晶器钢水液面波动对生产的影响主要体现在[2]:(1)影响安全生产,使包晶钢连浇炉数降低,并且带来滑板漏钢的风险[3];(2)带来铸坯质量问题。在液面大幅波动的过程中易产生夹渣[4],在铸坯大幅降速的过程中易产生横裂,给铸坯质量控制带来严重的影响[5]。

在浇铸包晶钢Q195时,连铸结晶器钢水液面波动情况时有发生,液面波动严重时,波动幅度高达±20mm,给浇注顺行带来很大的影响。某厂平均每月因液面波动造成甩废774m,约182.3t。因此,分析包晶钢连铸结晶器钢水液面波动的影响因素并且采取相应措施加以控制,对于保证连铸现场的安全生产和提高铸坯质量具有重要意义。

2 铸机及生产情况介绍

2.1 Q195成分及生产工艺条件

本研究选取的包晶钢Q195钢种其主要化学成分如表1所示。

表1 Q195钢中主要成分/%

某炼钢厂2#连铸机(见表2)生产包晶钢Q195工艺流程为:120t LD转炉炼钢→120t LF炉精炼→CC(180mm×180mm)→CR。转炉采用高拉补吹,控制出钢成分:C≤0.06%、P≤0.030%,出钢加铝锭60kg/炉,白灰400kg;精炼采用电石脱氧,化渣剂适量及时调整渣况并保证精炼渣良好的流动性,精炼周期时间≤25min,精炼渣二元碱度R:2.5,(FeO)+(MnO)<1.2%,软吹时间≥5min。十机十流直弧形连铸机生产180mm×180mm方坯。

表2 连铸主要工艺技术参数

120t转炉、LF精炼炉与连铸机生产周期相匹配,在40min~50min内,连浇炉数约为20~25炉。

2.2 包晶钢生产数据统计

本研究针对研究现场2#连铸机的连铸生产进行。研究现场2#连铸机2019年-2020年4月份共浇铸钢水7588炉,其中包晶钢有1345炉,本文的分析基于此1345炉包晶钢。

现场对连铸结晶器钢水液面波动的判定方法为,液面波动幅度大于5mm就算作发生了液面波动。在研究现场2号连铸机2019年-2020年4月份浇铸的1345炉包晶钢中,发生连铸结晶器钢水液面波动的有252炉,下文中将连铸结晶器钢水液面波动简称为液面波动。

3 影响结晶器液面波动因素

3.1 钢液成分

不同钢种对结晶器液面波动的敏感性不同,这是由于钢中有些化学成分在一定条件下会发生反应,并且不同钢种的膨胀系数[6]和传热系数[7]区别也很大,都会影响液面的稳定性。钢水[C]质量分数对液面波动的影响可通过铁-碳相图(图1)所示包晶反应得到解释[8]。图1表明,包晶钢钢水在凝固过程中将发生包晶反应δ+L→γ,包晶反应转变的一个重要特点就是发生收缩,包括体积收缩和线收缩。δ铁的密度比γ铁小,δ→γ的转变会发生体积收缩,使得连铸过程中初生坯壳在靠近弯月面区域和角部区域的收缩不规则[9],造成坯壳生长不均匀,使进入二冷区扇形段的坯壳厚薄不均。在内部钢水静压力的作用下,坯壳于导辊间向外鼓出变形,即“鼓肚”,此时结晶器液面会下降,鼓肚的坯壳到达下一导辊时又被挤压回去,使液面上升,如此反复就形成了液面波动。

图1 铁-碳相图包晶反应区

钢水[C]质量分数在0.09%~0.17%的区间内时,由图1所示,钢水凝固过程为:L→L+δ→L+δ+γ→δ+γ→γ,研究表明,当钢水[C]质量分数在0.09%左右时,钢水由液体到固体的凝固收缩系数最大[10],坯壳生长的不均匀程度最大[11]。

3.2 钢水纯净度

钢水质量对液面波动的影响因素主要是钢水流动性,钢水流动性的主要影响因素为钢水纯洁度、温度;其中钢水纯洁度的影响较大且持续时间长,不易解决,对铸坯质量造成较大影响,严重时会造成大量的废品。通过调整合理的精炼渣组分、充分的精炼时间、合理的吹氩制度使夹杂充分上浮提高钢的洁净度。防止钢水二次氧化主要是指钢水在浇铸的过程中保护浇铸保护不好,钢水中的易氧化元素被氧化,造成钢水中的夹杂物增多,夹杂物在水口内壁聚集,导致钢流偏流,结晶器液面波动。另外,浇铸过程中,钢包转换时,前一包的钢包渣和后一包的引流砂会直接进入中包,开浇时钢流对中包覆盖剂的冲击造成卷渣,钢包在转换时中包液位会出现大的波动,易造成注流区漩涡和结晶器液面波动。

3.3 中包覆盖剂

中间包覆盖剂结壳后,会使塞棒和融化的中包覆盖剂粘合在一起,当塞棒根据液面情况自动动态调整开度时因粘合导致塞棒无法正常调整或调整时阻力大,调整不灵活,造成液面忽上忽下,从而导致液面波动增大。该类波动多数发生在连铸机存在溢流槽位置的流数,因其与大气直接接触,造成该流塞棒位置中包覆盖剂表面温度低,覆盖剂表面易结壳。

3.4 塞棒影响

塞棒对结晶器液面波动的影响主要有两个方面:一是塞棒安装精度,包括塞棒与水口的垂直对中情况、塞棒丝杠等连接部位的紧固情况;二是塞棒的耐侵蚀情况。在塞棒安装精度控制方面,通过塞棒丝杠上的球面垫进行调平,确保塞棒垂直对中水口,制定严格的验收制度和考核制度,定期检查,以确保塞棒的安装精度。另外,必须严格控制塞棒耐材质量,针对不同钢种采用不同材质的塞棒,确保塞棒有足够的耐侵蚀性和抗热振性。

Q195因碳含量低而钢水氧性强,塞棒材质组成为:头部MgO:58%,ZrO:5%,C:10%,钢水中氧与棒头中碳反应,使棒头侵蚀严重或不圆整造成液面波动。

3.5 结晶器流场

Teshima等人[12]引入了结晶器液面波动函数F,认为波高同F之间呈线性关系,当F值处于3~5范围时可得到较为理想的液面波动状态。波动函数F的定义如公式。

式中 ρ-钢液密度,kg/m3;

QL-浇铸速度,m3/s;

Ve-钢液流股到达窄面碰撞速度,m/s;

θ-钢水流股与结晶器窄面的碰撞角度,°;

D-碰撞点到结晶器液面的距离,m。

从式(1)可以看出,液面波动的大小与水口的尺寸形状、水口出口角度、水口浸入深度和水口出口流速(或拉速)密切相关。水口不对中、水口蓄流、水口两侧通钢量不均衡等现象均会影响结晶器内流场,从而导致结晶器液面出现波动。图2、3为Ansys Fluent模拟Q195水口内径40mm、出口角度0°、插入深度120mm、拉速1.4m/min时结晶器液面流场及温度场分布情况。

图2 结晶器液面流场分布图

3.6 冷却制度

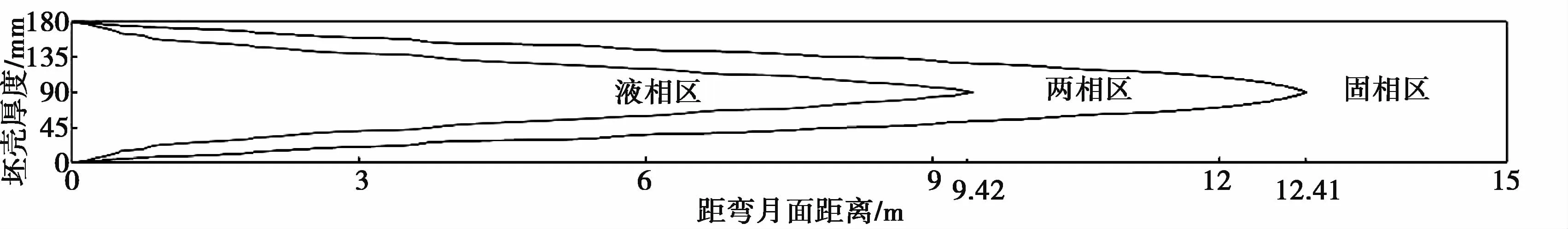

一般钢厂浇铸的钢种很多,若钢种冷却参数选择不当,坯壳在结晶器和扇形段中生长不均匀,铸坯产生鼓肚或者凝固末端位于矫直段,就会造成结晶器液面波动。如图4所示,由于坯壳内部钢液静压力的作用会在两对导辊间产生向外鼓出的变形,即所谓的“鼓肚”。当扇形段内坯壳出现鼓肚时结晶器液面会下降,有鼓肚的坯壳到达支撑辊时又被挤压回去,导致液面又会上升,如此反复就形成了液面波动。通过ProCAST软件,建立Q195连铸坯的凝固传热模型并导出铸坯的坯壳厚度变化曲线,经过处理,得到1.4m/min拉速下的液芯形貌如下图4所示。

图4 拉速1.4m/min时液芯形貌

4 结晶器液面波动控制措施

针对以上可能引起结晶器液面波动的原因,主要采取以下措施控制液面波动。

Q195因钢种特性存在包晶区,此类钢材易于在浇铸的时候出现液面波动的现象。[C]质量分数区间为0.075%~0.095%时液面波动最为严重[2],因此需控制Q195碳成分,尽量避开此区间。

转炉出钢采用0.5kg/t铝锭脱氧;LF精炼电石、碳化硅脱氧造黄白渣,控制精炼周期≥30min,软吹时间≥10min保证夹杂物充分上浮;在浇铸的过程中必须做好全程保护浇铸,确保浇铸过程中钢水的流动性。采用长水口浇铸,长水口碗用氩气保护。在连铸浇铸大包转换时,中包液位保持一定的液位高度对结晶器液位稳定具有很重要的影响。

图3 结晶器液面温度场分布图

中包渣面采用酸性覆盖剂+碳化稻壳双层覆盖,同时中包包盖抹泥,溢渣口岩棉覆盖,防止钢水温降大渣面结壳。中包采用铝碳质高氧抗侵蚀塞棒,结晶器采用包晶钢专用保护渣。控制注入结晶器内钢水的流量,使结晶器内钢水量保持稳定;降低钢水的过热度,以减小钢水与结晶器铜板的温差,并降低铸坯壳层的热应力和收缩应力,增加凝固速率,缓解液面波动,中间包加热技术可有效降低和稳定钢水的过热度;对浸入式水口的形状、插入深度、位置等进行优化后,改善了结晶器流场。

二冷强度对与包晶钢结晶器钢水液面波动密切相关的坯壳的非稳定鼓肚有重要影响,重点加强坯壳较薄的初期冷却强度有助于增加坯壳厚度,减弱坯壳的非稳定鼓肚[9-10]。结合数据分析,浇铸包晶钢时,结晶器采用弱冷,水量为115m3/L~120m3/L;二冷水量为0.9L/kg,以减小液面波动比例。具体工艺控制参数如表3所示。

表3 覆盖剂成分含量对比%

采取优化措施后,结晶器钢水液面波动量逐渐恢复到±3mm以内,铸坯降级改判率和废品大幅度下降,缺陷率从3.16%控制到0.65%以下。

表4 工艺控制参数

5 结论

1)包晶钢Q195钢水[C]成分、钢水纯净度、中包覆盖剂、塞棒材质、结晶器流场以及二冷制度均影响结晶器液面波动。

2)钢水[C]质量分数避开0.09%,提高钢水纯净度,使用FGJ-10中包覆盖剂、高氧塞棒,稳定结晶器流场,采用弱冷制度可降低液面波动。

3)采取优化措施后,结晶器钢水液面波动量逐渐恢复到±3mm以内,铸坯降级改判率和废品率大幅度下降,缺陷率从3.16%控制到0.65%以下。