冷连轧机组压下规程优化

2021-10-29尤天星瞿培磊陈孝明

尤天星 瞿培磊 陈孝明

(宝山钢铁股份有限公司 上海 201900)

1 前言

轧机振动问题一直是困扰板带生产企业的难题[1]。目前,大多数板带生产企业在遇到轧机振动问题时,首先考虑生产的连续性要求,会采用降速措施来保证轧制稳定进行[2]。因为轧机实施降速来消除轧机振动会大大降低带钢的生产效率,为此在保证生产效率的前提下,通过振动检测设备对轧机振动信号的收集与分析,可以准确找出轧机出现振动的来源,进而在出现振源的设备处添加衬板,能够有效增强轧机系统抵抗振动的能力[3]。实际轧制过程中不可避免的出现机构之间的冲击与碰撞,所以添加的衬板在使用一段时间后容易出现磨损,进而导致轧机再次振动。因此,如何在不降低轧制生产效率与增加成本费用的前提下,通过对轧制工艺参数的优化调节,来有效治理轧机振动问题,就成为实际现场亟待解决的难题。本文从板带生产轧制工艺角度出发,通过建立压下规程对振动的影响模型,提出了一套以振动防治为目标的压下规程优化技术,并将其运用到1730冷连轧机组,取得了很好效果。

2 振动机理及振动因子

轧机振动与轧制过程辊缝间的润滑状态密切相关[4]。若板带处于高速轧制状态,工作辊转动速度大,被工作辊卷入的乳化液流量多,使得辊缝处于过润滑状态,对应的摩擦系数较小,就会引起轧制过程打滑而造成轧机的自激振动;若板带轧制过程乳化液喷射流量不合理,造成辊缝处于欠润滑状态,轧制过程乳化液油膜的平均厚度小于稳定轧制所需的最小厚度,容易致使轧制过程润滑油膜发生破裂而引起摩擦系数急剧增大,进一步引起轧制压力的改变,也会导致轧机出现自激振动。

为了解决现场对轧机是否出现振动进行有效评判问题,针对不同钢种、不同规格的来料,在不同工况下建立一个统一的评判尺度标准,在大量现场试验与理论分析后,特提出振动因子ψi(i表示为轧机机架个数),来表征轧机是否处于振动状态,需要说明的是,对于冷连轧机组而言,只要有一个机架发生振动,轧机就处于振动状态。

式中:γi—轧制过程各机架中性角;

αi—轧制过程各机架咬入角。

通过现场大量数据统计分析,当中性角与咬入角重合相等,此时摩擦系数小,工作辊与带材之间极易发生打滑,进而引起轧机振动,所以定义该数值为轧制过润滑临界点ψ+i;当中性角为咬入角的一半,此时辊缝处的油膜易发生破裂,引起摩擦系数变大,导致轧制力发生波动,进一步引起轧机振动。因此,定义该数值为轧制欠润滑临界点时,轧制过程处于稳定状态,不会发生轧机自激振动。反之,振动因子超过这个数值区间,使得辊缝润滑状态处于过润滑状态,或者欠润滑状态,都会引起轧机发生振动。

3 规程对振动影响模型

为了便于分析,选取冷连轧机组第5机架的轧机振动模型进行简化,将上工作辊、上中间辊、上支承辊、上机架和下工作辊、下中间辊、下支承辊、下机架分别视为一个整体给予考虑,两组的质量都M,刚度都为K,阻尼都为C,且上下对称。这样,轧机两自由度振动模型如图1所示。

根据图1列出辊系振动方程

图1 轧机两自由度振动模型

式中:Z—工作辊系位移;

ΔP—轧制压力变化量。

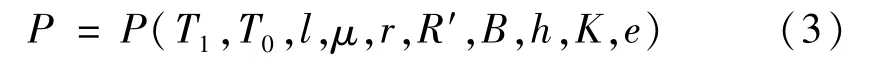

由轧制原理可知,轧制压力P与前张力T1、后张力T0、接触弧长l、摩擦系数μ、压下率r、工作辊压扁半径R′、轧件宽度B、带材入口厚度h、变形抗力K、应变速率e有关,因此,轧制压力可以写成如式(3)隐函数的形式。

根据泰勒公式可将轧制压力的隐函数表达式展开如式(4):

考虑带材实际轧制出现振动的过程中,带材入口厚度h由热轧来料决定不会发生变化。在轧件忽略宽展的前提下,轧件宽度B也不发生变化,而前张力T1、后张力T0,接触弧长l、摩擦系数μ、变形抗力K、应变速率e都是Z的函数,只有压下率r与轧机振动实际相关。因此,上式可以简化成(5):

又根据现场数据分析,可设轧机振动的波形为余弦波如式(7)所示:

则带钢出口厚度波动为:

通过对式(11)分析可知,压下量变化会致使轧机振动方程中系统的刚度变大。对于确定的轧机系统而言,系统的刚度越大,轧机系统就越稳定,也就是说轧机振动现象发生的概率就越小;反之,系统的刚度越小,轧机系统越不稳定,发生轧机振动的概率也就越大。因此,对于冷连轧机组一个特定的轧制过程而言,在出入口厚度、轧制速度、张力制度以及工艺润滑制度已知的情况下,可以通过改变该工况下的压下规程来改善各个机架自激振动发生的概率。

4 技术开发

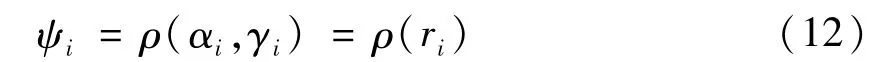

在一个特定的轧制过程中轧制力、前后张力、轧辊压扁半径与摩擦系数均为已知的前提下,中性角γi只与压下量ri有关,因此,中性角可以写成压下量的函数,即γi=ρ(ri)。由咬入角αi公式可知,在轧辊压扁半径确定,来料厚度一定的前提下,咬入角可以写成压下量的函数,即αi=ρ(ri)。

根据振动因子定义,可以将振动因子写成以咬入角与中性角为变量的函数,又因为咬入角与中性角都是压下量的函数,所以振动因子可以进一步化简为式(12):

根据上一节分析可知,要想保证板带轧制过程轧机稳定不发生振动,就要将实际振动因子控制在过润滑临界点对应的振动因子与欠润滑临界点对应的振动因子中间,并且向最优振动因子靠近,根据实际生产数据统计最优振动因子值为过润滑临界点振动因子与欠润滑临界点振动因子之和的一半,即

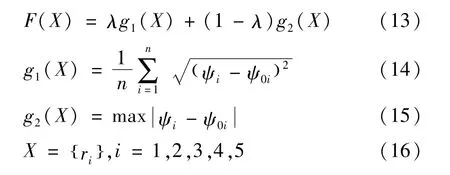

因此,以振动防治为目标的压下规程优化目标函数可以定义为:

这样,整个优化过程可以描述为:寻找一组合适的各道次压下量,使得F(X)最小。通过鲍威尔寻优可以快速得到优化结果。需要说明的是,优化目标函数中包含两部分,第一部分考虑了各机架振动因子的平均值接近最优振动因子,第二部分保证了单个机架的振动因子也要满足尽可能接近最优振动因子。二者都不可或缺,才能保证优化出来的结果满足条件。

5 1730冷连轧机应用

为了分析压下规程优化技术对振动防治的效果,本文选取1730冷连轧机组生产过程中典型规格的易出现轧机振动的带钢产品运用本文开发的技术对其压下规程进行优化。压下规程优化前后的结果如表1所示,从表1中可以看出压下规程优化前,第四、五机架发生振动概率较大分别为8.2%和22.8%,而经过压下规程优化重新设定之后,第四、五机架发生振动的概率为0.5%和1.2%,其中第四机架振动概率下降了93.9%,第五机架振动概率下降了94.7%。因此,采用压下规程优化技术可以有效治理1730冷连轧机组的振动问题,大大减少振动发生概率。

表1 压下规程优化前后对比

6 结论

从辊缝润滑状态角度对轧机振动机理进行分析,在提出振动因子的基础上,建立了冷连轧机组压下规程对振动的影响模型,同时开发了一套以振动抑制为防治目标的压下规程优化技术,并将其运用到冷连轧机组的薄宽料的实际生产中,大大就减少了冷连轧机组第4、5机架发生振动的概率,提高了生产的稳定性,为现场创造了较大的经济利益,具有进一步推广应用价值。