轧机油气润滑供油系统改进

2021-10-29周晟

周晟

(马鞍山钢铁股份有限公司冷轧总厂 安徽马鞍山 243000)

1 前言

在轧钢设备润滑中,采用润滑脂的作用除了可以起润滑作用外,大部分是起密封作用的,防止杂质进入配合面造成更大磨损。润滑脂在长期使用后或在高温烘烤下会发生老化现象,润滑性能逐渐下降,轴承的磨损也随之增大。密封圈如果润滑不良也会引起磨损,而且还会导致润滑脂老化和运转过程中的密封效果降低,造成轴承座被冷却水或乳化液侵入,降低轴承使用寿命。润滑脂还可能会从密封处被挤出掉落到钢板表面,影响钢板的表面质量;同时冷却水或乳化液会被掉落的润滑脂污染,增加了废水处理难度,乳化液也会受到严重影响。在轧机上采用油气润滑技术可以避免采用润滑脂的不足之处,而且能够达到较好的润滑效果[1-2]。

油气润滑装置的使用可以将轴承寿命提高到12个月以上,油耗非常小,润滑油要求不高,所以油气润滑对于轧钢设备是最经济有效的润滑方式。油气润滑的应用开始是从一些工况恶劣的场合,油气润滑在冶金设备上的使用主要是针对其它润滑方式很难解决的问题,比如高速轧机的滚动导卫易烧毁的问题。随后逐步扩展到了其它领域,尤其适合工况恶劣的设备[3-5]。随着钢铁产业的发展,轧机设备正向着高速、重载、高强度、高刚度和连轧化的方向迅速发展,因此对轧机轴承的润滑最佳供油量以及系统的可靠性要求也越来越高[6-7]。

在达到润滑的同时,解决所述问题而采用油气润滑系统对850热连轧轧辊及辊道完成润滑,主要介绍了系统原理以及供油系统的改进设计。

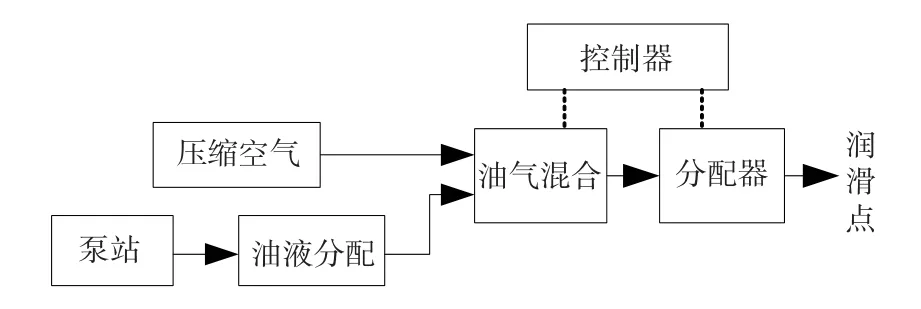

2 油气润滑系统原理

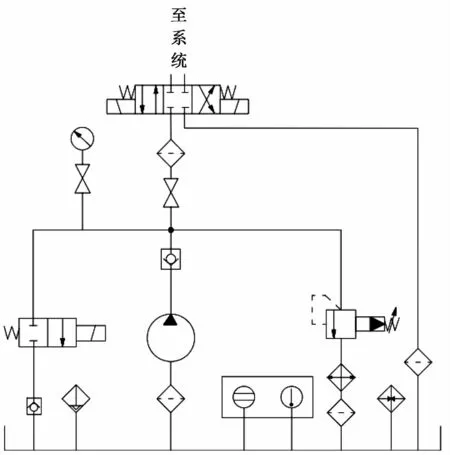

油气润滑系统原理如图1所示。供油系统提供润滑油到系统管路,润滑油首先被油液分配器分配成若干部分后进入混合器,空气压缩机将压缩空气输入油气混合器,在控制器的作用下与润滑油混合,流动方式为紊流。进入混合块内部的润滑油在压缩空气的连续作用下通过管路进入各个需要润滑的模块,然后进入各级分配器,油气被输送到需要润滑的轴承,最终在轴承上形成润滑油膜,达到润滑的目的[8]。

图1 油气润滑系统示意图

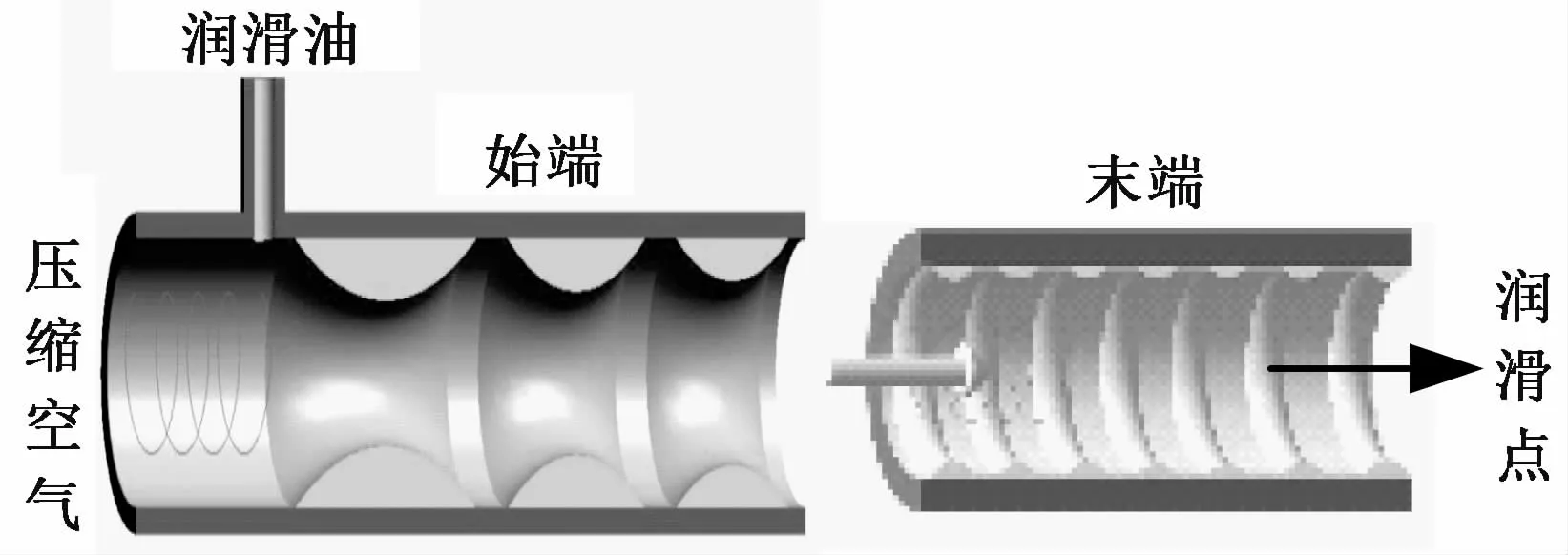

整个润滑系统工作过程是将供油系统输送的润滑油和压缩空气进行混合,使气液两相流形成湍流状,再将油气混合两相流输送至需要润滑的部位[9]。气液两相流成型原理如图2所示。

图2 气液两相流成型示意图

3 设备润滑点分析

采用油气润滑的850热连轧机轧辊及辊道,需要润滑F2-F7六个轧机的轧辊和输出辊道所有轧辊。其中每台轧机有2个工作辊和2个支承辊,每个工作辊上装有2个四列圆柱滚子轴承和2个双列圆锥滚子轴承,每个支撑辊上又有2个四列圆柱滚子轴承和2个双列圆锥滚子轴承,所以由此计算,轧机部分共有96个轴承需要润滑。

轧机的每个轧辊轴承排列为两侧各有1个圆锥滚子轴承和1个圆柱滚子轴承,其中圆柱滚子轴承中每2个圆柱辊子采用一个润滑点,圆锥滚子轴承中也是每2个圆锥滚子采用一个润滑点,所以每个轧辊需要6个润滑点,得知F2-F7六个轧机共需144个润滑点。在带材的输出辊道,辊子数量为90,每个辊子需要2个轴承,整个输出辊道共180个轴承,输出辊道的所有轴承都需要润滑,而且每个辊子需要2个润滑点,由此可知输出辊道共需180个润滑点。

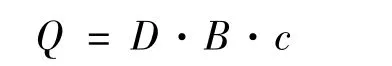

综上,850热连轧轧辊及辊道共有324个润滑点,用于计算所需润滑部件采用油气润滑时的轴承每小时的耗油量公式如下[10]。

式中:D—轴承外圈直径,mm;

B—轴承的列宽,mm;

c—润滑系数,取值0.00003~0.00005。

代入数据可得到此轧机的油气润滑系统需要润滑油量约为0.489L/h。

4 供油系统分析

供油系统是油气润滑系统的重要部件之一,对润滑油的供油量、温度和粘度有着重大影响。所以在油气润滑系统的工作过程中,润滑油供油系统的作用非常关键。油气润滑系统为了保证润滑油的动力学粘度,必须控制润滑油的油温在20℃至40℃之间[11]。在冬季室温不足15℃时,油气润滑系统供油泵站在开机运转前需要对油箱油液进行加热和油温控制,才能保证良好的润滑效果。

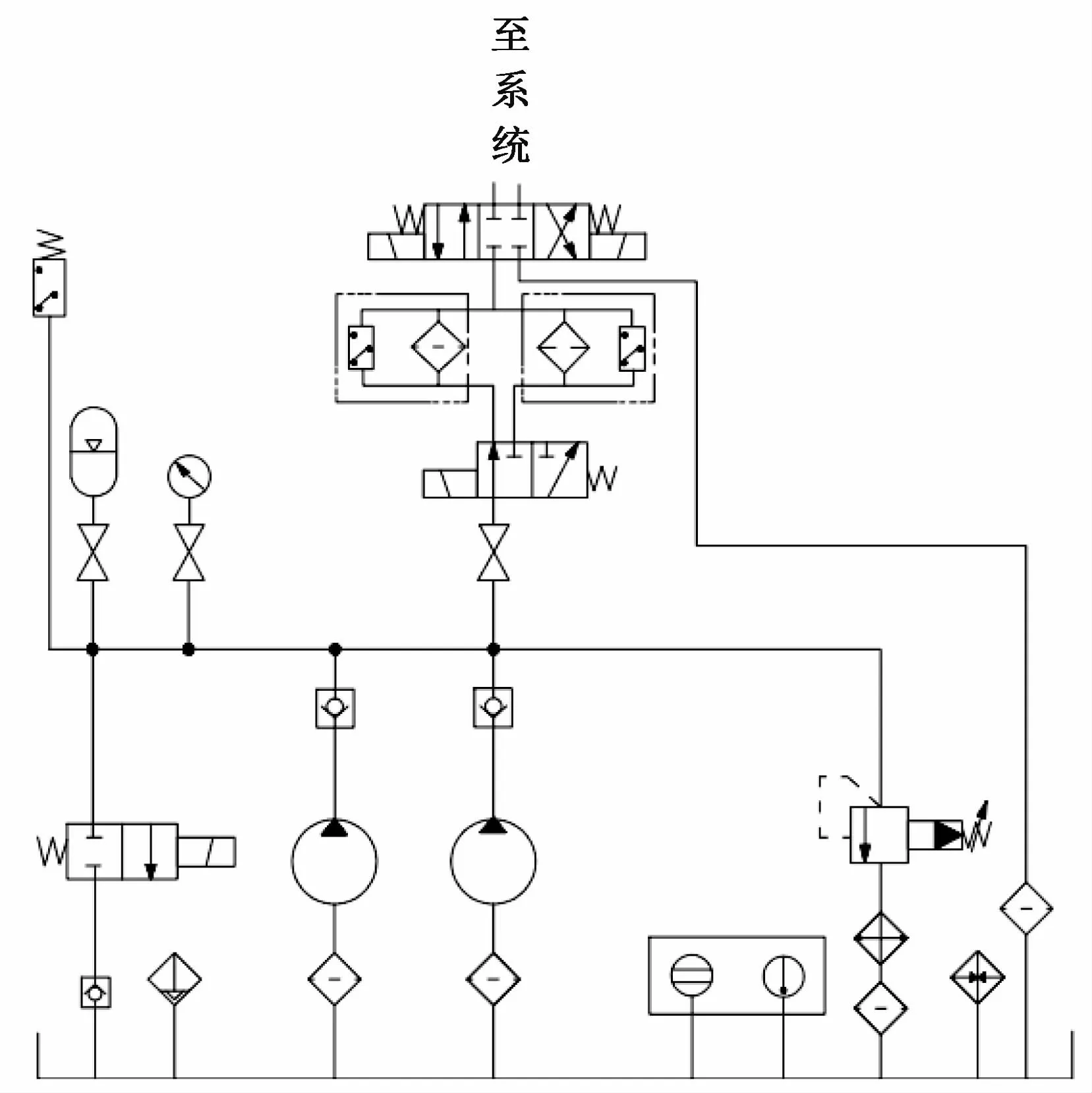

某企业850轧机油气润滑系统的原供油系统如图3,采用单泵供油,电机与液压泵需要连续运转供油,一旦润滑油泵出现故障,则需要停产维修,而且泵出口过滤器一旦达到纳垢容量,需要停机进行清洗或更换滤芯,严重影响生产效率。

图3 原泵站系统原理

5 改进设计

5.1 供油系统改进

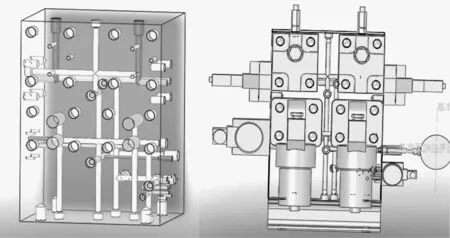

经过分析,为了提高油气润滑供油系统的可靠性和节能减排,重新设计供油泵站系统,改进后的泵站系统如图4所示,油气润滑系统的耗油量很小,因此根据所需流量计算,油箱的有效容积选择为180L。系统液压泵采用一工一备方案,在一套装备发生意外时,另一套装备可即时启用,不影响轧机的工作。

图4 改进的供油系统

此系统采用双联过滤器,通过二位三通换向阀可以实现自动切换,可以在清洗过滤器时不必停车,保证其可以连续工作。为了节能减排和提高液压泵及电机寿命,增设了蓄能器,这样泵可以采取间歇供油。

蓄能器可以对泵在短时间所提供的润滑油进行储存,并在泵停歇的时间里缓慢的释放润滑油,可以保持系统的压力在要求的工作范围内,切换动作由压力继电器进行控制。由于系统的所需润滑油量为0.489L/h,所以选取容积为2.5L的蓄能器,这样可以实现在泵停歇约5小时内系统能有持续的供油及稳定的压力。

5.2 集成块设计

由于供油系统采用两个泵供油,液压元件较分散,为减少集成块的数量和尺寸,将泵站系统集成为一阀块。因为元件数量多,造成阀块高度较高,不易在四角加螺钉固定,所以在底面加四螺纹孔,将阀固定在底板上,再将底板安装再油箱上,这样拆卸十分方便。在设计集成块时,要避免集成块上的液压件互相干涉和影响安装紧固程度,所以,要注意留够液压件间的间隙以及集成块高度。

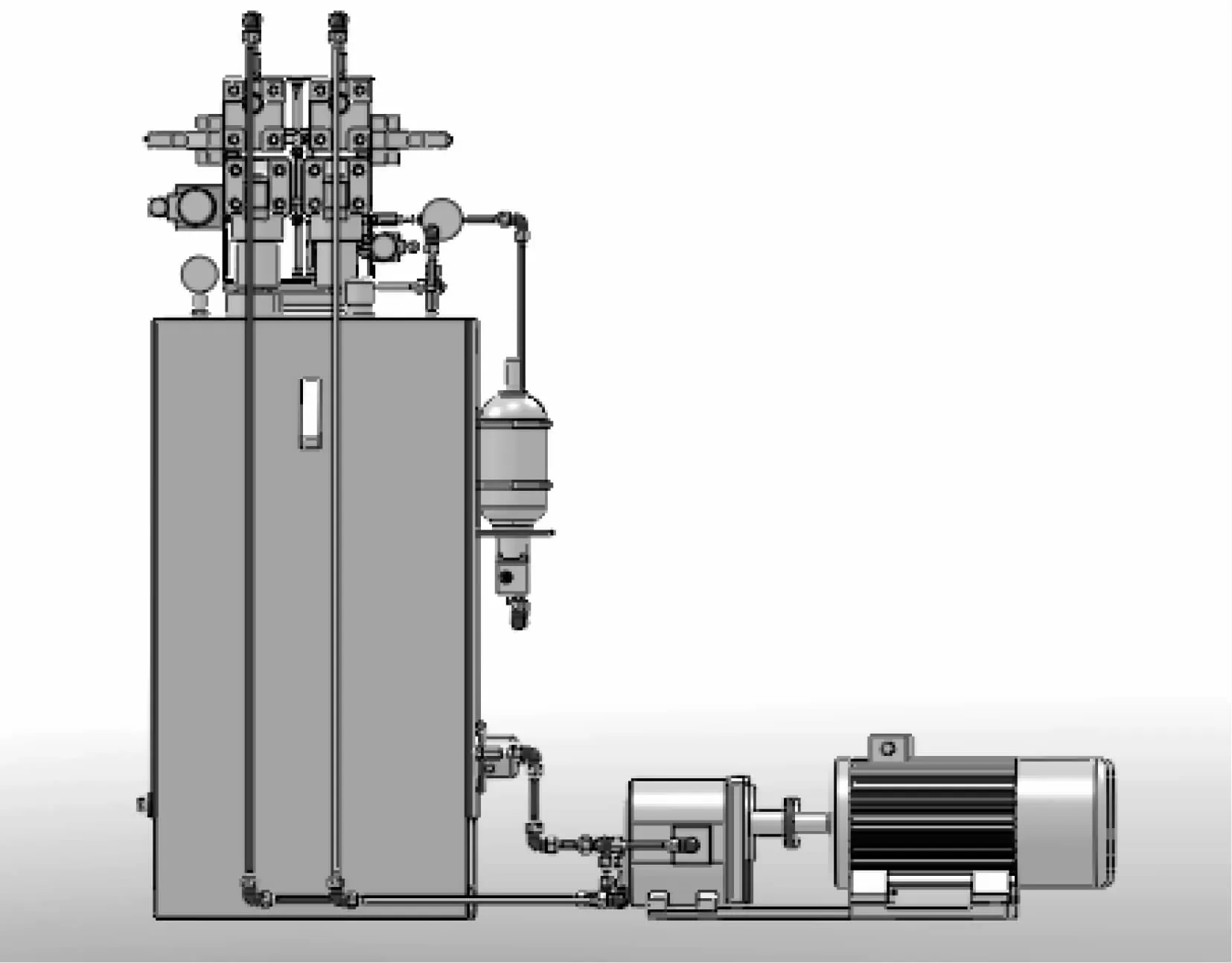

采用SolidWorks设计得出集成块和装配后实体模型如图5所示,液压元件以连接板为准,孔道相通的液压元件能布置在同一水平面或在直径的范围内,可以避免垂直中间的轴孔加工。供油系统整体模型如图6所示,为了防止机械振动传给油箱和管路,泵装置与外界的一切连接都该是弹性的,即泵的吸油管中装设橡胶补偿接管,出油管和泄油管中靠近泵的—段用软管,泵与电动机组件的底座与箱顶或机架之间装设橡胶减振器。绘制泵站、油箱、阀块过程中采用软件Solidworks进行三维制图转化成CAD图,此方法可以避免干涉以及二维图空间投影的繁琐。

图5 集成块及装配三维模型

图6 供油系统模型

6 结论

本文通过对油气润滑原理以及传统泵站系统分析,提出了改进的泵站系统,可以保证油气润滑的稳定性。油气润滑系统供油泵站采用双泵供油可以提高油气润滑供油系统的可靠性;双泵供油和蓄能器间歇供油可以达到节能减排和提高泵和电机寿命,此套设计方案可以为其他设备油气润滑供油系统设计提供参考。