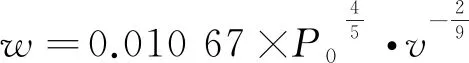

选择性激光熔覆快速成形工艺过程能效分析与优化

2021-10-28万可谦杨钦文

肖 罡,高 彬,韩 燕,万可谦,杨钦文,2

(1.江西科骏实业有限公司,南昌 330100;2.湖南大学,汽车车身先进设计制造国家重点实验室,长沙 410082;3.江西应用科技学院,工程技术协同创新中心,南昌 330100;4.九江职业技术学院机械工程学院,九江 332007)

0 引 言

选择性激光熔覆(Selective Laser Melting, SLM)增材制造技术在材料快速成形与表面改性等成形制造相关领域具有良好的发展前景[1-2],已经在航空航天、医疗卫生、运输交通等诸多行业得到广泛应用[3]。在全球面临能源危机的今天,可持续发展始终是热点话题。如何实现SLM系统工作全过程能耗与能效的定量表征,给出合理的工作流程与工艺参数优化方法,并最终实现能效最优控制,对该领域的可持续发展具有重要意义。

当前对于SLM系统能耗的影响因素研究备受关注。常规研究思路是借助MATLAB等仿真平台,基于SLM系统的能耗分析开发出与其工作流程相匹配的能耗预测仿真工具,对能耗进行仿真分析,再通过试验进行验证[4-5]。研究表明,增材制造工艺影响着SLM系统的能耗,相比于只对单个零部件成形加工,同时对多个零部件进行增材制造可节能52%[5]。加工材料的能量吸收效率是能耗的影响因素之一,与材料的表面结构、孔隙率等特性有关;综合以上特性可通过数学模型预测系统工作的能耗[6]。系统能耗与加工成品的力学性能存在正相关影响,但对加工成品的密度影响较小;在保证成品力学性能和密度的前提下,选取合适的工艺参数是降低能耗的有效方法[7]。因此,研究工艺参数与能耗之间的关系,特别是二者之间的定量关系,可以为工艺参数的优化提供参考。

目前,SLM系统的能耗研究多以系统能耗预测与量化表征为主,能耗预测计算大多基于宏观状态下系统各模块额定功率与对应工作时间的在线测量[8],尚未建立起系统能耗与工艺参数之间的定量关系。为此,作者通过建立系统工艺参数、熔覆道尺寸、工作时间以及系统比能耗之间的数学关系,结合遗传算法提出一种针对SLM系统的能效优化策略,并以SLM加工蜂窝型结构工件为例探究最优的成形工艺方案。

1 系统能效分析模型构建

1.1 系统能耗构成

SLM系统的总能耗由激光成形子系统、成形辅助子系统和工作台运动控制模块等3个子系统能耗构成。激光成形子系统包括铺粉模块和激光熔覆模块,成形辅助子系统包括数控模块、照明模块、冷却模块和保护气体输送模块。系统总能耗公式为

E=Ep+El+Es+Em+Ec+Eg+Etab

(1)

式中:E为总能耗;Ep为铺粉模块能耗;E1为激光熔覆模块能耗;Es为数控模块能耗;Em为照明模块能耗;Ec为冷却模块能耗;Eg为保护气体输送模块能耗;Etab为工作台运动控制模块能耗。

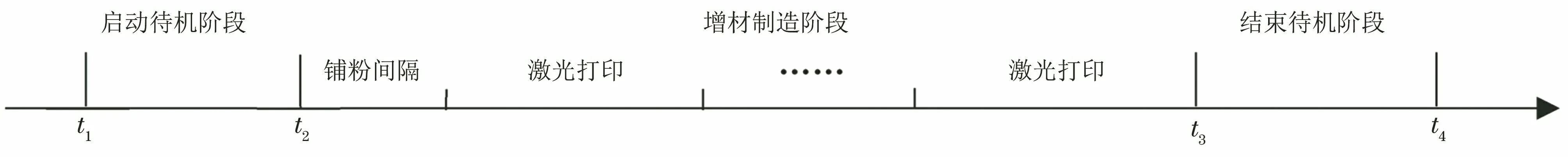

系统工作流程如图1所示:设备开启后铺粉模块进行铺粉操作,然后由数控模块控制激光发射器的光束按照预定轨迹进行扫描,然后继续铺粉,进而逐层堆垛直至加工完成。其中t1为装备开启时间,t2为进入增材制造阶段时间,t3为进入结束待机阶段时间,t4为装备关机时间。因而,系统总能耗又可表示为

图1 系统全工作流程阶段划分示意Fig.1 Working stage division diagram of system in the whole workflow

E=Ew+Ea+Ev

(2)

式中:Ew,Ea,Ev分别为启动待机阶段、增材制造阶段(铺粉+激光打印)和结束待机阶段的能耗。

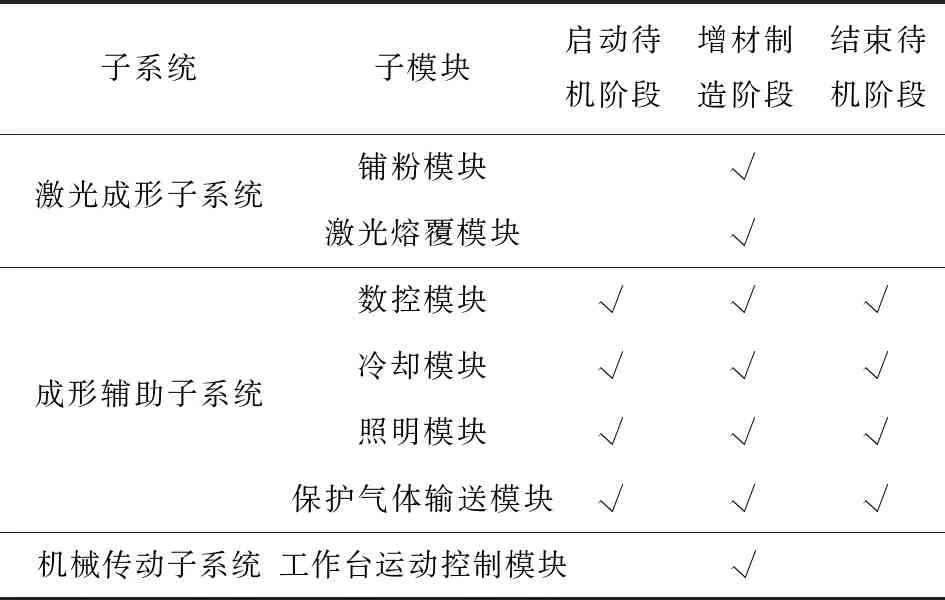

每个工作阶段都存在多个子系统与模块同时工作的情况,其能耗的构成也呈现多样化,因而分析每一个工作阶段的具体能耗构成是求取系统总能耗的前提。系统各部分能耗产生阶段如表1所示。

表1 SLM系统各模块在工艺流程各阶段的工作状况

1.2 系统能耗模型构建

1.2.1 起步与结束阶段能耗模型

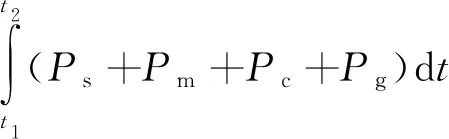

自开机起,系统进入启动待机阶段。此时,成形辅助子系统启动,保护气体输送模块将氮气等惰性保护气体输入工作空间以形成无氧环境,防止工件在加工过程中氧化。激光熔覆模块中的激光发射器定位到加工路径的起点位置。在此过程中,能耗主要来源于数控模块、照明模块、冷却模块与保护气体输送模块,其功率分别为Ps,Pm,Pc,Pg。因此启动待机阶段的总能耗计算公式为

Ew=Esw+Emw+Ecw+Egw=

(3)

式中:Esw为启动待机阶段的数控模块能耗;Emw为启动待机阶段的照明模块能耗;Ecw为启动待机阶段的冷却模块能耗;Egw为启动待机阶段的保护气体输送模块能耗。

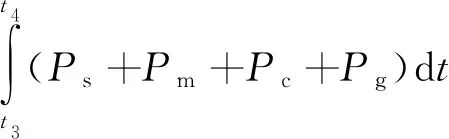

当增材制造阶段完成,系统进入结束待机阶段时,成形辅助子系统中各工作模块逐渐停止工作,此阶段的能耗计算公式为

Ev=Esv+Emv+Ecv+Egv=

(4)

式中:Esv为结束待机阶段的数控模块能耗;Emv为结束待机阶段的照明模块能耗;Ecv为结束待机阶段的冷却模块能耗;Egv为结束待机阶段的保护气体输送模块能耗。

1.2.2 增材制造阶段能耗模型

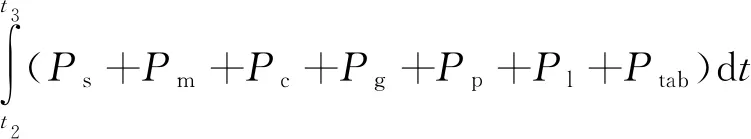

当进入增材制造阶段时,所有子系统模块均投入工作,因此增材制造阶段的总能耗为

Ea=Esa+Ema+Eca+Ega+Ep+El+Etab=

(5)

式中:Esa为增材制造阶段的数控系统能耗;Ema为增材制造阶段的照明模块能耗;Eca为增材制造阶段的冷却模块能耗;Ega为增材制造阶段的保护气体输送模块能耗;Pp,Pl,Ptab分别为铺粉模块、激光熔覆模块和工作台运动控制模块的功率。

为了完成材料的逐层积累,在每一层的激光扫描之前需要先铺一层粉末材料,激光扫描过后,粉末熔化并凝固,以此实现工件的堆垛成形。铺粉模块的总能耗为

Ep=Pp·tps·n

(6)

式中:tps为每铺一层粉末所需的时间;n为增材加工的层数。

在增材加工过程中激光熔覆模块的能耗为待机能耗Elw、熔覆能耗Elm、层间停隔能耗Eld之和[8],即

El=Elw+Elm+Eld=Plw·tlw+Plm·tlm+Pld·tld

(7)

式中:Plw为激光熔覆模块待机功率;Plm为激光熔覆功率;Pld为层间停隔功率;tlw为激光熔覆模块待机时间;tlm为激光熔覆时间;tld为层间停隔时间。

层间停隔时间可近似等于铺粉模块每铺一层粉所需的时间,熔覆功率Plm即为激光输入功率P0。为了使铺粉模块正常运行,工件上表面需要与铺粉装置的粉末出口位置平面保持平行,因此在每熔覆完一层材料后,工作台需要下降一定的高度。工作台的总体下降高度由工件在增材堆垛方向上的高度决定,所以工作台运动控制模块的能耗Etab与工件的形状和尺寸有关。

1.3 工件成形路径建模

1.3.1 规则立方成形路径建模

在增材加工过程中,为了使熔覆道的宽度与高度尽量均匀,激光扫描是匀速进行的。因此只要知道熔覆道的总长度,即激光扫描路径的总长度,便可以计算得出激光扫描的工作时间;对于规则立方结构的工件,可以根据工件各轴向尺寸与熔覆道尺寸计算出激光扫描路径的总长度。

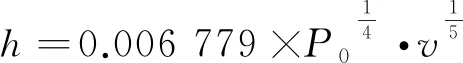

如图2所示:假定激光均沿y轴方向扫描,沿x轴方向平移,沿z轴方向堆垛;工件在x轴方向上的宽度为W,y轴方向上的长度为L,z轴方向上的高度为H,在z轴方向上堆垛层数为n,每层熔覆道数为m。

图2 激光熔覆扫描路径和工件尺寸示意Fig.2 Diagram of laser melting scanning path and workpiece size

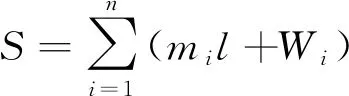

每条熔覆道的宽度为w,长度为l,高度为h,深度为d,横向(x轴方向)熔覆道重合长度为cx,纵向(z轴方向)熔覆道重合高度为cz,铺粉层厚度为hs,如图3所示。

图3 熔覆道尺寸示意Fig.3 Diagram of cladding channel dimensions: (a) horizontal direction and (b) vertical direction

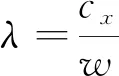

x轴方向的搭接率λ是指两道熔覆道在x轴方向上的重合长度占单条熔覆道宽度的比率,即:

(8)

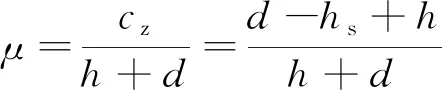

z轴方向的搭接率μ是指两道熔覆道在z轴方

向上的重合高度占单条熔覆道总高度的比率,而z轴方向的重合高度由熔池的高度、深度以及铺粉层厚度决定,熔覆道的总高度必须大于铺粉层厚度,因此μ的计算公式为

(9)

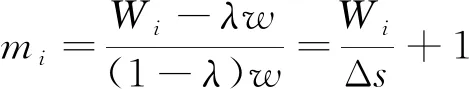

规则立方结构的熔覆层总宽度与工件宽度W相等,也近似等于单层激光扫描间距之和,因此单层熔覆道数计算公式为

(10)

式中:mi为第i层的熔覆道数;Wi为第i层的最大实体宽度;Δs为激光扫描间距。

熔覆层总高度与工件高度H相等,因此熔覆层数计算公式为

(11)

则激光扫描总路径长度S的计算公式为

(12)

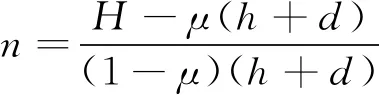

1.3.2 非对称性成形路径建模

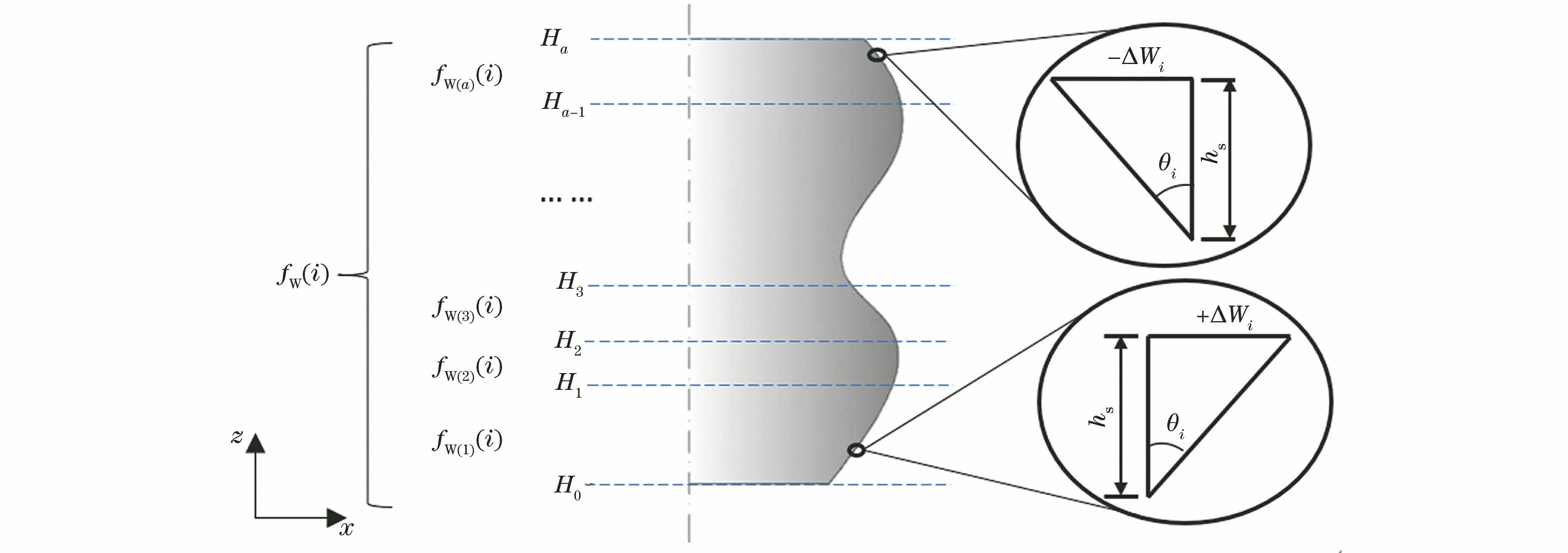

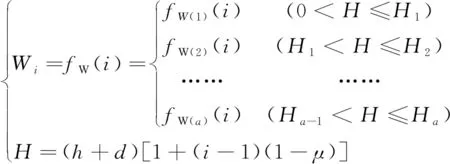

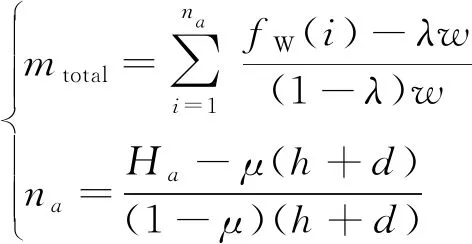

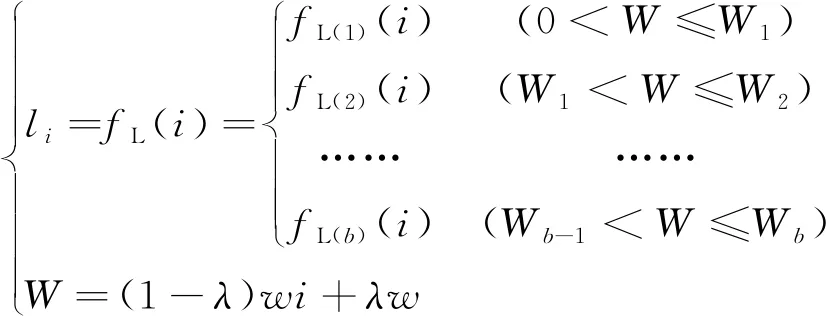

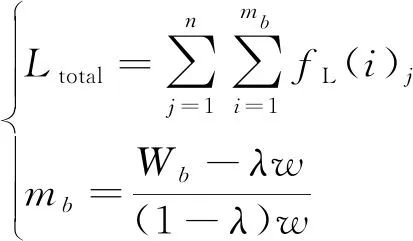

在非对称性工件中,每一层的实体宽度可能各不相同。对于既定形状与尺寸的工件,某一层在x轴方向的最大实体宽度由其所在层数决定。在堆垛方向上,工件某些高度区域的最大实体宽度与所在高度呈正比或反比的线性关系,因此将工件划分成不同函数区域,如图4所示,则宽度函数为

图4 不规则工件在z轴方向的宽度函数划分Fig.4 Width piecewise functions in z direction of irregular workpiece

(13)

式中:fW(a)为第a阶段的实体宽度函数;Ha为工件在第a阶段上边界的高度。

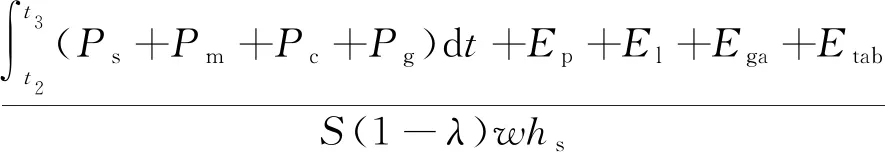

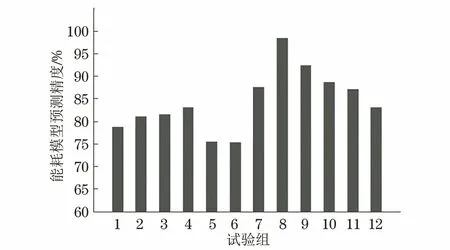

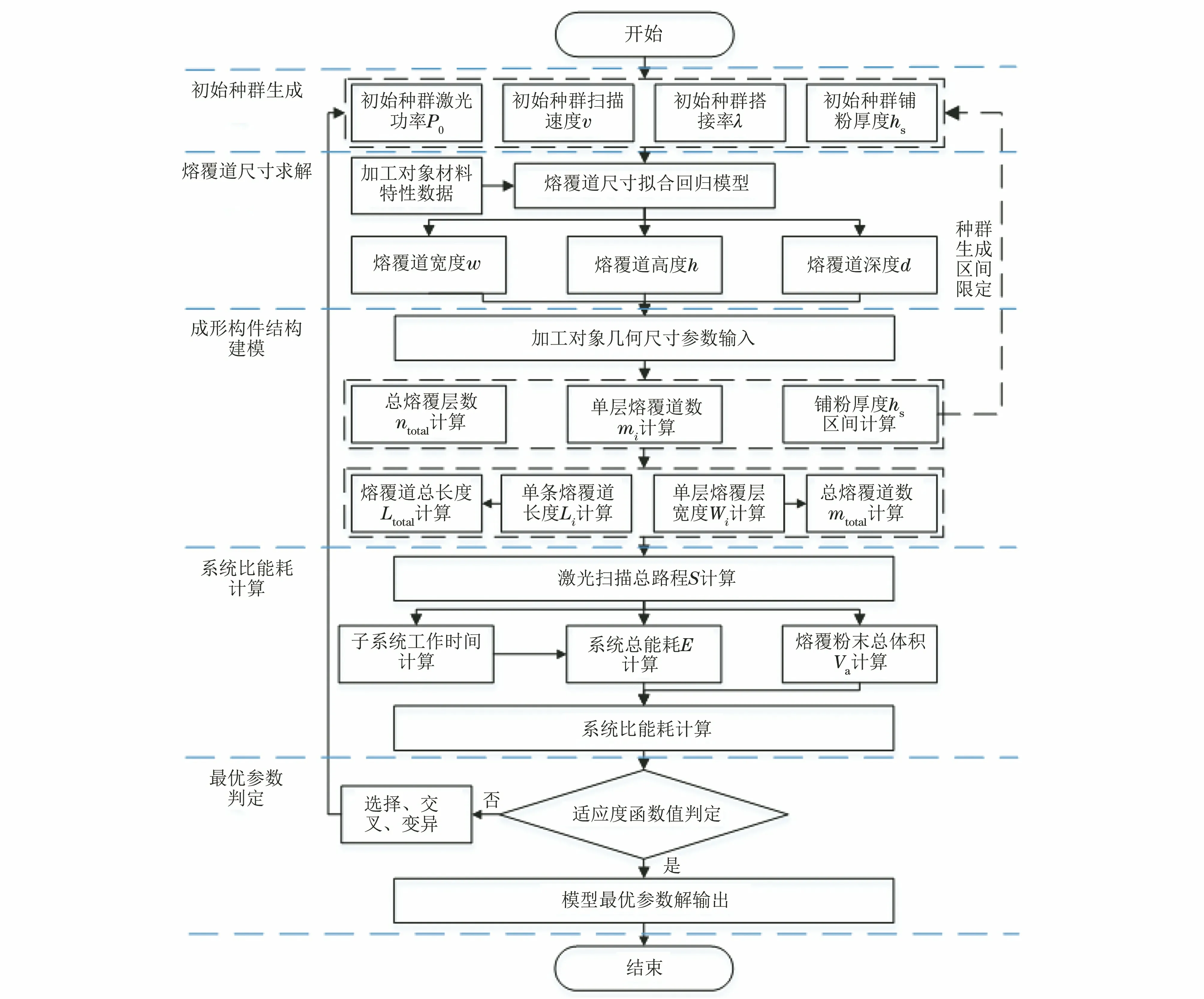

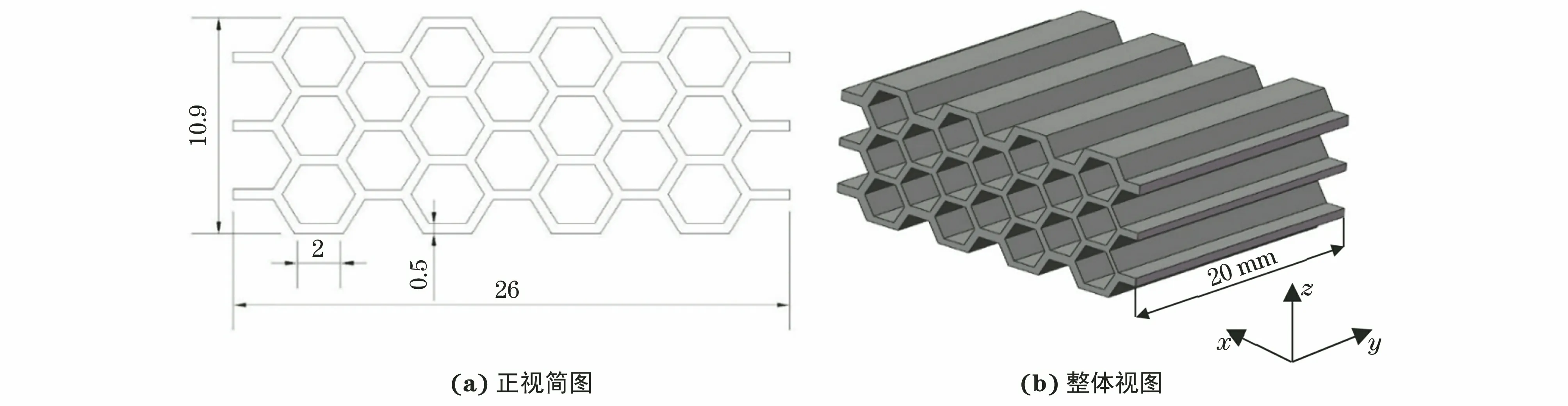

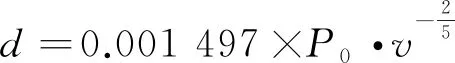

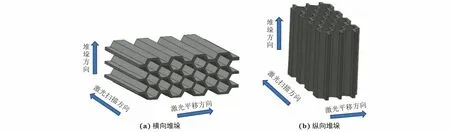

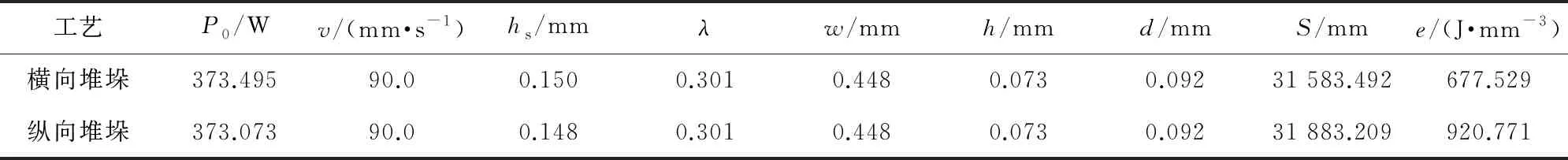

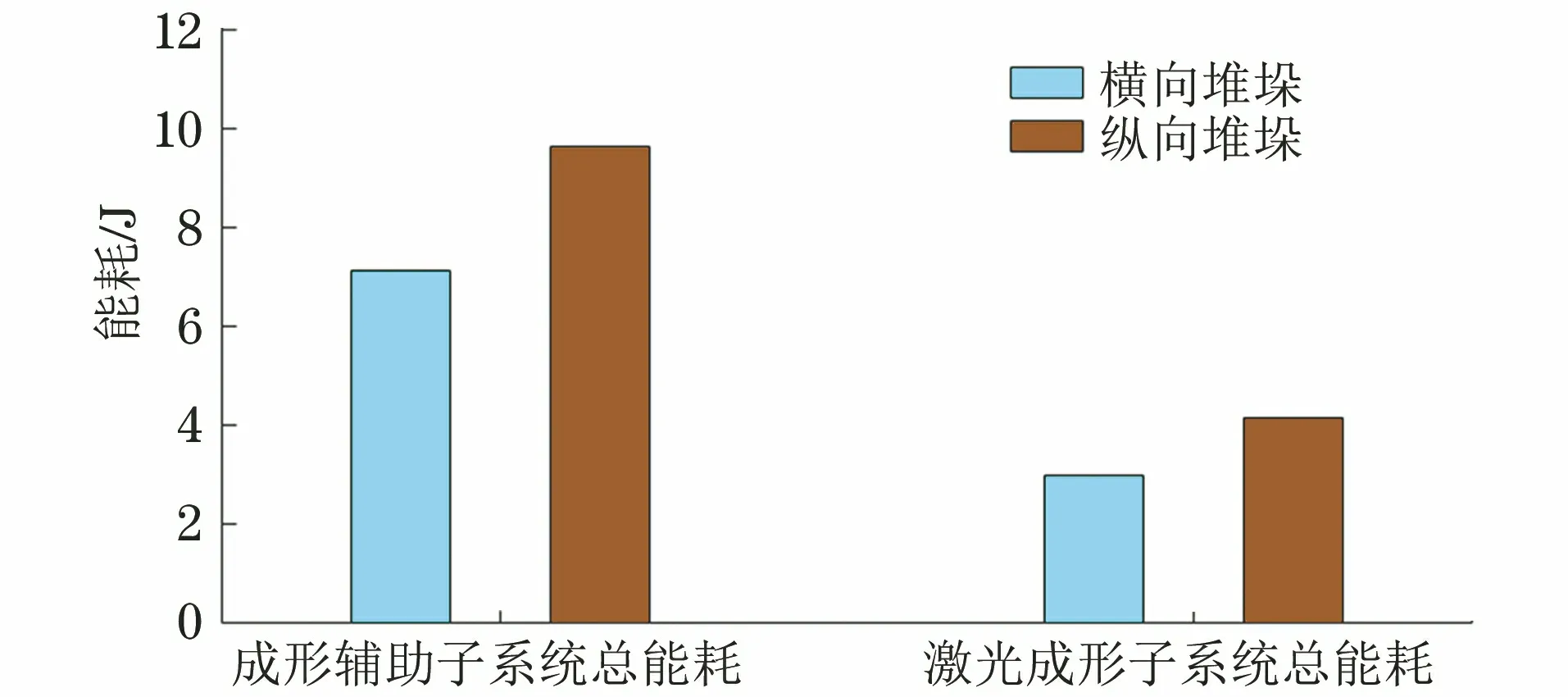

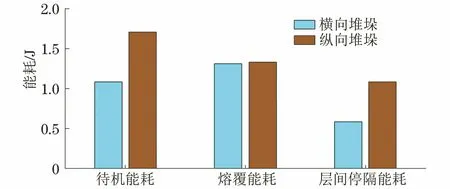

每次铺粉后工件提高hs的高度,而最大实体宽度随着高度而变化,因此第a阶段(即Ha-1 fW(a)(i)=fW(a-1)(ia-1)±hs(i-ia-1)tanθi (14) 式中:ia-1为堆垛至Ha-1高度时的增材加工总层数;θi为工件外轮廓与yz平面的夹角。 当工件实体宽度随高度增加时,式(14)取“+”,反之取“-”。 将式(14)代入式(10)并求和,再联立式(11)即可得到y轴方向的总熔覆道数计算公式,如下: (15) 式中:mtotal为工件完全成形所需的y轴方向熔覆道总数;na为高度为Ha的工件熔覆层数。 在激光扫描的平移方向上(即x轴方向),每道激光扫描的熔覆道长度l与其所在的水平位置,即所处的熔覆道数存在线性关系。将工件以图5所示的方式在x轴方向上划分不同区域,每个区域中熔覆道实际长度与熔覆道宽度、搭接率以及熔覆道数呈近似正比或反比线性关系,共分成b个函数区域,则长度函数fL(i)为 图5 不规则工件在x轴方向的尺寸函数划分Fig.5 Size piecewise functions in x direction of irregular workpiece (16) 式中:li为第i条熔覆道的实际长度;fL(b)为第b阶段的实体长度函数;Wb为工件在第b阶段的长度。 激光每次平移加工下一条熔覆道,熔覆宽度增加ΔW=(1-λ)w,因此在第b阶段加工第i条熔覆道的长度可表示为 fL(b)(i)=fL(b-1)(ib-1)±(1-λ)w(i-ib-1)tanαi (17) 式中:ib-1为激光扫描平移至Wb-1宽度时的加工总层数;αi为工件外轮廓与xz平面的夹角。 工件实体长度随宽度增加时,式(17)取“+”,反之取“-”。 结合式(10),增材加工工件在y轴方向熔覆道总长度Ltotal的计算公式为 (18) 式中:j为计算熔覆道长度时所在的层数。 综上,增材加工不规则工件的激光扫描总路程计算公式为 S=Ltotal+mtotal(1-λ)w-n (19) 在SLM系统能效的研究中,通常以比能耗来衡量系统的能效。比能耗是指成形单位体积的材料[8]或是去除单位体积的材料[9]所需要消耗的能量,其计算公式为 e=Epro/V (20) 式中:e为比能耗;Epro为消耗的能量;V为成形或去除材料的体积。 增材制造过程中已熔覆的粉末量就是形成的工件体积,熔覆道横截面积可近似表示为熔覆道的平均宽度(1-λ)w与铺粉层厚度hs的乘积,因此增材制造过程中的成形体积可表示为 Va=S(1-λ)whs (21) 综上所述,增材制造阶段的比能耗模型为 (22) 许双梅[10]分析了SLM工艺过程中的能耗特征,并通过多组试验研究了激光功率和扫描速度等工艺参数对SLM成形尺寸为60 mm×40 mm×0.5 mm的立方体所产生的能耗的影响,同时测定了SLM系统在启动待机阶段的准备能耗、增材制造阶段的激光扫描能耗等物理量。作者选取其中12组试验的工艺参数代入前文给出的能耗模型,计算得到12组不同工艺参数下SLM系统增材制造阶段的能耗,并与文献[10]中试验测得的实际能耗进行比较,用以验证能耗模型的准确性。 能耗模型预测精度为能耗计算值与实际测试值的比率。由图6可以看出:12组试验的能耗模型预测精度均不低于75%,其中有9组试验的能耗模型预测精度在80%以上,第8组试验接近100%。平均能耗模型预测精度为84.5%。考虑到模型求解过程中的修约误差,试验测试产生的误差以及激光扫描过程中能耗构成的复杂性与能量的不稳定性,上述能耗模型的精度在可接受范围之内。系统能效是指能耗值与材料消耗量的比率。对于同一加工对象,增材加工过程中的粉末消耗量可近似等于加工对象的成形体积,为预定参数,因此能效模型的精确度也得到了保证。 图6 12组工艺参数下能耗模型预测精度Fig.6 Prediction accuracy of energy consumption model for 12 groups of process parameters 在SLM系统的全流程能耗分析中,增材制造阶段的能耗是研究重点。比能耗作为能效表征量,是优化的目标函数。比能耗越低,证明系统在熔覆相同体积的材料时所消耗的能量越少,系统能效越高,更加节能。作者将前文推导的能效求解数学模型与遗传优化算法相结合,提出一种能效的计算与优化策略。该策略实施流程如图7所示:首先生成初始种群个体,即激光功率、扫描速度、熔覆道搭接率与铺粉厚度,结合加工材料特性数据,得到熔覆道尺寸与系统工艺参数间的函数关系;然后基于加工对象的结构尺寸,计算在当前加工要求下所需熔覆道的数量、熔覆层数以及铺粉厚度区间,同时铺粉厚度区间反馈至下一次初始种群生成步骤,为初始种群数据选取区间提供参考范围,防止出现搭接率过低而导致工件力学性能下降的情况;进一步计算熔覆道总长度、工作时间以及系统比能耗,最后通过适应度函数判定,重新定义种群个体,并再一次循环计算,直至寻到系统最优参数值。该系统能效优化策略借助于MATLAB平台实现。 图7 基于遗传算法的SLM系统能效计算与优化策略Fig.7 Energy efficiency calculation and optimization strategy of SLM system based on genetic algorithm 以加工Ti-47Al-2Cr-2Nb合金蜂窝结构工件为例,对SLM系统进行能效优化,工件尺寸如图8所示。此系统中,成形辅助子系统总功率为400 W,熔覆待机功率为100 W,层间停隔功率为80 W,启动待机阶段时间为700 s,单层铺粉时间为10 s,工作台运动控制模块能耗为100 J·mm-1,激光功率P0在100~400 W,激光扫描速度v在10~90 mm·s-1,铺粉厚度hs在0.3(h+d)~0.9(h+d),即为熔覆道总厚度的0.3~0.9倍,横向搭接率λ在0.3~0.9。 图8 蜂窝结构工件形状和尺寸Fig.8 Shape and size of honeycomb structure workpiece: (a) front sketch and (b) overall view SHI等[11]通过试验,采用响应面法(RSM)分析了SLM系统的工艺参数与熔覆道几何尺寸的数值关系,并以Ti-47Al-2Cr-2Nb合金为熔覆材料进行试验,建立了熔覆道的高度、宽度、深度与激光功率和激光扫描速度的线性回归模型: (23) (24) (25) 设计2种不同的加工工艺流程来实现蜂窝结构工件的快速成形,用于进一步探究不同加工工艺流程对系统能耗的影响程度。具体实施方法如图9所示:第一种工艺方案为激光沿y轴方向扫描,x轴方向平移,z轴方向(即横截面方向)堆垛;第二种工艺方案为激光沿x轴方向扫描,z轴方向平移,y轴方向(即纵截面方向)堆垛。通过能效优化策略求解,比较2种工艺方案的最优工艺参数与比能耗。 图9 蜂窝结构工件横向堆垛与纵向堆垛加工方案Fig.9 Honeycomb structure workpiece processing schemes in horizontal stacking (a) and vertical stacking (b) 较大功率的激光能够在单位时间内熔覆更多的粉末,从而提高工作效率、缩短工作时间,但同时增加了单位时间内的能耗;较大的扫描速度可以缩短工作时间,但会降低单位时间内的粉末熔覆量,降低工作效率。二者需要合适匹配才能达到能效最优。铺粉厚度决定了激光扫描的层数,较大的铺粉厚度可以减少激光扫描层数,进而减少能耗,但同时粉末量的增加对激光能量提出了更高的要求。横向搭接率不但影响系统能耗,还对材料成形质量起到关键性作用。 经过算法优化求解后,得到2种加工方案的最佳工艺参数、熔覆道尺寸和比能耗,如表2所示。无论采用横向堆垛还是纵向堆垛,能效最优时的激光功率、扫描速度、铺粉厚度、横向搭接率和熔覆道总长度均比较接近。除了激光功率以外,扫描速度与铺粉厚度均趋向可选区间内的最大值,横向搭接率趋向可选区间内的最小值。而横向堆垛时的比能耗为677.529 J·mm-3,但纵向堆垛时的比能耗高达920.771 J·mm-3。因此,横向堆垛为最佳方案。根据拟合回归函数,相近的工艺参数导致2种方案产生的熔覆道尺寸也相近。较大的激光功率在提高单位时间能耗的同时扩大了熔覆道尺寸,使得工件所需熔覆道的数量下降,熔覆路径长度减小,从而缩短了激光熔覆的工作时间。扫描速度的提高虽然会减小熔覆道尺寸,在一定程度上延长了激光扫描的路径,但能够极大提高单位时间内的熔覆效率,弥补路径延长的不足,总体上也缩短了激光熔覆的工作时间。而在熔覆道尺寸既定的情况下,需要有较小的横向熔覆道搭接率以及较大的铺粉厚度,从而更快完成横向与纵向尺寸的填充要求,完成工件的增材加工。在相近的熔覆道尺寸、横向搭接率与铺粉厚度的工作状态下,2种方案堆垛相同结构尺寸的工件所产生的熔覆道总长度也近似相等。 表2 不同加工方案下系统工艺参数优化结果 纵向堆垛时工作台下沉的深度大于横向堆垛时的深度,因而需要更多的熔覆层数与层间停隔时间,这是工件在横向与纵向上尺寸不一致所决定的;因此在纵向堆垛工艺下工作台控制模块与铺粉模块的工作时间远长于横向堆垛工艺,这导致了采用纵向堆垛工艺时这两个模块的能耗更高。此外通过计算比较发现,工作台运动控制模块的能耗远远小于成形辅助子系统能耗与激光成形子系统能耗,因此成形辅助子系统与激光成形子系统的能耗差异是导致2种工艺下比能耗出现较大区别的核心因素。由图10可以看出,横向堆垛工艺下成形辅助子系统的能耗与激光成形子系统的能耗均小于纵向堆垛工艺。在成形辅助子系统中,其功率保持不变,但纵向堆垛工艺下的工作时长大于横向堆垛工艺,导致纵向堆垛工艺下的能耗较高。在激光成形子系统中,能耗占比最大的是激光熔覆模块(由待机能耗、熔覆能耗和层间停隔能耗构成)。由图11可知,在2种工艺下,激光熔覆模块中的熔覆能耗大致相同,但由于层间停隔时间不同,待机能耗与层间停隔能耗存在差异,激光熔覆模块能耗存在差异。综上,纵向堆垛工艺相比于横向堆垛工艺在成形方向上需要更多的铺粉层数,花费更多的层间停隔时间,产生更多的层间停隔能耗,因此其比能耗更高。 图10 横向堆垛和纵向堆垛工艺下成形辅助子系统和激光成形子系统总能耗对比Fig.10 Comparison of energy consumption between auxiliary subsystem and laser forming subsystem in horizontal stacking and vertical stacking 图11 横向堆垛和纵向堆垛工艺下激光熔覆模块能耗对比Fig.11 Comparison of energy consumption of laser melting module in horizontal stacking and vertical stacking (1) 针对SLM系统的能效最优化问题,通过系统全工作流程能耗构成的分析及定量表征,构建了可综合表达工艺参数、工件结构参数以及系统能耗与比能耗(表征能效)之间关系的函数,并借助遗传算法提出了以SLM系统能效最优为核心目标的工件快速成形工艺过程的参数优化策略。该策略可有效提高系统全工作流程能效,得到系统在既定工况下的最佳工艺参数。 (2) 利用构建的能耗与能效优化策略对蜂窝结构工件的SLM成形过程进行能效分析,激光功率的选取需要平衡单位时间内的熔覆效率与能耗之间的矛盾;大幅度提高扫描速度可弥补熔覆道尺寸缩小的不足,降低激光熔覆的工作时间;选取较大的铺粉厚度与扫描速度,以及较小的横向搭接率,并匹配合适的激光功率,可有效降低SLM系统的比能耗。 (3) 在同一SLM系统上加工相同结构尺寸的工件,无论是横向还是纵向进行堆垛成形,系统能效最佳时的工艺参数基本一致,产生的激光熔覆能耗也基本相同,但系统整体能耗差异较大;选择高度较小的方向进行堆垛成形可缩短层间停隔时间,减小多个子系统的能耗,进而有效降低系统能耗。

1.4 系统能效模型构建

1.5 系统能效模型验证

2 系统能效优化方法与策略

3 系统能效优化分析与验证

3.1 工艺过程方案设计

3.2 系统能效优化结果

4 结 论