F45MnVS非调质钢动态再结晶模型与晶粒尺寸数值模拟

2021-10-28吴晓东王联进谢坚锋

吴晓东,王联进,谢坚锋,罗 锐

(江苏大学材料科学与工程学院,镇江 212013)

0 引 言

目前,采用非调质钢制造汽车零部件已经是汽车工业发展的一个重要趋势。非调质钢由于不经过淬火+回火处理,存在强韧性不足的缺点,而动态再结晶能够起到软化材料、细化晶粒的作用,对于改善材料的强韧性有着良好的效果[1-4]。非调质钢的强韧性除受化学成分影响外,还受热加工的影响。热加工会影响再结晶过程,因此可通过对热加工工艺进行改进,同时控制冷却速率以细化奥氏体晶粒,亦即通过控锻-控冷,从而达到改善材料力学性能的目的[5-6]。LINAZA等[7]利用相变过程中TiN等第二相的析出来细化奥氏体晶粒并抑制再结晶,据此开发出晶粒细小的非调质钢,强度和韧性都十分优良。王进等[8]利用热模拟试验得到的数据,建立F40MnV钢的动态再结晶动力学方程和动态再结晶晶粒尺寸的数学模型,结果表明在较高应变速率和较低温度下变形容易获得更细小的再结晶晶粒。邵肖静等[9]通过单道次等温压缩试验发现,大变形量有利于试验钢动态再结晶的发生。尽管国内对含硫非调质钢的研究已有很多,但是目前国产含硫非调质钢在综合性能上仍与国外存在较大差距,主要表现为强韧性不足。为此,作者以F45MnVS非调质钢为研究对象,对该钢进行了不同变形温度、不同应变速率下的单道次压缩试验,研究了其变形行为和晶粒尺寸;以动态再结晶理论[10-11]为基础,基于压缩试验数据建立了F45MnVS非调质钢的动态再结晶临界应变模型和平均晶粒尺寸模型,模拟了不同条件变形后的晶粒尺寸并通过与试验结果对比进行了验证。

1 试验方法与结果

1.1 试验方法

试验材料为铸态F45MnVS非调质钢,主要化学成分见表1。在Gleeble-3500型热模拟试验机上进行单道次热压缩试验,压缩试样的尺寸为φ8 mm×12 mm,变形温度分别为950,1 000,1 050,1 100,1 150 ℃,应变速率为0.01,0.1,1,5 s-1,变形量为5%,25%,45%,56%。热压缩完成后,将试样水淬至室温,并进行切割、镶嵌、磨制、抛光,在苦味酸溶液中进行腐蚀处理,腐蚀温度为50~80 ℃,腐蚀时间为2~5 min,随后在蔡司Axio Observer Z1M型光学显微镜下观察试样显微组织。

表1 F45MnVS非调质钢的主要化学成分

1.2 显微组织

由图1可以看出,随着压缩变形量的增加,试样中的新生晶粒逐渐增多,晶粒的平均尺寸逐渐减小。这是由于变形量的增加提高了变形储存的激活能,使得动态再结晶更易发生,晶粒得到细化。

图1 在1 050 ℃、应变速率0.1 s-1、不同变形量下压缩后试样的显微组织Fig.1 Microstructures of samples after compression to different deformation amounts at 1 050 ℃ and 0.1 s-1 strain rate

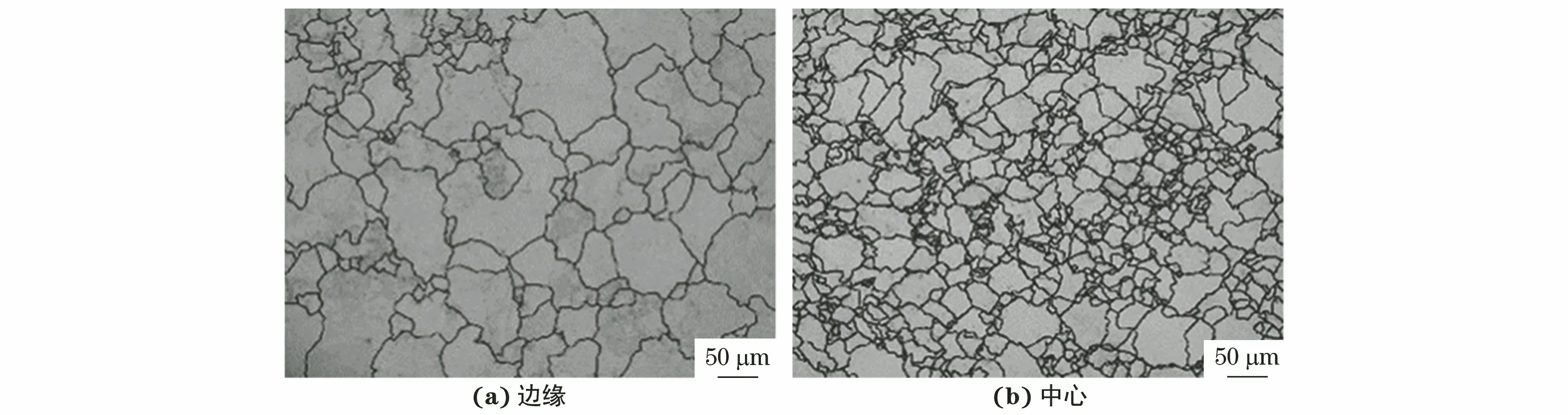

压缩后试样边缘的晶粒尺寸远大于试样中心,如图2所示;计算得到在变形温度1 000 ℃、应变速率5 s-1下压缩至变形量56%时试样边缘和中心的平均晶粒尺寸分别为23.32,8.41 μm。在压缩过程中,试样中心的变形大于试样两侧边缘的变形,由此也可证明动态再结晶平均晶粒尺寸会随着变形量的提高而降低。

图2 在1 000 ℃、应变速率5 s-1下压缩至变形量56%时试样边缘与中心的晶粒对比Fig.2 Comparison of grains at edge (a) with grains in core (b) of samples after compression to 56% deformation amount at 1 000 ℃ and 5 s-1 strain rate

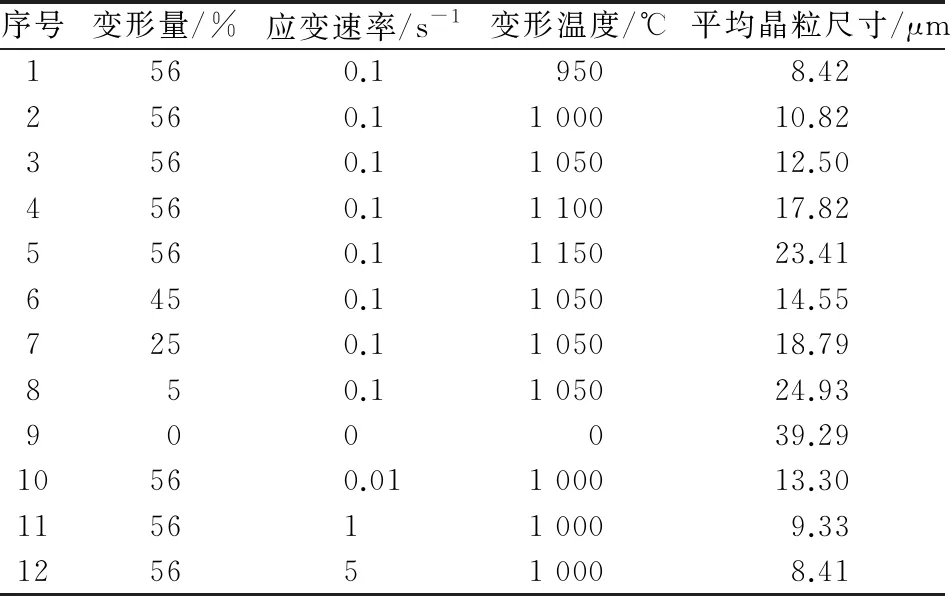

由图3可知:随着应变速率的升高,试样中的再结晶晶粒尺寸不断减小,这是由于低应变速率为再结晶晶粒提供了充足的长大时间,而高应变速率下,动态再结晶晶粒在较短的时间内无法充分长大,晶粒畸变较大,晶粒尺寸较小;随着温度的升高,试样的平均晶粒尺寸不断增大,这是由于高温可以为动态再结晶晶粒长大提供更多的能量。统计得到不同变形条件下试样中心位置的平均晶粒尺寸见表2。

图3 不同变形温度、不同应变速率下压缩至变形量56%时试样的显微组织Fig.3 Microstructures of samples after compression to 56% deformation amount at different deformation temperatures and different strain rates

表2 不同热变形条件下试样的平均晶粒尺寸(中心位置)

1.3 真应力-真应变曲线

由图4可以看出,在不同应变速率和变形温度下压缩时,试样的真应力随着真应变的增加先迅速增大,到达峰值后开始下降,表现出热加工过程中典型的加工硬化和加工软化特征。在变形开始阶段,加工硬化占主导,位错不断增殖,位错间存在相互作用力,导致应力增加;随着变形的继续进行,加工软化占主导,变形中的热激活、位错相消和位错重排等行为使得应力下降。在高应变速率下(1,5 s-1),加工软化导致的应力下降并不明显,说明加工软化以动态回复为主,动态再结晶程度较小;在低应变速率下(0.01,0.1 s-1),加工软化导致的应力下降明显,说明发生了程度较高的动态再结晶。

图4 在不同应变速率和变形温度下压缩时试样的真应力-真应变曲线Fig.4 True stress-true strain curves of samples during compression at different strain rates and deformation temperatures

2 临界应变模型的建立

临界应变是不同热变形条件下金属材料开始发生动态再结晶时对应的应变。热压缩过程中材料在达到临界应变时积累了足够的位错密度,为再结晶晶粒的形核提供了必要的条件。临界应变模型[12-13]如下:

εc=aεp

(1)

(2)

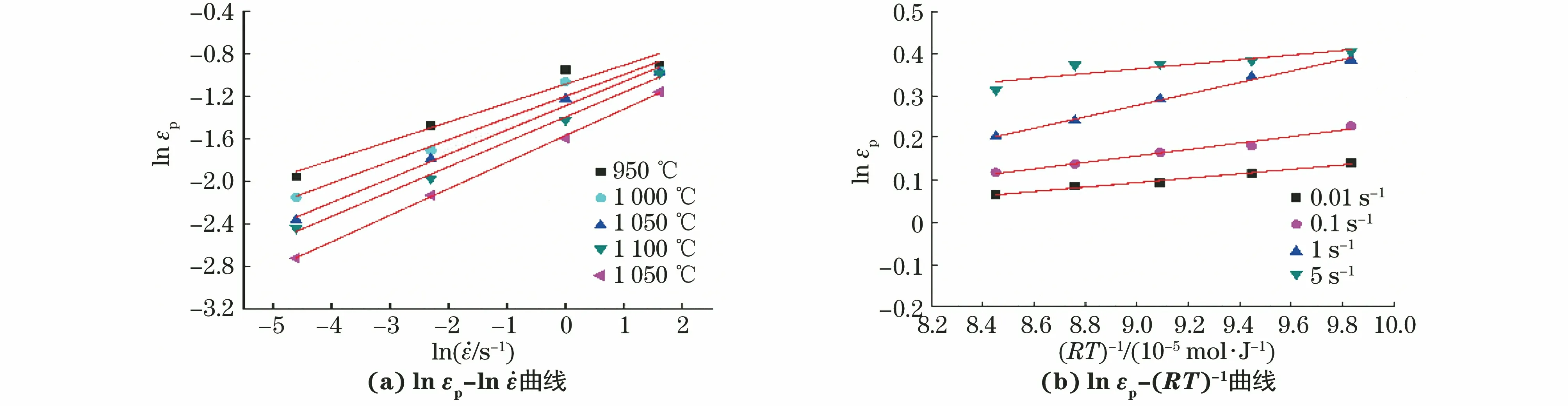

由试验获取的真应力-真应变曲线(图4)得到不同热变形条件下的峰值应变,如表3所示。

表3 不同热变形条件下试样的峰值应变

(3)

式(3)两边取对数可得:

(4)

(5)

图和ln εp-(RT)-1拟合曲线Fig.5 Fitting curves of ln εp-ln and ln εp-(RT)-1(b)

3 平均晶粒尺寸模型与数值模拟

3.1 平均晶粒尺寸模型的建立

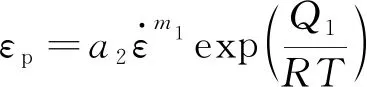

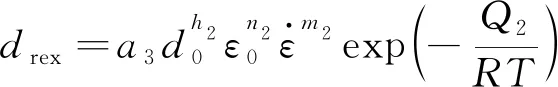

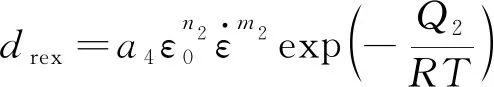

动态再结晶过程是新晶粒形核与生长的过程。晶粒尺寸受热变形条件的影响存在差异,可通过建立平均晶粒尺寸模型分析求解。平均晶粒尺寸理论模型[14-15]如下:

(6)

式中:drex为动态再结晶平均晶粒尺寸;ε0为初始应变;a3,h2,n2,m2为待定常数;Q2为激活能。

(7)

式(7)两端取对数,得

(8)

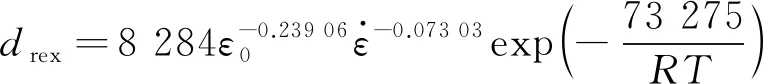

将表2中的数据代入式(8)中进行线性拟合,求得n2=-0.239 06,m2=-0.073 03,Q2=73 275 J·mol-1,a4=8 284。将这些参数代入式(7),即可得到试验参数范围内F45MnVS非调质钢的平均晶粒尺寸模型,如下:

(9)

3.2 平均晶粒尺寸模拟结果及验证

将式(5)、式(9)嵌入Deform软件子程序中进行模拟计算,将模拟得到的平均晶粒尺寸与试验结果进行对比分析,以验证式(9)的准确性以及通过计算机进行组织模拟的可靠性,为工艺参数的优化提供依据。

3.2.1 变形量对动态再结晶晶粒尺寸的影响

由图6可以看出:在1 050 ℃、应变速率0.1 s-1下,随着变形量的增加,代表粗晶粒的红色区域减小,代表细晶粒的浅蓝色区域增大,并且与试样中心对比,试样顶部和试样两侧晶粒的细化相对滞后;压缩变形量为25%,45%,56%时,试样中心的平均晶粒尺寸分别在18~20 μm,12~14 μm,11~13 μm,与表2中的试验数据较吻合。模拟结果显示,再结晶平均晶粒尺寸随着变形量的增加而减小。

图6 在1 050 ℃、应变速率0.1 s-1、不同变形量下试样平均晶粒尺寸数值模拟结果Fig.6 Average grain size numerical simulation of samples after compression to different deformation amounts at 1 050 ℃ and 0.1 s-1 strain rate: (a-d) size nephogram and (e-h) size histogram

3.2.2 应变速率对动态再结晶晶粒尺寸的影响

由图7可以看出:在变形温度1 000 ℃下,随着应变速率增加,代表粗晶粒的浅蓝色区域减小,代表细晶粒的深蓝色区域增大,并且低应变速率下各区域颜色相对统一,高应变速率下各区域颜色差异较大;在应变速率为0.01,0.1,1,5 s-1下试样中心的平均晶粒尺寸分别在12~14 μm,9~11 μm,8~10 μm,7~9 μm,与表2中的试验数据较吻合。模拟结果显示,在易变形区(试样中心)的平均晶粒尺寸随着应变速率的增大而减小。

图7 在1 000 ℃、不同应变速率下压缩至变形量56%时试样平均晶粒尺寸数值模拟结果Fig.7 Average grain size numerical simulation of samples after compression to 56% deformation amount at 1 000 ℃ and different strain rates: (a-d) size nephogram and (e-h) size histogram

3.2.3 变形温度对动态再结晶晶粒尺寸的影响

由图8可以看出:在应变速率0.1 s-1下,随着变形温度的升高,代表细晶粒的深蓝色区域减小,代表粗晶粒的黄绿色区域增大,且各区域的颜色相对统一;变形温度为950,1 100,1 150 ℃时试样中心的平均晶粒尺寸分别在7~8 μm,16~18 μm,20~22 μm,与表2中的试验数据较吻合。模拟结果显示,再结晶平均晶粒尺寸随着变形温度的升高而增大。

图8 在不同变形温度、应变速率0.1 s-1下压缩至变形量56%时试样平均晶粒尺寸数值模拟结果Fig.8 Average grain size numerical simulation of samples after compression to 56% deformation amount at different deformation temperatures and 0.1 s-1 strain rate: (a-c) size nephogram and (d-f) size histogram

4 结 论

(1) 在变形温度950~1 150 ℃、应变速率0.01~5 s-1、变形量5%~56%条件下,随着变形量的增加,F45MnVS非调质钢中的再结晶晶粒数量增多,平均晶粒尺寸减小;随着应变速率的增大或变形温度的降低,再结晶晶粒尺寸减小;较高应变速率下加工软化以动态回复为主,动态再结晶程度较小,较低应变速率下加工软化导致的应力下降明显,试验钢发生了程度较高的动态再结晶。

(2) 基于F45MnVS非调质钢在不同热变形条件下的峰值应变和平均晶粒尺寸数据,分别建立该钢动态再结晶临界应变模型和动态再结晶平均晶粒尺寸模型,并嵌入Deform软件子程序中模拟得到不同条件下试样中心的平均晶粒尺寸,晶粒尺寸的模拟结果与试验结果吻合较好,并且晶粒尺寸随变形量、变形温度、应变速率的变化规律也与试验结果相符。