水平井找水-控水一体化智能完井技术及其应用*

2021-10-28崔小江李海涛李三喜李艳飞葛俊瑞

崔小江 李海涛 李三喜 蔡 斌 李艳飞 葛俊瑞 王 楠

(1.西南石油大学油气藏地质及开发工程国家重点实验室 四川成都 610500; 2.中海石油(中国)有限公司上海分公司 上海 200235;3.中海石油(中国)有限公司天津分公司 天津 300452)

水平井作为一种油田高效开发工具,因其与储层接触面积大的特点而被广泛应用于海上油田薄互层油藏、底水油藏的开采[1]。由于受井眼轨迹、渗透率非均质性、跟趾效应和避水程度等的影响,水平井也存在底水脊进、边水锥进等问题,一旦地层水突破井筒,则含水率迅速上升形成水淹,会大幅降低储层动用程度[2]。因此,成功发挥水平井产能和开发效益的关键,是有效控制水锥层段,均衡产液剖面,以实现降水增油的目的。目前,水平井的主要找水方法包括数值模拟[3-5]、生产测井工具(production logging tool,PLT)[6-7]、分布式光纤传感器(distributed temperature sensor,DTS)[8-9]、缓释型示踪剂[10-12]等,主要的控水方法包括环空化学封堵、中心管控水[13]、双水平井控水[14]、变完井参数控水、自动流入控制装置控水等[15-20]。这些方法普遍存在效率低和操作复杂等问题,尤其是找水与控水之间相互独立,极大地制约了控水完井的生产作业效率。

为了解决水平井开发边底水油藏中找水-控水困难且作业效率低的问题,本文提出了一种水平井找水-控水一体化智能完井技术,该技术形成的智能完井管柱具备找水解释产液剖面、控水均衡产液剖面功能,对于延缓新井见水时间、降低老井含水率及提高油井采收率具有重要意义。

1 水平井找水-控水一体化智能完井管柱

水平井找水-控水一体化智能完井技术是将找水和控水相结合,形成产液剖面解释与产液剖面调整一体化的新工艺,能够有效提高找水-控水作业效率,其智能完井管柱是实现该技术的工艺手段。

水平井找水-控水一体化智能完井管柱工艺通过封隔器将水平完井段分成多个生产段进行分段开采(图1),每个生产段均安装包括固体示踪剂、控水工具、开关短节和定压短节的找水-控水单元:①在不同生产段安装不同类型的智能缓释型固体示踪剂,用于监测解释产液剖面;②在不同生产段安装数量不等的自动流入控制装置(automatic inflow control device,AICD)对地层液体形成限流,均衡产液剖面;③管柱设有开关,可根据示踪剂监测解释结果在地面主动调整各段AICD的开度,甚至关闭含水率过高的无经济价值生产段。

图1 找水-控水一体化智能完井管柱示意图

1.1 管柱结构

智能完井管柱的单段找水-控水单元如图2所示,主要由示踪短节、控水短节、开关短节和定压短节4部分组成:①示踪短节安装有固体示踪剂,用于标记不同生产段流体,找水解释产液剖面;②控水短节安装有AICD,对地层水产生附加压力损失,降低水的流量;③开关短节用于调节各段AICD的开度,进一步调节各段产量;④定压短节是流体从油管流入油藏的流动通道,使管柱具备冲砂解卡和后期不动管柱酸化压裂的条件。

图2 智能完井工艺管柱单段找水-控水单元示意图

1.2 管柱工作原理

示踪短节、控水短节和开关短节采取串联的方式进行连接,储层流体先流入环空,随后分别流经示踪短节、控水短节和开关短节,并从开关短节流入油管内部,随后被采出。

1.2.1找水原理

在高温条件下,不同溶解性的化学示踪物质可与固化剂、胶结剂混合固化成型,制成水溶或油溶性固体示踪剂[21-22]。安装有固体示踪剂的示踪短节如图3所示。水溶或油溶性固体示踪剂只有在与各自目标流体接触时才会释放示踪物质,与非目标流体接触时不会释放化学示踪物质;水平井不同生产段安装不同的水溶或油溶性固体示踪剂,彼此互不影响。解释产液剖面时,先关井24 h使示踪剂持续释放,形成高浓度示踪剂团,重新开井并在井口进行高频取样,根据井口检测到的化学示踪物质种类及其浓度随时间的变化情况,找到出水位置和解释产液剖面。固体示踪剂的释放速率很小且基本为常数,不受储层流体流量、压力、矿化度、pH值等因素的影响,因此,可在井筒中工作2年及以上。缓释型固体示踪剂找水解释产液剖面比PLT、DTS等方式解释产液剖面操作更为简单、更加经济实惠。

图3 智能完井工艺管柱单段示踪短节实物图

固体示踪剂释放速率为[23]

(1)

C(t)=C(0)e-f(qzone)t+Cdir

(2)

式(1)、(2)中:D为扩散系数,m2/s;v为速度,m/s;x为固体示踪剂长度,m;C为固体示踪剂释放的化学示踪物质质量浓度,kg/m3;C(0)和C(t)分别为初始与t时刻固体示踪剂释放的化学示踪物质浓度,kg/m3;Cdir为稳态流动时化学示踪物质质量浓度,kg/m3;f(qzone)为将化学示踪物质质量浓度与流体流量结合起来的方程,通常定量估计。

1.2.2控水原理

控水短节内安装的AICD具有自动识别流体的功能,由于不同流体的黏度和密度存在差异,水、油流经AICD时的路径和旋流程度完全不同(图4),使得水的沿程和旋流压降损失之和远大于油的总附加压降损失,因此,AICD具备过油阻水的性能[1]。水平井分段开采时,不同段由于储层物性、井眼轨迹、避水高度等差异,设置了不同数量的控水短节。高产液段控水短节数量少,低产液段控水短节数量多,高产液段产量被限制而最终均衡产液剖面。除了通过控水短节中的AICD限流功能实现第一步自动控水降低整个水平井筒的含水率外,管柱还具有第二步主动调节的控水功能。水平井开采一定时间后,若监测到水突破某个层段导致含水率太高,通过调节开关短节开度实现第二步主动调节控水,必要时关闭该生产段,进一步增油降水。这两步控水方式既适用新井均衡产液剖面,也适用高含水老井调整产液剖面降低含水率。

图4 智能完井工艺管柱单段控水短节AICD油水流动路径示意图[1]

1.2.3开关短节工作原理

开关短节具有多个工作制度,每个工作制度对应1个开度,用于控制井筒流入油管流体的流量。当井口对油管打压值达到开关短节的响应压力时,其工作制度就会发生改变,控制打压次数即可控制开关短节开度。不同生产段安装的开关短节对应的响应压力不同(图5),因此不同生产段工作制度的调节互不影响。根据井筒产液剖面解释结果,可以确定各段开关短节最佳工作制度及设定打压程序,即可调节各段开度,进一步降低含水率。如果监测到某生产段水完全突破井筒,含水率过高而没有生产价值时,可以关闭该生产段,使生产效益最大化。

图5 智能完井工艺管柱开关短节工作示意图

1.2.4定压短节工作原理

定压短节(图6)是油管内部流体进入油套环空和储层的流动通道,能够实现管柱下井过程中循环洗井解卡,以及后续不动管柱酸化压裂作业的目的。当油管打压使作用在定压短节内部达到设定的开启响应压力(定压短节开启响应压力大于开关短节响应压力)时,定压短节的流动通道开启,洗井液或酸化压裂液流入地层;当作用在其内部的压力低于开启响应压力时,流动通道闭合,油管内部流体无法进入地层。通过井口调节作用在定压短节内部压力的大小,即可实现定压短节重复开关。

图6 智能完井工艺管柱单段定压短节实物图

1.3 管柱短节性能实验

为了保证下井后管柱正常工作,对管柱的短节性能或组成短节的主要物质进行室内实验验证。图7为管柱单个生产段开关短节、定压短节的室内实验装置示意图,其中高压工装用于模拟井筒高压,泵1模拟油管打压,泵2模拟地层压力;压力传感器1、2用于监测测试短节内、外部压力。

图7 智能完井工艺管柱室内实验装置示意图

图8为完井管柱各短节的实验结果。①开关短节实验结果(图8a)表明,油管打压的压力值达到开关短节设计的响应压力时,开关短节工作制度会发生改变,从而验证了开关短节的精准变换工作制度的性能。②定压短节实验结果(图8b)表明,当油管打压的压力值达到定压短节设计的开启响应压力时,定压短节流动通道打开,并一直保持开启;当油管打压的压力值低于定压短节开启响应压力时,定压短节流动通道关闭,从而验证了定压短节的开启和关闭的精准响应性能。③固体示踪剂释放速率实验结果(图8c)表明,释放速率呈现出初期高,随后急剧降低,最后趋于稳定的释放规律;稳定后的释放速率均很小,最高为0.01 mg/(L·min),可供长期使用。以上完井管柱实验结果表明,开关短节、定压短节响应压力及示踪剂释放速率性能正常,有助于将找水-控水结合提高产液剖面解释和产液剖面调整作业效率。

图8 智能完井工艺管柱完井管柱短节实验结果

1.4 管柱下井工艺

按照设计的控水管柱结构方案,在猫道上连接引锥、油管、定压短节、开关短节、控水短节、示踪短节、生产层位封隔器等,缓慢下入井筒以防井口掉入小物件;同时在地面将顶部封隔器与下入工具连接,一体化完井管柱下入到预设位置,投球座封顶部封隔器,试压验封合格后,工具脱手;随后泥浆泵正打压座封生产层位封隔器;最后下电泵生产管柱,正常投产。

2 现场应用

2.1 方案设计

目标井X8井位于中国某海域Y油田。由于Y油田属于底水油藏,为了提高X8井的储层动用程度,降低因储层非均质性引起的底水脊进和锥进程度,X8井采用找水-控水一体化智能完井技术完井工艺。

根据X8井完井段储层、流体物性(表1)及井眼轨迹等参数,建立箱型底水油藏数值模拟预测常规完井时的水脊剖面,油藏在X、Y、Z方向的尺度分别为1 000、400和18 m。模拟结果如图9所示,可以发现,底水容易在X8井完井段中部突破并发生水淹,因此限制中部产量、相对提高跟端和趾端产量,才能达到均衡产液剖面的目的。

图9 X8井常规完井含油饱和度剖面

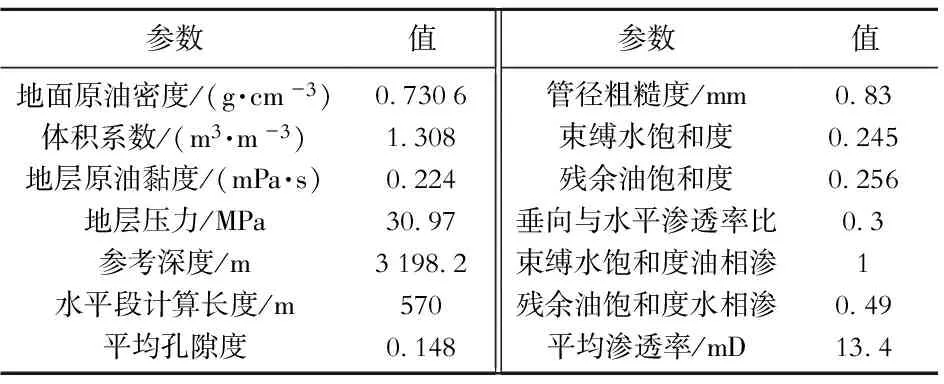

表1 Y油田X8井基本物性参数

基于X8井中部产液大而跟端、趾端产液小,因此井在采用找水-控水一体化智能完井技术完井时,完井段被封隔器分为3段进行生产。改变3段中每段长度和AICD数量,即可形成不同管柱结构完井方案(表2),相应的含油饱和度剖面模拟结果和累积产油量见图10、11。可以看出,方案6的含油饱和度剖面在纵向上更为均衡,完井段中部产量被限制;在生产2 000 d时,累积增油量3×104m3,增油率达11.5%。

表2 X8井找水-控水一体化智能完井不同方案的管柱参数

图10 X8井找水-控水一体化智能完井不同方案的含油饱和度剖面

图11 X8井找水-控水一体化智能完井不同方案的预测产量

2.2 效果评价

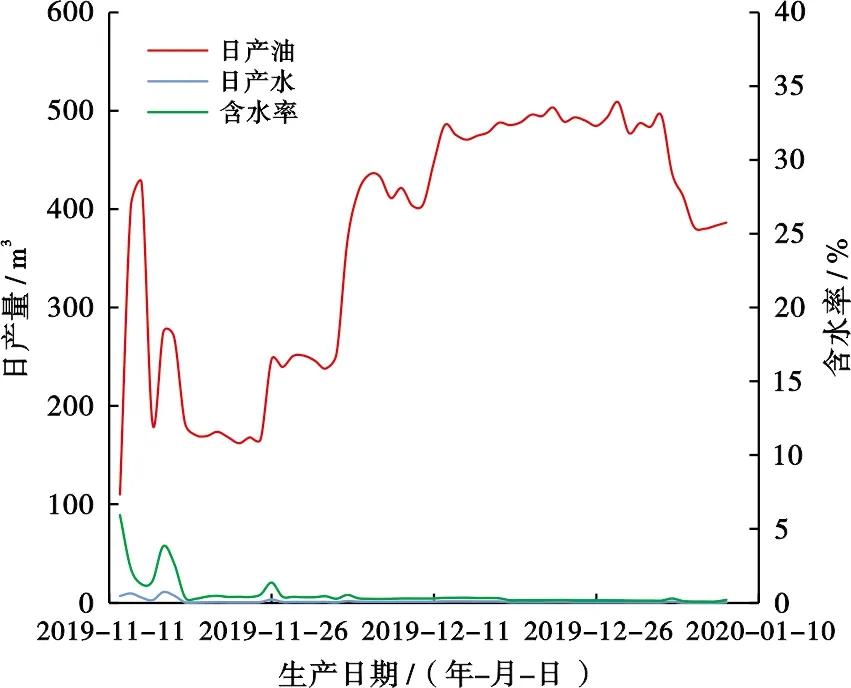

X8井根据方案6形成了找水-控水一体化完井管柱,开关短节下入时的初始工作制度处于全开状态。该井于2019年11月12日顺利下入并投产,产油量最高达500 m3/d,截至2020年1月7日产油量为400 m3/d,仍处于无水产油期(图12),找水-控水一体化智能完井技术在X8井的应用成效显著。

图12 X8井采用找水-控水一体化智能完井技术后的生产数据

3 结论

1)水平井找水-控水一体化智能完井技术,能够有效延缓水平井底水突破时间、提高储层动用程度,同时简化了找水和控水工艺流程。

2)水平井不同生产段开关短节的配合运用,使找水-控水一体化智能完井技术在具备AICD自动识别流体控水的同时,还具备主动调节功能,极大提高了管柱的控水效率,有很强的推广意义。