冀东油田深层油藏注氮气井管柱及井口装置设计

2021-10-28黄晓蒙许晶晶路海伟邢丽洁

黄晓蒙,王 磊,许晶晶,路海伟,邢丽洁

中国石油冀东油田分公司,河北 唐山063004

引言

冀东油田高5 区块位于高深北区高北断层的上升盘,为两条断层所夹持的断鼻断块,断块内部无断层,构造相对整装。该区块的原始地层压力为39.23~58.01 MPa,压力系数在1.22~1.53,属于异常高压油藏,并且区块的埋深一般在3 600~4 200 m,存在井下压力大、井况复杂的特点。近年来,冀东油田高5 区块的生产遇到了产量递减、含水率上升、水驱动用难等问题。为了提高采收率,拟利用现有的注采井网开展注氮气工艺研究,稳定产能并保证安全生产。

20 世纪80 年代,美国、加拿大等国家就开始了大规模的注氮气开发矿场试验,得益于制氮工艺的进步,注氮开发工艺很快进入到了实际操作阶段[1-2]。20 世纪90 年代初,中国各大油田相继开始了氮气采油相关技术的研究,1994 年,雁翎油田注氮气提升采收率的试验取得了令人满意的增油效果[3-4]。江汉油田于1997 年在国内首先开启了大规模注氮气开发的试验,注氮气试验井组增油量超过5 万余吨,奠定了国内氮气驱采油技术的领先地位[5]。进入21 世纪,国内外各大油田陆续进行了大量的氮气驱实验和模拟计算研究,氮气采油技术发展迅速。Bemani 等针对阿曼地区的层状砂岩油层展开了室内岩芯模拟实验并进行了数值模拟,两种实验均表明注氮气采油技术可大大改善该油层采收率低的问题[6],在地面条件下研究了天然裂缝型油层的氮气驱采收率变化,针对较低温氮气提前溢出的问题进行了恒温环境下的油层模拟,结果表明,油层中其他气体的存在会对氮气分布和油气采收率产生较大的影响。Rios 等针对氮气驱对岩石润湿性的影响讨论了最佳氮气注入时机[7]。惠健等为了解决塔河缝洞型碳酸盐岩油藏开发后存在的剩余油问题,开展了注氮气模拟室内研究和矿场实验,实验结果显示注氮气吞吐能使剩余油得到有效的动用[8]。针对注氮气过程中管柱存在的腐蚀问题,Yépez 等指出由于氧的侵入,即使较轻微的腐蚀环境管柱也会发生严重的腐蚀[9]。郑华安等在分析了某氮气作业井油管的断裂事故以后得出结论,氮气所携带的氧气是油管短期内断裂的主要原因[10]。张江江等发现了塔河油田的注氮气井在不同生产时期的腐蚀情况存在明显的差异,注氮气作业时造成井口及管柱腐蚀的主要原因是氧气和流速[11]。

综合来看,现阶段国内外科研人员对氮气采油技术进行了大量研究并积累了丰富的现场经验,注氮气采油对于提升采收率的积极作用已在国内外获得了普遍的认可[12-13]。然而,针对注氮气井的管柱及井口装置设计尚未引起足够的重视。

本文通过模拟工况条件下的高温高压动态腐蚀模拟实验明确各材质管柱的腐蚀速率,优选管柱材质并利用自编程序选择避免冲蚀发生的合适油管尺寸。在此基础上,对管柱的剩余强度和服役寿命进行了评价并提出了合理的注氮气井管柱与井口装置方案。

1 注氮气井筒腐蚀模拟实验

1.1 腐蚀模拟实验方法及装置

为了模拟注入工区可能遇到的极端腐蚀环境,进行高温高压腐蚀模拟动态实验时,设置了比现场工况更为严苛的实验条件。实验温度参数最高设定为160°C,注入氮气压力参数设置为50~70 MPa。由于工业级的氮气含氧量普遍较高,氧气在同一环境中对管柱造成的腐蚀损伤远高于CO2/H2S 对管柱造成的腐蚀[14-17]。为了探究氧对管柱的影响,将氧浓度参数设置为1%、4%、8%、12% 和15%。研究试样选择冀东油田常用的注气工具材质N80、P110、35CrMo、42CrMo、3Cr、13Cr。实验标准参照JB/T 6073《金属覆盖层实验室全浸腐蚀试验》执行[18],并利用失重法按照式(1)计算均匀腐蚀速率

采用高温高压反应釜进行研究,实物图见图1,釜内介质为模拟地层水、氮气、氧气。

图1 高温高压釜实物图Fig.1 Picture of high temperature autoclave

1.2 注气温度对注气工具材质耐腐蚀性能测试

实验室所用药品主要是无水乙醇、石油醚、氮气、氧气和二氧化碳(表1)。根据高5 注气井的实际工况在不考虑防腐措施的情况下,注气压力设置为50 MPa,氧含量设置为4%,进行不同温度条件下各注气工具材质耐腐蚀性能的评价实验,温度参数分别设置为90、120、135 和160°C(图2)。6 种钢材腐蚀速率:P110>N80>35CrMo>42CrMo>3Cr>13Cr;随着井筒内温度升高(90~160°C),钢材腐蚀速率逐渐增大,在160°C时达到最大值,P110、N80、35CrMo、42CrMo 钢腐蚀的速率从10.000 0 mm/a升高至30.000 0 mm/a 左右,3Cr、13Cr 腐蚀的速率相对较小,从0.030 0 mm/a 升高至3.000 0 mm/a左右。实验结果表明,在不同温度下,P110、N80、35CrMo、42CrMo 钢均发生了较严重的腐蚀,3Cr、13Cr 钢的耐蚀性能相对较好,但在90°C条件下只有13Cr 钢的腐蚀速率控制在油田腐蚀防护控制指标0.076 0 mm/a 以下。

表1 主要实验药品Tab.1 Main experimental chemicals

图2 不同材质在不同温度下的腐蚀速率图Fig.2 Corrosion rate diagram of different materials at different temperatures

图3 是不同温度条件下,P110 和13Cr 试样腐蚀后的宏观形貌。可以看出,各温度下P110 钢材的腐蚀程度均极为严重,远超过极严重腐蚀指标(0.250 0 mm/a)。

图3 腐蚀后试样宏观照片Fig.3 Macro photo of sample after corrosion

试片表面呈现全面腐蚀样貌,经去膜液多次清洗后,部分地方仍存在较为致密的腐蚀产物膜。13Cr 试片在90°C下表现出了很好的耐腐蚀性能,但在90°C以上虽表面较光滑但腐蚀速率却大于0.250 0 mm/a,尤其在160°C条件下试片表面腐蚀特别明显,有明显的腐蚀情况发生。

1.3 注气氧含量对注气工具材质耐腐蚀性能测试

将高温高压釜的温度设置为120°C,在总压70 MPa的条件下进行不同氧含量的腐蚀实验,实验结束后,对试样清洗后称重并计算平均腐蚀速率(图4):随着氮气含氧量的降低(15%~1%),各钢材的腐蚀速率均逐渐降低,提高注入氮气的纯度(85%~99%)可以显著降低钢材的腐蚀程度。

图4 不同氧含量各钢材腐蚀速率图Fig.4 Corrosion rate diagram of various steels with different oxygen content

含氧量1%时,各钢材腐蚀速率仍远远超过腐蚀防护控制指标0.076 0 mm/a,P110、N80、35CrMo、42CrMo 钢腐蚀速率约10.000 0 mm/a 左右,3Cr、13Cr 腐蚀速率相对很小,约0.300 0 mm/a 左右;实验结果说明,钢材存在较大的腐蚀风险。

1.4 注气压力对注气工具材质耐腐蚀性能测试

将高温高压釜的压力参数设置为50~70 MPa。选取注气氧含量4%、温度120°C进行不同注气压力条件下各种材质的耐蚀性能评价实验。利用失重法计算腐蚀速率,得到结果如图5 所示。6 种钢材腐蚀速率:P110>N80>35CrMo>42CrMo>3Cr>13Cr。随着注入压力的升高,钢材的腐蚀速率均有所增大,但涨幅不明显;3Cr、13Cr的腐蚀情况相对较轻。

图5 不同总压下各钢材腐蚀速率图Fig.5 Corrosion rate diagram of various steels under different total pressures

2 油管尺寸优选

气体在油管中流动时常常会伴有冲蚀/腐蚀的现象,对油气生产造成较大的影响并造成经济损失。为了能够减轻冲蚀造成的危害并有利于后期在井筒中的作业,在进行油管设计时,应在允许的范围内尽量选择较大直径的油管[19]。

在工程实际中,产生明显冲蚀/腐蚀作用的流速被称为冲蚀流速。为了避免油管失效,气流速度应该小于冲蚀流速,并保证在这个速度区间不产生机械性的冲蚀。在GB/T 23803–2009《石油和天然气工业海上生产平台管道系统的设计和安装》中给出了两相流(气/液)管道中冲蚀极限速度[20]

为了使注气井满足冲蚀条件,需要将井口处油管的冲蚀流速与气井相应的冲蚀流量和油管内径联系起来

地面条件下,体积流量可根据井口处冲蚀流量表示为

根据理论模型,制作了高5 区块在注氮气量为2.5×104m3/d 下注气井油管防冲蚀分析图版(图6)。根据此图版确定防止或减少冲蚀发生所需的油管最小内径。

图6 注气压力及温度对防止冲蚀的最小油管内径的影响Fig.6 Tubing sensitivity analysis chart under different gas injection temperature and pressure

由图6 可知,在高5 区块注气井每日注氮气2.5×104m3的条件下,不同温度压力下防止冲蚀发生的最小内径值为17.00 mm,油田常用油管均能满足防冲蚀要求。在考虑经济成本和现场可操作性的基础上,最终确定选用尺寸为φ 73.00 mm×5.51 mm的油管。

3 管柱的剩余强度和服役性能评价

根据GB/T 19830–2005《石油天然气工业油气井套管或油管用钢管》[21],对油田常用的P110 油管进行了剩余强度校核和服役性能评价。

考虑到腐蚀模拟实验中P110的腐蚀速率较高,在现场需采取施加缓蚀剂等必要的防腐蚀措施,故按照施加缓蚀剂且缓蚀效率90%情况下的管柱腐蚀速率计算管柱剩余强度并就此情况进行服役性能评价。注气管柱在实际工况下将受到轴向力、外挤力和内压力3 个主要力的作用[22]。

基于温度和压力等因素对管柱造成的潜在影响,通过调研管柱剩余强度,及其安全系数相关计算公式并进行编程,对管柱抗拉、抗外挤及抗内压强度进行计算分析,并对其极限载荷和最大服役周期进行了研究。

(1)剩余抗拉强度

假设管柱受到的轴向拉力为T,其轴向应力为σa,则有T=σaS。管柱的腐蚀速率为v,服役时间为t,则有管柱内径r=r0+vt。

此时管柱横截面

管柱服役条件是轴向应力应小于材料的屈服强度,即

(2)管柱剩余抗内压强度

对于壁厚为δ的管柱受到内压力pi时,管柱周向应力σb=piR/(2δ),因此当管柱腐蚀时间t后,其周向应力

当管柱周向应力σb大于管柱屈服强度σy时,管柱失效,因此可得到管柱抗内压强度

(3)管柱剩余抗挤强度

设管柱受到的外挤力为po,则管柱受到的外挤应力为

当管柱服役t时间后,其壁厚δ=δ0−vt,当其外挤应力大于或等于材料屈服强度时,得出管柱抗挤强度

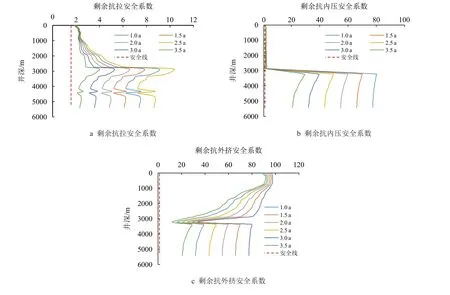

按照AQ 2012–2007《石油天然气安全规程》规定进行安全系数的取值[23],计算结果如图7 所示。根据计算结果可知,如采取必要的防腐手段,P110 油管在安全使用3.5 a 内管柱的抗拉安全系数均高于安全值,满足安全作业要求,不存在风险。抗内压安全系数计算结果显示,油管可安全使用3.0 a,从3.5 a 开始在井深3 000 m 处其安全系数低于安全值,可能出现油管断裂等情况。剩余抗外挤强度计算结果显示管柱能够安全使用3.5 a,不会存在风险。在油气生产中完井管柱是保证油气采出到地面的唯一通道,对生产有着重要的意义。为了保证管柱的完整性和生产安全,对于存在失效风险的管段有必要提升材料的强度极限和等级[24]。当考虑到高5 区块注入井的注气压力高,模拟腐蚀实验结果显示P110 材质在高温下腐蚀速率快,注气油管下至4 200 m 且井下环境复杂,因此,应采用13Cr钢管并采取适当的防腐蚀措施以保证安全作业。

图7 管柱强度校核计算结果Fig.7 Calculation results of string strength check

4 井口装置优化设计

高5 区块注氮气井拟定的井口最大压力为49 MPa。在GB/T 22513–2008《石油天然气工业钻井和采油设备井口装置和采油树》的选择标准中规定了材料类别的最低要求[25]。

材料类别分为一般使用环境和酸性环境,共分7 个级别。根据表2 选择高5 区块注气井口的材料级别为CC。井口装置压力等级选择为70 MPa。井口装置的温度级别是查阅高5 区块的历史资料确定的,区块所处的位置冬天最低温度大概-20°C,虽注入气源组分中氮气的气体性质稳定,不易对井口装置造成腐蚀,但在后续生产中难以用纯氮气作为气源。

表2 材料要求Tab.2 Material requirements

5 安全装置设计优化

油气井的安全控制系统一般由井上和井下两个部分组成。近年来,由于石油行业的快速发展,井口安全系统逐步从简单的截断油井油源装置演变为由地面安全阀(SSV)、井下安全阀(SCSSV)以及井口液压控制柜等构成的安全控制系统。陆上的高压、高危油气井及海上平台油气井上必须配备井口安全控制系统[23]。GB/T 35177–2017 标准不仅可用作海上平台安全装置的设计参考,一些陆上的高危油气井也都参照此标准设计安全控制系统[26]。相对于海上的严苛条件,陆上油田可相应简化井口和井下安全装置。一般而言,安全系统主要由压力安全装置(PSH、PSL 和PSV)、流动安全装置(FSV)、关断装置(SDV)组成。对于高5 注气井来说,保障其安全生产的地面安全装置有压力安全阀(PSV)、高低压传感器(PSHL)、止回阀(FSV)、易熔材料(TSE)等。高低压传感器应位于止回阀的上游,当止回阀出现故障时压力传感器可及时发现并切断注气,如果安装顺序有误则不能对设备和管线起到保护的作用。止回阀应尽量安装在靠近井口的位置,起到防止整个管线回流的作用。注入管线还可设置一个关断阀(SDV),关断阀尽量靠近井口,以减少受冲击管线的长度。井下的安全装置由井下安全阀和封隔器组成,井下安全阀一般下到井口下100~200 m 配合地面安全系统使用。管柱结构如图8 所示。

图8 井下管柱结构Fig.8 Downhole tubular string structure

6 结论

(1)高5 注氮气井在实际生产中的挑战在于如何控制注入气源中氧含量对管柱造成的腐蚀问题和注气生产的安全问题。

(2)高温高压动态模拟实验结果显示,氧含量和温度均对管柱腐蚀速率有着较大的影响,为了保证安全生产需严格控制注入气体的含氧量。

(3)在考虑了管径对冲蚀的影响以及后期井筒作业、生产成本等问题,最终选择了φ73 mm、P110钢级油管,但在实际生产中建议搭配缓蚀剂等防腐措施或选用13Cr 油管以延长管柱的寿命。

(4)为了满足现场要求,在设计上预留了后期调整的空间。设计了完备的井口装置和井下管柱方案,保证油藏开发的注气量要求,降低了注气作业风险。

(5)高5 区块所处地区的环境敏感性高,地上和地下组成的安全控制系统不仅能有效降低高压注气井的事故风险还能减轻对环境的破坏,具有良好的应用前景。

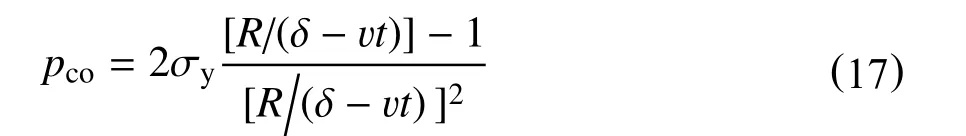

符号说明