碳酰胺复合驱吞吐井缓蚀剂优选评价

2021-10-28赵海燕易勇刚于会永刘振东曾德智

赵海燕,易勇刚,于会永,刘振东,曾德智

1.中国石油新疆油田公司工程技术研究院,新疆 克拉玛依834000

2.油气藏地质及开发工程国家重点实验室·西南石油大学,四川 成都610500

3.四川新创能石油工程技术有限公司,四川 广元628000

引言

碳酰胺复合驱是一种有效的稠油驱油方式,碳酰胺复合驱是指将碳酰胺溶液与高温蒸汽一同注入地下,利用碳酰胺溶液在地层中分解产生的CO2及NH3驱油进而提高采收率。分解产生的CO2及NH3具有增压、降黏、弱乳化的作用,该方法不仅增产效果优于CO2辅助蒸汽驱,而且在一定程度上解决了气源问题[1–2]。碳酰胺分解产生的CO2在原油中溶解以后,原油流动性增强,溶于油中的CO2流动更快,驱油效果更好[3]。NH3溶于水形成氨水会使溶液呈碱性,油水界面张力显著降低,进一步提高驱油效率[4]。然而,碳酰胺复合驱采油过程中会导致吞吐井面临严重的腐蚀问题。由于温度和压力的降低,碳酰胺复合驱采出至地面过程中CO2的饱和状态被破坏,凝析水从CO2中析出,导致井筒内壁产生水膜[5-6];高温条件下碳酰胺分解产生的CO2溶于水后形成碳酸,会极大程度加剧管材的腐蚀[7-9],最后可能会导致管材腐蚀穿孔失效[10]。大量研究结果表明,当CO2分压大于0.2 MPa 时,碳钢管材将会产生较大的腐蚀[11-13]。某西部油田碳酰胺复合驱吞吐井井内CO2分压可达0.4 MPa,井筒温度最高达260°C,N80 碳钢油套管面临严重的腐蚀风险,急需寻找一种经济有效的防护手段。

添加缓蚀剂是一种常见的金属腐蚀防护措施,目前,国内外学者对油气田CO2腐蚀环境用缓蚀剂开展了大量研究。韩敏娜等[14]合成一种高温固体缓蚀剂,研究得到该缓蚀剂在90°C高温下缓蚀效果良好。杨怀玉等[15]在80°C,CO2饱和溶液及高CO2分压下的模拟油田采出水中,测试得到IMC 缓蚀剂是以阳极吸附为主的吸附型缓蚀剂,抑制腐蚀效果显著。Wang 等[16]发现在80°C的NaCl 饱和CO2溶液中,缓蚀剂通过化学吸附作用减缓了CO2对N80的腐蚀。然而,针对碳酰胺复合驱导致的腐蚀防护技术鲜有报道,碳酰胺复合驱不同作业阶段井筒温度差异巨大,目前也未见耐温260°C的井下缓蚀剂,为了避免缓蚀剂在高温环境下防护失效,需要准确把握缓蚀剂注入时机,有效解决高温工况下碳酰胺复合驱吞吐井井筒面临的腐蚀难题。

为此,本文提出了一套适用于碳酰胺复合驱吞吐井的缓蚀剂评价及优选流程,并结合碳酰胺复合驱的工艺特点和不同阶段的腐蚀环境,明确了缓蚀剂的最佳注入时机,在模拟现场工况下对缓蚀剂防护性能进行评价,对解决碳酰胺复合驱井筒腐蚀问题具有重要指导意义。

1 实验部分

1.1 试样

通过资料调研及现场应用反馈,选用缓蚀效果良好的3 种咪唑啉类缓蚀剂硫脲咪唑啉CT2-19、油酸咪唑啉XCN2-19、咪唑啉衍生物XCN2-21和两种酰胺类缓蚀剂XCN2-20C 和TCN-6。腐蚀金属管材为现场用N80 管材,其化学成分见表1。

表1 N80 钢主要成分Tab.1 Main components of N80 steel %

实验所用碳酰胺溶液为采用蒸馏水配制的40%的碳酰胺溶液,采出液为模拟油田地层水,其各组分离子含量见表2。

表2 模拟地层水的离子含量Tab.2 _The ion content of formation water in the simulation

1.2 实验方法

1.2.1 配伍性与乳化性评价

(1)缓蚀剂与地层水配伍性测试

实验参照SY/T 5273–2014《油田采出水处理用缓蚀剂性能指标及评价方法》执行[17]。量取一定量的5 种缓蚀剂分别与油田采出液混合,置于恒温水浴锅中观察缓蚀剂的水溶性和乳化倾向,最终选取与油田采出液配伍性良好的缓蚀剂。

(2)缓蚀剂与碳酰胺溶液兼容性测试

用蒸馏水与碳酰胺配成质量分数为40%的溶液,再加入10% 体积分数的缓蚀剂,评价缓蚀剂在碳酰胺溶液中的兼容性。具体为用量筒取(45±1)mL的40%碳酰胺水溶液加入比色管中,再量取5 mL的缓蚀剂样品加入比色管中,摇动比色管使溶液充分混合均匀,放置于恒温30°C的水浴锅中,静置30 min 后观察比色管中溶液的变化。

(3)缓蚀剂与采出液乳化性测试

用新鲜的现场采出液配制1 000 mg/L的缓蚀剂溶液,设定水浴锅温度为50°C,向比色管中加入含1 000 mg/L 缓蚀剂的模拟地层水25 mL 和原油25 mL,另设一组无缓蚀剂添加作为空白组;将比色管静置于水浴锅中30 min,然后,将比色管中混合液摇动使其充分混合后,放入水浴锅静置10 min,记录该时刻混合液的变化和静置60 min 后的变化。

1.2.2 热滚实验与电化学测试

利用滚子加热炉测试缓蚀剂高温后的性能,根据现场资料可知,碳酰胺复合驱吞吐井生产过程中采出阶段最高温度为180°C,因此,设置滚子加热炉的热滚温度分别为120、150 和180°C,评价缓蚀剂在3种高温环境下的缓蚀性能。缓蚀剂热滚完成后,再利用动电位极化曲线评价高温对缓蚀剂性能的影响。

电化学测试使用Corrtest CS350 型号的电化学工作站。极化曲线测试采用三电极体系,工作电极为N80,参比电极是饱和甘汞电极,辅助电极是铂电极[18]。测试条件为60°C、常压,测试溶液为饱和CO2溶液。实验前先持续通入CO2气体2 h,除去溶液中的氧气并使溶液CO2饱和,待自腐蚀电位稳定后进行电位扫描,扫描电位为自腐蚀电位上下500 mV的范围,扫描频率为0.5 mV/s。

1.2.3 模拟工况下的腐蚀失重实验

采用高温高压釜进行腐蚀失重实验。实验前将配制的实验溶液预先用氮气除氧,然后,将除氧后的实验溶液加入高温高压釜内以形成高温蒸汽,将加工尺寸为30 mm×5 mm×3 mm的试样进行去油、除水,并将其完全干燥后,称量腐蚀前质量,每个试样称量3 次取平均值,然后,悬挂于蒸汽环境中[19]。向釜内通入CO2,腐蚀周期72 h 结束后,取出试样,选取其中一个试样用于表面腐蚀形貌观测,剩余失重试样放于去膜液中清洗表面的腐蚀产物膜,再用无水乙醇冲洗,干燥后称量腐蚀后质量。按式(1)计算N80的腐蚀速率v

2 结果与讨论

2.1 缓蚀剂理化性能评价

(1)与地层水溶液、碳酰胺溶液的配伍性

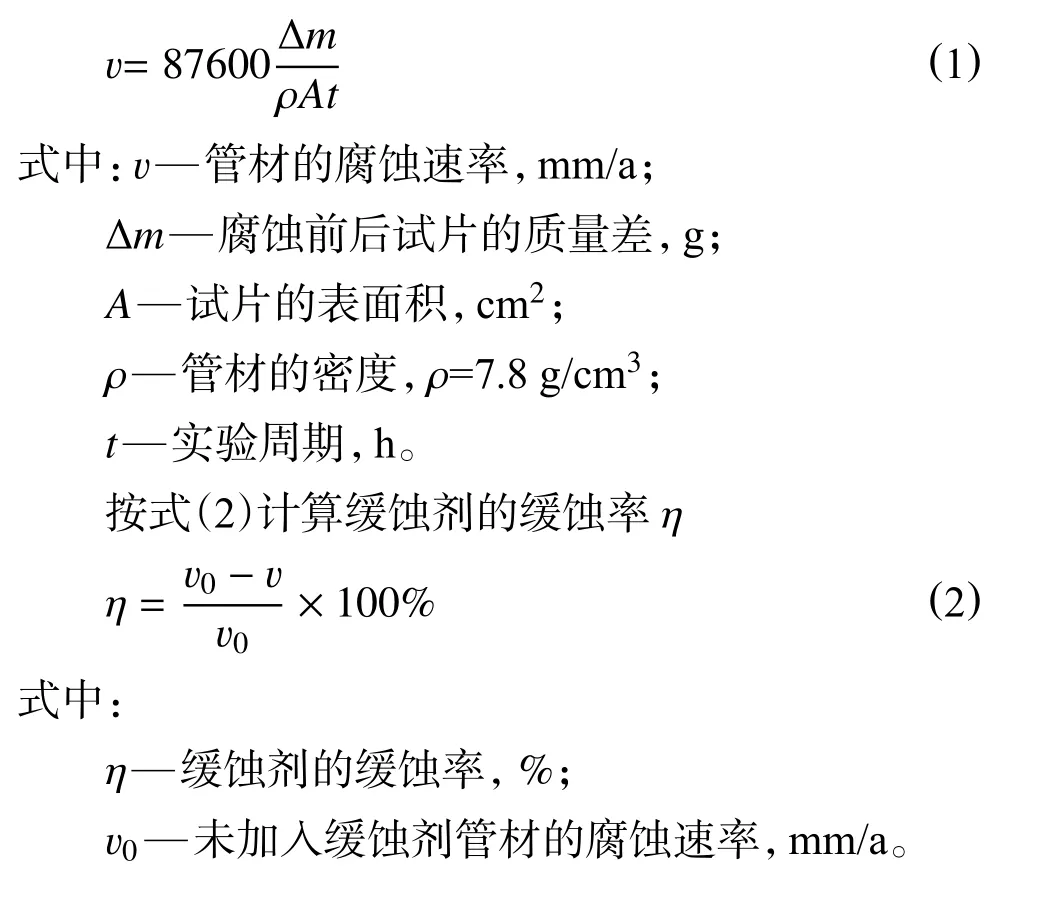

对5 种缓蚀剂进行水溶性测试,筛选出配伍性良好的缓蚀剂。将一定量的缓蚀剂与地层水溶液混合后恒温静置,观察混合溶液变化情况,图中编号1~5 分别代表缓蚀剂XCN2-19、CT2-19、XCN2-21、XCN2-20C 和TCN-6。缓蚀剂与地层水配伍性测试结果见图1a。

图1 缓蚀剂与地层水、碳酰胺溶液配伍性测试Fig.1 Compatibility test of corrosion inhibitor with formation water and carbonamide solution

缓蚀剂与地层水溶液配伍性实验结果表明,恒温静置30 min 后,5 种缓蚀剂中仅有XCN2-19 缓蚀剂在与地层水溶液静置过程中出现分层现象,且有不均匀液珠和颗粒出现,分散性较差,而缓蚀剂CT2-19、XCN2-21、XCN2-20C 和TCN-6 与配制的模拟地层水配伍性良好,溶液均为均相,无分层现象或不溶性颗粒出现。

向井筒中加入缓蚀剂后,注入的碳酰胺溶液可能会与缓蚀剂发生反应,破坏缓蚀剂的防护效果,因此,对缓蚀剂与碳酰胺溶液的兼容性进行了测试,结果表明,4 种缓蚀剂CT2-19、XCN2-21、XCN2-20C 和TCN-6 与碳酰胺水溶液兼容性良好,混合后溶液分散均匀,无沉淀和杂质产生,溶液未出现分层且均呈均相。

(2)乳化性评价

用新鲜的现场采出液配制1 000 mg/L的缓蚀剂溶液,向比色管中加入25 mL 含1 000 mg/L 缓蚀剂的模拟地层水以及原油25 mL,将比色管中混合液摇动使其充分混合后静置于60°C恒温水浴锅中,观察并记录10 和60 min 后混合液的变化。

由表3 可知,缓蚀剂XCN2-20C 与TCN-6 静置60 min 后出水量均小于空白组实验出水量,有较明显的乳化倾向。而缓蚀剂CT2-19、XCN2-21 与该地区的现场采出液配伍性良好,能够较好地防止乳化发生。

表3 缓蚀剂乳化性测试结果Tab.3 Emulsification test result of corrosion inhibitor

由缓蚀剂与模拟地层水水溶性、碳酰胺溶液的兼容性及乳化性测试结果可见:CT2-19 及XCN2-21 两种缓蚀剂的配伍性能较好。

2.2 热滚前后缓蚀剂防护效果电化学测试

为了筛选出目标工况下耐温效果最佳的缓蚀剂,本文设计出了一种便捷的评价流程:采用电化学方法对热滚后的缓蚀剂防护效果进行评价,可以简化实验流程、节约实验资源。

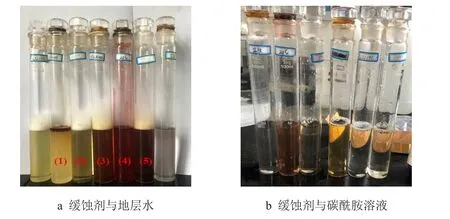

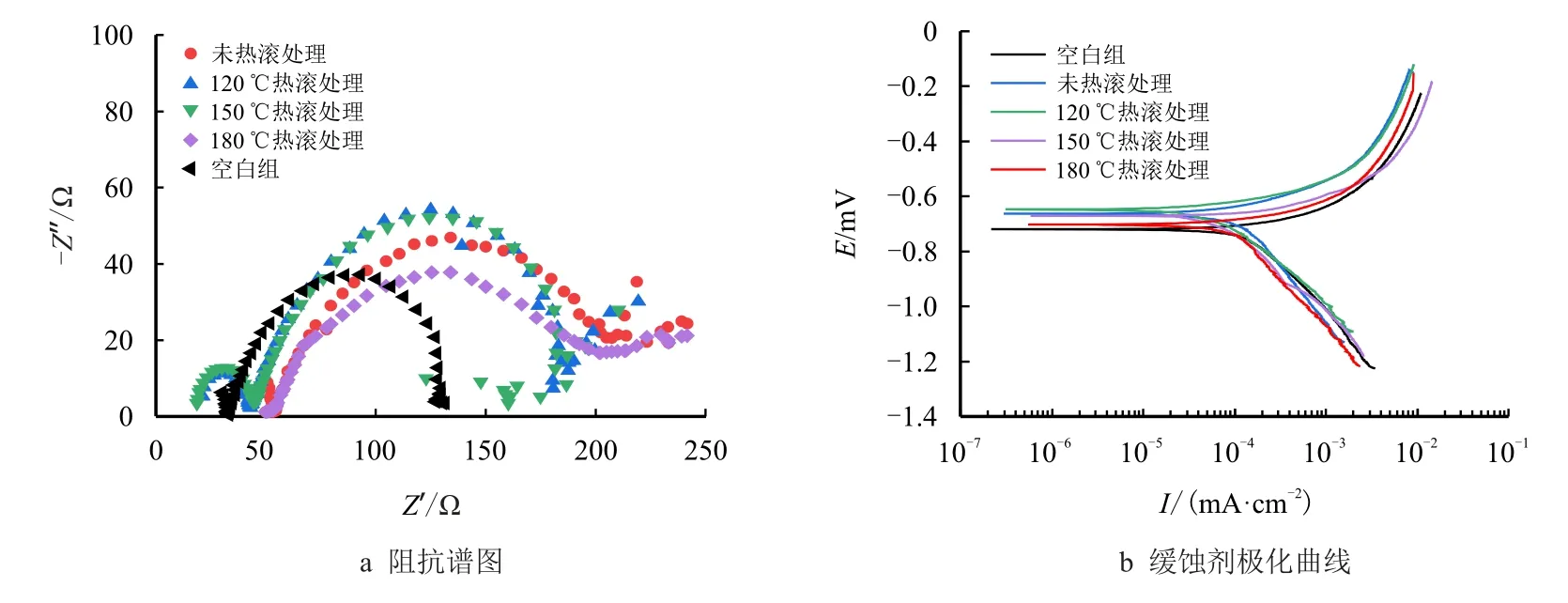

分别设置空白组、未热滚处理缓蚀剂、120、150和180°C热滚后共5 组电化学实验,最后对优选出的缓蚀剂进行180°C高温高压釜模拟实验。选择配伍性良好的CT2-19、XCN2-21 两种缓蚀剂进行阻抗谱及极化曲线测试,结果见图2 和图3。

图2 热滚后CT2-19 缓蚀剂阻抗谱及极化曲线Fig.2 Impedance spectrum and polarization curve of CT2-19 corrosion inhibitor after hot rolling

由图2 可知,缓蚀剂CT2-19的阻抗谱曲线表现为双容抗弧,阻抗曲线包括实部Z′和虚部Z′′。通过对缓蚀剂极化曲线的分析,拟合出极化曲线参数(表4 和表5),根据拟合计算得到的缓蚀率即可确定缓蚀剂的缓蚀能力的强弱;同时,可以由阻抗谱中曲线直径的长短来判断,即容抗弧直径越大,缓蚀剂的缓蚀能力越强。

由表4 可知添加缓蚀剂CT2-19 后试片的自腐蚀电位升高,热滚前后缓蚀效果差距较小,且整体缓蚀效果较差,最高缓蚀率仅为78.81%,在180°C热滚后的缓蚀率仅为67.75%,整体缓蚀率较低。

表4 热滚后CT2-19 缓蚀剂极化曲线拟合参数Tab.4 Polarization curve fitting parameters of CT2-19 corrosion inhibitor after hot rolling

由图3 及表5 可知,缓蚀剂XCN2-21 经过热滚以后阳极极化曲线斜率变化较大,而阴极曲线斜率变化较小,腐蚀电位变化幅度较小且腐蚀电位值均小于0.85 V,可知该缓蚀剂为混合型缓蚀剂;腐蚀电流密度也大幅度降低,计算得到缓蚀率达85%以上,表明缓蚀剂经过高温热滚后仍具有良好的防护性能,耐温性能良好。具体表现为,缓蚀剂XCN2-21 未热滚和120°C热滚后的缓蚀效果较好,缓蚀率可达90%以上,而在150°C和180°C热滚后,缓蚀剂防护效果减弱,缓蚀率降低,180°C时缓蚀率降至70%左右。

图3 热滚后XCN2-21 缓蚀剂阻抗谱及极化曲线Fig.3 Impedance spectrum and polarization curve of XCN2-21 corrosion inhibitor after hot rolling

表5 热滚后XCN2-21 缓蚀剂极化曲线拟合参数Tab.5 Polarization curve fitting parameters of XCN2-21 corrosion inhibitor after hot rolling

碳酰胺复合驱生产过程中采出阶段井筒温度为20~120°C,此时缓蚀剂XCN2-21 缓蚀效果良好,在120°C条件下缓蚀率为92.23%,因此,选择XCN2-21 缓蚀剂用于碳酰胺复合驱吞吐井的腐蚀防护药剂。

2.3 模拟工况下缓蚀剂腐蚀失重实验

由现场施工资料可知,该油田碳酰胺复合驱吞吐井的井筒温度最高可达260°C,平均温度100~180°C,井筒内CO2分压最高为0.4 MPa,现场用管材为N80 管材。程雯等[20]研究表明,温度在一定程度上会影响缓蚀剂的吸附性能。因此,利用高温高压釜模拟碳酰胺驱吞吐井生产工况,在180°C、CO2分压0.4 MPa 下,评价XCN2-21 缓蚀剂的缓蚀性能,且缓蚀剂采用缓蚀剂预膜技术,用大量的缓蚀剂使金属表面形成均匀的缓蚀剂保护膜,以此评价缓蚀剂膜的性能,缓蚀剂浓度为1 500 mg/L。

设置高温高压釜温度为180°C、CO2分压0.4 MPa、实验周期72 h,模拟腐蚀工况环境下开展腐蚀失重实验,测试缓蚀剂XCN2-21 对N80 管材的防护效果,结果见表6 和图4。

表6 模拟工况下缓蚀剂防护效果测试Tab.6 Corrosion inhibitor protection effect test under simulated working conditions

由表6 和图4 可知,在温度180°C、CO2分压0.4 MPa的模拟工况下,加入缓蚀剂XCN2-21 后液相环境中试样腐蚀速率大幅下降,腐蚀速率由0.447 5 mm/a 下降至0.044 1 mm/a,低于油田控制指标0.076 0 mm/a。可知,缓蚀剂XCN2-21 满足油田腐蚀控制要求,可以将该缓蚀剂作为碳酰胺采出井腐蚀控制的防腐药剂,用以解决碳酰胺复合驱吞吐井的腐蚀问题。

图4 模拟工况下缓蚀剂XCN2-21 防护效果Fig.4 Comparison of protection effects of two corrosion inhibitors under simulated conditions

2.4 SEM 结果与分析

采用FEIQuanta450 扫描电镜对缓蚀剂加入前后试片的腐蚀形貌进行观察,N80 管材气液两相加入缓蚀剂XCN2-21 前后的SEM 形貌见图5。

图5 加入缓蚀剂前后N80 试片的腐蚀形貌Fig.5 Corrosion morphology of N80 test piece before and after adding corrosion inhibitor

对比气液相环境下的腐蚀产物,液相环境下形成的腐蚀产物晶体尺寸更大,且腐蚀产物膜更密集,试样表面完全被腐蚀产物覆盖;高温气相环境下,腐蚀产物膜中晶粒较为稀疏,分布零散。由图5a,图5b 对比可知,加入缓蚀剂后,金属表面有少量腐蚀产物晶体附着且颗粒较小,均已被腐蚀产物膜覆盖,阻止了晶体的继续生长。加入缓蚀剂后的试样表面划痕均匀可见,部分试样表面有金属光泽,说明缓蚀剂缓蚀效果良好。由图5c、图5d 对比可知,缓蚀剂在试样表面成膜后金属基体腐蚀痕迹轻微,试样表面残留有缓蚀剂堆积物。由上述可知,加入缓蚀剂后腐蚀产物晶体颗粒尺寸比未预膜试样小,根据缓蚀剂化学结构可知,这是因为XCN2-21 缓蚀剂通过环中N==C 双键以及N 原子的孤对电子与铁的空轨道形成配位键,牢固地吸附在金属表面,阻碍了金属与腐蚀介质的接触,抑制了腐蚀反应的进行。

2.5 缓蚀剂注入时机

碳酰胺复合驱是近些年开始采用的一种蒸汽驱替技术,碳酰胺水溶液在160°C的高温下发生分解反应,释放出二氧化碳和氨气[1]。碳酰胺复合驱吞吐井生产要经历注–焖–采3 个主要过程,即将复合驱液体注入井下地层、关井进入焖井阶段(复合驱液体在地层发生分解反应)、最后开井采油3 个阶段,不同阶段井筒环境差异巨大,某油田碳酰胺注入阶段和焖后生产阶段工况对比见表7。

表7 某油田不同工况下井筒环境对比Tab.7 Wellbore environment comparison under different working conditions in an oil field

另外,碳酰胺溶液在高温下发生水解生成NH3和CO2,同时可能会生成中间产物氨基甲酸铵,氨基甲酸铵不稳定会分解产生NH3和CO2。

碳酰胺水解产生NH3和CO2的比例为2:1,二者溶于水后生成碳酸和一水合氨,一水合氨电离产生和OH−(式6)。

CO2溶于水生成碳酸会降低溶液体系的pH,而一水合氨会升高体系的pH,由于一水合氨的电离常数大于碳酸的电离常数,且NH3的量大于CO2,两者相互作用下,水溶液呈碱性,经过pH 计测量碳酰胺高温水解后的溶液酸碱度,其pH 为10.38 左右;在碱性环境下,仍会发生CO2腐蚀,而由于较高的pH 使得溶液中H+离子的含量减少,CO2腐蚀程度较弱。因此,在碳酰胺水解后即注入和焖井阶段的腐蚀环境下,碳钢的腐蚀速率较低,整体腐蚀速率在0.076 0 mm/a 以下,无需考虑防腐问题。而在返排采出阶段,采出液中返排出大量CO2,介质中的碳酸浓度升高,管材的腐蚀速率大幅增加,需要采取防腐措施。

缓蚀剂XCN2-21 在180°C模拟工况下可以将管材的腐蚀速率减小至0.044 1 mm/a,满足油田0.076 0 mm/a的控制要求。从热滚实验和电化学测试结果分析,随着温度的升高缓蚀剂的防护效果有下降的趋势,考虑到碳酰胺复合驱注入和采出工况的巨大差异以及高温环境下缓蚀剂的防护性能,采出阶段时腐蚀问题更严峻同时温度较低,因此,缓蚀剂注入时机确定为焖井降温阶段,缓蚀剂在井筒内完成预膜后在采出过程中随着油气采出至地面。

3 结论

(1)形成了一套适用于碳酰胺复合驱吞吐井缓蚀剂优选评价技术流程,首先,利用配伍性进行缓蚀剂初选,然后,对热滚后的缓蚀剂进行电化学测试筛选出性能优异的缓蚀剂,最后,采用高温高压釜模拟现场工况评价筛选出的缓蚀剂防护性能。

(2)明确了碳酰胺复合驱吞吐井缓蚀剂的最佳注入时机,根据碳酰胺复合驱吞吐井注–焖–采的工艺特点和不同阶段的腐蚀环境,确定了焖井降温阶段为缓蚀剂的最佳注入时机。

(3)在模拟碳酰胺复合驱吞吐井180°C、CO2分压0.4 MPa的井筒腐蚀工况下,加入缓蚀剂XCN2-21 后管材腐蚀速率大幅下降,腐蚀速率由0.447 5 mm/a 下降至0.044 1 mm/a 低于油田控制指标0.076 0 mm/a,该缓蚀剂可以作为控制碳酰胺吞吐井井筒腐蚀的防护药剂。