深井超深井裂缝性地层致密承压封堵实验研究

2021-10-28袁和义米光勇

王 强,袁和义,刘 阳 ,米光勇,罗 乐

1.中国石油西南油气田公司川西北气矿,四川 江油 621709;

2.中国石油西南油气田公司开发事业部,四川 成都 610051;3.西南石油大学机电工程学院,四川 成都610500

引言

向地球深部进军、拓展深层油气资源,对筑牢中国能源安全的资源基础具有重要的现实与战略意义。据评价,中国深层超深层油气资源达671×108t油当量,占油气资源总量的34%,是当前和未来油气勘探开发的重要领域[1-2]。然而,深部地层中广泛发育的天然裂缝既为油气资源的高效开发提供了关键渗流通道,也极大地增加了钻井液漏失风险和控制难度。以四川盆地川西地区双鱼石区块为例,近年来所钻井均为7 000 m 以上的超深井,井底温度高达150°C以上、地层压力达100 MPa 左右,且地应力复杂多变,导致封堵层在深部地层高温、高压、高地应力等复杂地质力学环境下失稳加剧,重复性漏失、中漏向大漏演变等井下复杂频频出现[3-7]。因此,有效提高堵漏成功率和裂缝封堵效果是深井超深井安全快速钻井亟待解决的工程难题。

桥接堵漏是解决裂缝性地层井漏问题的有力手段之一,其利用不同形状及尺寸的桥接堵漏材料,以不同浓度与钻井液复配,通过堵漏浆流动过程中在裂缝内架桥、堆积和充填,形成阻断流体压力传递和流体介质通过的裂缝封堵层,同时要求封堵层具有致密结构和高承压能力特征[8-13]。显然,堵漏材料的类型、几何及力学性能等对封堵层的承压能力起着至关重要的作用。针对封堵层承压能力与漏失控制效果的相互作用机理,国内外学者已开展了大量的研究工作,基本明确了桥接承压堵漏对堵漏材料及所形成的封堵层的性能要求。Abrams[14]率先针对孔隙型储层提出了1/3 架桥理论;Hands等[15]认为,架桥颗粒粒度分布的D90(累计粒度分布曲线上90%对应的粒径)应与储层最大孔隙尺寸相匹配;王贵等[16]针对上述两种粒度分布设计方法存在的缺陷,提出了一种专门针对裂缝性漏失的桥接堵漏颗粒粒度分布设计方法;随后,Alberty 等[17]利用建立的有限元模型对井壁强化的“应力笼”效应进行定量描述,指出“应力笼”法强化井壁关键在于封堵层强度;Kumar 等[18]测定了堵漏材料的物理力学性能,认为碳酸钙颗粒和弹性石墨以适当浓度与钻井液复配时能够取得良好的裂缝封堵效果;Savari 等[19]分析了堵漏材料类型、粒径分布以及复配比例对封堵层承压能力的影响;康毅力等[20]通过分析低承压地层的致漏机理,推导了不同井壁强化理论指导下的地层承压能力预测模型、适用条件及其对堵漏材料的性能要求;邱正松等[21-22]基于颗粒物质力学“强力链”原理,指出通过优化刚性颗粒、弹性颗粒以及纤维材料的粒度级配与浓度,可充分发挥堵漏材料的协同封堵作用,有利于形成抗压强度高、摩擦性能好、剪切稳定性强的致密承压封堵层;Ghazali 等[23]考察了不同温度环境中油基堵漏浆的滤失量,确定了植物纤维类堵漏材料的耐温稳定性;康毅力等[24-26]研究了核桃壳和毫米级碳酸钙颗粒的高温老化性能,指出堵漏材料高温老化失效是引发深井超深井裂缝封堵层结构破坏和重复性漏失的重要因素。

目前,针对深井超深井裂缝性地层致密承压封堵方法的研究不够深入,缺少高温老化环境下桥接堵漏材料性能变化的评价方法和指标体系以及优化设计方法。笔者以川西地区双鱼石区块超深井钻井常用的WNDK–1 型架桥材料和耐高温弹性橡胶为研究对象,考察了高温老化前后堵漏材料的粒径分布、摩擦性能、抗压能力、封堵承压效果等参数变化,探讨了高温老化环境下封堵层失稳的典型模式及失稳机理。

1 实验样品与方法

1.1 实验样品

(1)堵漏材料

大量研究表明,刚性材料、弹性材料和纤维材料的协同作用有利于形成致密高强度的裂缝封堵层。因此,选用川西地区超深井裂缝性地层漏失控制中常用的WNDK 型刚性材料和FDJ 型复合纤维堵漏材料进行封堵模拟实验,同时选用耐高温弹性颗粒以增加裂缝封堵层的弹性变形率。由于WNDK–1~WNDK–5 型刚性材料的粒径分布过于分散,而本文拟开展堵漏模拟实验采用多级多粒架桥封堵的思路,为便于实验方案设计,利用标准分样筛对WNDK 型刚性材料的粒级做进一步划分,结果如表1 所示。

表1 刚性颗粒粒级划分Tab.1 The size classification of rigid particle

(2)实验流体

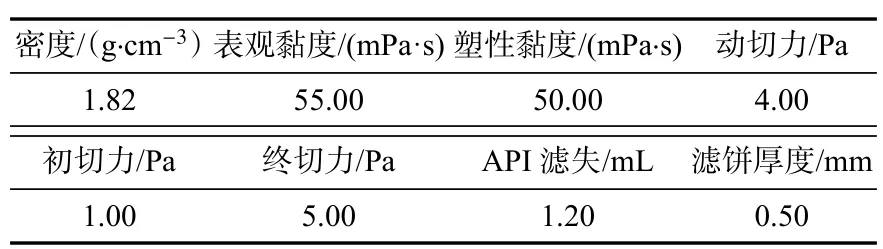

选用有机盐聚磺钻井液进行裂缝封堵层承压能力测试实验,该钻井液取自于川西地区某超深井钻井现场,钻井液配方为:1.00%~3.00%土+30.00%~50.00% 水+3.00%~5.00% 有机盐+5.00%~7.00% 氯 化 钾+0.05%~0.20%FA–367 +1.00%~2.00%聚合物降失水剂+0.20%~0.30%生石灰+3.00%~5.00%RSTF+5.00%~8.00%SMP+3.00%防塌润滑剂+0.50%~1.00% 抗高温处理剂+1.00%~2.00% 烧碱+重晶石,钻井液主要性能参数见表2。

表2 钻井液主要性能参数Tab.2 The main performance parameters of drilling fluid

1.2 实验方法

1.2.1 高温老化前后刚性材料粒径分布测试

为避免高温老化测试前后刚性材料中粉末状颗粒的质量损失并便于对照参考,选用粒径尺寸较大的WNDK–1 型刚性材料开展高温老化评价实验。实验步骤为:(1)利用图像分析法对高温老化前WNDK–1 型刚性材料的粒径分布进行测试;(2)将筛分完成的WNDK–1 型刚性材料全部装入老化罐,向老化罐内加入适量的钻井液滤液,密封放入150°C的滚子加热炉,高温老化24 h;(3)取出老化罐并使其自然冷却至室温,取出堵漏材料,清洗、烘干、称重,计算高温老化前后刚性材料的质量损失;(4)采用与步骤(1)相同的方法测试高温老化后刚性材料的粒径分布。

1.2.2 高温老化前后刚性材料力学性能测试

首先,利用UMT–TriboLab 摩擦试验机对高温老化前后刚性与裂缝面(深部地层茅口组灰岩代替)间的摩擦性能进行测试。实验步骤为:(1)采用线切割方式对茅口组灰岩进行加工,制备长为16.7 mm、宽为9.8 mm、厚度6.3 mm的岩块,将制备好的岩块固定在摩擦试验机的上试样夹持机构;(2)制备长度约43.0 mm、宽度约30.0 mm、厚度约8.0 mm的玻璃板,将干燥处理的堵漏材料均匀铺置并黏结在玻璃板上,将制备好的摩擦板固定在摩擦试验机的下试样夹持机构;(3)设置法向加载力、滑动速度、滑动位移等参数;(4)缓慢移动上试样(岩块),使其与摩擦滑板接触,然后开始实验;(5)实验过程中实时采集垂直方向的法向力、水平方向的滑动摩擦力参数,根据库伦摩擦定理计算堵漏材料与岩块间的摩擦系数;(6)重复步骤(1)~(5),完成150°C高温老化后堵漏材料的摩擦系数测定。

其次,利用岩石力学试验机对高温老化前后刚性材料的抗压强度和D90粒度降级率进行测试,同样选用WNDK–1 型刚性材料开展测试实验。实验步骤为:(1)确定高温老化前刚性材料的粒度分布,读取累积粒度分布曲线上的D90值;(2)将步骤(1)中的刚性材料与不同质量的弹性材料均匀混合并铺置在两块钢圆盘中间;(3)启动岩石力学试验机,采用载荷控制模式逐渐向钢圆盘施加轴向压力,保持轴向压力为15 MPa,持续15 min 后泄压;(4)收集堵漏材料,再次测定刚性材料的粒度分布,读取受压后粒度分布曲线上的D90值,并计算堵漏材料D90降级率;(5)重复步骤(1)~(4),完成150°C高温老化后堵漏材料的D90降级率测定。堵漏材料D90降级率计算公式为

1.2.3 高温环境下裂缝封堵模拟实验

利用高温高压全直径岩芯裂缝堵漏仪开展裂缝封堵模拟实验(图1),评价高温条件下堵漏浆对裂缝的封堵效果。实验步骤为:(1)将裂缝开度可调的钢岩样装入全直径岩芯夹持器,将按一定浓度配制的堵漏浆灌入钻井液釜体;(2)设置钻井液釜体温度为150°C,同时利用氮气瓶向釜体内施加1.0 MPa的初始压力,启动电动搅拌系统,设置搅拌速度为60 r/min;(3)150°C条件下充分搅拌1 h、静置30 min,确保压力无泄漏,然后打开出液口球阀;(4)记录每个压力点下的累积漏失量,如当前压力能稳定保持5~10 min,则继续进行下一个压力点测试。若在保持时间内漏失体积突然增加,压力急剧下降,且未恢复,则封堵层失稳,停止实验,记录上个压力点为最终封堵层承压能力。

图1 裂缝堵漏仪原理图Fig.1 Schematic of fracture-plugging system

选取模拟裂缝开度为3 mm×2 mm,长度为200 mm的裂缝型钢岩样开展实验,采用正交实验法,设计了不同类型堵漏材料及其浓度配比情况下的裂缝封堵模拟实验方案,如表3 所示。表3 所述的刚性颗粒质量配比是根据王贵等[16]提出的桥接堵漏粒度分布设计准则确定的,刚性颗粒的粒级划分如表1 所示,刚性颗粒粒级从A 到H的质量配比为5:5:33:20:13:6:10:8。

表3 多级多粒架桥封堵模拟实验方案Tab.3 Experimental scheme for graded and multi-scaled fracture plugging

1.2.4 封堵层孔隙度和渗透率测量

利用全自动岩芯孔渗联测仪对不同堵漏配方所形成的裂缝封堵层的孔隙度和渗透率进行测量。实验步骤为:(1)根据表3 所示实验方案对直径为25 mm的钢岩芯进行充填封堵;(2)将封堵后的钢岩芯装入全自动岩芯孔渗联测仪进行封堵层孔隙度和渗透率测量。由实验直接测得的孔隙度为钢岩芯柱的孔隙度,要想获得封堵层的孔隙度,需进行适当的换算[25]

2 实验结果及分析

2.1 高温老化前后堵漏材料粒径分布特征

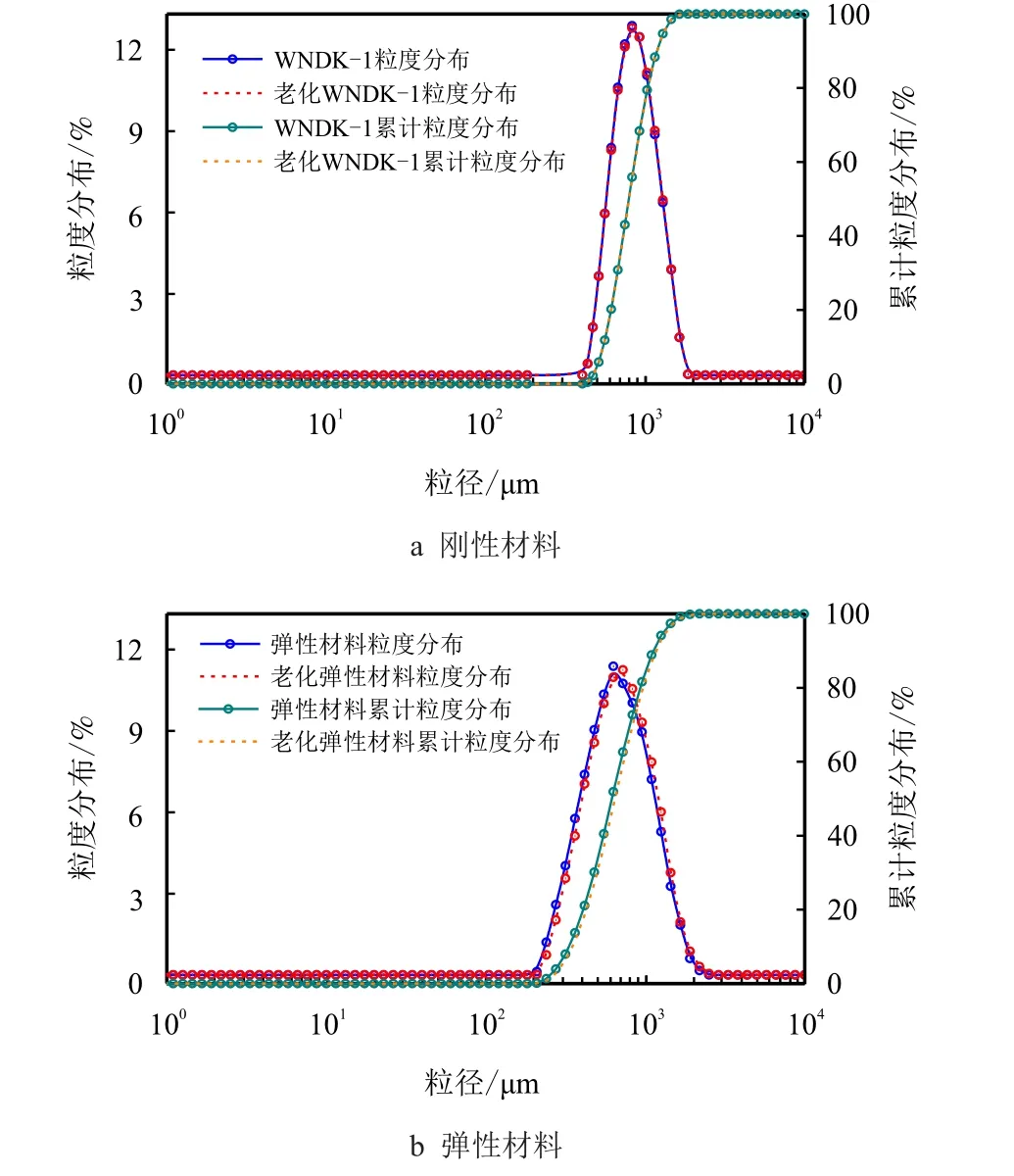

高温老化前后堵漏材料的粒径分布曲线如图2所示。

图2 高温老化前后堵漏材料粒度分布Fig.2 The particle size distribution of rigid LCM before and after high temperature aging treatment

由图2 不难看出,高温老化前后WNDK–1 型刚性材料的粒径分布几乎完全重合,且累计粒度分布曲线的D90也未产生明显变化,说明WNDK–1 型刚性材料粒径分布基本不受高温老化环境影响;对于耐高温弹性颗粒而言,其高温老化后的粒径分布曲线和累计粒度分布曲线均出现了轻微的偏移,累计粒度分布曲线的D90由初始状态的1 127 μm 变为老化后的1 167 μm,变化幅度为3.55%,这是由高温老化环境中弹性颗粒变形所致。总体而言,刚性材料和弹性材料在高温钻井液环境下均未产生明显的老化反应,能够满足深部裂缝性地层的稳定封堵承压条件。

2.2 高温老化前后堵漏材料力学性能变化特征

图3 表示高温老化前后堵漏材料的摩擦系数变化特征。不难看出,刚性堵漏材料的摩擦系数总是随着颗粒粒径的增加而增大,初始刚性材料的摩擦系数介于0.51~0.85、弹性材料的摩擦系数为0.50,高温老化后刚性材料的摩擦系数0.51~0.84,最大降幅为1.89%,弹性材料的摩擦系数为0.51,增幅为1.59%。可见,高温老化前后不同粒径和类型的堵漏材料的摩擦系数变化幅度均小于2%,说明高温老化环境对堵漏材料的摩擦性能影响较小。

图3 高温老化前后堵漏材料摩擦系数Fig.3 Friction coefficient of LCM before and after high temperature aging treatment

图4 表示高温老化前后不同类型堵漏材料质量比对应的颗粒粒度D90降级率,实验过程中施加的轴向压力为15 MPa。

由图4 可见,随着弹性材料质量占比的增加,高温老化处理后颗粒粒度D90降级率均呈现出逐渐降低趋势,尤其当刚性材料与弹性材料质量比降低至30:70 时,初始堵漏材料的颗粒粒度D90降级率迅速由17.70% 降低至4.15%,对应的高温老化后堵漏材料的颗粒粒度D90降级率由18.85%降低至4.25%,但随后弹性材料的加量对D90降级率的影响明显变弱,这是因为弹性材料加量达到一定程度后,外载荷作用下颗粒系统的弹性变形主要由弹性颗粒承受。

图4 高温老化前后堵漏材料D90 粒度降级率Fig.4 The D90 granularity degradation rate of LCM before and after high temperature aging treatment

2.3 高温环境下裂缝封堵层承压能力

为了对比多级多粒桥接堵漏方案在提高深部裂缝性地层封堵层承压能力方面的优势,对川西地区某超深井茅口组地层常用堵漏配方所形成的裂缝封堵层的承压能力进行了实验评价,选用的堵漏配方和实验结果如表4 所示。显然,现场实际使用的堵漏配方所形成的封堵层承压能力普遍偏低,而对于深部茅口组地层而言,由于地层埋深超过6 000 m,加之实际钻井所用的钻井液密度较高(高于1.8 g/cm3),井筒压力与地层孔隙压力之间的压差较大,若同时考虑激动压力的影响,则发生封堵层失稳破坏的风险极大,这也是导致该地区深部地层井漏治理过程中频繁出现重复性漏失的主要原因之一。

表4 川西地区某超深井茅口组地层常用堵漏配方Tab.4 Plugging formula for Maokou Formation in an ultra-deep well in western Sichuan

根据表3 所示的实验方案,依次将不同类型和浓度的堵漏材料倒入1.5 L 钻井液基液中,充分搅拌后装入高温高压全直径岩芯裂缝堵漏仪的钻井液釜体内,并按照相应的实验步骤开展裂缝封堵模拟实验及封堵层承压能力测试实验。以方案REF–5的典型承压曲线为例说明裂缝内封堵层形成过程与承压稳定性(图5),其余实验方案具有与图5 类似的曲线特征,在此不再赘述。由图5 可以看出,在充分考虑刚性材料、弹性材料以及纤维材料协同封堵作用的基础上,根据多级多粒桥接堵漏设计准则确定的堵漏配方,其在裂缝内形成的封堵层承压能力明显高于现场堵漏配方形成的封堵层承压能力,且部分堵漏配方对应的封堵层承压能力达到17.0 MPa以上,说明多级多粒桥接堵漏方法能够显著提高裂缝封堵层的承压能力。需要注意的是,当封堵材料进入裂缝后,随着模拟井筒压力的逐步增加,封堵层可能会产生短暂的破坏,随着堵漏浆从裂缝出口流出,堵漏材料会在裂缝内形成新的封堵层,而新的封堵层的承压能力普遍高于初次形成的封堵层。

图5 方案REF–5 裂缝封堵模拟实验的承压曲线Fig.5 Pressure bearing curve of fracture plugging simulation experiment for scheme REF–5

图6 为表3 所示实验方案对应的封堵层承压能力测试结果。

图6 不同堵漏配方对应的封堵层承压能力Fig.6 The pressure-bearing capacity of plugging zone for different plugging formulas

从图6 中的累积漏失量曲线可以看出,方案REF–1、REF–4、REF–5、REF–6 在裂缝封堵模拟过程中均出现了封堵层短暂破坏并重新形成的现象。对比9 种方案的封堵层承压能力测试结果可知,每种类型的堵漏材料均存在最佳浓度,当三者以适当浓度配比进行裂缝封堵时,形成的封堵层承压能力较高。总体来说,较高的刚性颗粒浓度、适当的弹性颗粒浓度以及较高的纤维材料浓度有利于形成致密、高强度的裂缝封堵层。

2.4 封堵层孔隙度及渗透率特征

图7 表示不同堵漏配方(方案)对应的封堵层孔隙度和渗透率测试结果。不难看出,现场常用的3 种堵漏配方形成的封堵层孔隙度19.8%~25.1%、渗透率8.1~9.9 mD,而多级多粒架桥封堵方案形成的裂缝封堵层孔隙度7.7%~18.9%、渗透率1.2~9.5 mD。显然,刚性材料、弹性材料以及纤维材料协同封堵形成的裂缝封堵层普遍具有低孔低渗的特征,此时弹性材料和纤维材料对降低封堵层孔隙度和渗透率、提高封堵层致密性起决定性作用。

图7 不同堵漏配方对应的封堵层孔隙度和渗透率Fig.7 The porosity and permeability of plugging zone for different plugging formulas

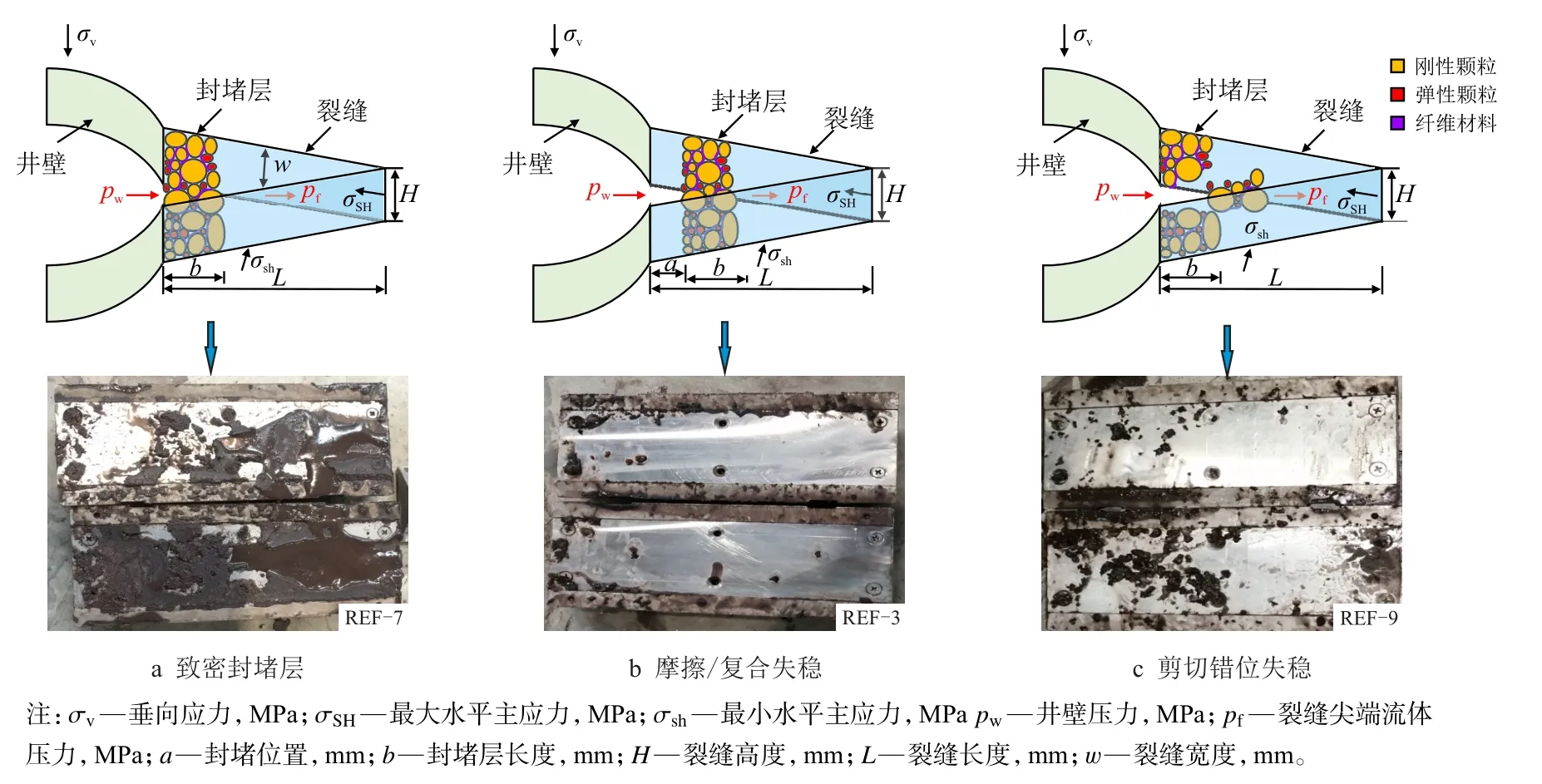

3 封堵层承压失稳模式及失稳机理

深井超深井裂缝性地层堵漏过程中,堵漏材料桥接形成的裂缝封堵层极易在高温高压及复杂力学环境耦合作用下发生失稳破坏,从而引发重复性漏失,使裂缝性地层提高封堵承压能力难达预期目标。通过分析裂缝封堵层的多尺度受力特征,邱正松等[22]提出了挤压破碎失稳、摩擦滑动失稳、剪切错位失稳、渗透漏失失稳及多力耦合下的复合失稳等5 种典型的封堵层承压失稳模式,但对于多级多粒桥接堵漏而言,由于刚性材料、弹性材料以及纤维材料发挥协同封堵作用,故封堵层发生挤压破碎失稳和渗透漏失失稳的可能性极小。通过观察封堵失稳后裂缝内封堵层结构形态可知,多级多粒桥接堵漏形成的裂缝封堵层主要发生摩擦/复合滑动失稳和剪切错位失稳(图8),其中,封堵层摩擦失稳主要是由于作用于封堵层两端的压差大于封堵层与裂缝面间的摩擦力所致,因为堵漏材料在载荷、温度的综合作用下,其内部的微观结构会发生变化,导致宏观材料力学性质的变化[24-25]。尤其对颗粒圆球度较小的大尺寸刚性材料,封堵层与裂缝面间的相对滑移可能使刚性材料表面微凸体发生剪切破坏,从而降低材料的表面粗糙度和摩擦系数[26],但也有可能是封堵层整体滑移过程中结构破坏所致;而封堵层剪切破坏主要是因为内部力链结构强度不够所致,在复杂外力作用下,封堵层结构薄弱点首先破坏,从而在封堵层内部形成一条或多条狭窄的漏失通道。

图8 封堵失稳后裂缝内封堵层结构特征Fig.8 Structural features of plugging zone in fractures after sealing instability

虽然通过实验观察的方式判断封堵层失稳模式有一定的局限性,但可作为辅助手段分析实际堵漏施工过程中出现封堵失效的原因。对于川西地区深井超深井裂缝性地层桥接堵漏而言,由于堵漏材料普遍选用WNDK 型刚性材料/WNDK+核桃壳和FDJ 复合纤维材料,堵漏材料发生高温老化反应的概率较小。因此,保证堵漏成功率和效果关键在于提高封堵层的承压稳定性。而深部地层多尺度裂缝普遍发育,裂缝分布形态复杂多变,裂缝面同时受外挤力、内压力、剪切力等多种载荷的耦合作用,使得封堵层发生复合失稳的概率远远大于其他几种失稳模式。因此,在优选深井超深井漏失控制材料时,不仅要考虑材料的高温老化性能,还应重点考虑弹性材料的变形能力以及与其他堵漏材料协同封堵时的互补性和融合性。

4 结论

(1)深井超深井裂缝性地层桥接堵漏作业中,堵漏浆中的WNDK 型刚性材料和耐高温弹性橡胶材料在裂缝内架桥封堵过程中,两种材料的粒度分布和力学性能参数在高温钻井液环境下均未产生明显的老化反应,说明其能够满足深部裂缝性地层的稳定封堵承压条件。

(2)根据多级多粒桥接堵漏颗粒粒度分布设计方法,将WNDK 型刚性材料、弹性材料和纤维材料以适当浓度与钻井液复配,150°C高温环境下形成的裂缝封堵层承压能力可达到17.0 MPa 以上,且封堵层具有低孔低渗特征,但裂缝封堵承压过程中可能出现封堵层短暂破坏并重新形成的现象。

(3)多级多粒桥接堵漏形成的封堵层主要发生摩擦/复合失稳和剪切错位失稳,其中封堵层摩擦滑动失稳主要是由于作用于封堵层两端的压差大于封堵层与裂缝面间的摩擦力所致,但也有可能是封堵层整体滑移过程中结构破坏所致;而封堵层剪切破坏主要是因为内部力链结构强度不够所致。