基于正交试验的压铸镁合金AM60B切削试验研究*

2021-10-28贺生明

贺生明,李 宁

(榆林职业技术学院,陕西榆林719100)

镁合金由于比重仅为铝合金的2/3、钢或铸铁的1/4 ,具有比强度和比刚度高,阻尼减振降噪性能好等优异的综合性能,被广泛应用于汽车、航空、电子、化工和冶金等领域[1-5]。2018年全球镁产量约为97.5万吨,中国占全球镁产量的85%,消费量约为42.5万吨,随着镁合金的广泛应用,镁合金的切削加工得到了高度的重视和研究,镁及镁合金的切削加工性能良好[6],可以采用较高的切削速度、较大的切削深度和进给速度进行加工[7],但镁合金切削时切屑容易燃烧,目前的研究多从镁合金的切屑防止燃烧以及切削液的选用进行切削速度、进给量、背吃刀量的选择,很少有研究者进行试验分析切削参数对切削镁合金过程的影响。本文基于正交试验的方法,以压铸镁合金AM60B为例,分析了切削参数对切削断屑性能、切屑形态、工件表面质量的影响,为该材料的机械切削加工提供了相应的加工工艺方案,为机械切削镁合金产品提供了参考和借鉴。

1 试验条件

1.1 试验所用镁合金材料

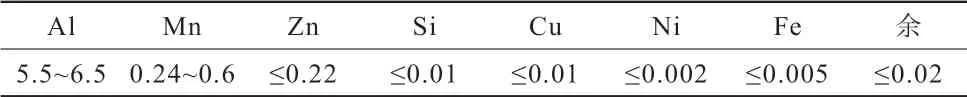

本试验材料为镁合金AM60B,其化学成分和物理、力学性能见表1和表2。

表1 AM60B镁合金的化学成分(质量分数:%)Table 1 Nominal chemical composition of AM60B magnesium alloy

表2 试验用AM60B镁合金的物理、力学性能Table 2 Physical and mechanical properties of tested AM60B magnesium alloy

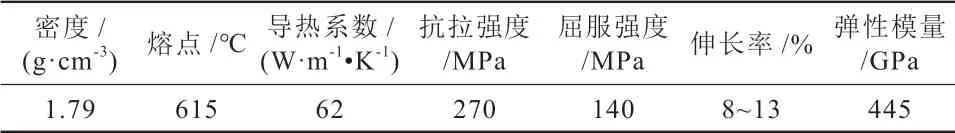

切削试验采用CY-K6150型数控车床,车床加工精度可达IT6级,试验所用镶嵌硬质合金的刀具YG8,前角15°,后角10°,采用干切削方式,工件尺寸为φ150*150mm,如图1所示,在固定刀具材料、角度的前提下,按照表3、表4数据进行正交试验,切削完成后,对每种切削工艺参数下的工件表面随机选择3处,采用SRT-6210兰泰便携式表面粗糙度仪测量其表面粗糙度Ra,同时观察了各参数条件下的切屑形态。

表3 切削因素水平表Table 3 Cutting factor level table

图1 试验工况图Fig. 1 Test working condition diagram

2 试验结果与讨论

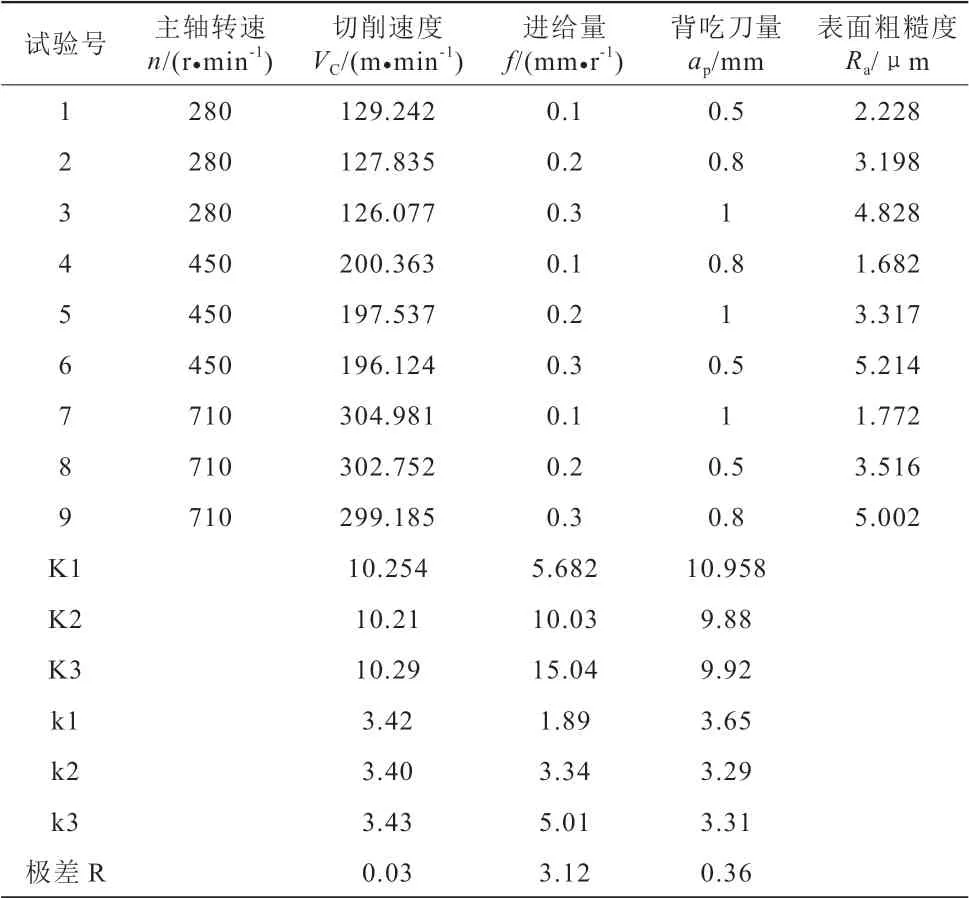

利用正交试验能减少试验次数,而且比较全面的反应各因素、各水平对指标的影响,本次正交试验结果分析中,Ki表示任一列上水平号为i时,所对应的试验结果之和;ki表示任一列上各水平因素结果的平均值;R为极差值,R值越大说明这个水平因素对结果指标影响越大。试验结果见表4、表5、图2、图3所示。

表4 切削工艺对工件表面质量的影响Table 4 Effect of cutting parameters on workpiece surface quality

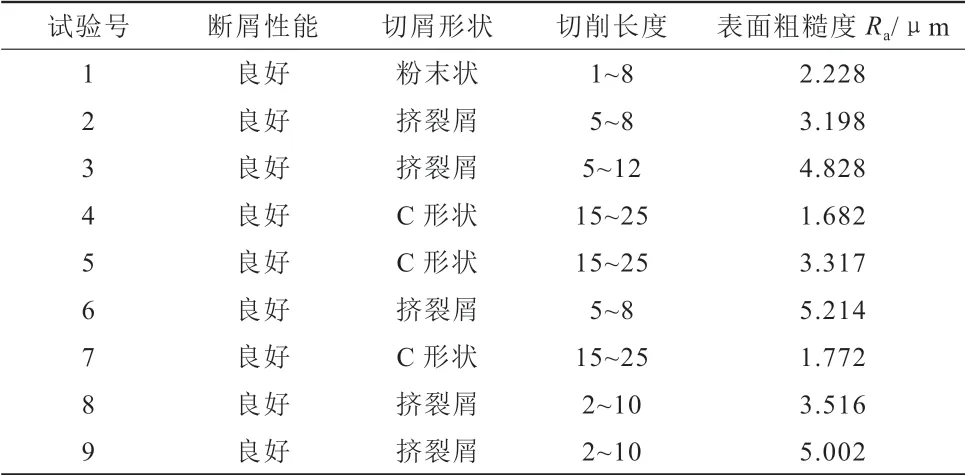

表5 切削工艺对切屑形态及工件表面质量的影响Table 5 The influence of cutting process on chip shape and workpiece surface quality

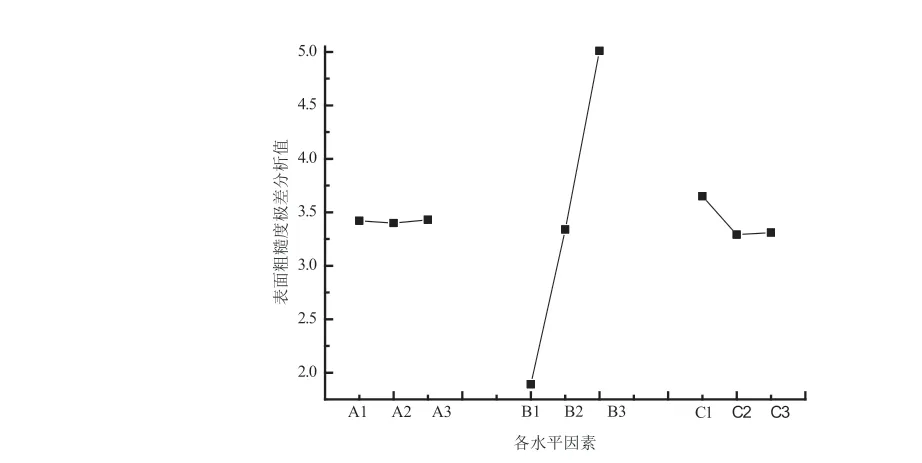

图2 各因素对表面粗糙度的影响Fig. 2 Influence of various factors on surface roughness

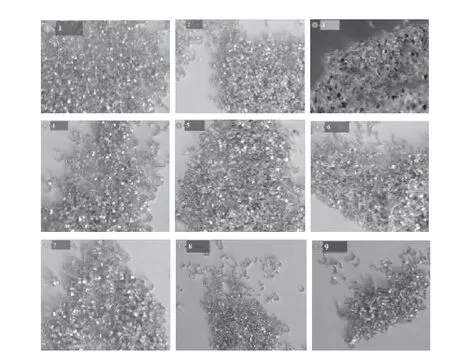

图3 不同切削工艺下切屑形态Fig.3 Shape of chips at different cutting parameters

正交试验结果如表4与图2所示。分析可知,各水平因素极差分析中最大极差是水平因素B,其次是水平因素C、A;表明当切削参数进给量变化时,表面粗糙度Ra波动较大,其次为背吃刀量,切削速度(主轴转速)对表面粗糙度指标影响不大。各因素在列的差异实际上只反映该因素因水平变化的影响,由单因素的最优水平可得出B1C2A2组合为最佳生产条件,即材料最佳切削参数为:Vc=200.363m·min-1,f=0.1mm·r-1,ap=0.8mm。

由表4、表5与图3具体分析可见,该材料切削时断屑性能良好;在刀具角度不变情况下,随着切削参数的不同,切屑形态和工件表面质量也有较大变化。

切削速度在低速阶段(1号)时,采用较低进给量和背吃刀量时,表面粗糙度Ra相对较小,但是容易产生粉末状的切屑,对镁合金防燃方面极为不利,应避免采用此种参数进行切削加工;进给量和背吃刀量较大时(3号)加工的切屑内表面裂纹严重,外表面呈锯齿状,呈挤裂切屑,加工表面质量较差。且低速阶段,切屑形状主要为挤裂或粉末状,该类型切屑是不规则的,外表面呈锯齿形,内表面有时有裂纹,产生的原因是它的第一变形区较宽,剪切滑移过程中滑移量较大,导致所产生的加工硬化使剪切力增加,材料局部产生破裂[8]。

切削速度在中速阶段、低进给量、较大背吃刀量(4号和5号)时,该类切屑形状为C型屑,内表面光滑,但相对较大的进给量和背吃刀量(5号),表面粗糙度Ra有所增加,表面质量下降。再继续增加进给量(6号)时,表面质量更差,且形成了挤裂状切屑,对加工不利。总的来说,切削速度在中速阶段、低进给量、合适的背吃刀量(4号)时,切屑形状良好,表面粗糙度Ra较低,表面质量好。

切削速度在高速阶段、低进给量(7号)时,切屑形态仍表现出C型屑,但在中高进给量(8号、9号)时,出现与低速阶段相同的切屑形状,为挤裂类型,且表面粗糙度Ra也增大,表面质量变差。

综上分析,该材料进给量对切屑形状及表面质量影响较大。本试验方案中在切削速度适中200.363m·min-1,保持进给量较低0.1mm·r-1,背吃刀量相对较大0.8mm时,切削条件最佳,生产效率较高。

此外还可发现,镁合金的热导率高、切削力小,无积屑瘤产生,刀具寿命长、粘力小[9]。加工镁合金工件时,因为该材料燃点较低,干切削时须做好防火沙子等,切削产生的切屑单独存放,做防燃处理。

3 结论

(1)通过正交试验分析得出,在该材料切削过程中影响表面质量的主要因素是进给量,背吃刀量与切削速度影响较小。

(2)镁合金材料切削断屑性能良好;在精加工时,采用低的进给量、适中背吃刀量以及切削速度可获得C形屑,切工件表面粗糙度Ra低,表面质量好。同时指出,削过程中注意避免粉末状与挤裂切屑的产生,注意防火处理。

(3)本实验获得AM60B镁合金材料最佳的试验切削参数为:Vc=200.363m·min-1,f=0.1mm·r-1,ap=0.8mm。