微耕机振动研究现状综述*

2021-10-28刘晓潺张秀丽

刘晓潺,田 辉,张秀丽

(河南农业大学机电工程学院,河南 郑州 450002)

0 前言

近年来,大型农业机械发展迅速,在大田农业生产中发挥了重要作用。但是大型农业机械的购置成本高,作业时间集中,不能适应于烟草、茶叶、药材等高附加值经济作物的种植,以及山地、丘陵和温室大棚耕作,容易造成农业生态失衡和农村动力配置过剩。精准农业和绿色农业发展迅速,根据精准农业的特点,多个小型自动化农业设备比传统的大型农业设备更低耗、更高效。精准农业的发展对小型智能化农业设备的稳定性、可靠性、智能性和经济性都提出了更高的要求。小型智能化农业装备具有广阔的市场前景,发展小型智能化农业装备,对于推进精准农业发展进程,发展低耗、高效、高质的精准农业,具有重要意义[1]。

微耕机是典型的小型农业设备,具有体积小、质量轻等特点,广泛应用于平原、山区、丘陵的旱地、水田、果园、大棚等,能够协助农户完成喷药、喷淋、施肥和耕地等工作[2]。微耕机在工作过程中存在强烈的振动,这种振动会造成操作者手臂发麻、耳鸣、失眠、头疼、关节痛、白指病、多发性神经炎,甚至高血压等,严重影响操作者的身体健康。此外,由于微耕机的稳定性较差,也影响了微耕机械其他智能功能的研发。因此,研究微耕机的振动机理,提出合理的微耕机动力结构修改措施,对提高微耕机工作过程中的可靠性和稳定性以及高端智能化微耕设备的研发有重要意义[3-4]。

1 微耕机振动研究概述

匈牙利、英国等欧洲国家从20世纪初就开始研制微耕机,并投放市场,而后被日韩等亚洲国家引进[2]。微耕机于1992年被引入我国,随即得到更大的发展。传统微耕机主要以柴油机或汽油机为动力源,是手扶式的结构,如图1(a)所示。随着技术的发展,轮式自走式和履带自走式微耕机逐渐出现,分别如图1(b)、图1(c)[5]所示,微耕机的操作舒适性得到进一步的提升。随着自动化技术的发展,具有智能遥控功能的履带自走式微耕机也逐渐面世,如图1(d)所示,为实现远程监控指挥农业耕作提供了支撑。最初,微耕机多以柴油机和汽油机为动力源,随着能源日益紧缺和绿色农业的发展,环保型的电动微耕机也逐渐出现。微耕机正在向着环保、节能和智能化的方向发展。但是微耕机振动的问题,一直没有得到很好的解决,这极大地影响了微耕机整体动力性能的提升和智能功能的开发。

图1 几种类型的微耕机

国内外学者借助于振动测试实验、微耕机振动建模与仿真、微耕机整机动力学建模与分析等手段,对微耕机的振动特性和振动抑制措施进行了研究。多工况下的振动测试结果表明,微耕机振动强度受到发动机转速、耕作深度、耕作行进速度影响较大,微耕机的振动主要是在激振力作用下的强迫振动以及由此引发的局部共振[6-8]。

微耕机受到的激振力主要来源于以下两个方面:第一,动力系统的激振力,比如发动机气缸内的着火燃烧脉冲、曲柄连杆机构进行往复运动时由于自身不平衡造成的周期性振动,变速箱和行走箱内部齿轮副间高速运动造成的振动,对于电动微耕机,还包括电机的电磁激振力等[8];第二,旋耕刀切削土壤造成的冲击载荷,刀辊自身旋转的惯性力矩引起的周期性振动以及受力不均引起的受迫振动。

2 微耕机振动激振力

2.1 发动机和电动机激振力

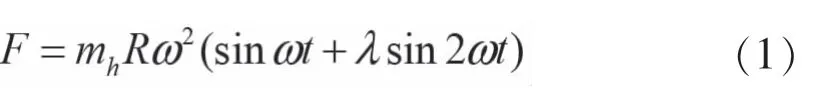

目前,认为引起发动机垂直方向的激振力,即单缸发动机运转时活塞的往复惯性力,可根据式(1)求出[9],即:

其中,mh为活塞质量,R为曲柄半径,ω为发动机曲轴角速度,λ为连杆径长比。

电磁激振力随时间变化为正弦波形,根据电机参数,可以对电磁激振力进行计算,计算公式如式(2)所示[8]:

2.2 土壤对刀辊的反作用力

土壤对刀辊的切削阻力是微耕机振动的一个重要激振力,对于研究微耕机的振动至关重要。刀辊切削土壤过程中,刀片与土壤发生挤压,刀片与土壤之间的相互作用力和土壤的理化特性以及耕深、刀辊转速、弯刀结构、机组前进角度密切相关。旋耕刀切削土壤是一个复杂的作用过程。目前大部分研究,将其简化为一个恒力,计算公式如式(3)所示[10]:

其中,T为刀辊扭矩,P为发动机功率,n为发动机转速,R为旋耕刀回转半径。

但是,在实际工作过程中,土壤对刀辊的切削阻力是一个动态变化的力,将其简化为一个恒定力,对微耕机的振动特性进行求解,远远不足以反映微耕机的动力学特性。因此,许多学者根据有限元的方法对旋耕阻力进行了计算。

土壤切削是农业生产过程中的共性问题,在开沟、深松、培土、挖掘、旋耕等农艺过程中,都存在土壤切削问题。运用有限元分析土壤的特性时,常用的方法有ALE法、拉格朗日法、耦合欧拉-拉格朗日法(CEL法)、光滑质点动力学法(SPH法)等。其中,SPH法不用网格,不存在网格畸变问题,能处理大变形问题,经常被用于土壤切削过程的仿真分析。

孙红[10]基于SPH法建立了土壤模型,对果园开沟刀具土壤切削过程进行了仿真,模拟了开沟过程中土壤粒子的运动和变形。曹中华等[11]基于SPH法建立了深松铲土壤切削仿真模型,有效仿真了深松铲运动过程中土壤的运动、破碎和变形情况,计算了深松过程中的切削力。彭彬[12]采用Drucker-Prager非线性弹塑性模型模拟了旋耕刀具的土壤切削过程,基于SPH算法建立了土壤的有限元模型,得到了土壤和旋耕刀辊的应力分布、切削阻力和功率等。朱留宪等[13]基于有限元方法对微耕机刀辊切削土壤进行了仿真,分析了土壤破碎情况、旋耕刀辊切削力及切削扭矩,如图2所示。结果表明:浅层土壤扰动位移最大,中层土壤次之,深层土壤最小,分析结果与测试结果一致。

图2 旋耕刀辊切削有限元仿真模型

3 微耕机振动模型发展

建立微耕机的振动模型是对微耕机振动特性进行分析的基础。方晶晶等[4]、王炎林[8]、胡陈君[14]针对不同型号微耕机的结构特点,考虑扶手力、刀辊切削力、发动机一阶惯性力、土垡撞击力等,将微耕机的发动机、蓄电池、电动机、支撑架、扶手、刀辊等主要部件等效简化为集中质量块,结合试验以及仿真的办法,求解部件的刚度,并进行简化,建立了微耕机的弹簧质量块模型,如图3所示。

图3 微耕机振动模型

基于所建立的弹簧质量块模型,可以对微耕机的时域和频域特性进行仿真分析,结合振动实验测试进行对比分析,证明了所建立模型的正确性,解释了微耕机不同部件的振动特性以及微耕机振动的传递路径,为进一步对微耕机主要结构进行优化奠定了基础。但是在建立模型的过程中,都将微耕机刀辊切削反力当作一个常量,这将影响微耕机振动特性的分析结果,不能全面揭示微耕机的振动特性,不利于有效振动抑制措施的提出。

4 微耕机模态仿真分析和整机动力学仿真

基于有限元的方法,求解微耕机主要部件的模态和振型,对于揭示微耕机振动特性,对主要部件进行结构动力学修改,减少由激振力引起的微耕机主要部件的局部共振具有重要意义。

任永豪[15]建立了微耕机旋耕刀辊的有限元模型,如图4所示,求解了旋耕刀辊的自由模态和约束模态,基于LMSTEST-Lab系统测试了刀辊的自由模态,与有限元求解结果对比,验证了模型的正确性。牛坡[16]、李果等[17]、王卓等[18]、王飙[19]基于有限元对微耕机扶手架进行了模态分析,依据模态分析结果,对扶手架结构进行了优化,如图5所示。王世猛等[20]根据有限元的方法等对微耕机变速器的模态进行了分析,得到变速器的固有频率和振型,结果表明,变速器固有频率高于发动机和旋耕刀辊的激振频率,不会发生共振。

图4 微耕机旋耕刀辊振型图

图5 微耕机扶手架有限元模态分析模型

陈亚洁[21]建立了微耕机整机的刚柔耦合动力学模型,如图6所示,对整机进行了模态分析,计算得到了整机的前十阶模态。然后,分别将微耕机旋耕刀轴与土壤间的随机激振力以及发动机的一阶惯性力作为激励,对微耕机刚柔耦合动力学模型进行了仿真分析。王飚[19]以重庆地区常见的微耕机为例,采用有限元的手段对微耕机进行了整机模态分析,结果表明影响该型微耕机振动性能的主要因素是刀辊和发动机工作时产生的低频振动。微耕机的整机动力学分析,为揭示微耕机的振动传递路径,对微耕机进行整机动力学结构优化奠定了基础。

图6 自走式微耕机刚柔耦合动力学模型

5 微耕机振动抑制手段

目前,针对微耕机的振动抑制措施,以被控控制为主。比如,改进发动机安装架,安装手柄隔振器,定期更换发动机安装座处的减震垫,采用增强型玻璃纤维塑料作为微耕机的扶手架等,都可以有效减少传递到手柄上的振动。例如,孙玉华等[22]根据微耕机的结构和空间尺寸参数,设计了一种变刚度和变阻尼的磁流变弹性体隔振器,安装在旋耕刀辊轴和发动机动力输出轴之间,用于隔离受到复杂激励源的微耕机刀辊的振动。Bini Sam等[23]在手扶式拖拉机扶手上设计安装了隔振器,有效降低了扶手的振动,降低了扶手架振动对人体健康的危害,减少了扶手振动导致的白指病的发生。

基于微耕机整机及主要部件的有限元模态分析,探究微耕机振动传递路径,优化振动传递路径,通过设置悬架系统,减小发动机在转速工况范围内因干扰引起的振动和冲击,也可以有效降低微耕机的振动。此外,还有部分学者依据人体工程学理论研究了微耕机驾驶员的身体状况与微耕机振动之间的关系,致力于提高微耕机使用过程中的舒适性,减小微耕机振动对人体造成的危害,延缓和减少振动综合症的发生。

6 结论

综上所述,对微耕机振动的研究方法和内容主要可以分为以下几个方面:第一,多工况下微耕机的振动测试和信号分析;第二,微耕机弹簧质量块模型的建立和振动特性仿真分析;第三,基于有限元的微耕机机架和扶手架等关键部位的模态分析和结构优化;第四,基于动力学仿真分析的微耕机整机动力学特性和振动特性研究。

对微耕机振动的研究将向着以下几个方面发展:第一,对微耕机刀具和土壤间的作用力进行精确表征,并将其引入到微耕机振动模型中,对于研究微耕机的振动至关重要;第二,建立机电控制系统和机械结构系统耦合的微耕机振动整机模型,从整机的角度探讨微耕机振动发生的原因,并对微耕机控制系统和机械结构进行优化;第三,对操作者和扶手之间的人机工程学特性进行研究,设计合理的隔振器及配套的智能控制系统,提高操作过程中的舒适性,减少白指病的发生率;第四,随着智能化微耕机的发展,出现了不需要扶手架的履带自动式微耕机,针对履带自走式微耕机的结构特点,尤其是履带的动力学特性,建立履带式微耕机的振动模型,研究其振动特性,提出合理的振动抑制措施和结构优化方案。