Co-Al固相相界面的扩散研究*

2021-10-28吕玉荣

吕玉荣

(鹤壁职业技术学院交通与材料工程学院,河南 鹤壁 458030)

钴基合金具有较高的硬度、强度及高温抗氧化性能[1]。因此,其除了作为电器工业中良好的磁性材料之外,还在工业部门获得了极其广泛的应用,特别在航天、航空和核能的关键部位所起的作用是其他材料所不能替代的[2]。

课题组采用“铆钉法”[3-4]将打磨后的Al丝嵌入到Co块中,制作Co-Al扩散偶样品,观察真空烧结时界面扩散层厚度的变化,从而分析温度和时间对相界面扩散层厚度的影响并进一步分析Co-Al扩散界面区的组织特征。

1 试样制备及方法

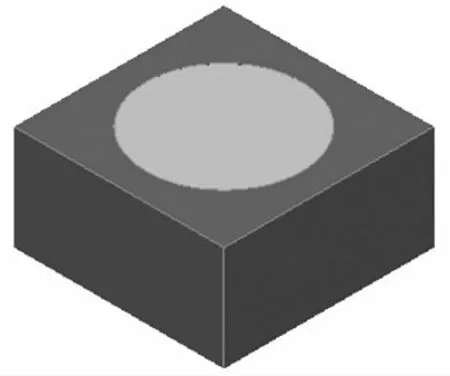

实验采用纯度为99.99%的钴块和纯度为99.97%的铝丝。试样制备时,首先,从钴板上锯切大约8 mm×8 mm×5 mm的钴块,并在钴块上钻直径为3.7 mm的孔;然后,将铝丝用小锉锉成底面直径是3.7 mm、锥度很小的圆锥;最后,将热膨胀系数较大的铝丝打入热膨胀系数较小的钴孔中,使两者过盈配合,做成“铆钉式”扩散偶样品,如图1所示。

图1 Co-Al扩散偶示意图

将制备好的试样放入真空度为10-3Pa的真空退火炉中进行烧结,具体烧结工艺参数如表1所示。

表1 Co-Al扩散偶试样烧结的工艺参数

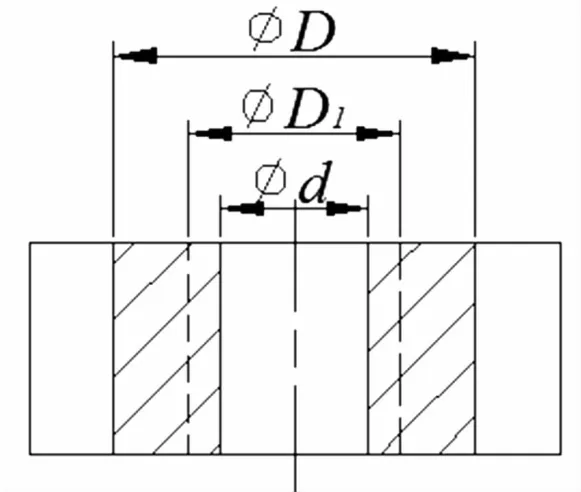

试样真空烧结完成后,显微镜下会观察到不同的扩散层,文献[5]中将这个扩散反应区定义为扩散溶解层。具体示意图如图2所示。其中d和D分别表示扩散反应区的内径和外径,D1表示不同的扩散层界限。

图2 试样烧结后示意图

由于所做的试样较小不易拿,所以采取冷镶样法进行镶样,然后沿垂直于界面的方向依次进行粗磨、精磨、抛光、腐蚀,并借助光学显微镜观察Co-Al界面扩散层厚度的变化。为了更好地观察不停变化的扩散层,需要对试样进行腐蚀。所用腐蚀剂是自己配制的,具体步骤如下:将氯化铁(10 g)、25%的盐酸(20 mL)加入100 mL蒸馏水[6]中制成试剂,从已配好的试剂中取出9 mL,再加2滴氢氟酸,从而制成所需腐蚀剂。

2 实验结果及讨论

2.1 温度和时间对扩散层厚度的影响

如图3所示,为Co-Al样品真空烧结腐蚀后在显微镜下放大400倍的金相图片,真空烧结后在两组元界面上产生了一定厚度的扩散溶解层。其中,由图3(a)和(b)可知,当保温时间相同时,扩散层厚度随烧结温度的升高而增厚;由图3(c)和(d)可知,当烧结温度相同时,保温时间越长,厚度越大。但是在600℃时,Al丝融化现象严重,这是因为温度已接近铝的熔点。

图3 Co-Al样品烧结后的金相图片(腐蚀)×400

为了更好地研究温度和时间对扩散层厚度的影响,在显微镜下测出了不同温度和不同保温时间下扩散层的厚度,并将其温度或时间与厚度的关系用曲线表示出来,如图4和图5所示。

图4为Co-Al扩散偶在不同温度下分别保温50 h时,扩散层的厚度随烧结温度的变化。已知温度对扩散层生长的影响主要体现在扩散系数[7]的提高上,公式D=D0exp(-Q/RT)表明,扩散系数与温度呈指数关系变化。由图4可以看出,随着烧结温度的升高,扩散层厚度也在增长,满足指数变化关系,且550℃后厚度增加较快。

图4 烧结50 h时温度与扩散层厚度的关系曲线

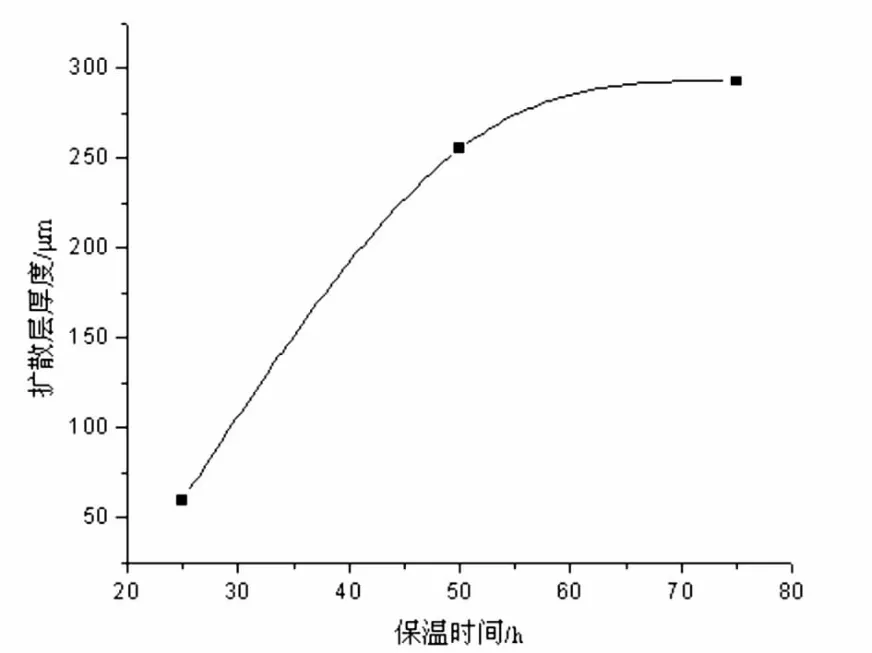

图5为Co-Al扩散偶在600℃下烧结不同时间时,扩散层厚度随烧结时间的变化。已有的研究表明[8],理论上扩散层的厚度与时间符合抛物线规律。由图5可以看出,随着烧结时间的增加,扩散层厚度也在不断增长,但是增长速度随着时间的延长在逐渐减慢,两者基本满足抛物线关系。比较图4和图5可知,温度对扩散层厚度的影响比时间对扩散层厚度的影响显著。

图5 600℃下烧结时间与扩散层厚度的关系曲线

2.2 Co-Al扩散界面区的组织特征

在所有的烧结试样中,经过对比发现,有一个在600℃下保温28 h的试样出现了多层结构,经过腐蚀后其多层结构更加清晰可见,如图6所示。试样经过腐蚀后Co与Al之间形成的金属间化合物被腐蚀成了不同的颜色,说明扩散溶解层是由不同的亚层组成的。从图中可以看到四层,结合Co-Al相图推断这些亚层均为金属间化合物层,按照Co原子百分比由大到小 (图中由左到右)依次为CoAl、Co2Al5、Co4Al13、Co2Al9。在第三层中还可以看到有明显的两条裂纹。对于出现此情况,分析可能是在600℃下烧结时,由于温度接近共晶点,在界面上发生了熔融现象。

图6 Co-Al样品烧结600℃、28 h后的金相图片

3 结论

1)烧结温度是Co-Al合金界面扩散的首要因素。在相同的保温时间下,随烧结温度的升高,扩散层的厚度变大。

2)保温时间是Co-Al合金界面扩散的次要因素。在相同的烧结温度下,扩散层的厚度随保温时间的延长而逐渐增加,而且扩散层厚度随时间的延长呈现抛物线规律的增长,但是增加程度没有随烧结温度变化的程度明显。

3)Co-Al扩散偶经真空烧结后,在界面处形成了扩散溶解层,并由四个亚层组成,分别是CoAl、Co2Al5、Co4Al13、Co2Al9。

4)在整个实验中,600℃烧结温度下扩散层厚度最厚,扩散层最好,可知该烧结温度为所选烧结温度中的最佳扩散温度。