机炉耦合余热利用系统节煤效益计算匹配体系研究

2021-10-28张建中赵西京

张建中,赵西京,王 燕

(中国电力工程顾问集团西北电力设计院有限公司,陕西 西安 710075)

在技改或新建项目中,通过机炉耦合方式来实施深度冷却及深度回热的系统受到业界广泛关注。其中,将空气预热器(空预器)旁路烟道(中温省煤器)系统与抽汽回热空气系统相结合,可以派生出一种新的机炉耦合型节能系统,本文称之为“带广义回热机制的空预器旁路烟道”节能系统,简称为节能新系统。节能新系统具有以下特点:1)利用高温烟气加热汽轮机给水,替代能级最高及较高的汽轮机抽汽,使汽轮机侧热耗效益达到最大化;2)利用高/低能级抽汽分别加热空气,实现广义回热;3)以蒸汽(水)暖风器替代水媒烟气暖风器,在辅机电耗及投资上具有一定优势。该系统在某600 MW 机组上建成后,委托国外专业机构进行测试并提出机炉一体化试验报告[1-2];本文以该技改项目作为依托进行节能新系统的研究。根据试验报告,节能新系统在100%负荷工况下的供电节煤耗率达到6.9 g/(kW·h),节能效果显著。但这类具有深度机炉耦合特点且实施广义回热的系统,造价相对较高,需要从理论和实践上研究节煤耗率较高的条件,并对其所采用一体化试验及欧盟锅炉计算方法的特点进行探讨,为确定节能新系统和计算方法的推广应用提供依据。

1 计算方法存在问题

1.1 节煤耗率核算基准

文献[1-2]所计算的节煤耗率是对节能技改前、后2 种运行参数(蒸汽温度、背压等)存在明显差异工况下的比较,二者并不在同一比较基准上。若修正到同一运行参数基准,节煤耗率将有较大变化。即使对试验节煤耗率,也需要排除纯属运行操作优化产生的节煤因素,求得与系统优化直接相关的节煤耗率。

1.2 耗煤量与锅炉效率匹配性

节能新系统投运前/后100%工况下的电功率为592.97/600.26 MW,汽轮机热耗率为8 249/8 097.2 kJ/(kW·h),锅炉效率从 93.92%提升到94.98%,则按传统方法计算的发电煤耗率变化为[(8 097.2×93.92)/(8 249×94.98)–1]×100%= –2.935%;而标准煤量从49.37 kg/s 降到49.035 kg/s,降幅为:二者不甚匹配。

1.3 锅炉与汽轮机重复计算得益

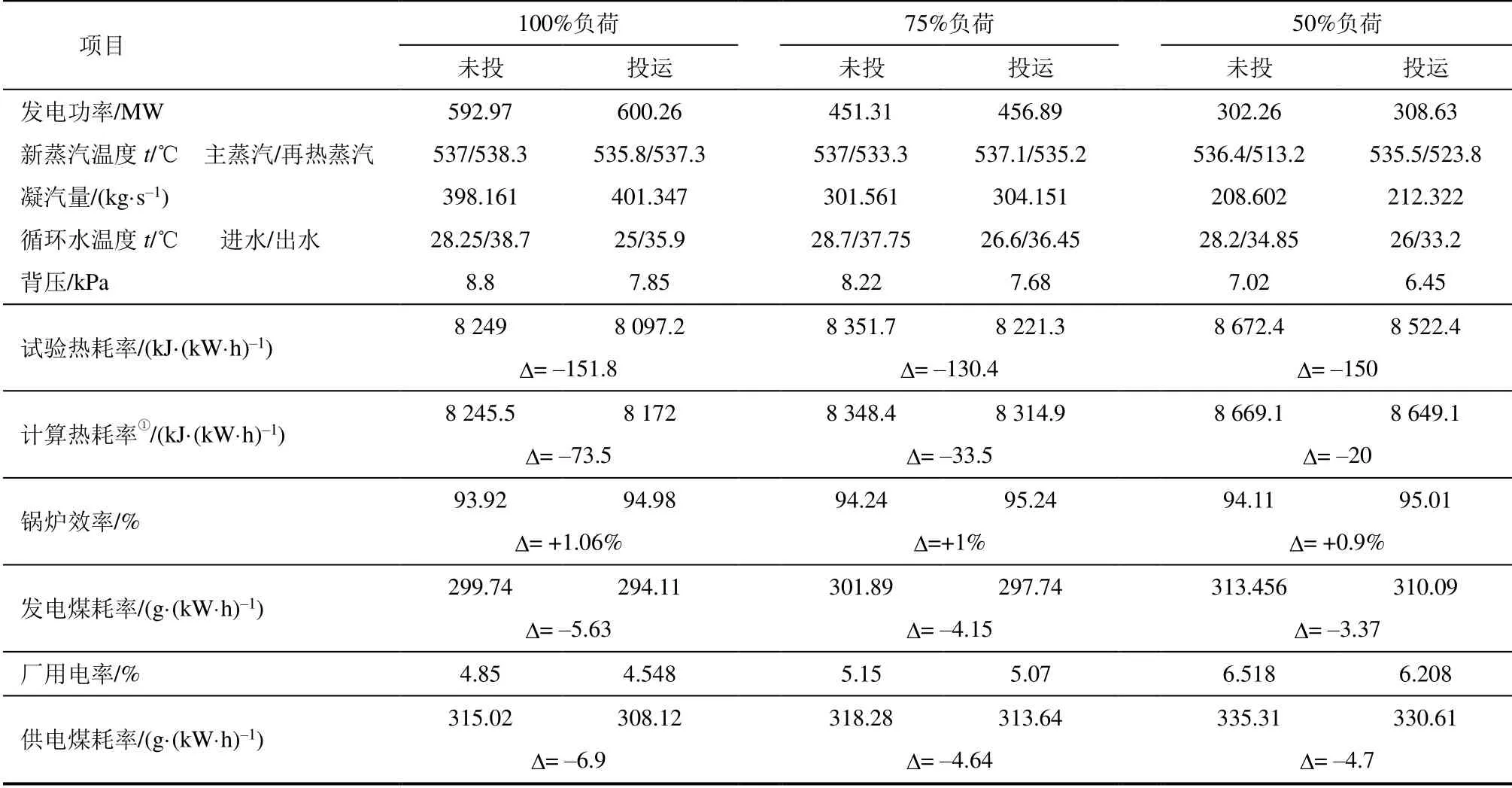

在烟气余热利用系统中,锅炉与汽轮机的得益应避免重复计算。表1 列出了不同负荷率下的试验节煤耗率计算。由表1 可见,节能新系统投运前后的汽轮机热耗降低而锅炉效率升高,需要检查是否存在重复计算得益。

表1 不同负荷率下的试验节煤耗率计算[1-2]Tab.1 Calculation of test coal saving rate at different load rates[1-2]

1.4 节能新系统投运前后厂用电率定值

由表1 可以看出,节能技改后厂用电率明显降低,由此产生了较大幅度的供电节煤效益。但报告中的厂用电率有部分是计算值而非实测值,含有不确定成分从而影响到定值精确性。

1.5 机炉一体化性能试验中的管道效率

SIEMENS 公司根据机炉一体化原则制定试验方案[1-2],机炉之间仅有1 组设在汽轮机侧的测点。GE 公司应用欧盟锅炉规范[3]按照汽轮机侧参数所计算的煤耗率未考虑管道效率,这与国际国内标准[4-5]有所不同,能否代表锅炉侧的煤耗也有待分析。

2 试验节煤耗率与可比节煤耗率比较

表1 中的节煤耗率是运行参数存在明显差异下的试验煤耗率差额,并不具备同一基准的可比性。

2.1 比较基准的确定

节能新系统投运前、后运行参数的差异,一方面是因操作因素引起的参数差异,另一方面是凝汽器背压降低,在试验中冷却水温低了2.10~3.25 ℃所致;由于主凝汽量不减反增,又可排除背压降低中的系统优化因素。据此,这2 项差异均具备统一到同一基准来比较的条件。

2.2 发电可比节煤耗率

将试验节煤耗率换算到相同基准条件下的发电可比节煤耗率,可按下式进行计算:

式中,Δbc、Δbtest、Δbcor,t分别为可比发电节煤耗率、试验发电节煤耗率、汽轮机侧运行参数偏差产生的修正节煤耗率,g/(kW·h)。

参照制造厂汽轮机热耗性能修正曲线,将运行参数统一按节能技改前工况进行修正,得到在相同基准条件下的可比发电节煤耗率见表2。

表2 不同负荷率下的可比发电节煤耗率计算 单位:g/(kW·h)Tab.2 Calculation of comparable generating coal saving consumption rate at different load rates

表2 中的修正节煤耗率较一般经验数据偏于保守,若按文献[6]的经验数据,100%、75%及50%负荷下的背压修正节煤耗率分别为–3.00、–1.67、–1.80 g/(kW·h),修正值更大。表2 数据表明,相同基准条件下的发电可比节煤耗率较试验发电节煤耗率低得多。

2.3 供电可比节煤耗率

厂用电率按试验报告基准时,根据汽轮机出力性能修正曲线,将运行参数统一按节能技改前工况进行修正,得到相同基准条件下的供电可比节煤耗率见表3。厂用电率按节能技改前后设备系统状态基准时,根据运行画面DCS 记录数据分析得知,若排除技改前暖风器“空转”阻力(相当于暖风器采用可移出式),则技改后的送风机+一次风机多耗电与引风机少耗电大体持平。假如节能技改前/后厂用电率处于同一水平,可得到相同基准条件下的供电可比节煤耗率见表4。表4 数据表明厂用电率对供电节煤耗率影响较大。

表3 不同负荷率下的功率修正及可比节煤耗率Tab.3 Power correction and comparable coal saving consumption rate at different load rates

表4 厂用电率统一按技改后基准的可比节煤耗率Tab.4 Benchmark power supply comparable coal saving consumption rate after technical transformation

2.4 排除运行操作节煤因素后的节煤耗率

按文献[1],导致技改后锅炉效率提高的原因之一是烟气CO 排放质量浓度降低,尤其是100%负荷工况的烟气CO 排放质量浓度从1 274.02 μg/g 降为243.07 μg/g,化学热损失Q3明显减少。这基本上属于锅炉运行操作优化产生的节煤效益,在评估系统优化的节煤效益时应该加以排除。此时的可比节煤耗率Δ[b]c按下式计算:

式中Δbcor.b为锅炉运行方式优化的节煤耗率,g/(kW·h)。

综上所述,虽然试验节煤耗率并不代表真实节煤效益,但毕竟是确定可比节煤耗率的基础。为便于从理论上分类进行比较,除特别说明外,以下分析内容仍以报告中的试验节煤耗率为参照基准。基于规范化考虑,首先以现行规范作为分析验证试验节煤耗率基础依据。

3 现行锅炉计算规范中锅炉效率/煤耗率计算匹配体系分析

3.1 欧盟锅炉计算规范

3.1.1 锅炉效率及燃煤量计算

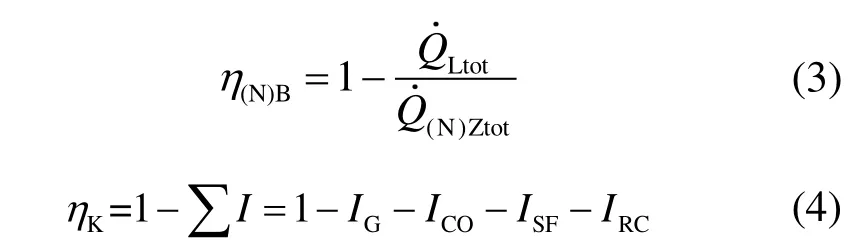

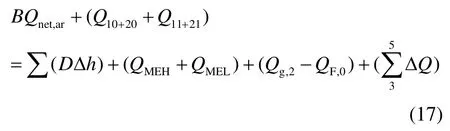

GE 公司锅炉试验报告[1]中的锅炉效率与燃煤量计算按欧盟标准DIN EN12952-15[3],Par.6.3.3.6执行,主要计算公式如下:

锅炉效率:

锅炉燃煤量:

3.1.2 对欧盟标准中锅炉效率计算公式的分析

式中当εZ<<1.0 时有η(Z)B≈ηK。即欧盟标准的锅炉效率相当于按传统燃料热值的反平衡锅炉效率。外来热量仅加在分母中时对效率计算影响甚微。

3.1.3 对欧盟标准中燃煤量计算公式的分析

对式(5)展开如下:

3.1.4 锅炉效率计算与机组热耗率的匹配

欧盟标准中,锅炉效率按极限值100%的常规反平衡方法确定,符合传统理念。而燃煤量计算中的机组热耗则并非传统的汽轮机热耗率,需要减去抽汽或其他热源向锅炉输入的热量。

3.2 国标锅炉计算规范

在国标《电站锅炉性能试验规程》(GB/T10184—2015)[5]中燃煤量和锅炉燃料效率的计算公式如下:

燃煤量:

式中:qm,f为燃料质量流量,kg/s;Qout为输出锅炉系统边界的有效热量,kJ/s;η为锅炉燃料效率,%;Qnet,ar为燃煤低位发热量,kJ/kg。

锅炉燃料效率:

式中:Qloss为锅炉总损失热量,kJ/kg;Qex为输入锅炉系统边界的外来热量,kJ/kg。

式(9)可变换为:

或

式中η0为无热量输入输出时的锅炉燃料效率,%。

上述国标与ASME PTC4[4]规范的表达式一致,区别在于二者分别使用了低位和高位发热量。

3.3 两类锅炉规范对试验数据核算应用示例

3.3.1 输入条件

节能新系统投运前锅炉数据为η0=93.92%,22073 kJ/kg,技改前/后输入汽轮机有效热量为技改后燃料热值输入锅炉边界的外来热量(抽汽加热冷风及热风)输出锅炉边界的附加有效热量(空预器旁路烟气加热给水及凝结水)。

3.3.2 欧盟标准计算

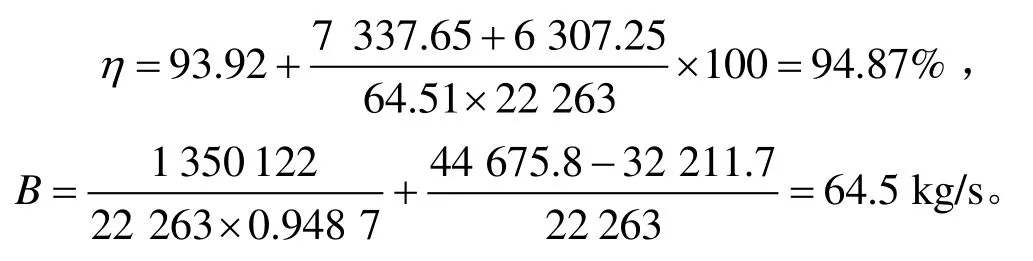

按欧盟标准计算锅炉效率和燃煤量为

3.3.3 国标计算

按国标由式(11)得技改后锅炉效率为

3.4 2 类锅炉计算规范比较

1)当锅炉有输入-输出热量时,国标与欧盟规范所计算的锅炉效率有很大差异,但最终所计算的燃煤量是一致的,实际上构成了2 种不同的锅炉效率/煤耗计算匹配体系,这对于现行煤耗计算公式的结构势必带来不可忽视的影响。

2)欧盟规范与国标规范均为锅炉得益计算体系,而前者所对应的汽轮机热耗亦较低,此时将出现锅炉效率与汽轮机热耗计算值同时得益现象,但在燃煤量计算中的热耗已不再是传统的汽轮机热耗。

3)据此推论,当锅炉有输入-输出热量时,应该可以构建另外一种与汽轮机基准热耗率相匹配的燃煤量及锅炉效率计算体系。

4 现行规范中热耗率/锅炉效率/管道效率匹配体系问题

4.1 常规凝汽式发电厂

现行国标《大中型火力发电厂设计规范》[7]及行标《火力发电厂技术经济指标计算方法》[8]中,均按下式计算发电标准煤:

式中:ηg1为锅炉效率,%;ηgd为管道效率,%;qjm为汽轮机热耗率,kJ/(kW·h)。

上述规范中的汽轮机热耗率按机组热平衡图,锅炉效率按性能计算数据取用。但这一匹配方式应该适用于锅炉系统界限内无输入输出热量时。

4.2 机炉耦合型余热利用系统发电厂

4.2.1 按现行锅炉规范方法

欧盟锅炉计算规范体系中,锅炉效率基本按传统反平衡法;机组热耗率按输入汽轮机有效热量+系统界限内(输入-输出)净增热量修正热耗率为基准。其计算式如下:

式中,Q(10+11)+(20+21)为抽汽向低温、高温暖风器供热量,QMEHMEL为旁路省煤器输入热量。

国标锅炉计算规范体系中,锅炉效率以输入热量作为效率增益,按式(10)计算;机组热耗率按输入汽轮机有效热量+输出锅炉系统边界的附加热量修正热耗率为基准。其计算式如下:

4.2.2 以输入-输出热量平衡为基准的方法

为了避免不同规范中锅炉效率与机组热耗匹配要求不同引起的纠缠,并厘清出现锅炉效率与汽轮机热耗率计算值同时得益的现象,本文以输入-输出热量平衡原理为基准,探讨将正平衡与反平衡效率相结合的热平衡分析方法,以对现行规范进行验证及完善。

4.2.3 煤耗率计算与管道效率匹配方式

当以汽轮机侧热耗率来计算锅炉煤耗时,现行规范均要求考虑管道效率来补偿锅炉-汽轮机之间的能耗损失,以及与性能试验数据之间的各项偏差[7-9]。而文献[1]按一体化试验数据计算锅炉煤耗未考虑管道效率或管道损失,对其可行性分析如下:

1)无论是热平衡图还是一体化试验数据,均已包含其中最主要的再热/抽汽等管系压降等能量损耗,所空缺的是主蒸汽管道。2)性能考核中的主蒸汽管道损失系以汽轮机入口参数为基准,与锅炉出口参数相比其焓差有限[10-13],这与以锅炉出口参数为基准的热力学管道损失有很大不同。故一体化性能试验中允许不专门考虑管道效率。3)若计算实际节煤耗率,需将发电煤耗计算分为性能煤耗和运行考核煤耗2 类。当基准工况按性能热耗率Qjrn,0取值同时计及管道效ηgd,0时,对计算工况若取用性能热耗率也需考虑相应管道效率ηgd,1,否则将出现虚高的节煤耗率。

5 热平衡验证方法

热平衡验证方法有整体模块的常规锅炉热平衡验证方法和蒸汽发生模块的热平衡验证方法2 种。前者以传统的“锅炉机组整体”为研究对象,其核心是按反平衡方法计算出一个锅炉效率后再计算煤耗;后者是按蒸汽发生单元(汽水系统)和热空气发生单元(烟风煤粉系统)2 个模块进行热平衡分析,在蒸汽发生单元模块中,最终排烟温度的边界为省煤器出口,此时可按锅内过程热平衡方程计算耗煤量。在热空气发生单元模块中,其最终排烟温度的边界为空预器出口或低温暖风器甚至在低温省煤器出口。

上述2 种热平衡方法均符合能量守恒原理。其中以蒸汽发生过程为基准的输入-输出热量方法避开了对锅炉效率计算环节的纠缠,对耗煤量的计算更加直接。

为简化分析过程,推导中对排烟热损失采用湿烟气总焓为基准的简化计算方法。

5.1 基于输入-输出热量平衡的整体模块锅炉热平衡

5.1.1 热平衡边界条件

常规锅炉系统烟气侧以空预器出口为计算边界,空气侧以送风机出口为计算边界(图1)。含广义回热空预器旁路系统烟气侧以“空预器出口+旁路烟道入口”为计算边界,空气侧以“送风机+低温蒸汽暖风器”出口为计算边界(图2)。

图1 常规锅炉机组热平衡示意Fig.1 Heat balance diagram of conventional boiler

图2 含广义回热空预器旁路烟道系统示意Fig.2 Heat balance diagram of bypass flue system with generalized heat recovery air preheater

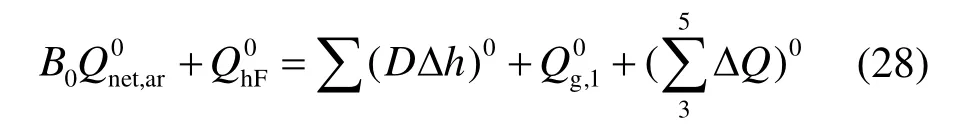

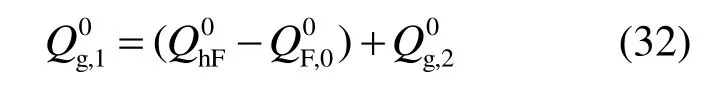

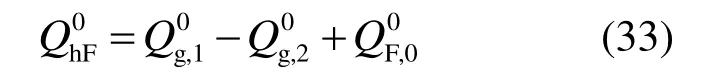

5.1.2 热平衡方程

常规锅炉系统(各参数标以角标“0”):

式中:B0为燃料耗量,kg/s;为“送风机+一次风机”出口带入热量,kJ/s;为蒸汽发生器吸收热量,kJ/s;为空预器出口烟气带出热量,kJ/s;为锅炉化学热损失+固体未完全燃烧热损失+散热损失之和,kJ/s。

含广义回热空预器旁路烟道系统:

由汽轮机试验报告得知,空预器旁路烟气放热量β(Qg,1–Qg,2)等于汽轮机侧所测得的中温省煤器传热量(QMEH+QMEL),将式(16)改写如下:

5.1.3 节能新系统投运后燃煤量与锅炉效率匹配模式

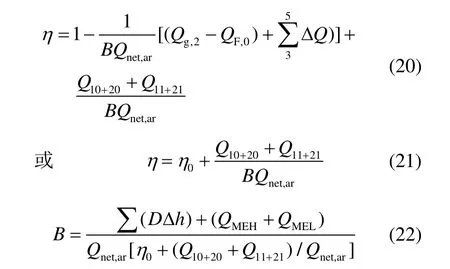

1)匹配模式A 以式(17)为基准,按传统反平衡方法确定的锅炉效率η及燃煤量B分别为:

这就是欧盟锅炉规范计算公式。

2)匹配模式B 以传统反平衡效率为基础将输入热量作为锅炉效率增益,将式(17)变换如下:

这就是国标锅炉规范计算公式。由数学分析得知式(19)与式(22)等同,由此验证了现行锅炉规范中的2 种燃煤量与锅炉效率匹配模式均是可行的。惟式(22)中的基础效率η0是指系统无输入-输出热量过程的锅炉效率,而由于运行操作因素,基础效率η0会发生变化,在进行节煤耗率比较时务必引起注意。

3)匹配模式C 基于式(17)得到如下方程组:

实际计算可得,节能新系统投运后锅炉效率及燃煤量为[η]=94%,Δη=+0.0821%,B=64.51 kg/s。排除操作方式优化因素后的指标为Δη=–0.356%,[η]=93.56%,B=64.82 kg/s。表明新系统投运后锅炉效率基本不变或者有所降低,这一计算结果更加符合传统理念。

综上,在3 种匹配模式中,模式C 较直观地反映了锅炉效率的变化,同时计算燃煤量所用锅炉输出热量直接与汽轮机热耗对接,也更加容易反映汽轮机侧的得益,对机炉耦合余热系统更为适用。

5.1.4 节能新系统投运前后锅炉热平衡变化和发电节煤耗率

联立求解式(15)、式(17)得节能新系统投运前/后燃煤输入热量变化的计算方程如下:

5.2 基于输入-输出热量平衡的蒸汽发生单元热平衡

5.2.1 热平衡边界条件

烟气侧以省煤器出口为输出端边界,空气侧以燃烧器入口为输入端边界。热平衡计算示意如图3所示。

图3 常规锅炉机组热平衡示意Fig.3 Heat balance diagram of conventional boiler

5.2.2 原设计蒸汽发生单元模块的热平衡

5.2.3 节能新系统投运后蒸汽发生模块的热平衡

按输入-输出热量方法写出节能新系统蒸汽发生单元模块热平衡方程(图4):

图4 含广义回热空预器旁路烟道系统热平衡示意Fig.4 Heat balance diagram of bypass flue system with generalized heat recovery air preheater

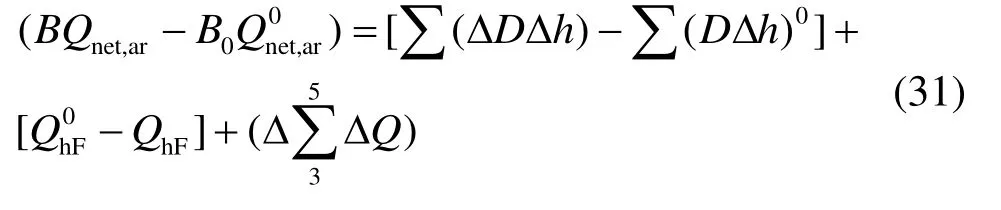

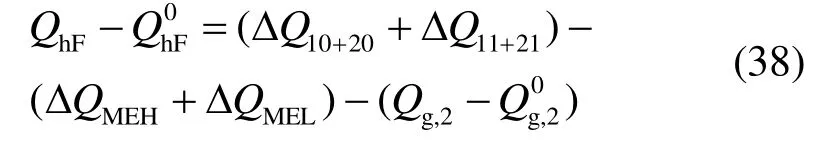

5.2.4 节能新系统投运前后锅炉热平衡变化

假设节能新系统投运前/后省煤器出口烟温稳定不变,联立求解式(29)、(30)得燃煤输入热量变化的计算方程如下:

5.2.5 节能新系统投运前后发电节煤耗率

新系统投运前/后发电节煤率计算同公式(27)。

5.2.6 热风带入炉膛热量的变化

1)原设计锅炉试验工况 由省煤器输出的烟气热量全部用于加热燃烧空气,可用下式表示:

由上式得到所带入炉膛的热风热量为

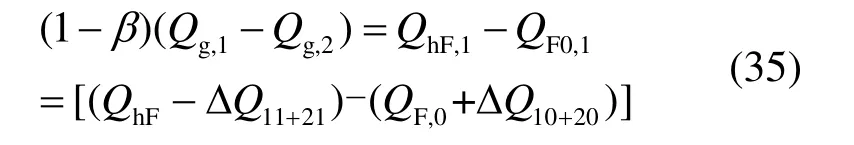

2)节能新系统试验工况 自省煤器输出的烟气热量包括3 部分:

式(34)右端第1 项为主烟道中烟气对空气的传热量,按热平衡方程有:

式(34)右端第2 项为旁路分流烟气传给中温省煤器并作为汽轮机收益的热量,按下式确定:

式中:QhF,1为空预器出口(高温段蒸汽暖风器前)空气热量(考虑热端漏风吸热修正),kJ/s;QF0,1为空预器入口(低温段蒸汽暖风器出口)空气热量,kJ/s;Qg,2为空预器出口烟气热量,kJ/s;QF0为送风机及一次风机出口热量,kJ/s;ΔQ11+21为高温暖风器对热空气传热量,kJ/s;ΔQ10+20为低温暖风器对冷空气传热量,kJ/s。

联立求解式(36)与式(33)得到节能技改前/后带入炉膛的热风热量变化为

一般情况下,省煤器出口烟温及送风机及一次风机出口冷风温度(等于环境温度加上风机温升)均可视为定值;将代入式(37)变换如下:

5.3 2 种热平衡计算方法的互相验证结果

对燃煤热量变化的验证结果表明,按蒸汽发生单元模块热平衡分析方法与按锅炉整体模块热平衡分析方法二者的计算结果完全一致,计算公式相对简单,而且可据以评估热风温度变化。

6 案例分析(100%负荷工况)

6.1 热平衡变化

6.1.1 排烟热量变化

1)空预器排烟热量变化 将文献[1-2]中的输入数据代入,计算得知节能新系统因空预器排烟温度降低使锅炉效率得到收益为。

2)整体排烟热损失 ΔQg2,t=5 126.25 kJ/s 表明新系统因整体排烟热损失增加导致锅炉得益减少,热风温度将会降低。

6.1.2 带入炉膛热空气热量变化

6.2 3 种热耗/锅炉效率/发电煤耗匹配计算体系

表5 为3 种热耗率/锅炉效率/发电煤耗率匹配计算体系模式对文献[1-2]案例节能技改后计算结果的比较。由表5 可见:模式A 为汽轮机侧及锅炉侧均得益,易引起重复计算得益误解;模式B 为汽轮机不得益,锅炉侧得益但效率理论极限可超100%突破传统理念;模式C 为汽轮机侧得益而锅炉侧不因余热利用而得益,更加符合传统理念,而且可以评估热风温度变化,在理论和实践上均更具潜在价值。

表5 3 种热耗率/锅炉效率/发电煤耗率匹配计算体系模式按文献[1-2]案例节能技改后计算结果的比较Tab.5 Comparison of three matching calculation system models of heat consumption rate/boiler efficiency/coal consumption rate for power generation and the calculation results after technical transformation of the literature [1-2] case

6.3 依托项目节煤率的核定

6.3.1 试验节煤耗率(100%工况)

1)发电节煤耗率 由表5 可知,排除与余热利用无直接关系的锅炉效率升高因素后,对依托项目试验发电节煤耗率的核定值由5.63 g/(kW·h)核定为4.27 g/(kW·h)。

2)供电节煤耗率 以试验厂用电率为基准的供电节煤耗率由6.9 g/(kW·h)核定为5.15 g/(kW·h)。6.3.2 可比节煤耗率(100%工况)

1)发电节煤耗率 排除与余热利用无直接关系的锅炉效率升高因素后,可比发电节煤耗率由表2 中的3.86 g/(kW·h)核定为2.47 g/(kW·h)。

2)供电节煤耗率 以试验厂用电率为基准的可比供电节煤耗率由表3 的4.955 g/(kW·h)核定为3.5 g/(kW·h)。以不变厂用电率核定的可比供电节煤耗率为2.59 g/(kW·h)。

7 结论

1)对试验节煤耗率应按同一基准条件修正为可比节煤耗率;对试验节煤耗率还应区分为综合试验节煤耗率及排除运行操作因素后的系统优化试验节煤耗率。

2)厂用电率对供电节煤耗率影响较大,应精确定值,同时应按系统选型基准和系统投运前/后基准2 种模式分别计算厂用电率及供电煤耗率。

3)运用整体输入-输出热量平衡原理,验证现行锅炉计算规范适用于机炉耦合的烟气余热利用系统的煤耗计算,但需注意所对应的是不同的锅炉效率/热耗率/煤耗率计算体系。

4)对于机炉之间有多路能量输出-输入流程的机炉耦合余热利用系统,基于不同定义的边界条件存在不同含义的汽轮机热耗率及锅炉效率,在应用现有规范计算标准煤耗率时应谨慎选择避免误用。

5)本文推导得到的锅炉效率/热耗率/煤耗率计算匹配体系新模式,使煤耗率计算与汽轮机计算热耗率直接对接,可以更直观反映锅炉效率及汽轮机侧得益的变化,对机炉耦合余热系统更为适用。

6)对发电煤耗率计算分为性能煤耗率和运行煤耗率2 类,以机炉一体化试验或汽轮机热平衡图来计算机组性能煤耗率时可以不考虑管道效率,但计算实际节煤耗率时需分别考虑管道效率。

7)在含广义回热的空预器旁路烟道系统中,即使设置高温蒸汽暖风器,入炉膛的热风温度仍可能降低,其降低幅度可由蒸汽发生单元热平衡方法来评估。

8)验证结果表明,所引用600 MW“带广义回热的空预器旁路烟道”节能系统案例报告的计算基本上不存在技改效益重复计算问题,但报告所依据的原始数据需修正,同时应排除与余热利用无直接关系的锅炉效率升高因素。