大型螺旋绞龙叶片车削加工经验探讨

2021-10-27张敬源卫香艳杨树栋

张敬源 卫香艳 杨树栋

(1.烟台市蓬莱区企业服务中心,烟台 265600;2.蓬莱市自控设备成套厂,蓬莱 265600)

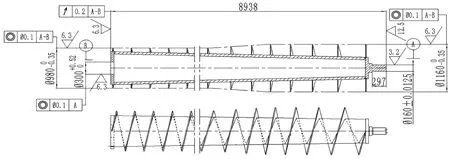

目前,国内制糖厂普遍采用的压榨设备多为双螺旋压榨机,其螺旋输送单根绞龙质量达11 700 kg。叶片外圆直径为980~1 160 mm,长度尺寸为8 938 mm,加工尺寸如图1所示。由于其具有直径大、工件长和质量大的显著特点,给螺旋叶片焊接后的外圆车削加工带来了困难。本文主要探讨利用CW61160L普通卧式车床加工绞龙叶片外圆的工艺方法。

图1 加工尺寸

1 传统的加工工艺方法

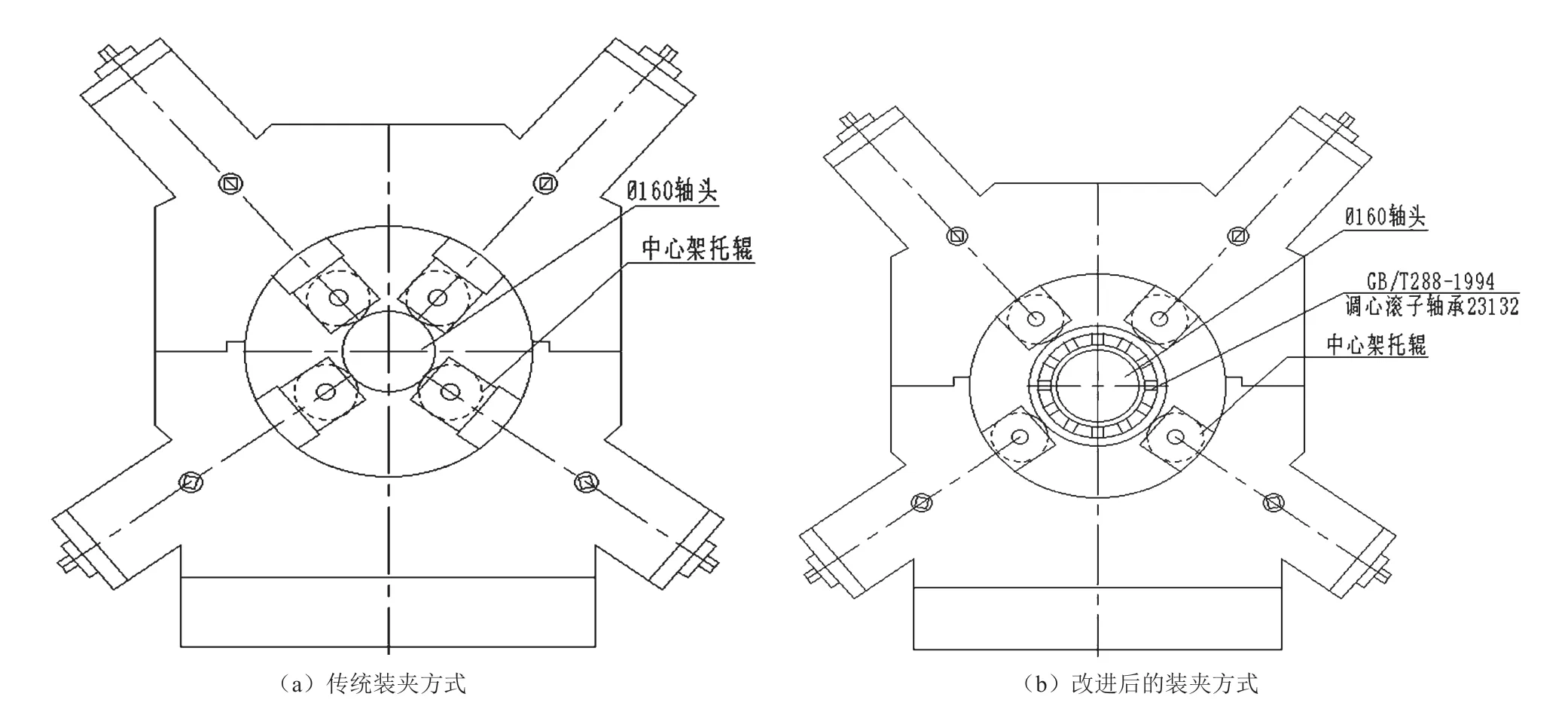

传统加工绞龙叶片外圆的工艺方法主要有两种。第一种,四爪卡盘夹紧工件大端,尾座顶尖顶紧Φ160 mm中心孔。该方法的工艺由于工件质量过大或体型过长,车削时可能会因断续吃刀或冲击力大而造成工件颤动或扎刀,从而导致工件无法继续加工。第二种,以四爪卡盘夹紧工件大端,在中心架Φ160 mm轴端处加工。该方法的工艺由于工件质量过大,中心架托辊转动困难,会导致轴头与托辊摩擦力增大,从而使轴头发热而损坏零件。即使采取加油润滑或用水降温也无济于事,极大地影响了工件的加工质量与效率。

2 改进后的加工工艺方法

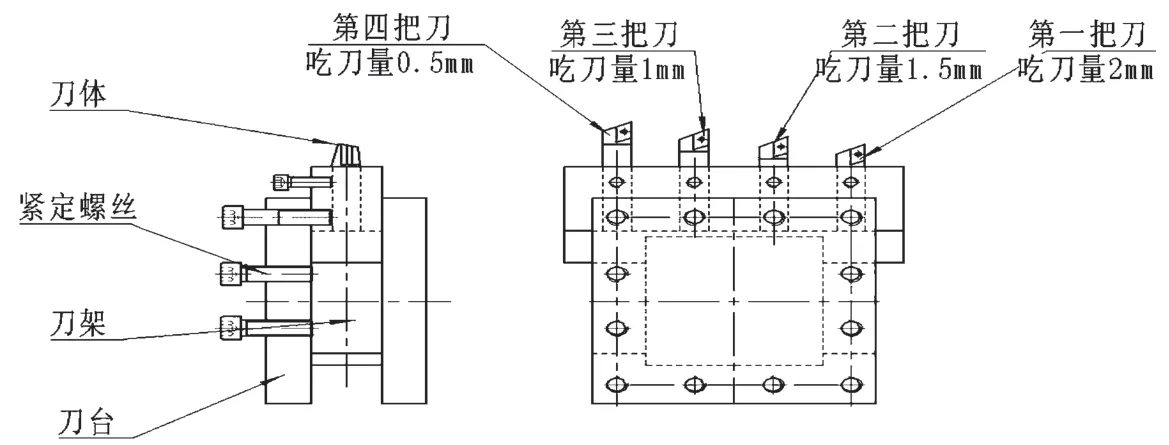

先将叶片外圆单边4~5 mm的加工余量由4把阶梯式分布的机夹刀一次走刀完成粗车,再经过一次半精车、二次半精车和精车等工艺加工过程完成整个零件的加工。阶梯刀具固定时,首先刀台上固定一个刀架,刀架上同时固定4把机夹刀;其次,4把车刀按吃刀量的不同呈阶梯式布置;最后,为使刀体固定牢固,在刀架上开有与刀体相同的方口,使刀体整个镶嵌在刀架中,上面用螺丝压紧,以增强刀体的切削刚性。这种固定结构解决了切削过程中的扎刀问题,如图2所示,具有诸多优点。

2.1 解决了工件的装夹问题

在Φ160 mm轴头端安装装配时用的调心滚子轴承(GB/T 288—1994)23132,轴与轴承内圈采用过渡配合的装配方式。加工时,中心架托辊支撑着着轴承外圈,此时工件小端重量由轴承滚珠均匀承担,为纯滚动摩擦。采用这种方式后,工件由于自重对中心架托辊产生的作用力均匀分布,摩擦系数低,可实现工件的轻松转动。改进前后的装夹示意图如图2所示。

图2 阶梯刀具固定示意

图2 改进前后装夹示意

2.2 提高了车削加工效率

螺旋叶片(Q235)是压制而成后焊接在轴体上,其叶片长达8 500 mm,外圆单边加工余量为4~5 mm,且余量分布不均匀。传统的加工方式是在刀台上固定一把车刀,分粗车和精车外圆两道工序,需要两次走刀完成加工。按机床转速为8 r·min-1、走刀量为0.35 mm·r-1计算,加工完成整根绞龙需101 h。不仅费时费力,而且加工完成后的叶片外圆表面粗糙、工件圆度误差大,达不到图纸标注的形位精度要求。采用改进后的阶梯式刀具一次走刀即可完成相同直径叶片外圆的加工,能够节省大量的加工时间,从而大幅提高了加工效率。

3 结语

螺旋叶片经过粗车、两次半精车和最后的精车后,无论是表面粗糙度、圆柱度,还是尺寸公差,均可达到图纸要求,且加工效率提高了一倍,一次走刀即可完成相同直径叶片外圆的加工。经过多年加工实践,不断改进创新总结出上述的高效加工方式。该方式在实践中成功解决了制约工件加工质量与效率的工艺难题,取得了良好的经济效益和社会效益。