焊接工艺对双相钢焊缝宏观形貌及组织性能的影响

2021-10-27赵林烨

刘 俊 曾 超 赵林烨

(1南华大学 机械工程学院,衡阳 4210011;2南华大学 创新创业学院,衡阳 421001)

双相不锈钢具有奥氏体和铁素体双相组织特点,不但具有奥氏体良好的焊接加工性,还具有铁素体的高强度、耐氯化物腐蚀等优点,因此在石油、化工以及核电等行业中应用广泛[1-2]。双相不锈钢的焊接技术被广大研究人员所关注,在焊接过程中不但要求母材焊接性能好,而且对于焊接接头也有较高的性能要求。当选用一般焊接方式如电弧焊和熔化焊等,焊接双相不锈钢过程中会存在焊缝热影响区晶粒组织比较粗大、出现软化等各种焊接缺陷[3-4]。近年来,随着激光焊的发展与成熟,双相不锈钢逐渐被应用于焊接领域。由于激光焊接具有焊接热影响区窄、焊后变形小等优点,可以有效减轻双相钢焊接遇到的问题,且激光焊接生产效率高,有更高的灵活性,便于实现自动化控制[5-6]。

本文采用光纤激光焊机对3 mm的2205双相钢进行激光焊接实验,通过单变量控制法改变激光功率、焊接速度和离焦量,观察不同工艺参数下焊缝宏观和微观变化情况,为核电领域中焊接生产的工艺制定提供指导。

1 实验材料及方法

1.1 实验材料及设备

实验材料采用2205双相不锈钢,试板尺寸为200 mm×100 mm×3 mm,母材各材料成分如表1所示。焊接设备采用6 000 W光纤激光器系统及其辅助设备。

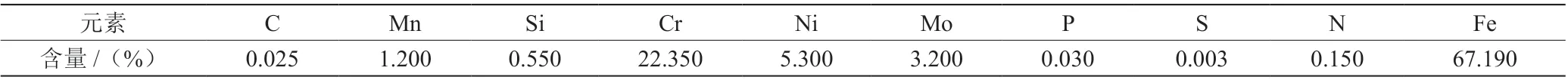

表1 2205双相不锈钢化学元素成分

1.2 实验准备

将试样板件在锯床上切开,利用线切割加工成尺寸为25 mm×10 mm×3 mm的金相试样,然后分别选用600#、800#、1 000#和2 000#的金相砂纸和水磨机依次打磨试块,抛光至1.5 μm后用酒精和去离子水清洗干净并吹干,去除表面氧化物和油污等杂质。

1.3 实验方法

实验采用拼接的焊接形式,对3 mm的2205双相不锈钢板材进行激光堆焊工艺试验。实验选取离焦量、激光功率和焊接速度等工艺参数为主要控制变量,采用单因素控制变量法探索焊接工艺参数对板材焊缝成型的焊接影响情况,然后分析焊缝成型的规律,从而通过实验优化焊接工艺参数,观察焊接后试样焊缝的金相组织并测试其力学性能[7-8]。

2 实验结果及分析

2.1 离焦量对焊缝质量的影响

离焦量是激光焊接实验中很难调节的焊接参数,表示激光的聚焦点离焊件上表面的距离。聚焦点在板件表面以上为正离焦,位于板件以下为负离焦。理论上,离焦量越大,光斑直径越大,聚焦能量越弱;离焦量越小,光斑直径越小,聚焦能量越大。徐良[9]等认为,在焊接过程中,焦点聚焦的位置位于一定范围内时板件才能获到较大的熔深,若超过或低于这一范围,焊接熔深可能达不到要求。

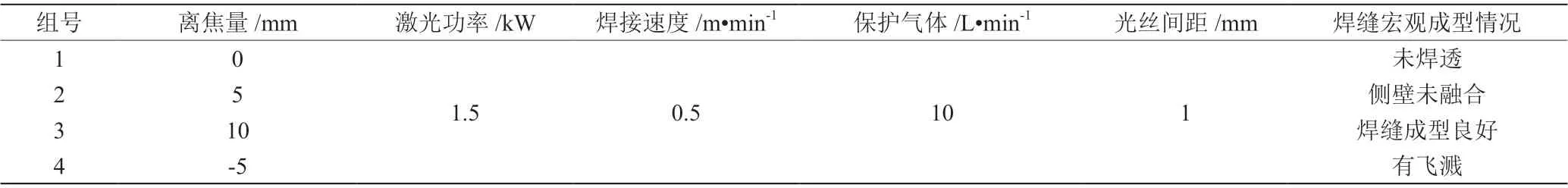

激光功率和焊接速度保持不变时,在不同离焦量下的焊缝宏观成型情况如表2所示,焊缝宏观形貌如图1所示。从图1可以看出:当离焦量由5 mm慢慢增大到10 mm时,焊件的焊缝从出现下凸到焊缝熔深刚好焊透,再到未焊透状态。可见,随着激光离焦量逐渐增大,焊缝熔深逐渐变浅,且随着激光离焦量的增大,作用在焊件背面的热量逐渐变小,作用在焊件的面积逐渐变大,导致焊缝的熔深越来越小,焊缝的熔度越来越大。当离焦量为-10 mm时,焊缝出现咬边现象,焊缝熔深突增,表现出激光深熔焊的特性。整体来看,焊缝熔宽表现出先减小后增大的趋势。当离焦量为-5 mm时,焊缝成型良好。综上所述,激光焊接时焊接离焦量太大或太小,会导致焊缝熔深很大或者很小,致使深宽比和焊缝质量达不到要求。

表2 不同离焦量下的焊缝宏观成型情况

图1 不同离焦量下的焊缝宏观形貌

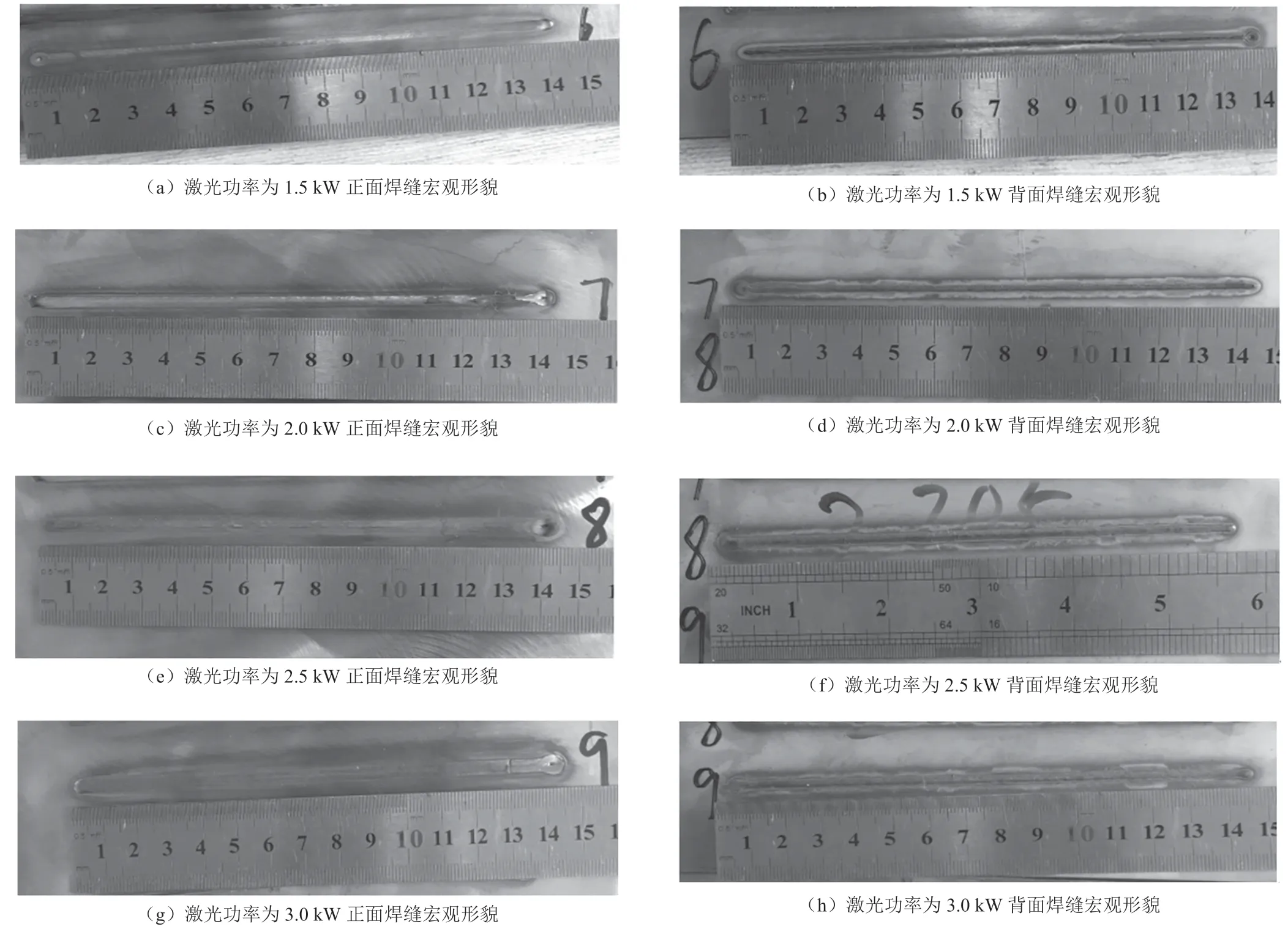

2.2 激光功率对焊缝质量的影响

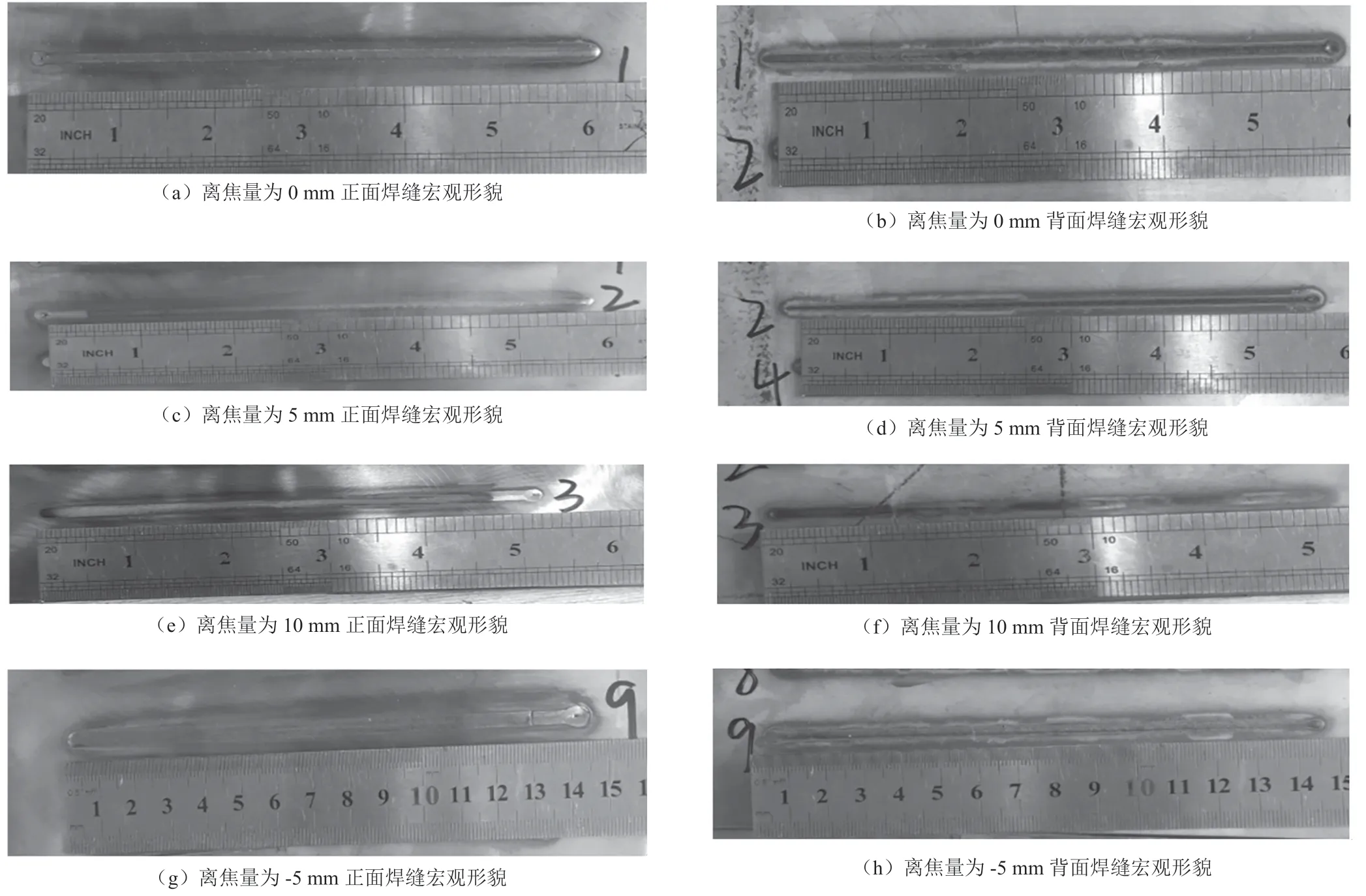

湖南大学的陈根余[10]等利用10 kW光纤激光器对12 mm厚的SUS304不锈钢进行穿透焊焊接试验,主要研究大功率激光焊接中易产生表面塌陷的原因,分析焊接工艺参数与表面塌陷之间的影响规律。实验中,激光功率不同情况下,焊缝宏观成型情况如表3所示,焊缝宏观形貌如图2所示。当激光功率为1.5 kw时,焊件出现未焊透现象。随着激光功率的增加,焊接熔深逐渐变大,焊缝由未焊透状态到达焊透状态,熔宽随之逐渐变宽。当激光功率进一步增加时,上凸慢慢由稍微上凸转变为下凹状态,而下余高由原来未焊透状态先转变为焊透状态再逐渐转变为凸起状态。当激光功率增加至2.5 kW时,焊缝背面刚好被焊透,处于适度熔透状态,焊接成型良好。当激光功率增加至2.75 kW时,焊缝背面出现较大的块状焊接肿瘤,此时焊接背面处于过度熔透状态[11]。

表3 不同激光功率下的焊缝宏观成型情况

图2 不同激光功率下的焊缝宏观形貌

2.3 焊接速度对焊缝质量的影响

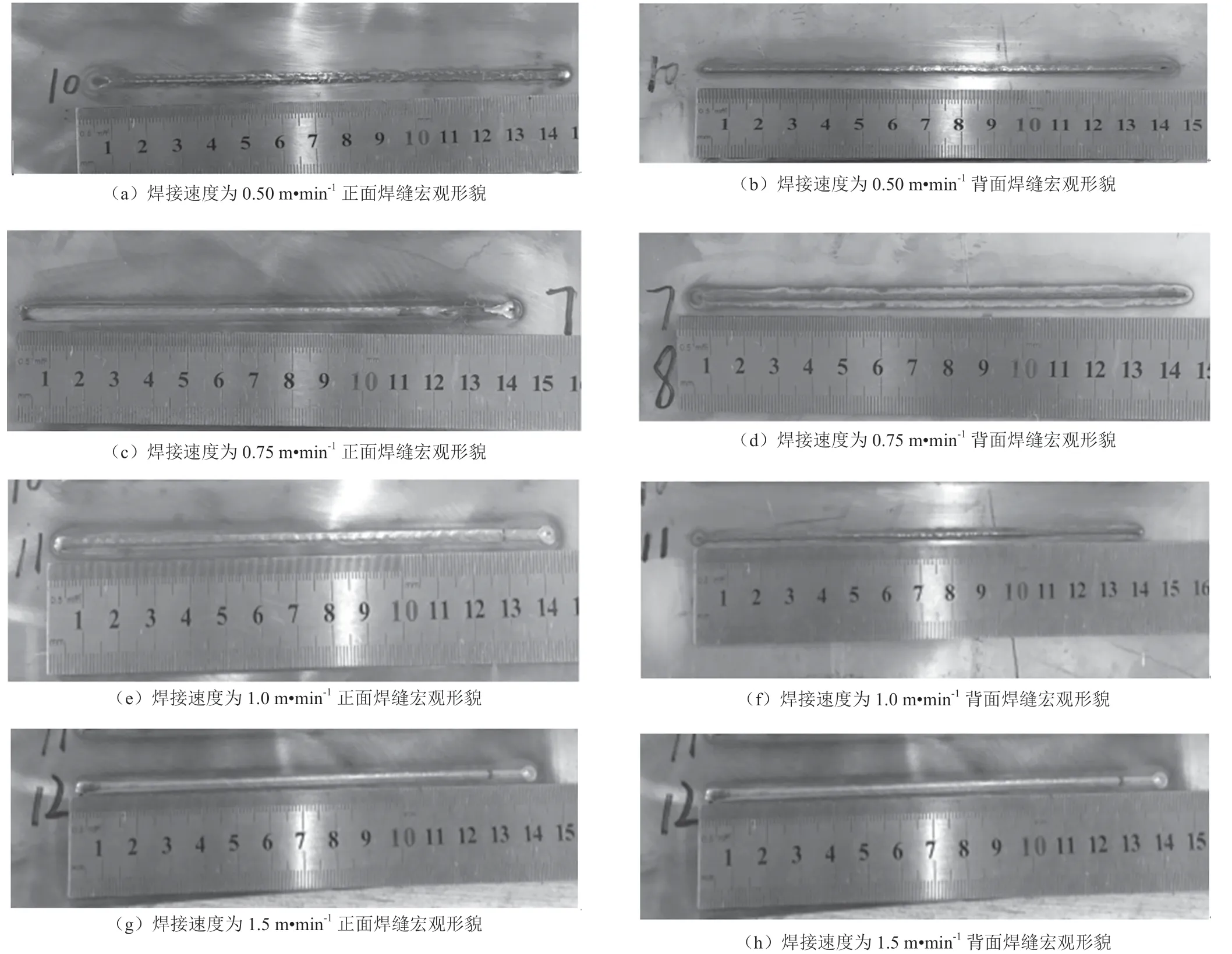

杨智华[12]等采用光纤激光器对1.5 mm厚TRIP590钢板进行对接焊,观察接头的宏观形貌和显微组织,测试其硬度和拉伸性能,分析焊接速度对焊缝成型、接头组织与力学性能的影响。结果表明:较低和较高的焊接速度导致焊缝表面均有较大的凹陷,均不利于焊缝成型;焊接速度对组织与性能影响不大。

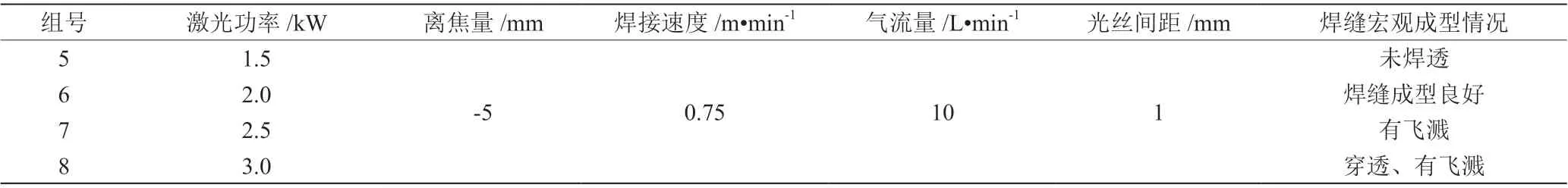

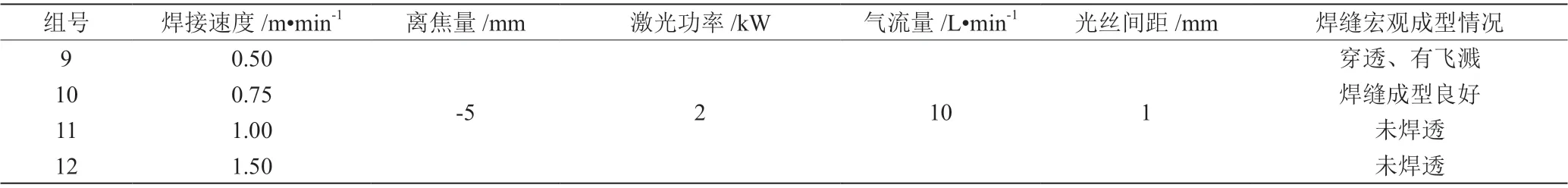

实验中,不同焊接速度下的焊缝宏观成型情况如表4所示,焊缝宏观形貌如图3所示。焊接速度越大,激光在单位时间内作用在焊件表面的热量越少。随着焊接速度的增大,激光自熔焊由原来的焊透状态逐渐变为未焊透状态,焊缝熔深逐渐降低。从焊缝背面的熔透情况可以看出,当焊接速度在0.75~1.5 m·min-1时,焊缝成型良好。焊缝背部通入保护气体后,表面得到了很好的保护。此外,焊缝熔宽变化较为明显。随着焊接速度的增大,焊缝熔宽逐渐变小。下余高随着焊接速度的增加而逐渐变小[13]。

图3 不同焊接速度下的焊缝宏观形貌

表4 不同焊接速度下的焊缝宏观成型情况

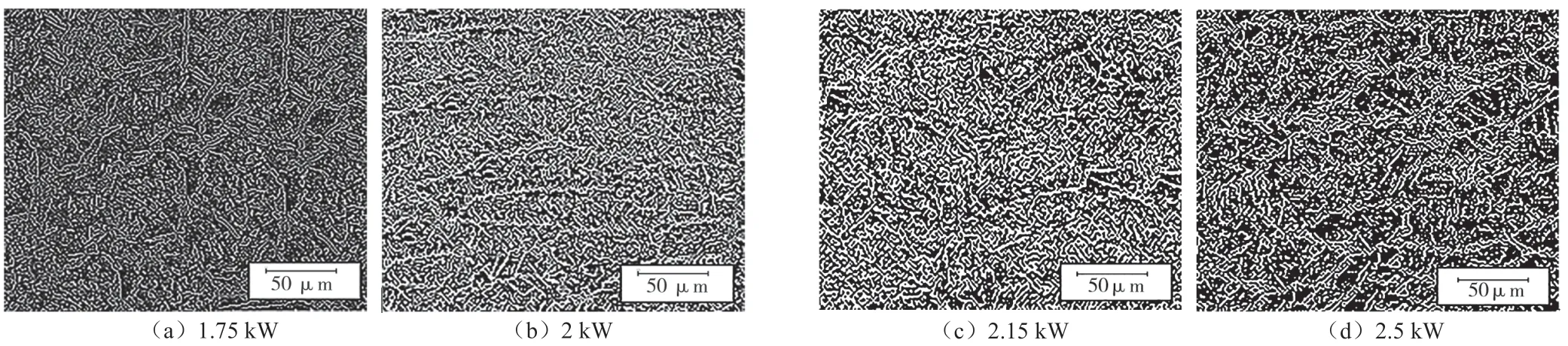

2.4 焊缝接头微观组织

不同激光功率下的微观组织如图4所示。由图4可知,焊缝的微观组织成分主要是由深灰色铁素体和白色奥氏体组成。在焊接过程中,焊缝中的组织以铁素体的形式凝固。随着激光功率的增加,焊件的热输入量逐渐变大。铁素体组织中会析出更多奥氏体组织,且随着热输入量的增大,焊缝的冷却速度变慢,元素的扩散速度和晶体的结构转变更加稳定。奥氏体由细小的条状逐渐变粗,铁素体组织也逐渐长大,即晶体由细长的柱状晶向大块的等轴晶转变,而铁素体等轴晶能够析出更多的奥氏体组织[14]。

图4 不同激光功率下的微观组织

3 结语

本文以2205双相不锈钢为研究对象,探究激光焊接工艺参数对焊缝成型及微观组织的影响规律,为激光焊接技术在核电工程领域的广泛运用提供理论和数据支撑。实验结果表明:对于3 mm的2205双相不锈钢,在离焦量为-5 mm、激光功率为2 kW、焊接速度为0.75 m·min-1和离焦量为-5 mm、激光功率为1.5 kW、焊接速度为0.5 m·min-1时焊缝成型良好,且接头的金相组织满足焊接要求。