基于ANSYS的抛丸器有限元分析

2021-10-27李涛远牛金涛郭培全

蒋 永 李涛远 牛金涛,3 郭培全*

(1.济南大学 机械工程学院,济南 250022;2.枣庄科技职业学院 机械工程系,滕州 277599;3.山东开泰抛丸机械股份有限公司,滨州 256217)

抛丸处理具有不受工件体积、质量以及形状限制的优点,不仅能够提高工件表面的抗疲劳性能,消除残余应力,延长工件使用寿命,还可实现自动化作业,提高清理、强化的效率,从而降低工人的劳动强度[1],因此被广泛应用于军工、造船、飞机、公共工程、防腐以及钢铁等行业[2-4]。

在仿真技术没有成熟之前,验证所设计的抛丸器结构是否安全可靠只能由研究人员通过理论计算来完成。随着仿真技术的快速发展,越来越多的研究人员开始利用仿真技术分析抛丸器结构,大幅提高了抛丸器结构的研究效率。例如:刘元林使用有限元软件分析直叶片不同底座参数和前曲叶片不同曲率大小对应力集中程度的影响[5];闫永阵使用有限元软件分析得出了抛丸清理室的总变形和等效应力分布云图,并提出了结构优化的方案[6];褚霄汉使用有限元软件对抛丸器的主轴进行模态分析,为主轴系统的结构优化和转速的选择提供了依据[7]。应用有限元软件分析抛丸器结构,验证所设计抛丸器的可靠性,能够节约生产成本。目前,该方式已经成为抛丸器开发中必不可少的一环。本文为验证抛丸器结构的可靠性和抛丸器在额定转速空转状态下是否会发生共振,在SolidWorks软件中建立了抛丸器的三维模型,并将其导入ANSYS软件做动力学仿真,得到抛丸器在空转状态下的等效应力分布云图和变形云图,然后进一步分析应力较高的关键部件,通过模态分析的结果查看抛丸器在空转状态下激励频率是否会和固有频率相重合。

1 抛丸器的工作原理

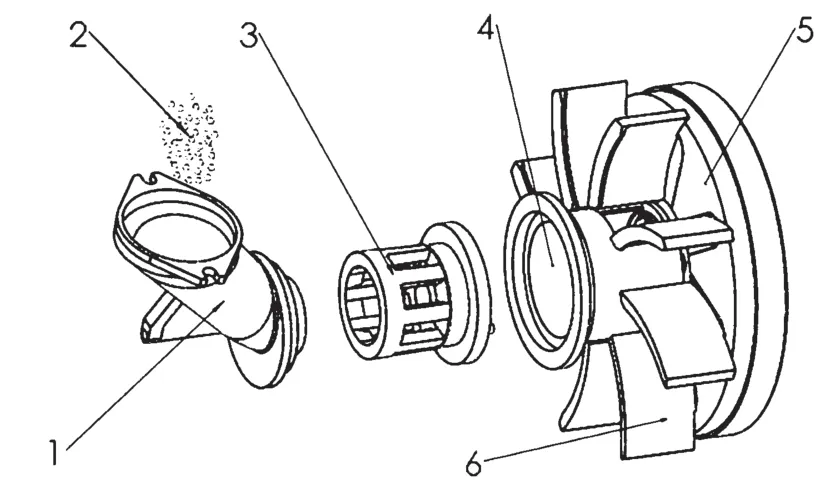

抛丸器是抛丸处理设备主要的工作机构,结构如图1所示,主要由流丸管、分丸轮、定向套、叶轮和叶片等零件组成。它由电机驱动抛丸器主轴并带动分丸轮和叶轮高速旋转。丸料从流丸管落到分丸轮内腔中,由分丸轮带动丸料加速旋转。当丸料的运动速度达到能够飞出定向套窗口的速度时,丸料会从定向套的窗口飞出。没有飞出的丸料会在分丸轮中继续加速直至达到所需速度,然后会被高速旋转的叶片承接,在叶片上进一步加速,最终以一定速度飞出叶片,击打在需要处理的工件上[8]。

图1 抛丸器结构示意图

2 抛丸器有限元分析

2.1 建立有限元模型

首先,在SolidWorks软件中建立抛丸器的三维模型,并在不影响结果准确性的前提下适当简化几何模型。例如,将螺栓连接件去除,并去除其他零部件上的倒角、螺栓孔等结构。其次,将模型导入Workbench中的Transient Structural项目,并赋予各零件相应材料。因为零件之间的连接存在接触,所以对于通过螺栓紧固连接的零件,需要建立绑定接触来模拟。最后,由于抛丸器的叶片和叶轮的形状较为复杂,为保证网格划分成功,应采用四面体网格划分。同时,为确保计算结果的准确性,在计算机计算能力范围内,需要对应力较大的部位(如叶片和主轴部位)进行较小的网格划分。

2.2 边界条件

添加抛丸器的约束和载荷条件时,要结合实际的安装位置和运行状态。实际生产中,抛丸器安装在抛丸清理室中,并通过螺栓固定连接,因此需要限制抛丸器在X、Y、Z这3个方向的平动自由度和绕X、Y、Z这3个轴的旋转自由度。在添加约束条件时,可以在抛丸器壳体底部的螺栓孔处添加固定约束,并在主轴上施加2 950 r·min-1的顺时针转速。

2.3 求解结果与分析

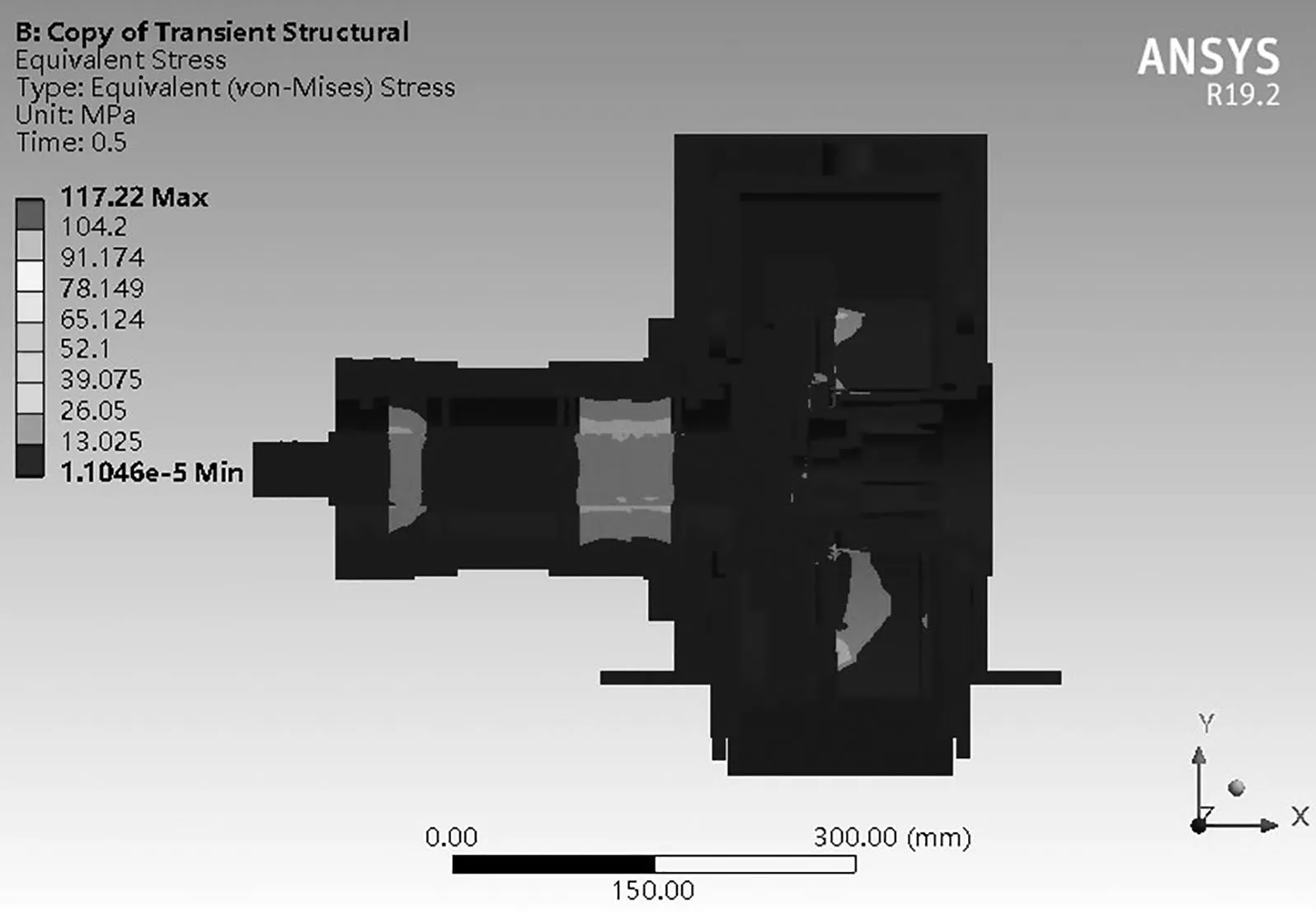

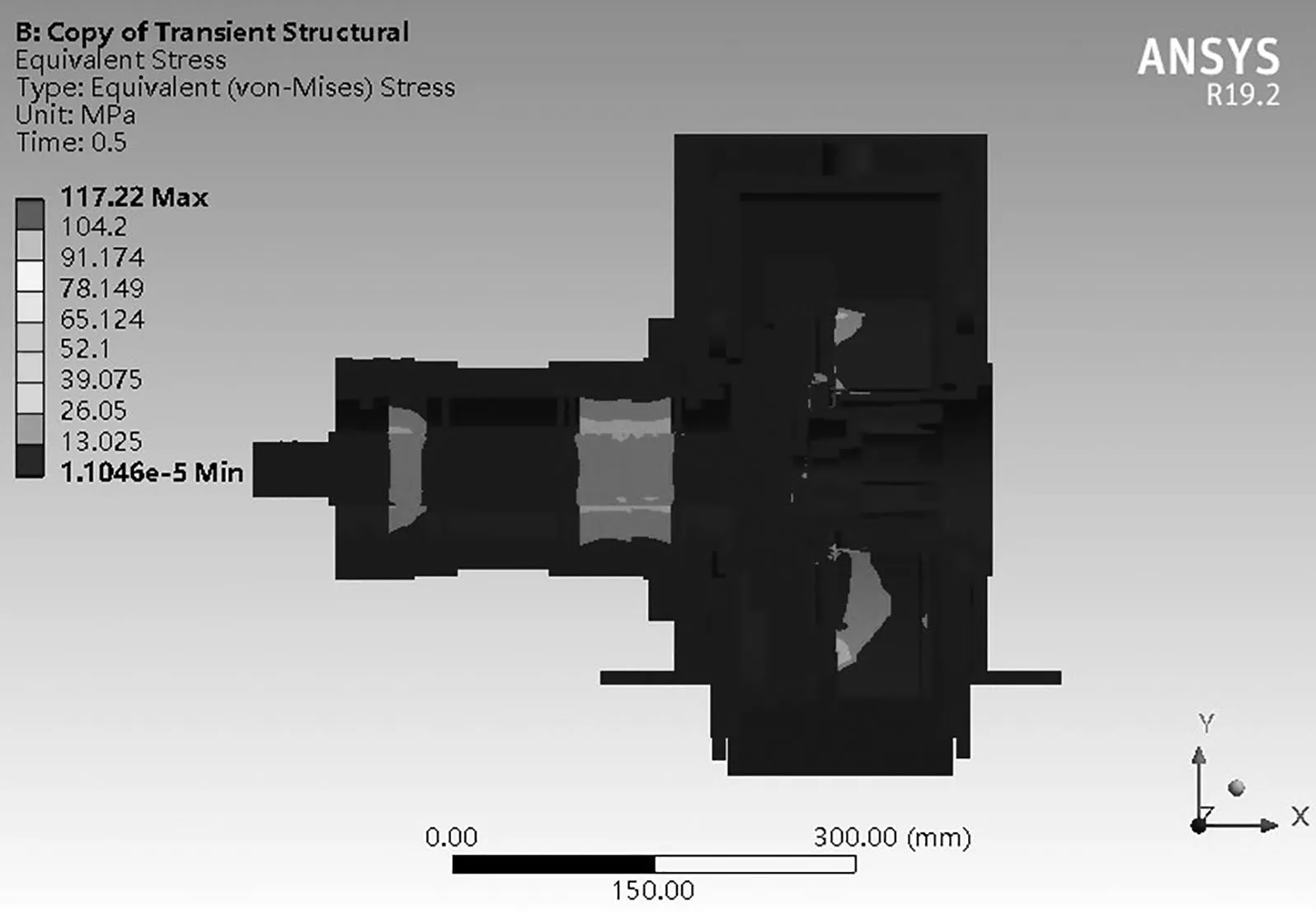

通过计算获得抛丸器整机在空转状态下的等效应力云图和总变形云图,分别如图2和图3所示。

图2 抛丸器应力云图

图3 抛丸器变形云图

由图2的应力云图可知,在空转状态下,抛丸器较大应力主要位于叶片、叶轮、主轴和主轴连接零件的位置,其他大部分零件都处在应力较低的状态。应力云图显示,在主轴的沟槽上出现了最大应力值,为131.76 MPa。叶片的应力云图如图4所示,其最大应力主要处于叶片和底座连接的拐角处,最大值为134.26 MPa。整个叶片除了此位置,其他部位的应力值均在59 MPa以下。由以上现象可知,主轴和叶片上的最大应力都处在结构形状急剧变化的位置,可见在这种位置容易出现应力集中现象。

图4 叶片应力云图

叶片所使用的材料为Cr20S。查材料手册可知,Cr20S的屈服强度为σs=540 MPa。根据实际使用情况,可取安全系数n=2。

该材料的许用应力[σ]为:

计算可得该材料的许用应力[σ]=270 MPa。叶片在2 950 r·min-1转速下的最大应力值(134.26 MPa)小于该材料的许用应力值,故叶片能够在该负载下安全使用。

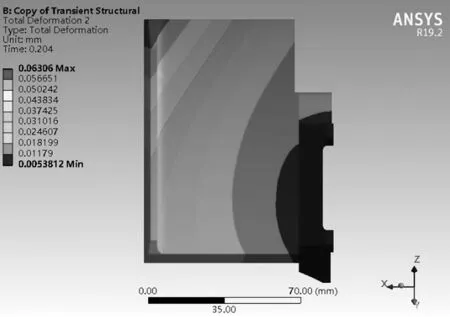

由图3可知,抛丸器最大变形位于叶片上。叶片变形云图如图5所示,可以看到叶片的最大变形量在叶片出口端的顶部,值为0.152 99 mm,变形量非常小,基本可以忽略不计,能够满足使用要求。

图5 叶片变形云图

3 模态分析

3.1 模态分析基本原理

通过模态分析能够得到模型的固有特性(包括频率和振型),在结构设计后可以根据模态分析结果,通过改进结构错开共振的频率,或根据使用需求使结构以需要的工作频率振动,从而避免装置发生共振[9]。

在模态分析中,振动频率和振型的计算方程为:

式中:[K]为刚度矩阵;[M]为质量矩阵;ωi为振动频率;Φi为振型。

3.2 模态分析求解

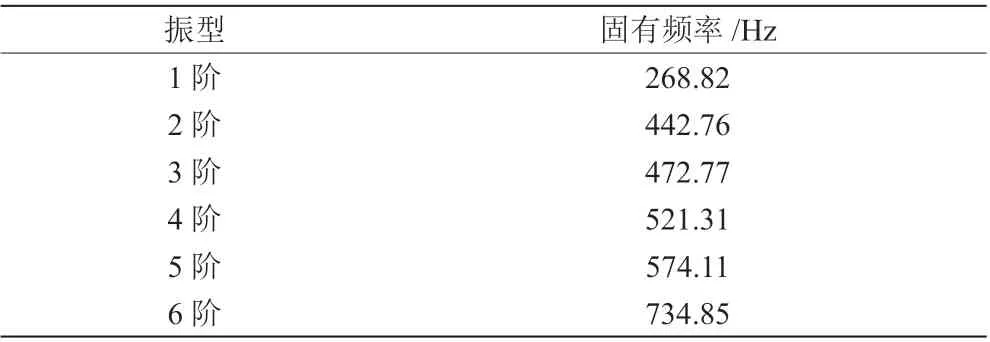

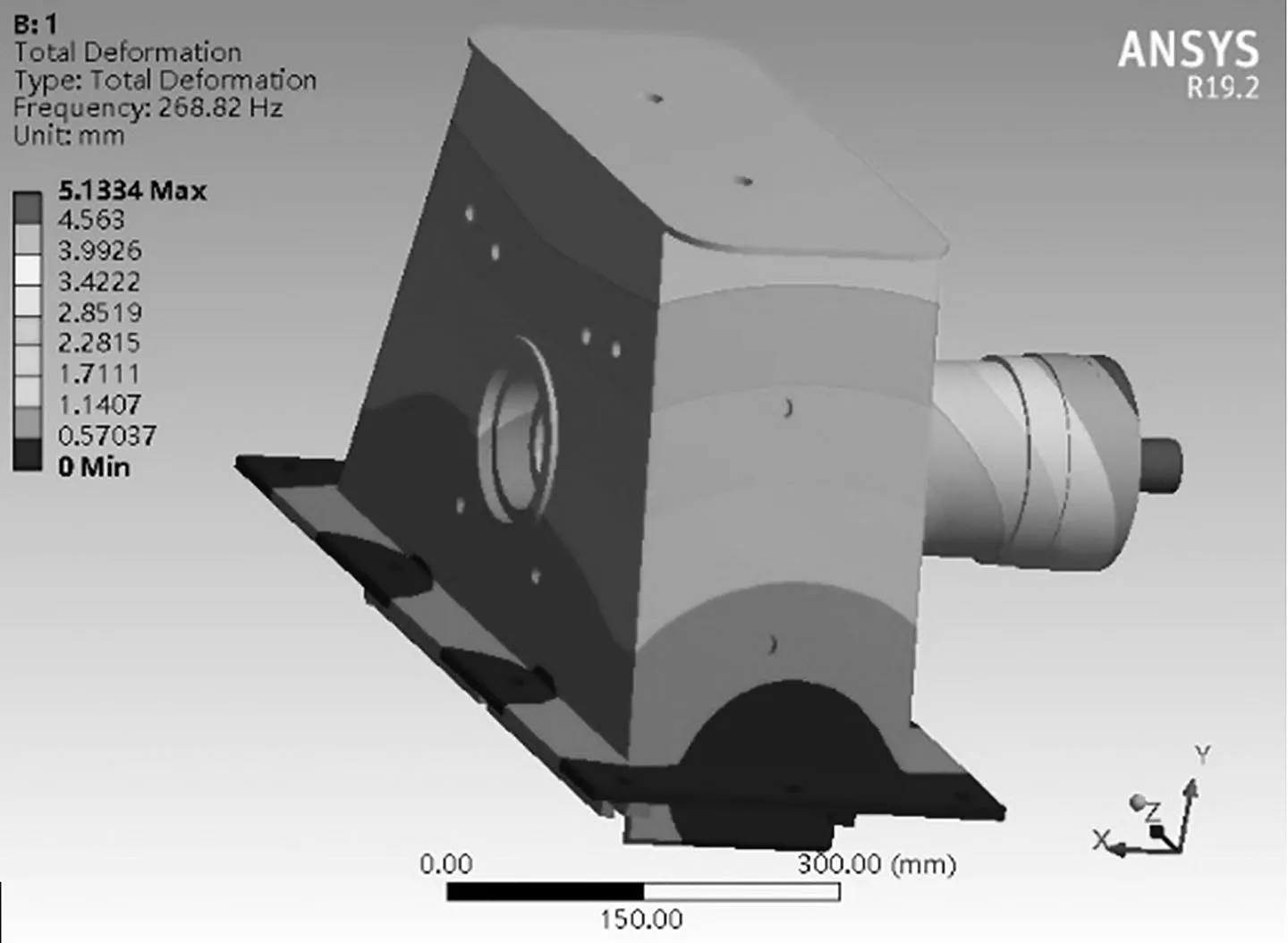

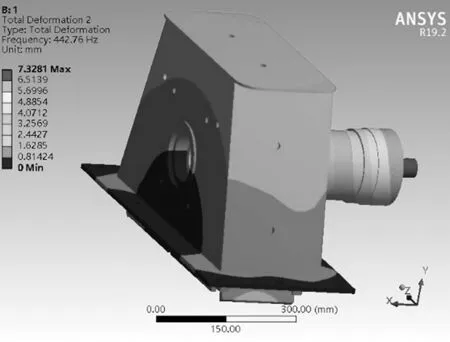

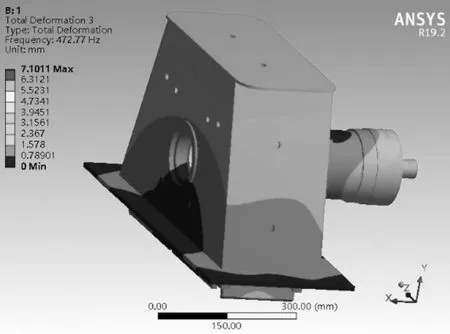

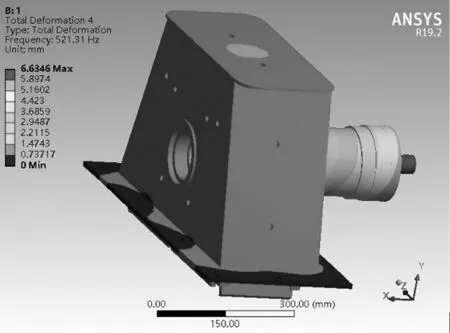

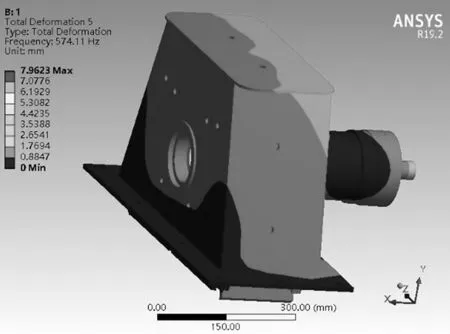

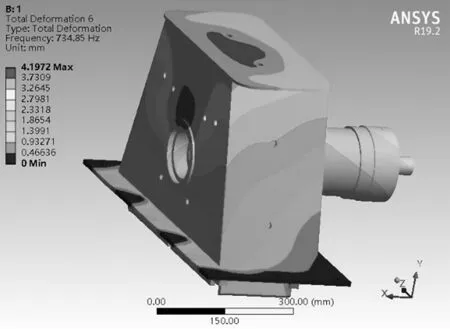

在对抛丸器进行模态分析时,高阶振型对抛丸器结构的动力学影响较小,因此只取前6阶振型对抛丸器进行模态分析。通过模态分析提取抛丸器的前6阶振型分析结果,分别如图6~图11所示。抛丸器前6阶振型的固有频率如表1所示。

表1 抛丸器前6阶固有频率

图6 第1阶振型

图7 第2阶振型

图8 第3阶振型

图9 第4阶振型

图10 第5阶振型

图11 第6阶振型

从表1可以看出,抛丸器整机的前6阶振型主要分布在268.82~734.85 Hz。从前6阶阵型图可以看到各阶频率下的振动形态。在空转状态下,引起整机振动的振源因素是由电机通过主轴带动叶轮旋转产生的。抛丸器在空转时的额定转速为2 950 r·min-1,其激励频率为53.30 Hz,小于固有频率的最低阶频率268.82 Hz,因此抛丸器在额定转速空转时不会产生共振,能够安全使用。

4 结语

通过对抛丸器进行动力学分析,得到抛丸器在空转状态下整体结构的变形云图和等效应力云图。由分析结果可知,在空转状态下,抛丸器整体的强度和刚度均在安全使用范围以内。通过模态分析的前6阶固有频率可以看到,在空转状态下,抛丸器所受的激励频率小于本身的固有频率,因此设计的额定转速能够避免发生共振。通过有限元分析为抛丸器的设计提供了理论支撑,相关人员可以根据有限元分析的结果优化抛丸器结构,从而提高抛丸器的性能,降低生产成本。