关于风力发电机组液压系统蓄能器的设计研究

2021-10-27马保记

马保记 欧 肖

(1.南京风电科技有限公司,南京 210000;2.江苏新贝斯特中传科技有限公司,南京 211100)

随着“双碳”目标的提出,大力发展新能源和构建绿色低碳的能源体系已经成为我国能源发展的重要战略方向。风能是目前主要的绿色能源之一。风力发电的高质量健康发展是实现“双碳”目标的关键环节之一[1]。

液压系统是风力发电机组的重要组成部分,具有高效率和高可靠性等运行特点。深入研究液压系统的设计原理及其功能部件的参数确定具有重要意义。本文针对目前一些常用风力发电机组的液压系统,结合风机的实际运行情况,对其主要功能部件蓄能器的设计参数进行了分析计算和工程应用验证。

1 风力发电机组的液压系统概述

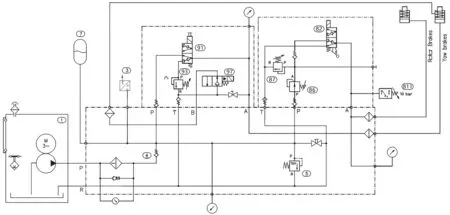

风力发电机组的液压系统实际是制动系统的驱动机构,主要用来执行风力发电机的启停任务。它通常由两个压力保持回路组成,一路是通过蓄能器供给的风轮刹车系统,另一路是通过蓄能器供给的偏航刹车系统。这两个回路的作用是当风力发电机正常运行时使风力机制动系统始终保持一定的压力。当压力传感器测得的压力值小于系统设定值时,可编程逻辑控制器(Programmable Logic Controller,PLC)就会控制液压站电机启动来补偿损耗的压力,使实际压力值始终保持为设定值[2]。一种常见的主动偏航型风力发电机组的液压系统设计原理图,如图1所示。

图1 一种风力发电机组液压系统原理图

1.1 风轮刹车系统

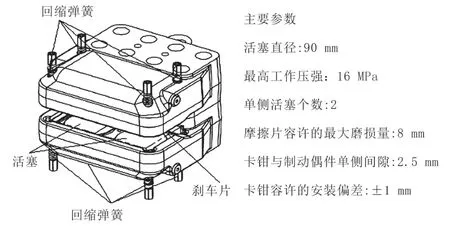

风轮刹车系统又称为高速轴刹车系统,是通过液压力夹紧、弹簧力开启的自动控制系统。它的高速轴刹车卡钳由电磁阀82控制。当电磁阀82带电时,刹车卡钳的压力腔室充油使活塞伸出,从而使卡钳夹紧;当电磁阀82失电时,压力卸荷,活塞在弹簧力的作用下退回,从而使卡钳松开。只有当刹车钳的压强降到压力继电器811的设定值(1 MPa)时,风力发电机组才能启动。一种常用的高速轴刹车卡钳及其主要参数,如图2所示[3]。

图2 一种高速轴刹车卡钳及其主要参数

1.2 偏航刹车系统

偏航刹车卡钳由电磁阀97和91控制。在正常风机运行中(无风向变化时),两个电磁阀均处在失电位置,刹车卡钳处于满压条件。当机舱需要偏航调整时,电磁阀91通电,通过溢流阀93,使压力降低到设定值Pb;当需要电缆解缆时,电磁阀97通电,使刹车卡钳腔室内的油压完全卸掉,以防止在较长时间内偏航刹车系统的不必要磨损。常用的偏航刹车卡钳的最高工作压强为16 MPa[4]。

由此可知,电机泵组为间歇工作状态,主要作用是为压力蓄能器7补充能量,启停依据由压力继电器811设定,启动和停止的压力值与压力蓄能器7的最低工作压力和最高工作压力吻合。液压系统两个刹车回路的主要动力源均来自蓄能器,下面主要研究蓄能器的设计。

2 蓄能器的设计分析

压力蓄能器7负责向液压系统提供足够的压力油,保证电机泵组的间歇工作顺利进行。它的供能作用对液压系统至关重要。根据玻义耳气体定律:

式中:P0、V分别为蓄能器的充气压强及容量;P1、V1分别为蓄能器的最低工作压强及该压力下的气体体积;P2、V2分别为蓄能器的最高工作压强及该压强下的气体体积;n为多变指数,当蓄能器用于短期大量供油时,释放能量的速度很快,可认为气体在绝热条件下工作,此时取n=1.4[5]。

供给系统的油液体积是V2与V1的体积差ΔV,根据式(1)可知:

由图1可知:在高速轴刹车回路及偏航刹车回路的进出油口均设置有可开启的单向阀,以保持液压系统的管路之中始终充满油液;高速轴刹车卡钳为常开状态,偏航刹车卡钳则为常闭状态,因此在电机泵组不工作时,液压系统的供油需求量ΔVdem主要由高速轴刹车回路决定。设计时,高速轴刹车回路的回油管路单向阀开启压强需要进行验算,以确保在此压强下刹车卡钳的复位弹簧可以正常复位。

计算可得,ΔVdem=0.293 L。根据液压系统各元件和刹车卡钳的工作压强可知,最高工作压强P2=16 MPa。最低工作压强P1应考虑电机泵组间歇工作的时间间隔,同时考虑在该压强下产生的总摩擦扭矩Mf与偏航驱动电机(与驱动轮相连接)的抱闸扭矩Mb之和能够抵抗综合评估的风载峰值Mz,从而保证机舱不会反转,即:

利用摩擦扭矩的理论知识和偏航刹车卡钳的相关数据,由式(4)可计算出满足要求的最低工作压强P1,如取值14 MPa。充气压强P0理论上可与P1相等,但为了保证系统压强为P1时蓄能器还有补偿能力,应使P0<P1。根据经验,对于折合型皮囊P0=(0.80~0.85)P1,取P0=14×0.85≈12.5 MPa。令ΔV=ΔVdem,蓄能器的工作状态符合绝热过程,依据式(3)计算得蓄能器的容积V=2.7 L,取公称值V=2.8 L。在部分机组的液压系统中,压力蓄能器常采用上述设计参数。但是,因为充气压强P0是根据经验选定的,在此基础上才能计算出蓄能器的容量V,所以这些参数是否完全合适需要进一步验证。

本文验证当系统压强降至最低压强P1的临界位置时,即系统压强处于14 MPa附近时的极端工况下所计算的参数是否符合要求。此时,油泵电机仍处于不工作状态,操作者需要进行风轮刹车动作。该蓄能器(V=2.8 L,P0=P1=12.5 MPa,P2=14 MPa)可向系统提供的油量ΔV1为:

计算可得,ΔV1=0.22 L<ΔVdem。

由此可知,若高速轴刹车卡钳摩擦片磨损过多,在系统压强处于较低状态时进行风轮刹车,蓄能器供给风轮刹车回路的油量不能满足要求,此时油泵电机会因未能及时启动而来不及补压,将导致发生短时间的高速轴刹车卡钳不动作而系统压强突然降低为零的状况,从而引发风机报警停机。实际工程中也验证了上述情况。

要解决此问题,可通过提高蓄能器的容积或者降低充气压强,使ΔV1>ΔVdem。从产品的经济性角度考虑,降低蓄能器的充气压强P0是最优方案。需要注意的是,蓄能器的充气压强要高于高速轴刹车回路减压阀86的设定压强。这里将P0降至10 MPa,再次进行上述工况的验算,依据式(5)可得该蓄能器向系统提供的油量ΔV1=0.6 L>ΔVdem。

因此,改变充气压强后,该蓄能器可以满足上述工况下的风轮刹车需求,目前已在风机实际应用中得到了验证。

3 结语

本文通过分析主动偏航型并网风力电机组液压系统的功能及系统结构,结合风力发电机组的实际工作状态,阐述其主要液压功能部件蓄能器设计参数的选定机理,并根据工程实际应用对液压系统进行设计及参数优化,减少了因液压系统设计参数与风机运行状态不一致而造成的故障停机,提高了风力发电机组的运行效率和可靠性。